علت شکستن جوش در جوشکاری چیست؟

دسترسی سریع به محتوای این مطلب

شکستن جوش در جوشکاری یکی از مهم ترین چالش های صنعتی است که مستقیماً بر دوام، ایمنی و عملکرد قطعات فلزی تأثیر می گذارد. در بسیاری از سازه های فلزی، حتی یک خطای کوچک در فرآیند جوشکاری می تواند به بروز ترک، شکست یا جداشدگی منجر شود. وقتی اتصال جوش نتواند تنش های مکانیکی یا حرارتی را تحمل کند، در واقع شکست اتفاق افتاده است. این موضوع به ویژه در پروژه هایی که از فلزات سنگین مانند فولاد استفاده می شود، اهمیت دو چندان دارد، زیرا شکستن جوش آهن در سازه های عمرانی و صنعتی می تواند خسارت های جبران ناپذیری ایجاد کند. عواملی مانند انتخاب اشتباه الکترود، دمای نامناسب، آلودگی سطحی و حتی مهارت پایین جوشکار از دلایل اصلی این پدیده اند. در این مطلب به صورت دقیق بررسی می کنیم علت شکستن جوش در جوشکاری چیست و چگونه می توان با رعایت نکات فنی از بروز آن جلوگیری کرد.

علت شکستن جوش در جوشکاری

وقتی فرآیند جوشکاری به درستی کنترل نشود، تنش های حرارتی و مکانیکی می توانند باعث شکستن جوش در جوشکاری شوند. این شکست معمولاً نتیجه ترکیبی از چند عامل است؛ از جمله تنظیم نادرست جریان و ولتاژ، انتخاب اشتباه الکترود، آلودگی سطح فلز یا خنک شدن سریع پس از جوش. در صنایع مختلف، به ویژه هنگام جوشکاری فولاد، این مسئله با عنوان شکستن جوش آهن نیز شناخته می شود و یکی از پرهزینه ترین خطاهای فنی محسوب می گردد. جالب است بدانید که در پروژه های بزرگ فلزی، حتی تغییر جزئی در دمای محیط یا نوع فلز می تواند بر کیفیت جوش تأثیر بگذارد. برای مثال، در زمان افزایش یا کاهش قیمت آهن، برخی پیمانکاران از مواد ارزان تر استفاده می کنند که کیفیت پایین تری دارند و در نتیجه احتمال شکست در جوش بالا می رود. شناخت دقیق دلایل فنی، کنترل پارامترهای جوش و استفاده از تجهیزات استاندارد، سه عامل کلیدی برای جلوگیری از این نقص خطرناک هستند.

منظور از شکستن جوش چیست؟

وقتی اتصال جوش دیگر نتواند نیروی وارد شده را تحمل کند و در نتیجه دچار ترک، جداشدگی یا فروپاشی شود، به آن شکستن جوش در جوشکاری گفته می شود. این شکست ممکن است در همان لحظه انجام جوش یا مدت ها بعد، در اثر بارهای تکراری یا تنش های حرارتی رخ دهد. در واقع، شکستن جوش آهن نوعی ناپایداری در ناحیه اتصال است که ناشی از نقص در جوش یا ترکیب نامناسب فلز پایه و فلز پرکننده است. بسته به شرایط، شکست می تواند به شکل شکست ترد (به صورت ناگهانی و بدون تغییر شکل) یا شکست خستگی (به تدریج و در اثر بارگذاری مکرر) ظاهر شود. این نوع خرابی اغلب در جوش هایی دیده می شود که پیش گرم مناسب نداشته اند یا دارای تنش حرارتی جوش بالا هستند. در پروژه های صنعتی، شناخت دقیق علت ترک خوردن جوش آهن و تحلیل نوع شکست، برای جلوگیری از تکرار آن در آینده اهمیت حیاتی دارد. در ادامه دلایل شکست جوش را بررسی می کنیم.

استفاده از جریان یا ولتاژ نامناسب

یکی از اصلی ترین دلایل شکست جوش، تنظیم نادرست جریان و ولتاژ در فرآیند جوشکاری است. اگر مقدار جریان بیش از حد بالا باشد، فلز پایه بیش از اندازه ذوب شده و باعث ایجاد حفره، بریدگی یا ضعف در ساختار جوش می شود. از طرف دیگر، جریان پایین یا ولتاژ نامناسب هم موجب نفوذ ناکافی فلز پرکننده در درز اتصال می گردد. در هر دو حالت، نقص در جوش شکل می گیرد و در نهایت ممکن است اتصال در برابر تنش های مکانیکی یا حرارتی دچار شکست شود. برای جلوگیری از شکستن جوش در جوشکاری باید نوع فلز، ضخامت قطعه و موقعیت جوش به درستی در انتخاب پارامترهای ولتاژ و جریان لحاظ شود. جوشکاران حرفه ای با استفاده از دستگاه های کنترل دیجیتال و تست نمونه ای، مقدار بهینه جریان را پیش از شروع پروژه تنظیم می کنند تا از بروز پدیده هایی مانند ترک و شکستن جوش آهن جلوگیری شود. رعایت این جزئیات کوچک، تفاوت میان یک اتصال ایمن و یک شکست پرهزینه است.

انتخاب نادرست الکترود یا سیم جوش

انتخاب اشتباه الکترود یا سیم جوش یکی از رایج ترین علل شکستن جوش در جوشکاری محسوب می شود. هر فلز پایه، بسته به ترکیب شیمیایی و خواص مکانیکی خود، به نوع خاصی از الکترود نیاز دارد. اگر الکترود از نظر ترکیب با فلز پایه هم خوانی نداشته باشد یا میزان نفوذ و دمای ذوب آن متناسب نباشد، اتصال ضعیف و ناهمگون شکل می گیرد. این ضعف در گذر زمان به صورت ترک، تخلخل یا شکستن جوش آهن نمایان می شود. برای مثال، استفاده از الکترودهایی که حاوی رطوبت یا ناخالصی هستند، می تواند باعث ورود گاز به حوضچه مذاب و ایجاد نقص در جوش گردد. همچنین انتخاب الکترود بدون در نظر گرفتن موقعیت جوش (افقی، عمودی یا سقفی) باعث توزیع نامناسب گرما می شود. به همین دلیل در استانداردهای بین المللی مانند AWS توصیه شده است که قبل از هر جوشکاری، نوع الکترود مطابق با ضخامت فلز، نوع جریان و شرایط محیطی انتخاب شود تا از بروز شکست و ترک جلوگیری گردد.

آماده سازی نامناسب سطح قطعه

یکی از مهم ترین عوامل در جلوگیری از شکستن جوش در جوشکاری، تمیزکاری و آماده سازی دقیق سطح فلز قبل از شروع کار است. وجود آلودگی هایی مانند چربی، زنگ زدگی، رنگ، گرد و غبار یا پوسته های اکسیدی می تواند مانع از چسبندگی کامل فلز جوش به فلز پایه شود. این آلودگی ها سبب ایجاد حفره های میکروسکوپی، تخلخل یا حبس گاز در ساختار جوش می شوند که در نهایت به نقص در جوش منجر می گردد. اگر این نقص ها تحت فشار یا حرارت قرار گیرند، احتمال ایجاد ترک و شکستن جوش آهن به شدت افزایش می یابد. برای جلوگیری از این مشکل، پیش از جوشکاری باید تمام سطوح با برس سیمی، سنگ زنی یا حلال های مخصوص تمیز شوند و درزها به درستی فیت و تنظیم گردند. در پروژه های صنعتی بزرگ، حتی از تست های سطحی برای اطمینان از پاکی فلز استفاده می شود. دقت در همین مرحله ساده، یکی از مؤثرترین راه ها برای پیشگیری از شکست در جوشکاری است.

سرد شدن سریع یا پیش گرم نکردن فلز

یکی از اصلی ترین عوامل ایجاد ترک و شکستن جوش در جوشکاری، کنترل نکردن دمای فلز قبل و بعد از فرآیند جوش است. اگر فلز پایه به ویژه در قطعات ضخیم بدون پیش گرم جوش داده شود، اختلاف دمای زیاد بین ناحیه ذوب و سایر بخش های فلز، منجر به ایجاد تنش حرارتی جوش می گردد. این تنش ها در صورت سرد شدن ناگهانی، در ساختار فلز انقباض شدید ایجاد می کنند و در نهایت ترک های ترد یا شکست های ناگهانی به وجود می آید. در فولادهای پرکربن، این پدیده یکی از دلایل اصلی شکستن جوش آهن است. برای جلوگیری از چنین مشکلاتی، باید دمای پیش گرم بر اساس ضخامت و ترکیب شیمیایی فلز تنظیم شود. همچنین کنترل سرعت سرد شدن پس از جوش با استفاده از پارچه های عایق حرارتی یا کوره های کنترل شده توصیه می شود. رعایت دقیق این دماها علاوه بر جلوگیری از نقص در جوش، موجب افزایش چسبندگی و دوام نهایی اتصال نیز خواهد شد.

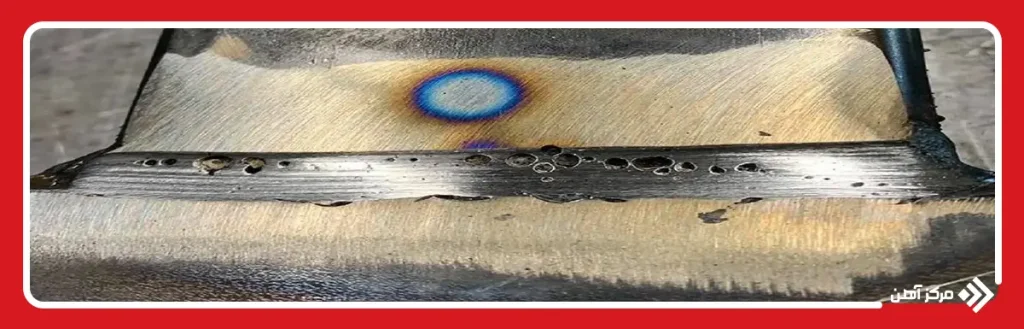

وجود نا خالصی، تخلخل یا ترک در جوش

وجود هر گونه حفره، گاز محبوس، ناخالصی یا ترک در ساختار فلز جوش، یکی از مهم ترین دلایل شکستن جوش در جوشکاری است. این عیوب معمولاً در اثر شرایط ناپایدار در حوضچه مذاب یا استفاده از مواد اولیه بی کیفیت به وجود می آیند. گاهی هنگام جوشکاری، اکسیژن یا رطوبت وارد منطقه ذوب شده و باعث ایجاد تخلخل های ریز می شود؛ همین فضاهای خالی می توانند در برابر تنش های مکانیکی به عنوان نقطه تمرکز تنش عمل کرده و شکست را آغاز کنند. در جوشکاری فولاد نیز، این عیوب منجر به شکستن جوش آهن می شوند که معمولاً به صورت ترک های سطحی یا داخلی ظاهر می گردند. برای جلوگیری از چنین نقصی در جوش، باید از الکترودها و سیم های خشک و استاندارد استفاده شود، محیط جوشکاری از آلودگی و رطوبت پاک باشد و سرعت حرکت قوس الکتریکی متعادل گردد. حذف تخلخل و ناخالصی نه تنها دوام اتصال را افزایش می دهد بلکه مقاومت جوش را در برابر تنش حرارتی جوش نیز تقویت می کند.

خطای انسانی و مهارت پایین جوشکار

جوشکاری فرآیندی دقیق و مهارتی است که کوچک ترین بی دقتی در آن می تواند منجر به شکستن جوش در جوشکاری شود. جوشکاری ضعیف معمولاً نتیجه نا آشنایی جوشکار با تنظیمات دستگاه، نوع الکترود، یا روش صحیح حرکت دست و زاویه قوس است. در بسیاری از موارد، جوشکاران تازه کار سرعت حرکت را بیش از حد بالا یا پایین انتخاب می کنند و در نتیجه، نفوذ فلز پرکننده به عمق کافی نمی رسد یا برعکس، باعث سوختگی و بریدگی می شود. چنین اشتباهاتی نقص در جوش ایجاد کرده و در برابر فشار یا لرزش های کاری، شکست، حتمی خواهد بود. علاوه بر این، عدم توجه به شرایط محیطی مانند رطوبت، دمای محیط و تهویه نامناسب نیز می تواند کیفیت اتصال را کاهش دهد. آموزش مستمر، رعایت استانداردهای ایمنی و تجربه عملی از راه های اصلی کاهش خطای انسانی است. در پروژه های حساس فولادی، وجود اپراتورهای خبره می تواند مانع از شکستن جوش آهن و خسارت های سنگین ناشی از آن شود.

روش های جلوگیری از شکستن جوش

برای پیشگیری از شکستن جوش در جوشکاری، لازم است مجموعه ای از اقدامات فنی و کنترلی به صورت دقیق رعایت شود. این اقدامات شامل کنترل دمای فلز، انتخاب صحیح نوع جوش، آماده سازی کامل سطوح و بازرسی پس از پایان کار است. هر یک از این مراحل، در کاهش نقص در جوش و جلوگیری از بروز شکستن جوش آهن نقش مستقیم دارند. کنترل دمای قبل و بعد از جوش به کاهش تنش حرارتی جوش کمک کرده و مانع از ترک های سرد یا شکست های ناگهانی می شود. انتخاب الکترود متناسب با جنس فلز و شرایط کاری، ضامن استحکام پیوند بین فلز پایه و فلز جوش است. همچنین تمیزکاری دقیق سطح و حذف هر گونه آلودگی، احتمال ایجاد حفره یا ناخالصی را از بین می برد. در نهایت، بازرسی چشمی و آزمون های غیر مخرب (NDT) مانند اولتراسونیک یا رادیوگرافی، نقص های پنهان را آشکار می کند و از شکست در مراحل بعدی جلوگیری به عمل می آورد.

پیشگیری از شکستن جوش در جوشکاری نیازمند رعایت اصول فنی در تمام مراحل کار است. از آماده سازی تا خنک سازی، هر تصمیم اشتباه می تواند نقص در جوش و در نهایت شکست ایجاد کند. رعایت موارد زیر کلید افزایش دوام اتصال است:

کنترل دمای قبل و بعد از جوش:

پیش گرم کردن فلز پیش از شروع کار و کنترل سرعت سرد شدن پس از پایان جوش، از ایجاد تنش حرارتی جوش جلوگیری کرده و مانع بروز ترک های سرد می شود.

انتخاب صحیح نوع جوش و الکترود:

انتخاب روش مناسب (TIG، MIG، SMAW) و الکترود سازگار با جنس فلز پایه، از مهم ترین عوامل جلوگیری از شکستن جوش آهن است.

تمیزکاری و آماده سازی دقیق سطوح:

پاک سازی کامل زنگ، چربی و گرد و غبار پیش از جوش، چسبندگی و نفوذ فلز را بهبود می دهد و احتمال تخلخل یا جدایش را کاهش می دهد.

تست و بازرسی چشمی یا غیر مخرب پس از جوش:

بازرسی نهایی با روش هایی مانند رادیوگرافی یا اولتراسونیک، نقص های پنهان را آشکار کرده و از بروز شکست در آینده جلوگیری می کند.

جدول مقایسه ی علل و راهکارها

| عامل وقوع شکستن جوش در جوشکاری | اثر بر جوش | راهکار کاهش ریسک |

| جریان یا ولتاژ نامناسب | نفوذ ناکافی یا ذوب بیش از حد | تنظیم دقیق جریان و ولتاژ متناسب با ضخامت فلز |

| انتخاب نادرست الکترود | ناسازگاری با فلز پایه، ترک در جوش | انتخاب الکترود مطابق با استاندارد و نوع فلز |

| آماده سازی سطح ضعیف | تخلخل، حفره و آلودگی در اتصال | پاک سازی کامل سطح با برس یا حلال مخصوص |

| سرد شدن سریع یا پیش گرم نکردن | افزایش تنش حرارتی جوش و ترک سرد | پیش گرم مناسب و کنترل نرخ سرد شدن |

| وجود ناخالصی یا تخلخل | ضعف ساختار و تمرکز تنش | استفاده از مواد اولیه مرغوب و کنترل محیط جوش |

| مهارت پایین جوشکار | زاویه و سرعت نادرست، نفوذ کم | آموزش، تمرین و رعایت استانداردهای اجرایی |

این جدول به خوبی نشان می دهد که حتی کوچک ترین بی توجهی در یکی از مراحل فوق، می تواند منجر به شکستن جوش آهن و آسیب به سازه شود. در مقابل، با رعایت این توصیه ها، جوشی بادوام و ایمن حاصل خواهد شد.

جمع بندی

در این مقاله به صورت جامع بررسی کردیم که علت شکستن جوش در جوشکاری چیست و چه عواملی باعث ضعف و تخریب اتصال های فلزی می شوند. دیدیم که عواملی مانند تنظیم نادرست جریان، انتخاب غلط الکترود، آلودگی سطحی، سرد شدن سریع، وجود ناخالصی و البته مهارت پایین جوشکار از مهم ترین دلایل شکست جوش هستند. همچنین دانستیم که با اقداماتی ساده اما دقیق، مانند کنترل دمای فلز، انتخاب صحیح نوع جوش و الکترود، تمیزکاری سطوح و انجام تست های بازرسی، می توان از بروز نقص در جوش و در نتیجه شکستن جوش آهن جلوگیری کرد. رعایت این اصول، نه تنها هزینه های تعمیر و توقف تولید را کاهش می دهد، بلکه ایمنی سازه ها را نیز افزایش می بخشد. توجه به جزئیات فنی، پایبندی به استانداردهای جوشکاری و استفاده از جوشکاران حرفه ای، سه عامل طلایی برای جلوگیری از شکست و تضمین دوام جوش به شمار می آیند.

سوالات متداول

در صورت رعایت اصول فنی و حذف نقص در جوش، دوام آن می تواند برابر یا حتی بیشتر از عمر فلز پایه باشد. اما خطاهای دمایی و مهارتی باعث کاهش عمر و شکستن جوش در جوشکاری می شوند.

با کنترل دما، انتخاب صحیح الکترود، تمیزکاری سطوح و بازرسی نهایی می توان از شکست جلوگیری کرد. این اقدامات مانع شکستن جوش آهن و افزایش استحکام اتصال می شوند.

وقتی اتصال جوش در برابر تنش مکانیکی یا تنش حرارتی جوش مقاومت نکند، دچار شکست می شود. این پدیده معمولاً ناشی از تنظیم نادرست یا آلودگی سطحی است.

بله، انتخاب الکترود نامناسب باعث ایجاد ترک و حفره در فلز می شود. برای جلوگیری از شکستن جوش در جوشکاری باید الکترود مطابق با جنس فلز پایه انتخاب گردد.

شکست ترد، ناگهانی و بدون تغییر شکل است، در حالی که شکست خستگی، تدریجی و در اثر تنش های متناوب رخ می دهد. هر دو نوع می توانند باعث شکستن جوش آهن شوند.

آلودگی سطح، نفوذ ناکافی و انتخاب نادرست الکترود از عوامل اصلی اند. این موارد موجب نقص در جوش و در نهایت شکست در اتصال فلزی می شوند.