فلزات را در دوسته آهنی و غیر آهنی قرار میدهند؛ تفاوت آنها مربوط به درصد آهن موجود در هریک از این آلیاژهاست! از جمله فلزاتی که درصد بالایی از آهن آلات را در خود جای دادهاند، میتوان به آهن معمولی، فولاد و چدن اشاره کرد. (با گداختن سنگ آهن در کورههای آهنگدازی از آهن خام تولید شده آلیاژهای مختلفی تولید میکنند)

آلیاژ (چند جوش) ترکیبی از فلزات است که در جهت افزایش مقاومت، مواد غیر فلزی نیز به آن اضافه میشود. کاربرد فلزات آهنی از تمامی فلزات بیشتر است و 95 درصد فلزات تولید شده در سراسر جهان را تشکیل میدهند. این عنصر یکی از رایجترین عناصر زمین است که تقریبا 5 درصد پوسته زمین را تشکیل میدهد.

قیمت پایین و مقاومت بالای ترکیبات، استفاده از آنها را در صنایع مختلف و ساختمان سازی اجتناب ناپذیر میکند. این فلز در ساختمان به صورت نبشی، ناودانی، ورق، میخ، پیچ، مهره و … به کار میرود.

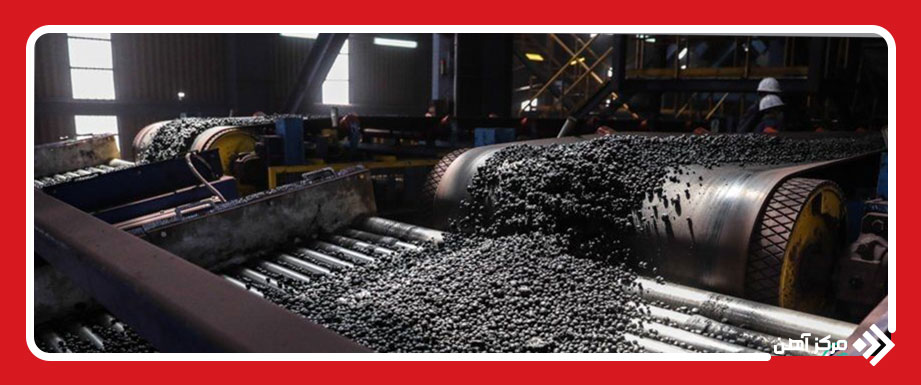

سنگ آهن را بعد استخراج از معدن در سنگ شکن خرد کرده و با انجام عملیات خاص آن را برای ورود به کوره آماده میکنند. سپس برای تولید، سنگ آهن را در کورههای گداز حرارت داده و محصول خام میسازند. اکنون از محصول خام انواع مختلف آهن و آلیاژهای آن را تولید میکنند. در واقع سنگ آهن مخلوطی از اکسیدهای این عنصر، نمکهای معدنی، سنگ آهک، سیلیس، آلومین و … است. از چهار نوع سنگ میتوان در کوره آهنگدازی استفاده کرد.

سنگآهن را در کوره با حرارت بالا ذوب میکنند. ماده مذاب حاصل، شامل فلز آهن و ناخالصیهای سنگ آهن است ولی چون وزن مخصوص این ناخالصیها با فلز مذاب متفاوت است، ناخالصیها از آهن مذاب جدا شده و روی سطح آن شناور میشوند. از این رو آنها را سرباره یا تفاله کوره آهنگدازی مینامند.

سرباره را توسط شیر تخلیه فوقانی و آهن مذاب را توسط شیر تخلیه تحتانی از کوره خارج میکنند، فلز به دست آمده را آهن خام مینامند! هنگام تخلیه آهن خام، مقداری ناخالصی هم همراه آن تخلیه میشود به طوری که آهن خام 10-5 درصد ناخالصیهایی نظیر گوگرد، سیلیس، فسفر، منگنز و کربن دارد.

آهن خام بدون حالت خمیری از جامد به مایع تبدیل میشود. بنابراین قابلیت چکشخواری نداشته و قابل نورد شدن هم نیست! برای اینکه سنگ آهن در درجه حرارت پایینتر ذوب شود به آن “گدازآور” میافزایند. مواد گدازآور باید به گونهای انتخاب شوند که با آهن ترکیب نشده و واکنش ندهند.

سنگ آهن دارای ناخالصیهای سیلیسی، آهکی یا رسی است، بنابراین جسم گدازآور باید طوری انتخاب شود که تفاله آهنگدازی، سیلیکات کلسیم شود تا در ساخت مصالح مختلف به کار رود. اگر ناخالصی سنگ آهن، آهکی باشد، باید گدازآور سیلیسی یا رسی استفاده شود و اگر ناخالصی آن سیلیس باشد، باید گدازآور آهکی مصرف شود.

اگر کوره آهن گدازی، مبدل آهن به چدن یا آهن به فولاد داشته باشد، آهن خام مذاب را مستقیما به مبدل میفرستند. در غیر اینصورت آنرا به شکل قرص، سرد میکنند! سرعت سرد شدن و میزان ناخالصیها میتواند کیفیت نهایی آهن را تحت تاثیر قرار دهد. جنس سرباره کوره آهن گدازی از سیلیکات کلسیم و سیلیکات آلومینیوم است و در ساخت مصالح ساختمانی مختلف مورد استفاده قرار میگیرد.

کوره آهنگدازی، کوره بلند نامیده میشود. این کوره استوانه بزرگی از جنس فولاد است که داخل آن با آجر نسوز آستر شده است. کوره بلند دارای تنوره، آتش خانه و بوته (ظرف مخصوصی که مواد مذاب داخل آن میریزند) است. تنوره در بالا، آتش خانه در وسط و بوته در پایین کوره قرار دارد.

مواد اولیه یعنی سنگآهن و گدازآور از بالای کوره به داخل آن ریخته میشوند. این مواد در حین حرکت به سمت پایین کوره، رفته رفته داغ شده و به حالت مذاب در میآیند و در نهایت به درون بوته میریزند. آهن خام هر 6-4 ساعت و سرباره پیوسته با شیر تخلیه از بوته خارج میشوند.

سوخت کوره بلند در قدیم زغال چوب بوده ولی امروزه از کک و یا آنتراسیت به عنوان سوخت کوره استفاده میکنند. هوای گرم از طریق مجراهایی که در بالای بوته تعبیه شده به داخل کوره دمیده میشود. در دمای 1700-1600 درجه سانتیگراد کک به کمک اکسیژن موجود در هوا میسوزد.

مونوکسید کربن حاصل براساس واکنشهای زیر، آهن را از سنگ آهن جدا میکند:

در قسمت بالای کوره، درپوشی وجود دارد که از خارج شدن گازهای تولید شده در کوره جلوگیری میکند. از این گازها به عنوان منبع حرارت در قسمتهای مختلف کارخانه استفاده میشود. کوره بلند آهن گدازی هرگز خاموش نمیشود چون راهاندازی مجدد آن زمان بر و پرهزینه است.

این کوره معمولا 10 سال بدون توقف کار میکند و روزانه حداکثر 5000 تن آهن خام تولید میکند. در مناطقی که برق ارزان است، تامین حرارت کوره آهنگدازی با برق است و از کک فقط برای گرفتن اکسیژن از سنگ آهن استفاده میکنند. این کوره را کوره آهنگدازی برقی (کوره الکتریکی) مینامند.

همچنین در سال 1340 در روشی نو، اکسیژن سنگ آهن در کوره تنورهای یا کوره گردنده خفته در حرارت 1000 درجه سانتیگراد با گاز کربن یا گاز هیدروژن چاه نفت گرفته شد.

آهن خامی که بدین طریق به دست آمد، حالت اسفنجی دارد و به همین دلیل آن را آهن خام اسفنجی نامیدند. آهن خام اسفنجی 95-93 درصد آهن دارد. هزینه تولید آهن خام بدین طریق از کوره آهن گدازی بلند کمتر است.

انواع مختلف آهن خام و ویژگی های آهن به ساختارهای کریستالی آن بستگی دارد که در سه دسته زیر قرار میگیرند:

هرگاه آهن خام مذاب را زود سرد کنند، کربن آن به شکل گرافیت در نمیآید. بنابراین رنگ آن روشن (سفید نقرهای) میشود که به آن آهن خام سفید میگویند و در فولادسازی به کار میرود. مقدار سیلیسیم در آهن خام سفید کم است و جنس آن سخت و ترد است. سطح شکسته آن دانههای ریز و روشنی دارد.

هرگاه آهن خام مذاب را به آهستگی سرد کنند، کربن آن به شکل گرافیت در میآید. بنابراین رنگ آن تیره میشود که به آن آهن خام خاکستری میگویند و در چدن سازی مصرف میشود. مقدار سیلیسیم در آهن خام خاکستری زیاد است، ترد نیست و از آهن خام سفید نرمتر است. سطح شکسته آن دانههای درشت و خاکستری دارد.

جنس این آهن خام، مابین آهن خام سفید و خاکستری است و در ساختن فولاد و چدن سخت به کار میرود.

جدول زیر برای درک بهتر تفاوت موارد بالا، میتواند به شما کمک کند:

| ویژگی | آهن خام سفید | آهن خام خاکستری | آهن خام نیمه خاکستری |

| رنگ | روشن (سفید نقرهای) | تیره | میانه بین روشن و تیره |

| کاربرد | فولادسازی | چدن سازی | تهیه فولاد و چدن |

| مقدار سیلسیم | کم | زیاد | میانه |

| خصوصیات | سخت و ترد | نرمتر از آهن خام سفید | سخت و میانه در تردی |

| شکل ظاهری | دانهها ریز و روشن | دانههای درشت و خاکستری | – |

تفاوت انواع مختلف آهن در میزان کربن آنهاست. میزان کربن در آهن، چدن و فولاد نیز نشانه جنس آنهاست. چون میزان کربن در آهن خام زیاد است، ترد بوده و قابلیت چکشخواری و نورد شدن ندارد؛ زیرا در اثر ضربه خرد میشود. کربن همچنین دمای ذوب فلزات را نیز کاهش میدهد. بر همین مبنا با کاهش میزان کربن در آهن خام، دو نوع آهن به شرح زیر تولید میکنند:

این آهن حدود 2 درصد کربن دارد و از طریق کربونیزاسیون آهن خام به همراه مقداری آهن قراضه در کوره به دست میآید. دمای ذوب آن پایین و حدود 1130 درجه سانتیگراد است. آهن در هوای نمناک زنگ میزند بنابراین نیاز به ضد زنگ و پوششهای محافظ دارد. این فلز مصارف متعددی در صنایع مختلف، ساخت ماشین آلات صنعتی و نیز ساختمانسازی دارد.

این آهن فقط 0.02 درصد کربن دارد و به دلیل مخلوط شدن مقداری سرباره با آن حالت فیبری به خود گرفته است. دمای ذوب آن بالا و حدود 1540 درجه سانتیگراد است به همین علت جوشکاری با آن امکانپذیر نیست. آهن خالص انعطافپذیر است و مقاومت کششی بالایی دارد، مقاومت آن در برابر خوردگی نیز زیاد است. آهن خالص مصرف ساختمانی ندارد بلکه از آن در ساخت چدن و فولاد استفاده میکنند.

چدن آلیاژی از آهن، کربن و سیلیسیم است که از آهن خام خاکستری ساخته میشود. برای ساخت چدن، آهن خام را همراه با مقداری آهن قراضه در کورههای مخصوص ذوب میکنند تا مقداری از کربن آن بسوزد و ناخالصیهایی نظیر گوگرد و فسفر که خصوصیات آن را تا حد زیادی تحت تاثیر قرار میدهند به صورت سرباره خارج گردند.

فلز مذاب باقی مانده که حاوی مقداری منگنز نیز هست، چدن نام دارد. منگنز چدن را سخت میکند و سیلیسیم هم سبب میشود که کربن چدن به صورت گرافیت درآید. میزان کربن در چدن 3.5-2 درصد وزن آن است.

جنس چدن بستگی به سرعت سرد شدن و جنس آهن خامی دارد که در ساخت آن مصرف میشود. قیمت نسبتا پایین و ویژگیهای چدن سبب استفاده از آن در صنایع مختلف شده است. در صنعت ساختمان از چدن برای ساخت لولههای آب و فاضلاب، نرده، کف پوش، یراق آلات و … استفاده میکنند.

هنگام تولید چدن از آهن خام، مقداری از کربن آهن خام میسوزد و مقداری از ناخالصیهای آن نیز به صورت سرباره خارج میشود، بنابراین وزن چدن حاصل از آهن خام مصرفی، اندکی کمتر است. برای تولید چدن از سه نوع کوره به شرح زیر استفاده میکنند:

این کوره از ظرف بزرگ سر پوشیدهای تشکیل شده است که آهن خام را در آن ریخته و شعله را روی آن قرار میدهند تا کربن و دیگر عناصر آهن خام بسوزد و چدن با 10-6 درصد کاهش وزن تولید شود. در این کوره، گدازآور مصرف نمیشود و مصرف سوخت آن زیاد است.

شکل این کوره و روند کار آن مشابه کوره بلند آهنگدازی است با این تفاوت که مقداری از آن کوچکتر است. در کوره کوپل آهن خام با 6-3 درصد کاهش وزن به چدن تبدیل میشود.

حرارت این کوره از انرژی برق تامین میشود و مزیتش نسبت به دو کوره قبل این است که میتوان دمای آن را بالا برد و ثابت نگه داشت. (از کوره برقی برای تولید چدنهای ویژه و با مقاومت زیاد استفاده میکنند.)

چدن نیز مانند آهن خام، بدون حالت خمیری از جامد به مایع تبدیل میشود. بنابراین قابلیت چکشخواری خوبی ندارد. چدن سخت و شکننده است، مقاومت آن در برابر آتش بیشتر از فولاد بوده و دیر زنگ میزند. هریک متر چدن به ازای هر یک درجه افزایش دما، 0.01 میلیمتر افزایش طول خواهد داشت.

انواع مختلف چدن نیز مانند انواع آهن خام هستند و وجه اشتراک آنها این است که همگی در برابر فشار مقاومند.

اگر چدن مذاب را زود سرد کنند، کربن آن به شکل گرافیت در نمیآید. همچنین مقدار کم سیلیسیم در چدن سفید نیز موجب میشود که کربن کمی در آن به شکل گرافیت درآید. سطح شکسته چدن سفید دارای دانههای ریز بوده و جنس آن نیز سخت است به طوری که قابل سوهان کشیدن نیست. معمولا از این چدن وسایل کوچک میسازند.

هرگاه چدن مذاب را به آهستگی سرد کنند و مقدار سیلیسیم در آن زیاد باشد، کربن بیشتری در آن به شکل گرافیت در میآید و رنگ چدن را تیره میکند. چدن خاکستری از چدن سفید نرمتر و شکنندهتر بوده، قابلیت چکش خواری خوبی دارد و سطح شکسته آن دارای دانههای درشتی است. از این چدن برای ساخت لولههای چدنی، ناودانی، پروفیل پنجره، درپوشهای چدنی کف خیابانها، شبکه چدنی، یراق آلات و …. استفاده میکنند.

جنس آن بین چدن سفید و چدن خاکستری است.

برای ساخت چدن سخت، چدن را گرم کرده سپس سطح خارجی آن را به سرعت سرد کرده و اجازه میدهند که داخل آن به آهستگی خنک شود. بدین ترتیب سطح آن چدن سفید و مغز آن خاکستری میشود. این چدن دیر ساییده میشود و از آن لولههای زیر دال پلها را میسازند.

برای این که مقاومت چدن در برابر ضربه بالا رود و بتوان آن را چکش کاری کرد، تکههای چدن سفید و نیمه خاکستری را به همراه مقداری گرد سنگ اکسید آهن حرارت میدهند تا بخشی از کربن آن بسوزد، تردی آن کمتر شده و کمی نرمتر شود. از این چدن در ساخت وسایل کوچک نظیر یراق در و پنجره، کلید و قفل، شیر آب و … استفاده میکنند.

درجدول زیر با ویژگیهای انواع چدن آشنا میشویم:

| ردیف | نوع چدن | ویژگیها | کاربردها | روش ساخت |

| 1 | چدن سفید | کربن در آن به شکل گرافیت در نمیآید – مقدار کم سیلیسیم موجب شکلگیری گرافیت کمتر میشود – سطح شکسته با دانههای ریز – جنس سخت و قابل سوهان نیست | وسایل کوچک – ابزارهای دقیق | آبکاری و سردکاری سریع چدن مذاب |

| 2 | چدن خاکستری | کربن بیشتری به شکل گرافیت درمیآید – نرمتر و شکنندهتر از چدن سفید – سطح شکسته با دانههای درشت – قابلیت چکشخواری خوب | لولههای چدنی – ناودانی – پروفیل پنجره – درپوشهای چدنی – شبکه چدنی – یراق آلات و … | آبکاری و سردکاری آهسته چدن مذاب با مقدار زیاد سیلیسیم |

| 3 | چدن نیمه خاکستری | جنس میانی بین چدن سفید و چدن خاکستری | کاربردهای متنوع | میزان معتدل سیلیسیم در چدن مذاب |

| 4 | چدن سخت | سطح آهسته سرد شده و سطح خارجی سفید است – مغز آهسته سرد شده و خاکستری است – مقاومت بالا در برابر ساییدگی – مناسب برای لولههای زیر دال پلها | لولههای زیر دال پلها | گرم کردن چدن، سردکاری سریع سطح، سردکاری آهسته مغز |

| 5 | چدن نرم | تردی آن کمتر شده و کمی نرمتر است – حاصل از حرارت دادن تکههای چدن سفید و نیمه خاکستری با گرد سنگ اکسید آهن – قابلیت چکشخواری | یراق در و پنجره – کلید و قفل – شیر آب و … | گرم کردن تکههای چدن سفید و نیمه خاکستری، افزودن گرد سنگ اکسید آهن، سردکاری سریع و سپس سردکاری آهسته |

برای ساختن اجسام چدنی که شکل سادهای دارند، چدن مذاب را در قالبی که از چدن سخت ساخته شده است، میریزند. ولی برای ساختن اجسام چدنی که شکل ساده ندارند از بستر ماسهای استفاده میکنند. بدین ترتیب که ابتدا به ماسه مقداری بانتونیت (گل سرشو) میزنند تا چسبنده شود.

سپس مدل چوبی مد نظر را در بستر ماسه قرار میدهند تا ماسه شکل مدل را به خود بگیرد. در نهایت مدل چوبی را بر میدارند و در قالبِ آماده شده به آرامی چدن مذاب میریزند تا دیوارههای قالب فرو نریزد. به این روش شکل دادن، ریختهگری میگویند که برای فلزات دیگر نیز به کار میرود.

چدن هنگام گرفتن کمی منبسط میشود ولی پس از آن منقبض شده و 1-0.5 درصد کاهش حجم دارد. بنابراین مدل چوبی را از هر جهت 1-0.5 درصد بزرگتر میسازند تا این کاهش حجم جبران شود. هرچه مقدار کربن چدن بیشتر باشد، هنگام گرفتن، انقباض کمتری دارد.

لولههای چدنی را هم به روش ریختهگری و هم با استفاده از قالب چرخنده میسازند. بدین ترتیب که چدن مذاب، هنگام چرخیدن قالب به بدنه آن پرتاب شده و به آن میچسبد و به شکل لوله در میآید. (جنس این لولهها از لولههای ریختهگری بهتر است.)

فولاد عنصر نیست بلکه معروفترین آلیاژی است که بین 1.5-0.2 کربن دارد. فولاد پر مصرف فلز آهنی است! این فلز را از آهن خام سفید میسازند. بدین ترتیب که آهن خام سفید را همراه با مقداری آهن قراضه حرارت میدهند تا کربن آن بسوزد و برخی از ناخالصیهای آن نیز به صورت سرباره خارج شود. در حال حاضر تقریبا 50 درصد تولید کنونی فولاد در دنیا از آهن قراضه است.

در جدول زیر با عناصر مختلف و تاثیرشان در آلیاژها آشنا میشویم:

| ردیف | عنصر | علامت | تاثیر فولاد | کاربرد | توضیحات |

| 1 | کربن | C | تردی فولاد را افزایش میدهد – مقاومت کششی و سختی را افزایش میدهد – دمای ذوب را کاهش میدهد | ابزارهای ساخت و قطعههای مقاوم – ابزارهای قوی و سخت | میزان کربن در فولاد باعث تغییر خواص فیزیکی آن می شود. کربن کم در فولاد، قابلیت چکشخواری بهتری خواهد داد. با فولادی که درصد کربن آن کم است نمی توان ابزار ساخت |

| 2 | سیلسیم | Si | مقاومت کششی و سختی را افزایش میدهد – فولاد را ترد و تیره میکند – چکش خواری را کاهش میدهد | ابزارهای مقاوم – قطعاتی که نیاز به انعطاف دارند | میزان سیلیسیم در فولاد، نباید از 0.35 درصد وزنش بیشتر باشد. |

| 3 | منگنز | Mn | مقاومت کششی و سختی را افزایش میدهد – چکش خواری را کاهش میدهد | ساچمههای سخت فولادی | میزان منگنز در فولاد 1-0.5 درصد وزن آن است |

| 4 | کروم | Cr | افزایش مقاومت کششی – جلوگیری از زنگ زدگی | قاشق، چنگال، کارد، ظروف فولادی | حداقل 12 درصد کروم در فولاد نیاز است |

| 5 | مس | Cu | جلوگیری از زنگ زدگی در محیط مرطوب | ابزارها و قطعاتی که در محیط مرطوب استفاده میشوند | – |

| 6 | گوگرد و فسفر | S, P | باید در فولاد به حداقل برسند | استفاده در مقدارهای کمتر از حداقل مورد نیاز برای جلوگیری از مشکلات آهن و فولاد | از ناخالصیهای چدن است |

در تولید فولاد دو هدف اصلی دنبال میشود:

برای تولید فولاد از کورهها و پاتیلهای مختلفی استفاده میکنند که روش کار در هریک از آنها متفاوت است. در ادامه هریک از کورهها و پاتیلهای فولادسازی و روش کار آنها مختصرا شرح داده خواهد شد.

این کوره همانند کوره شعلهای چدن سازی است. امروزه دیگر از این کوره برای فولادسازی استفاده نمیشود.

آستر این پاتیل از آجر نسوز اسیدی است که با سیلیس و خاک رس ساخته شده است. زیرا در این پاتیل فولاد اسیدی تولید میشود. در پاتیل بسمر، اکسیژن با فشار به روی آهن خام مذاب دمیده شده و ناخالصیهای آن را اکسید میکند. در پاتیل بسمر از آهک استفاده نمیکنند زیرا با سیلیس موجود در آستر، تولید سیلیکات کلسیم کرده و باعث خوردگی آن میشود.

آستر این پاتیل از آجر نسوز قلیایی است که با دولومیت ساخته شده است. زیرا در این پاتیل فولاد قلیایی میسازند. در پاتیل توماس برای گرفتن ناخالصی فسفر به آهن خام مذاب آهک میزنند تا سرباره فسفات کلسیم تشکیل شود.

در این کوره با دمیدن هوای داغ، کربن آهن خام مذاب را میسوزانند. جنس فولاد تولید شده در این کوره ممتاز بوده و ناخالصی آن کم است زیرا در برابر حرارت به عمل میآید.

در این کوره حرارت ناشی از ایجاد قوس بین الکترودهای گرافیتی و آهن خام مذاب درون کوره، سبب ذوب و اکسید شدن ناخالصیها میشود. این کوره نیاز به ماده سوختی و اکسیژن ندارد. فولاد حاصل از آن نیز از کیفیت بالایی برخوردار است. از این کوره برای تصفیه فولاد به دست آمده از کورهها و پاتیلهای دیگر و تبدیل آن به فولاد مرغوب نیز استفاده میکنند.

فولاد به علت قابلیت شکلپذیری و مقاومت زیاد، یکی از مهمترین مصالح ساختمانی به شمار میرود. خواص فولاد به درصد کربن موجود در آن عملیات حرارتی انجام شده بر روی آن و فلزهای آلیاژدهنده موجود در آن بستگی دارد.

با افزایش دما تا 100 درجه، فولاد 2 درصد منبسط میشود.

فولاد را میتوان به هر شکل دلخواهی درآورد. در مورد نحوه شکل دادن به فولاد در مباحث آتی صحبت خواهد شد.

با استفاده از اتصال خشک (پیچ و مهره یا تا کردن) و اتصال تر (جوشکاری) میتوان قطعات مختلف فولادی را به یکدیگر متصل کرد.

فولاد در برابر رطوبت و نمکها به سرعت زنگ میزند (اکسید میشود). همان گونه که قبلا ذکر شد، برای مقابله با زنگ زدگی فولاد میتوان عناصری نظیر کرم، مس، وانادیم و نیکل را به آلیاژ آن اضافه کرد.

این گونه فولادها هنگام استفاده باید طوری قرار داده شوند که آب باران از روی آنها بر مواد دیگر مخصوصا بتن و شیشه نچکد چون باعث ایجاد لکه روی آنها میشود. همچنین برای جلوگیری از زنگ زدگی فولاد، میتوان سطح آن را قلع اندود (حلبی)، روی اندود (آهن سفید) و یا با مواد آلی و پلاستیکی رنگ کرد.

مقاومت کششی فولادهای مختلف متفاوت است. امروزه مقاطع مختلف فولاد را براساس مقاومت کششی آنها به صورت ST33، ST37، ST45، ST50 و ST52 نامگذاری میکنند. مقاومت فشاری، برشی، خمشی، ضربهای و نیز سختی فولادهای مختلف بر حسب آلیاژ آنها متفاوت است.

خواص مکانیکی فولاد را میتوان با عملیات مختلف گرمایی و سپس سرد کردن تحت شرایط مختلف، تغییر داد. سرد کردن فولاد میتواند به صورت سریع در آب یا روغن (آب دیده کردن) و یا به آهستگی به وسیله دستگاه خنک کننده یا در هوا صورت گیرد. تاثیر هریک از این روشها بر فولاد متفاوت خواهد بود.

کلیترین دستهبندی برای فولاد بر حسب میزان کربن در آن است. به جدول زیر دقت کنید:

| نوع فولاد | درصد کربن | کابرد |

| فولاد نرم | حدود 0.2% | ساخت سیم – تولید لوله – تولید ورق فولادی – ساخت تیرهای فولادی برای سازههای ساختمانی |

| فولاد متوسط | 0.2-0.6% | ساخت ریل – ساخت دیگ بخار – استفاده در ماشینآلات |

| فولاد سخت | 0.6-1.5% | ساخت ابزارآلات – تولید مته – ساخت فنر – تولید کارد – ساخت چنگال و سایر ابزارهای مقاوم و سختتر |

همانطور که قبلا اشاره شد با افزودن برخی عناصر به فولاد، فولادهای ویژهای جهت مصارف خاص تولید میکنند. به عنوان مثال فولاد ضد زنگ، فولاد مقاوم در برابر آب و هوا، فولاد مقاوم در برابر گرما و … را میتوان نام برد.

فولاد را به روشهای مختلفی که در زیر شرح داده شدهاند شکل میدهند:

در این روش فولاد مذاب را در قالبهای ویژهای میریزند تا به شکل دلخواه درآید. چون فولاد هنگام گرفتن، کمی منقبض میشود، قالب را از هر جهت 2-1.5 درصد بزرگتر میسازند.

در این روش فولاد را حرارت داده تا به حالت خمیر درآید. سپس آن را زیر فشار پرس میکنند یا با ضربات چکش شکل میدهند. پرچ و گل میخ را با این روش میسازند.

در این روش فولاد را حرارت میدهند تا به حالت خمیر درآید. سپس آن را از میان غلتکهای مخصوص عبور میدهند تا به شکل دلخواه درآید. نورد کردن روشی ارزان قیمت است که اکثر قطعات ساختمانی نظیر تیرها، ریلها، ورقها، میلگردها و حتی لولهها را به این روش میسازند. نورد به دو صورت سرد و گرم انجام میگیرد. نورد سرد برای فولادهایی با مقطع نازک که حرارت خود را زود از دست میدهند، استفاده میشود. در روش نورد گرم نیز فولاد را 1250-900 درجه سانتی گراد حرارت میدهند تا خمیری شود.

با کشیدن سرد یا کمی گرم میتوان از میلههای فولادی کلفت، میلههای فولادی نازک و سیم فولادی تهیه کرد. مقاومت کششی و سختی میله یا سیم فولادی سرد کشیده شده از حالت گرم کشیده شده بیشتر است. برای تولید کابلهای فولادی، یک دسته میله فولادی را دو هم میپیچند تا به صورت کلاف در آیند.

در این روش ورقهای فولادی را توسط دستگاه مخصوص شکل میدهند. این روش از نورد گرم ارزانتر است و پروفیلهای در و پنجره را با این روش میسازند.

در طراحیهای سازهای گاهی حتی بزرگترین تیرهای I شکل (INP ، IPE ، IPB) تولیدی نیز توان مقابله با نیروهای وارده را ندارند. از این رو طراحان مجبور میشوند که تیرهای نمره بالا را با ورق فولادی بسازند. برای این منظور ورق را به اندازه مورد نظر بریده و با جوش دادن اجزای مختلف، تیرهای مورد نیاز خود را میسازند.

در نتیجه ورق از تولیدات مهم کارخانههای نورد است. در ایران ورق با عرض 120 و 150 سانتیمتر، طول 600 سانتیمتر و ضخامتهای 4، 5، 6، 8، 10، 12، 15، 20، 25، 30، 35 و 40 میلیمتر تولید میشود و به تیرهایی که با ورق ساخته میشوند تیر ورق، نیمرخهای ورقی و یا ستون ورقی گفته میشود.

اگر سازه ساختمانی به شکل منحنی باشد و برای ساخت آن به تیرهای فولادی خمیده نیاز باشد، میتوان در کارگاههای ویژه، تیرهای صاف را خم کرد. برای یک اندازه مشخص از سطح مقطع تیر آن که سطح مقطعش لبههای ضخیمتر دارد، به شعاعهای کوچکتری قابل خم شدن است.

جهت محافظت از قطعات فولادی مختلف به کار رفته در ساختمانها، موارد زیر باید مد نظر قرار گیرند:

قطعات فولادی باید در مکانی تمیز و عاری از رطوبت نگهداری شوند تا از زنگ زدگی در آنها جلوگیری شود. استفاده از قطعات زنگ زده و پوسیده مجاز نیست مگر اینکه به وسیله ماسه پاشی (سند بلاست) یا برس زنی کاملا تمیز شوند. در این حالت نیز چنانچه سطح مقطع تیرها ضعیف شده باشد، باید سطح مقطع ضعیف شده در محاسبات اعمال شود.

روکش کردن فلزات آهنی در ایجاد ظاهری زیبا و جلوگیری از خوردگی در آنها بسیار موثر است. روشهای روکش کردن فلزات آهنی عبارتند از: نقاشی کردن، لعاب کاری، روکش پلاستیکی، آب کاری، گالوانیزاسیون ( فرو بردن در فلز مذاب یا از طریق پاشش) و …

قطعات فولادی نباید در مجاورت گچ و آهک قرار گیرند. زیرا این مواد باعث خوردگی در فولاد و برخی دیگر از فلزات میشوند.

قطعات فولادی که داخل بتن قرار میگیرند به هیچ وجه نباید رنگ یا روغن زده شوند.

قطعات فولادی فقط بین 1-0.5 ساعت در برابر آتش مقاومت میکنند. از این رو جهت محافظت از آنها در برابر آتش از مواد عایق حرارتی مختلفی استفاده میکنند. برخی از این مواد عبارتند از: پوششهای تختهای از جنس سیمان، گچ و … (بسته به ضخامتشان از 4-1.5 ساع مقاومت)، پوششهای پاشیدنی از جنس سیمان و فیبرهای معدنی (4 ساعت مقاومت)، رنگهای پوشش دهنده اسفنجی (2 ساعت مقاومت)، آجر و بتن (2 ساعت مقاومت)