مصرف برق کوره القایی چقدر است و چگونه بهینه می شود؟

دسترسی سریع به محتوای این مطلب

کوره های القایی یکی از پرکاربرد ترین ابزار ها در صنعت ذوب فلزات هستند. دلیل این محبوبیت، دقت بالا، کنترل پذیری، تمیزی و از همه مهم تر، سرعت بالا در ذوب فلزات مختلف است. با این حال، یکی از چالش های مهم در استفاده از این کوره ها، مصرف برق کوره القایی است. از آنجا که منبع اصلی انرژی در این سیستم ها برق است، بررسی دقیق مصرف و بهینه سازی آن می تواند منجر به کاهش چشمگیر هزینه ها و افزایش راندمان کاری شود در این مقاله به طور کامل بررسی خواهیم کرد که مصرف برق کوره القایی چقدر است، چه عواملی بر آن تأثیر دارند و چگونه می توان مصرف را کاهش داد. درک این موضوع، به ویژه در شرایط نوسان قیمت آهن، می تواند به مدیران صنعتی در کاهش هزینه های تولید کمک کند.

مصرف برق کوره القایی چقدر است؟

اولین سوالی که در هر بررسی فنی مطرح می شود این است که مصرف برق واقعی کوره القایی به ازای هر تن فلز چقدر است؟ پاسخ به این سوال، به ما کمک می کند هزینه های تولید را برآورد کنیم و تصمیمات درستی در انتخاب تجهیزات بگیریم. در میان انواع کوره در حوزه آهن آلات، کوره های القایی به دلیل مصرف انرژی متمرکز و کنترل پذیری بالا، انتخابی رایج و مقرون به صرفه محسوب می شوند.

مصرف برق کوره القایی به طور معمول بین 500 تا 700 کیلو وات ساعت برای هر تن فلز ذوب شده است. این عدد بستگی زیادی به پارامترهایی مانند نوع فلز، ظرفیت بوته، راندمان کوره، تکنولوژی منبع تغذیه، و شیوه بهره برداری دارد. در میان انواع کوره در حوزه آهن آلات، کورههای القایی به دلیل راندمان بالا و مصرف کنترل شده، گزینه ای محبوب در خطوط تولید هستند.

برای مثال:

فولاد: 600 تا 700 کیلووات ساعت بر تن

آلومینیوم: 450 تا 550 کیلووات ساعت بر تن

مس: 550 تا 650 کیلووات ساعت بر تن

در برخی از کوره های پیشرفته با تکنولوژی IGBT و سیستم های خنک کاری بهینه، مصرف برق حتی به حدود 430 تا 480 کیلووات ساعت به ازای هر تن نیز رسیده است. این کاهش، به کمک فرکانس کاری بهینه، طراحی مهندسی شده سیم پیچ ها و بهره گیری از سیستم بازیابی حرارتی محقق شده است.

در مقابل، در کوره های قدیمی یا بدون تعمیرات دوره ای، مصرف ممکن است به بالای 800 کیلووات ساعت بر تن نیز برسد که این یعنی اتلاف شدید انرژی الکتریکی و افزایش هزینه های نهایی تولید. بنابراین، برای داشتن تصویری شفاف از مصرف، باید همواره نوع فلز ذوب شونده، وضعیت فنی کوره و الگوی بهره برداری را در نظر گرفت.

عوامل موثر بر مصرف برق در کوره القایی

مصرف برق کوره القایی به عواملی مانند طراحی کوره، نوع فلز ذوب شونده، ظرفیت بوته و نوع منبع تغذیه بستگی دارد. در ادامه، تأثیر فناوری IGBT، سیستم خنک کاری، نگهداری و نحوه شارژ را به طور کامل بررسی خواهیم کرد. شناخت این عوامل، اولین گام برای کاهش مصرف انرژی و افزایش بهره وری در فرآیند ذوب است.

- طراحی و راندمان کوره

طراحی کوره القایی یکی از مهم ترین عوامل تاثیر گذار بر مصرف برق آن است. سیستم های جدید با هسته مغناطیسی بهینه و سیم پیچ هایی با مقاومت پایین تر، به شکل قابل توجهی تلفات انرژی را کاهش می دهند. به عنوان مثال، سیم پیچ هایی که با مس خالص و ضخامت بالا طراحی می شوند، مقاومت الکتریکی پایین تری دارند و بنابراین گرمای کمتری هدر می رود.

علاوه بر آن، طراحی بوته و ساختار داخلی کوره نیز بسیار مهم است. بوته هایی با ضخامت نسوز بیشتر می توانند گرما را بهتر در خود نگه دارند و از اتلاف آن جلوگیری کنند. همچنین، داشتن یک سیستم کنترل حرارت دقیق باعث می شود انرژی تنها به اندازه نیاز استفاده شود و دمای غیرضروری تولید نشود.

در کوره هایی که طراحی آن ها مدرن نیست یا سال ها از استفاده آن ها گذشته است، راندمان به طور متوسط 20 تا 30 درصد کمتر از کوره های مدرن تر است. این تفاوت می تواند در مقیاس صنعتی معادل هزاران کیلووات ساعت برق در ماه باشد. بنابراین سرمایه گذاری روی طراحی مدرن و بازسازی کوره های قدیمی، یک گام مهم در جهت کاهش مصرف انرژی است.

- نوع فلز مورد ذوب (فولاد، آلومینیوم، مس)

نوع فلزی که قرار است در کوره القایی ذوب شود، نقش کلیدی در تعیین میزان مصرف برق دارد. هر نوع فلز ذوب شونده دارای دمای ذوب خاصی است که برای رسیدن به آن باید انرژی متفاوتی مصرف شود.

برای مثال:

آلومینیوم دمای ذوبی در حدود 660 درجه سانتی گراد دارد و معمولاً با مصرف انرژی حدود 450 تا 500 کیلووات ساعت در هر تن ذوب می شود.

مس که دمای ذوب آن حدود 1085 درجه سانتی گراد است، نیاز به مصرف بالاتری دارد.

فولاد که نقطه ذوب آن حدود 1500 درجه سانتی گراد است، بالاترین مصرف برق را دارد و برای هر تن حدود 600 تا 700 کیلووات ساعت برق نیاز دارد.

علاوه بر دما، واکنش پذیری شیمیایی فلزات نیز مهم است. مثلاً فولاد ممکن است در اثر اکسیداسیون یا ترکیب با ناخالصی ها، نیاز به انرژی اضافی برای حفظ دمای پایدار داشته باشد. در نتیجه نوع فلز نه تنها بر مصرف برق تاثیر می گذارد، بلکه انتخاب مناسب آن می تواند در بهینه سازی فرآیند موثر باشد.

- ظرفیت بوته و نرخ بارگیری

یکی از پارامتر های کمتر دیده شده اما بسیار موثر در مصرف برق کوره القایی، ظرفیت بوته و شیوه بارگیری آن است. بوته های بزرگ تر در صورت بارگیری اصولی، می توانند بهره وری بالا تری در مصرف انرژی داشته باشند. زیرا مقدار انرژی مصرفی برای گرم کردن جداره و محیط اطراف در هر بار ذوب، نسبت به فلز ذوب شده کمتر می شود.

از طرفی، نرخ بارگیری نیز نقش مهمی دارد. اگر شارژ مواد اولیه به شکل ناپیوسته یا ناهماهنگ انجام شود، باعث می شود سیستم مدام خاموش و روشن شده یا نوسان دمایی شدید داشته باشد. این اتفاق باعث اتلاف انرژی زیادی می شود.

بارگذاری تدریجی و همگن باعث می شود که کوره در یک حالت پایدار و بهینه کار کند. همچنین از شوک حرارتی به نسوزها جلوگیری می شود که این امر نیز در دراز مدت موجب کاهش تلفات و افزایش عمر کوره می شود.

- نوع منبع تغذیه (SCR یا IGBT)

تکنولوژی منبع تغذیه کوره، یک عامل کلیدی دیگر در تعیین مصرف برق است. منابع تغذیه سنتی با تکنولوژی SCR (Thyristor)، اغلب راندمان کمتری نسبت به منابع تغذیه مدرن تر با تکنولوژی IGBT (Insulated Gate Bipolar Transistor) دارند.

تفاوت اصلی در سرعت سوییچینگ، کنترل دقیق تر توان و کاهش تلفات گرمایی است. IGBT ها با داشتن سرعت پاسخ بالا و کنترل دقیق تر، اجازه می دهند کوره با فرکانس کاری بهینه تر کار کند.

در مقایسه با کوره قوس الکتریکی، که نوسانات مصرفی بالاتری دارد، کوره های القایی IGBT عملکردی پایدارتر و بهینه تر ارائه می دهند. همچنین در شرایط بارگیری متغیر، عملکرد پایدارتری دارند.

از نظر عددی، کوره هایی با منبع IGBT حدود 10 تا 15 درصد مصرف برق کمتری نسبت به کوره های SCR دارند. گرچه ممکن است قیمت اولیه این سیستم ها بالا تر باشد، اما در مدت زمان کوتاهی از طریق صرفه جویی در مصرف برق، این هزینه جبران خواهد شد.

- سیستم خنک کننده و نگهداری

سیستم خنک کاری نیز نقش تعیین کننده ای در عملکرد بهینه کوره القایی دارد. اگر سیستم خنک کاری به درستی طراحی و نگهداری شود، دمای اجزای حساس کوره کنترل شده باقی می ماند و از افزایش غیر ضروری مقاومت الکتریکی و گرمای ناخواسته جلوگیری می شود.

دو نوع اصلی سیستم خنک کاری در کوره های القایی عبارتند از:

سیستم خنک کاری با آب: راندمان بالا ولی نیازمند نگهداری دقیق

سیستم خنک کاری با هوا: ساده تر اما با راندمان پایین تر

همچنین، تمیز نگه داشتن فیلترها، بررسی دائمی دمای اجزای داخلی، و سرویس منظم سیستم های خنک کاری باعث افزایش عمر مفید کوره و کاهش مصرف برق می شود. هر گونه گرفتگی در سیستم خنک کاری یا نشتی، می تواند باعث افزایش دمای قطعات و تلفات انرژی شود.

چگونه مصرف برق کوره القایی را کاهش دهیم؟

برای کاهش مصرف برق کوره القایی باید به تنظیم دقیق فرکانس، انتخاب فناوری مناسب (مانند IGBT) و نگهداری منظم توجه کرد. شارژ اصولی، استفاده از بوته استاندارد و بازیابی انرژی حرارتی نیز نقش مؤثری در بهینه سازی مصرف دارند. در ادامه مقاله، هر یک از این راهکار ها را به تفصیل بررسی و تحلیل کرده ایم.

تنظیم صحیح فرکانس کاری

یکی از موثر ترین روش ها برای کاهش مصرف برق کوره القایی، تنظیم صحیح فرکانس کاری است. فرکانس در کوره های القایی معمولاً در بازه 50 تا 10,000 هرتز تنظیم می شود و هر چه فرکانس بالاتر باشد، گرمایش سطحی تر و سریع تر خواهد بود. اما انتخاب فرکانس بدون توجه به نوع فلز، حجم ذوب و زمان فرآیند می تواند منجر به اتلاف شدید انرژی شود.

برای مثال، در ذوب فلزاتی مثل آلومینیوم که نیاز به ذوب سریع و سطحی دارند، فرکانس بالا (مثلاً 3 تا 10 کیلوهرتز) مناسب است. ولی برای فلزات سنگین مثل فولاد، که باید گرما به عمق نفوذ کند، فرکانس پایین تر (مثلاً زیر 1 کیلوهرتز) مصرف بهینه تری دارد.

اشتباه رایج بسیاری از اپراتورها، استفاده از فرکانس ثابت برای همه ی انواع ذوب است. این کار باعث اتلاف شدید انرژی، افزایش زمان ذوب و حتی آسیب به تجهیزات می شود. استفاده از کنترلرهای دیجیتال که بتوانند به صورت هوشمند فرکانس را با توجه به شرایط کاری تغییر دهند، می تواند تا 15% در مصرف برق صرفه جویی کند.

همچنین فرکانس نادرست باعث افزایش دمای اضافی در دیواره بوته و افزایش تلفات حرارتی می شود. بنابراین، شناخت دقیق رابطه بین فرکانس و نوع فرآیند، و انتخاب بهینه آن، از کلیدی ترین راه های کاهش مصرف برق در کوره القایی است.

استفاده از کوره با تکنولوژی IGBT

تکنولوژیIGBT تحول بزرگی در صنعت ذوب با کوره القایی ایجاد کرده است. در حالی که کوره های قدیمی با SCR کار می کردند و بهره وری پایینی داشتند، سیستم های مجهز به IGBT قابلیت کنترل بسیار دقیق تری در تحویل انرژی دارند.

تفاوت عمده بین این دو در نحوه سوییچینگ و کنترل فرکانس است. IGBTها می توانند در محدوده وسیع تری از فرکانس کار کنند، مصرف برق را بهتر تنظیم کنند و تلفات حرارتی در بخش مبدل برق را به شدت کاهش دهند. نتیجه نهایی چیست؟ کاهش مصرف برق بین 10 تا 25 درصد بسته به نوع فرآیند و طراحی سیستم.

از مزایای دیگر IGBT می توان به موارد زیر اشاره کرد:

- کاهش صدای عملیاتی

- افزایش طول عمر تجهیزات

- پایداری بیشتر در بارهای ناپیوسته

- کاهش زمان پیش گرمایش و ذوب

در بسیاری از کارخانه ها، تغییر سیستم از SCR به IGBT طی مدت کوتاهی هزینه اولیه را جبران کرده و بازگشت سرمایه را در کمتر از یک سال رقم زده است. بنابراین، اگر به دنبال کاهش واقعی در مصرف برق کوره القایی هستید، ارتقاء به تکنولوژی IGBT یکی از مؤثر ترین اقدامات است.

نگهداری دوره ای و کنترل بوته

همان طور که ماشین بدون روغن کاری و تعمیر به مرور از کار می افتد، کوره القایی نیز در صورت بی توجهی به نگهداری، مصرف برقش به شکل غیرقابل باوری افزایش می یابد. نگهداری دوره ای و منظم، نه تنها عمر کوره را افزایش می دهد، بلکه می تواند تا 10 درصد مصرف برق را کاهش دهد.

یکی از مهم ترین بخش های نگهداری، بررسی و تعویض دوره ای آستر نسوز بوته است. زمانی که نسوز فرسوده یا ترک خورده باشد، گرما به راحتی از دیواره بوته خارج می شود و کوره نیاز دارد انرژی بیشتری مصرف کند تا دمای مورد نظر حفظ شود. این یعنی افزایش مستقیم مصرف برق.

همچنین باید اتصال های الکتریکی، خنک کننده ها، سیستم های کنترلی و سیم پیچ ها به صورت مرتب بررسی شوند. وجود رسوب در لوله های خنک کننده، شل شدن اتصالات یا افت کیفیت سیال خنک کننده همه از عواملی هستند که منجر به افت راندمان و افزایش مصرف انرژی می شوند.

نرم افزار های نگهداری پیشگیرانه (Preventive Maintenance Systems) می توانند برنامه ریزی منظم و هوشمندی برای تعمیرات ارائه دهند، که با اجرای آن ها، کارخانه ها به طور میانگین 8 تا 12 درصد در انرژی صرفه جویی داشته اند.

استفاده از سیستم بازیابی انرژی گرمایی

بازیابی انرژی گرمایی یکی از نوآورانه ترین و در عین حال ساده ترین روش ها برای کاهش مصرف برق کوره القایی است. در بسیاری از فرآیندهای ذوب، مقدار زیادی از گرما به شکل دود، گاز یا گرمای سطحی هدر می رود. استفاده از این انرژی برای پیش گرمایش مواد اولیه، یا حتی تولید بخار برای سایر بخش های کارخانه، می تواند تأثیر چشمگیری در کاهش مصرف برق داشته باشد.

برای مثال:

Heat Recovery Units می توانند گرمای حاصل از دود های خروجی را جذب کرده و به سیستم های گرمایشی یا حتی تولید برق کوچک منتقل کنند.

استفاده از پیش گرم کن های شارژ، باعث می شود مواد اولیه در دمایی بالا تر وارد کوره شوند و بنابراین انرژی کمتری برای رسیدن به دمای ذوب نیاز داشته باشند.

در برخی از کارخانه های پیشرو، بازیافت گرما تا 20% از انرژی مصرفی را ذخیره کرده و باعث کاهش هزینه های بسیار بالا در خطوط تولید شده است. نصب سیستم های بازیابی حرارتی نه تنها مصرف برق را کاهش می دهد، بلکه باعث کاهش آلایندگی زیست محیطی نیز می شود.

بارگذاری اصولی (شارژ به موقع و همگن)

یکی از عوامل پنهانی که کمتر مورد توجه قرار می گیرد اما تأثیر بسیار زیادی بر مصرف برق دارد، روش بارگذاری یا شارژ مواد اولیه است. اگر شارژ به درستی، با نظم زمانی و به صورت همگن انجام نشود، کوره مجبور است بیشتر کار کند تا به دمای مورد نظر برسد یا آن را حفظ کند.

برای مثال، اگر فلزات بزرگ و کوچک به صورت تصادفی وارد بوته شوند، انتقال حرارت به خوبی انجام نمی شود. نتیجه چیست؟ افزایش زمان ذوب، افزایش انرژی مصرفی و استهلاک بیشتر بوته.

همچنین تاخیر در شارژ یا وقفه بین شارژها باعث سرد شدن نسبی بوته می شود و سیستم باید مجدداً گرما تولید کند تا دمای مورد نیاز بازگردد. این پروسه انرژی بسیار بیشتری مصرف می کند تا زمانی که بارگذاری پیوسته و بدون وقفه انجام شود.

راهکار ها برای شارژ بهینه عبارتند از:

- استفاده از سیستم های اتوماتیک شارژ

- تفکیک اندازه و نوع فلز قبل از شارژ

- رعایت زمان بندی مشخص برای هر مرحله شارژ

- پیش گرم کردن مواد قبل از ورود به بوته

با اجرای این اصول ساده، می توان تا 15% از مصرف برق کوره القایی را کاهش داد، بدون آنکه تغییری در طراحی سخت افزاری ایجاد شود.

مقایسه مصرف برق کوره القایی با کوره های دیگر

مصرف برق کوره القایی در مقایسه با کوره های قوس الکتریکی و گازی متفاوت است و بسته به شرایط عملیاتی می تواند مزایا یا معایبی داشته باشد. راندمان بالا، کنترل پذیری دقیق و آلودگی کمتر، از مزایای اصلی کوره های القایی در مقابل دیگر کوره ها است. در بخش های بعدی، مقایسه کامل مصرف انرژی، راندمان و هزینه های جانبی بین این کوره ها ارائه شده است.

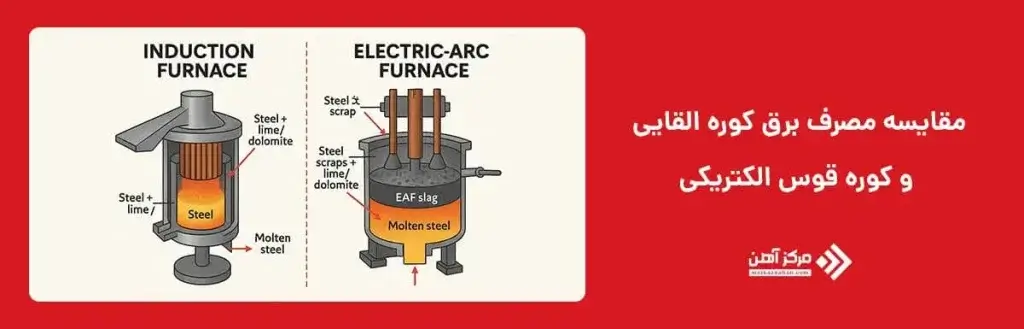

مقایسه مصرف برق کوره القایی و کوره قوس الکتریکی

کوره قوس الکتریکی (Electric Arc Furnace – EAF) نیز مانند کوره القایی، از برق برای ذوب فلزات استفاده می کند اما تفاوت های چشم گیری از نظر مصرف برق و ساختار عملکردی دارد. اگر بخواهیم مقایسه دقیقی بین این دو داشته باشیم، باید به چند پارامتر توجه کنیم: میزان مصرف انرژی به ازای هر تن فلز، کیفیت ذوب، هزینه نگهداری، و پایداری عملکرد.

مصرف برق در کوره های قوس الکتریکی، به طور میانگین حدود350 تا 450 کیلووات ساعت به ازای هر تن فولاد است؛ که در نگاه اول، کمتر از کوره های القایی (که معمولاً 500 تا 700 کیلووات ساعت به ازای هر تن است) به نظر می رسد. اما باید توجه کرد که مصرف واقعی در عمل ممکن است بیشتر شود، زیرا کوره های قوس نیاز به سیستم های پیشرفته کنترل، نگهداری بیشتر و زمان راه اندازی طولانی تری دارند.

در مقابل، کوره های القایی مزایایی مانند مصرف پایدار، کنترل دقیق دما، آلودگی کمتر و عدم نیاز به الکترود دارند. در حالی که الکترود های گرافیتی مورد استفاده در کوره قوس، هم هزینه بر هستند و هم خودشان بخشی از انرژی را مصرف می کنند.

از نظر پایداری مصرف برق، کوره القایی بهتر عمل می کند چون پیک مصرف برق کمتری دارد و مصرف انرژی آن یکنواخت تر است. در حالی که کوره قوس به دلیل ایجاد شوک های برقی و مصرف مقطعی بالا، نیاز به زیر ساخت برق قوی تری دارد.

| ویژگی ها | کوره القایی | کوره قوس الکتریکی |

|---|---|---|

مصرف برق به ازای هر تن | 500–700 کیلووات ساعت | 350–450 کیلوواتساعت |

هزینه نگهداری | کمتر | بیشتر (الکترود، نسوز) |

کنترل دما | دقیق | متوسط |

آلودگی زیست محیطی | پایین | بالا (گاز، صدا) |

پایداری سیستم برق | بالا | پایین (نوسان زیاد) |

در مجموع، اگرچه مصرف برق کوره قوس پایین تر است، اما هزینه های جانبی، نوسان مصرف و مشکلات نگهداری باعث می شود در بسیاری از کاربرد ها، کوره القایی انتخاب بهتری برای راندمان و بهره وری پایدار انرژی باشد.

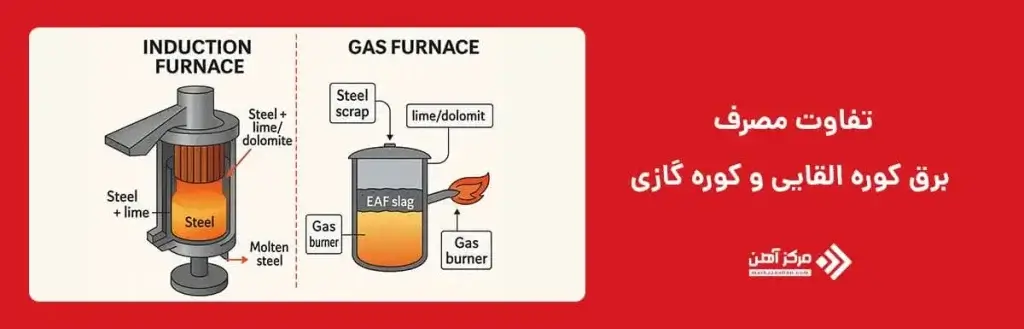

تفاوت مصرف برق کوره القایی و کوره گازی

مقایسه کوره القایی با کوره گازی (Gas Furnace) یکی از رایج ترین مقایسه ها در صنایع فلز کاری است. این دو سیستم از لحاظ منبع انرژی کاملاً متفاوت اند: کوره گازی با سوخت های فسیلی (گاز طبیعی، پروپان و …) کار می کند و کوره القایی از برق استفاده می کند. پس برای مقایسه مصرف، باید هزینه و میزان انرژی معادل را در نظر گرفت.

کوره های گازی معمولاً انرژی ارزان تری در اختیار دارند، اما بهره وری حرارتی آن ها کمتر است. مثلاً راندمان تبدیل انرژی گاز به گرمای مؤثر در فلز در بهترین حالت حدود 40 تا 60 درصد است، در حالی که در کوره های القایی این راندمان تا 85 تا 90 درصد می رسد. این بدان معناست که بخشی از انرژی گاز صرف گرم کردن محیط، دودکش و جداره ها می شود و مستقیماً وارد فلز نمی گردد.

از نظر مصرف معادل انرژی، برای ذوب 1 تن فولاد:

کوره گازی حدود 3,000 تا 3,500 مگاژول (MJ) انرژی گاز مصرف می کند.

کوره القایی بین 500 تا 700 کیلووات ساعت برق مصرف می کند، که معادل حدود 1,800 تا 2,500 MJ انرژی است.

اما این همه ی ماجرا نیست. کوره های گازی معمولاً آلودگی بیشتری تولید می کنند، کنترل دمای دقیق ندارند، نیاز به فضای بیشتری دارند و ایمنی پایین تری نسبت به کوره های القایی دارند. در ضمن، نرخ انتشار CO₂ در کوره های گازی بسیار بالا است که آن ها را گزینه ای ناسازگار با استانداردهای زیست محیطی می سازد.

| ویژگی ها | کوره القایی | کوره گازی |

|---|---|---|

نوع انرژی | برق | گاز |

راندمان حرارتی | 85–90٪ | 40–60٪ |

کنترل دما | بسیار دقیق | متوسط تا ضعیف |

آلودگی زیست محیطی | کم | زیاد |

ایمنی کاری | بالا | پایین |

مصرف انرژی معادل | کمتر | بیشتر |

در نتیجه، در حالی که کوره های گازی ممکن است در کوتاه مدت هزینه سوخت کمتری داشته باشند، اما از نظر مصرف واقعی انرژی، کارایی، ایمنی و آلایندگی، کوره القایی گزینه برتری برای صنایع مدرن محسوب می شود.

جمع بندی

در این مقاله به صورت جامع به موضوع مصرف برق کوره القایی پرداختیم. متوجه شدیم که مصرف انرژی در این سیستم ها تحت تأثیر مجموعه ای از عوامل قرار دارد: نوع فلز، ظرفیت بوته، تکنولوژی منبع تغذیه، روش شارژ، سیستم خنک کاری و حتی نحوه نگهداری روزانه. همچنین بررسی کردیم که چگونه با استفاده از روش های ساده اما موثر، می توان مصرف برق را تا بیش از 25 درصد کاهش داد؛ از جمله تنظیم صحیح فرکانس، استفاده از کوره های IGBT، شارژ اصولی و بازیافت انرژی حرارتی. در نهایت نیز مقایسه ای داشتیم بین کوره القایی و دیگر انواع کوره ها مثل قوس الکتریکی و گازی و مزایا و معایب هر کدام را تحلیل کردیم. در دنیای صنعتی امروز که کاهش هزینه ها و افزایش بهره وری حرف اول را می زند، بهینه سازی مصرف برق در کوره های القایی نه تنها یک انتخاب هوشمندانه، بلکه ضرورتی حیاتی برای بقا در بازار رقابتی است.

سوالات متداول

خیر، برق خانگی پاسخگوی توان مورد نیاز کوره القایی نیست و فقط برای مدل های آزمایشگاهی کوچک قابل استفاده است.

حدود 60 تا 90 کیلووات توان نیاز دارد و باید با برق سه فاز و آمپراژ بالا تغذیه شود.

بله، اما ژنراتور باید سه فاز، با توان بالا و ولتاژ و فرکانس پایدار باشد.

بله، فلزات با دمای ذوب بالاتر مثل فولاد برق بیشتری نسبت به آلومینیوم مصرف می کنند.

بله، با برنامه ریزی تولید، استفاده از کوره IGBT و مدیریت انرژی می توان مصرف را کاهش داد.

کوره های بزرگ تر به ازای هر کیلو فلز، برق کمتری مصرف می کنند و راندمان بهتری دارند.

بله، بوته فرسوده یا نامناسب موجب تلفات حرارتی و افزایش زمان ذوب می شود.

خیر، با وجود هزینه برق، راندمان بالا تر کوره القایی مصرف واقعی را بهینه می کند.

بله، نوسان ولتاژ باعث اختلال در عملکرد کوره و افزایش مصرف برق می شود.