خوردگی بین دانه ای چیست؟ علل و روش های تشخیص

دسترسی سریع به محتوای این مطلب

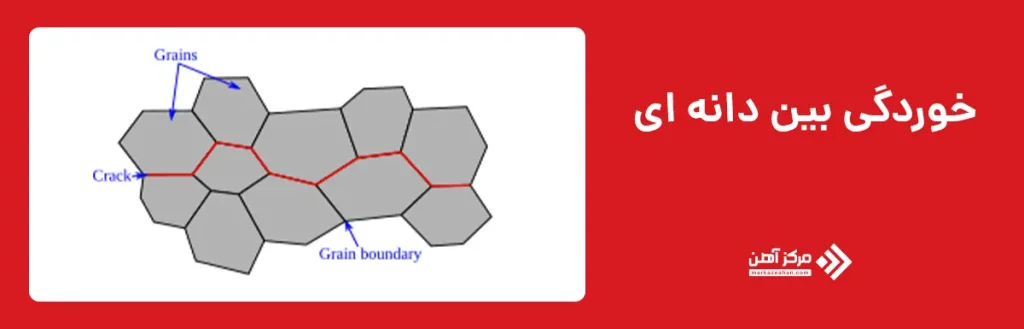

خوردگی بین دانه ای یکی از مخرب ترین و خطرناک ترین انواع خوردگی موضعی است که در امتداد مرزدانه های فلز رخ می دهد و می تواند بدون تغییر قابل توجه در ظاهر کلی سطح، استحکام و یکپارچگی سازه را به شدت تضعیف کند. این پدیده که اغلب به عنوان “بیماری خاموش” فلزات شناخته می شود، به دلیل ماهیت خود که در آن مرزدانه ها حمله می شوند و دانه های فلزی از هم جدا می شوند، می تواند منجر به شکست ناگهانی و فاجعه بار قطعات تحت بار شود. درک دقیق دلایل ترک خوردگی بین دانه ای و شناخت مکانیزم های شیمیایی آن، اولین گام ضروری برای مهندسان و متخصصان جهت پیشگیری از این نوع تخریب در صنایع حساس مانند نفت، گاز و پتروشیمی است.

برای شناسایی و مقابله با این پدیده، باید به بررسی عوامل محیطی و متالورژیکی پرداخت که زمینه ساز بروز آن می شوند. خوردگی بین دانه ای در فولاد معمولاً در اثر رسوب کاربیدها یا ناخالصی های فلزی در مرزدانه ها و تخلیه عناصر حفاظتی مانند کروم در اطراف آن ها رخ می دهد که فلز را در برابر حمله یون های خورنده آسیب پذیر می سازد. در ادامه این مقاله، به بررسی عمیق تر مکانیزم های شیمیایی، عوامل مؤثر و روش های پیشرفته تشخیص و تست این نوع خوردگی خواهیم پرداخت تا راهکارهای عملی برای افزایش طول عمر تجهیزات ارائه گردد.

خوردگی بین دانه ای چیست؟

خوردگی بین دانه ای یک نوع حمله الکتروشیمیایی موضعی است که مسیر پیشروی آن در امتداد مرزدانه های فلز (Grain Boundaries) متمرکز است و منجر به تخریب پیوندهای بین دانه ای بدون حمله قابل توجه به بدنه دانه ها می شود. این پدیده معمولاً زمانی رخ می دهد که ناخالصی ها یا رسوبات فازی مانند کاربیدهای کروم در مرزدانه ها تجمع یابند و باعث ایجاد نوارهایی با پتانسیل الکتروشیمیکی متفاوت نسبت به ماتریس اطراف شوند. این اختلاف پتانسیل باعث می شود مرزدانه ها به عنوان آند فعال عمل کرده و در محیط های الکترولیتی سریع تر حل شوند، که این امر می تواند استحکام مکانیکی و چقرمگی فلز را به شدت کاهش دهد.

درک دقیق نرخ خوردگی چیست و نحوه اندازه گیری آن در این نوع خوردگی بسیار دشوار است، زیرا کاهش ضخامت کلی فلز ناچیز است اما مقطع مؤثر تحمل بار به شدت تضعیف می شود. خوردگی بین دانه ای اغلب در فولادهای زنگ نزن آستنیتی پس از قرارگیری در دماهای بین ۴۵۰ تا ۸۵۰ درجه سانتی گراد (حساسیت) رخ می دهد که طی آن کروم با کربن ترکیب شده و کاربید کروم تشکیل می دهد و مناطق اطراف مرزدانه را از کروم تهی می کند (تخلیه کروم).

این مناطق کم کروم دیگر قادر به تشکیل لایه محافظ اکسید کروم نیستند و در برابر خوردگی بسیار آسیب پذیر می شوند. این نوع تخریب به دلیل ماهیت پنهان خود که می تواند منجر به شکست ترد و ناگهانی قطعه شود، یکی از خطرناک ترین مکانیزم های شکست در صنایع دریایی و شیمیایی محسوب می شود. تشخیص به موقع آن نیازمند تست های متالوگرافی دقیق است، زیرا ممکن است در بازرسی های بصری سطحی کاملاً نامحسوس باشد.

چرا خوردگی بین دانه ای اتفاق می افتد؟

خوردگی بین دانه ای عمدتاً در اثر تغییرات متالورژیکی در مرزدانه های فلز رخ می دهد که منجر به کاهش مقاومت آن ها در برابر محیط خورنده می شود؛ این پدیده اغلب زمانی اتفاق می افتد که فلز در معرض حرارت های نامناسب (مانند عملیات جوشکاری یا عملیات حرارتی) قرار گرفته باشد و باعث رسوب کاربیدها یا ناخالصی ها در مرزدانه ها و تخلیه عناصر حفاظتی مانند کروم در اطراف آن ها شود.

این شرایط باعث می شود مرزدانه ها نسبت به بدنه دانه ها آندیک شده و به سرعت در محیط های الکترولیکی حل شوند، در حالی که اگر بخواهیم بگوییم خوردگی لوله گالوانیزه چیست باید گفت معمولاً نوعی خوردگی سطحی یا گالوانیک است، ماهیت متفاوتی دارد و بیشتر به تخریب لایه محافظ رویی مربوط می شود تا تخریب ساختار دانه ای فلز پایه.

عوامل موثر بر خوردگی بین دانه ای

خوردگی بین دانه ای پدیده ای پیچیده است که به ندرت ناشی از یک عامل واحد به تنهایی رخ می دهد؛ بلکه معمولاً نتیجه تعامل همزمان چندین پارامتر متالورژیکی، حرارتی و محیطی است. برای پیشگیری از این نوع تخریب مخرب که می تواند منجر به شکست های ناگهانی و پرهزینه در تجهیزات شود، شناسایی و درک دقیق عوامل مؤثر بر آن امری ضروری است. در ادامه، با مهم ترین عواملی که در ایجاد خوردگی موثرند آشنا می شویم:

ترکیب شیمیایی فولاد

ترکیب شیمیایی فولاد یکی از اصلیترین عوامل تعیینکننده حساسیت به خوردگی بین دانه ای است، به ویژه میزان کربن و عناصر آلیاژی مانند کروم. فولادهایی با کربن بالا تمایل بیشتری به تشکیل کاربیدهای کروم در مرزدانه ها دارند که منجر به تخلیه کروم در اطراف آن ها و افزایش احتمال خوردگی می شود. همچنین، وجود ناخالصی هایی مانند گوگرد و فسفر می تواند این پدیده را تشدید کند. با توجه به اینکه کیفیت و خلوص مواد اولیه تأثیر مستقیمی بر عملکرد نهایی دارد، نوسانات قیمت آهن و هزینه های تولید فولادهای باکیفیت و کم خالص می تواند یکی از ملاحظات مهندسان در انتخاب متریال برای پروژه های حساس در برابر خوردگی باشد.

نوع عملیات حرارتی

نوع عملیات حرارتی و چرخه های دمایی که فولاد طی می کند، نقش اساسی در ایجاد یا جلوگیری از خوردگی بین دانه ای ایفا می کند. قرار گرفتن فولادهای زنگ نزن در محدوده دمایی ۴۵۰ تا ۸۵۰ درجه سانتی گراد (منطقه حساسیت) باعث رسوب کاربیدهای کروم در مرزدانه ها می شود که زمینه ساز خوردگی است. عملیات حرارتی نامناسب حین جوشکاری یا آنیلینگ نیز می تواند همین اثر را داشته باشد. انتخاب روش های صحیح عملیات حرارتی مانند “حل سازی” (Solution Annealing) می تواند این رسوبات را دوباره در ماتریس حل کرده و مقاومت فولاد را بازیابی کند، هرچند این فرآیندها هزینه بر هستند و بر قیمت نهایی محصول تأثیر می گذارند.

محیط های خورنده حاوی اسیدها

محیط های خورنده، به ویژه آن هایی که حاوی اسیدهای قوی مانند اسید سولفوریک یا اسید نیتریک هستند، محرک اصلی برای فعال سازی خوردگی بین دانه ای در فولادهای حساس شده هستند. این اسیدها به شدت به مناطق تخلیه شده از کروم در اطراف مرزدانه ها حمله کرده و باعث حل شدن سریع فلز در امتداد مرز دانه ها می شوند. شدت این خوردگی بستگی به غلظت اسید، دمای محیط و زمان تماس دارد. در صنایعی که با این محیطها سروکار دارند، استفاده از فولادهای گرید خاص یا فولادهای تثبیت شده (مانند 321 یا 347) ضروری است، حتی اگر قیمت این مواد اولیه بالاتر از فولادهای معمولی باشد.

زمان و شدت مواجهه با حرارت

مدت زمانی که فولاد در دماهای بحرانی (منطقه حساسیت) باقی می ماند، تأثیر مستقیمی بر میزان رسوب کاربیدها و شدت خوردگی بین دانه ای دارد. حتی مواجهه های کوتاه مدت و مکرر با حرارت (مانند حین جوشکاری چند پاسه) می تواند باعث ایجاد شبکه ای از رسوبات در مرزدانه ها شود. هرچه زمان ماندگاری در دمای بالا طولانی تر باشد، نفوذ و رسوب کاربیدها عمیق تر شده و احتمال خوردگی افزایش می یابد. کنترل دقیق زمان و دما در فرآیندهای تولید و جوشکاری، یکی از چالش های فنی است که بر کیفیت و هزینه های نهایی محصول تأثیر می گذارد.

فولادهای مستعد خوردگی بین دانه ای

خوردگی بین دانه ای (Intergranular Corrosion) یکی از انواع مخرب خوردگی موضعی است که در امتداد مرزدانه ها (گرین بوردرها) در فلزات رخ می دهد. این پدیده زمانی اتفاق می افتد که مرزدانه ها نسبت به دانه های داخلی فلز از نظر شیمیایی فعال تر شوند و به سرعت حل شوند. در فولادها، عامل اصلی این نوع خوردگی، رسوب کاربیدهای فلزات آلیاژی (مانند کروم) در مرزدانه هاست که باعث کاهش غلظت عنصر مقاوم در کنار مرزدانه ها و در نتیجه حساسیت آن ناحیه به خوردگی می شود. این پدیده به ویژه در فولادهای زنگ نزن آستنیتی اهمیت بالایی دارد و می تواند منجر به نابودی ساختار متالورژیکی و کاهش شدید خواص مکانیکی شود.

در ادامه، فولادهای مستعد این نوع خوردگی و خصوصیات آن ها در جدول زیر ارائه شده است:

| نام فولاد / گروه | گرید رایج (نمونه) | حساسیت به خوردگی بیندانه ای | خصوصیات و دلایل حساسیت |

|---|---|---|---|

| فولادهای زنگ نزن آستنیتی | سری ۳۰۰ (مانند ۳۰۴، ۳۱۶) | بسیار بالا | محبوب ترین نوع فولاد زنگ نزن. اگر در دماهای بین ۴۵۰ تا ۸۵۰ درجه سانتی گراد گرم شوند (حساسیت حرارتی)، کروم با کربن ترکیب شده و کاربید کروم در مرزدانه ها رسوب می کند. این کار باعث «فقر کروم» در نزدیکی مرزدانه ها و خوردگی سریع می شود. |

| فولادهای زنگ نزن فریتی | سری ۴۰۰ (مانند ۴۳۰) | متوسط تا بالا | این فولادها ساختار مغناطیسی دارند. آن ها نیز در اثر رسوب کاربید کروم در مرزدانه ها دچار خوردگی بین دانه ای می شوند، اما به دلیل حلالیت کمتر کربن، نسبت به سری آستنیتی واکنش پذیری متفاوتی دارند. |

| فولادهای زنگ نزن دوپلکس | سری ۲۲۰۵ | کم تا متوسط | ترکیبی از فاز آستنیت و فریت. مقاومت خوردگی کلی بالایی دارند، اما اگر به درستی آنیل نشوند یا در معرض حرارت نامناسب قرار گیرند، ممکن است دچار فازهای میان فلزی (مانند سیگما) شوند که باعث خوردگی بین دانه ای می گردد. |

| فولادهای ابزار و کربنی | فولادهای پرکربن | کم (در محیطهای خاص) | معمولاً مشکل اصلی آن ها خوردگی یکنواخت است، اما در محیط های اسیدی بسیار قوی یا در صورت وجود تنش های حرارتی خاص، مرزدانه ها می توانند مسیرهای ضعیف تری برای حمله شیمیایی باشند. |

| فولادهای زنگ نزن با کربن کم (L-Grades) | ۳۰۴L، ۳۱۶L | پایین | این فولادها به طور خاص برای مقاومت در برابر خوردگی بیندانه ای طراحی شده اند. با کاهش میزان کربن (کمتر از ۰.۰۳ درصد)، احتمال تشکیل کاربید کروم به شدت کاهش می یابد و برای جوشکاری بسیار مناسب هستند. |

نکته مهم: برای جلوگیری از خوردگی بین دانه ای در فولادهای حساس (مانند ۳۰۴ و ۳۱۶)، از دو روش اصلی استفاده می شود: استفاده از فولادهای با کربن پایین (L) یا افزودن عناصر تثبیت کننده مانند تیتانیوم یا نیوبیم (مانند گریدهای ۳۲۱ یا ۳۴۷) که با کربن پیوند می دهند و اجازه نمی دهند کروم مصرف شود.

روش های تشخیص خوردگی بین دانه ای

شناسایی به موقع این پدیده حیاتی است، زیرا می تواند منجر به شکست های ناگهانی و خطرناک شود. روش های متعددی برای تشخیص این عیب وجود دارد که از آزمایش های ساده شیمیایی تا تکنیک های پیشرفته میکروسکوپی را شامل می شوند. در ادامه، مهم ترین روش های تشخیصی بررسی می شوند:

۱. آزمون های شیمیایی استاندارد (ASTM A262): این مجموعه از آزمایش ها رایج ترین روش برای شناسایی حساسیت به خوردگی هستند. در این روش ها نمونه فلز در اسیدهای خاصی (مانند اسید نیتریک یا اسید اگزالیک) قرار می گیرد. با مشاهده حفره ها یا ریزش های موضعی در مرزدانه ها تحت میکروسکوپ، می توان وجود خوردگی بین دانه ای را تأیید کرد.

۲. آزمون پراکتینگ (Practical Test) یا آزمون E: در این روش، نمونه در یک محلول اسیدی غلیظ و اکسیدکننده جوشانده می شود. سرعت خوردگی نمونه اندازه گیری می شود؛ اگر سرعت خوردگی از حد مجاز بالاتر باشد، نشان دهنده این است که فولاد دچار حساسیت شده و مستعد خوردگی بین دانه ای در فولاد می باشد.

۳. میکروسکوپ الکترونی روبشی (SEM): با استفاده از میکروسکوپ الکترونی، می توان با بزرگنمایی بسیار بالا، مرزدانه ها را بررسی کرد. این روش دقیق ترین تصویر را از عمق و گسترش خوردگی در مرز دانه ها ارائه می دهد و به متخصصان کمک می کند تا دلایل ترک خوردگی بین دانه ای را بهتر درک کنند.

۴. آزمون رسوب الکتریکی (EPR): این یک روش الکتروشیمیایی است که بدون نیاز به تخریب نمونه، حساسیت به خوردگی را اندازه گیری می کند. با اعمال پتانسیل الکتریکی خاص در یک محلول الکترولیت، جریان بازچرخانی اندازه گیری می شود. مقدار این جریان نشان دهنده میزان تخریب مرزدانه ها و شدت خوردگی بین دانه ای است.

۵. آزمون خمشی (Bend Test): پس از قرار دادن نمونه در محیط خوردگی، آن را تحت یک خمش ۱۸۰ درجه ای قرار می دهند. اگر ترک هایی روی سطح نمونه ظاهر شوند، نشانه آن است که مرزدانه ها به شدت تخریب شده اند و ماده دیگر خاصیت شکل پذیری خود را در آن نواحی از دست داده است.

در مجموع، خوردگی بین دانه ای پدیده ای مخرب است که عمدتاً در اثر رسوب کاربیدها و کاهش غلظت کروم در مرزدانه های فولادهای زنگ نزن (به ویژه سری های ۳۰۰ و ۴۰۰) رخ می دهد و ساختار فلز را از درون تضعیف می کند. برای شناسایی دقیق این عیب و پیشگیری از شکست های ناگهانی، روش های متنوعی از جمله آزمون های شیمیایی استاندارد، میکروسکوپ الکترونی و تست های الکتروشیمیایی به کار گرفته می شوند که هر کدام به بررسی ابعاد مختلفی از آسیب و دلایل ترک خوردگی بین دانه ای می پردازند. درک دقیق این مکانیزم ها و استفاده از روش های تشخیصی مناسب، کلید اصلی برای حفظ یکپارچگی و افزایش طول عمر قطعات در برابر خوردگی بین دانه ای در فولاد است.

سوالات متداول

خوردگی بین دانه ای نوعی حمله موضعی در مرزدانه های فلز است که در اثر رسوب کاربید کروم و کاهش غلظت این عنصر در نواحی مرزی ایجاد می شود.

فولادهای زنگ نزن آستنیتی سری ۳۰۰ (مانند ۳۰۴ و ۳۱۶) و فولادهای فریتی سری ۴۰۰ بیشتر از سایرین در معرض این نوع خوردگی قرار دارند.

کاربید کروم با تشکیل شدن در مرزدانه ها، کروم موجود در آن ناحیه را مصرف کرده و باعث ایجاد «منطقه فقر کروم» می شود که در برابر حمله شیمیایی بسیار ضعیف و حساس است.

تشخیص این خوردگی از طریق آزمون های شیمیایی استاندارد (مانند ASTM A262)، میکروسکوپ الکترونی (SEM)، آزمون های الکتروشیمیایی (EPR) و تست خمشی انجام می شود.

بله، گریدهای ۳۰۴L و ۳۱۶L به دلیل داشتن میزان کربن بسیار پایین (کمتر از ۰.۰۳ درصد)، مقاومت بسیار بالایی در برابر خوردگی بین دانه ای دارند و برای جوشکاری توصیه می شوند.

بله، فرآیند جوشکاری به دلیل ایجاد چرخه حرارتی و ماندن فلز در بازه دمایی ۴۵۰ تا ۸۵۰ درجه سانتی گراد، می تواند باعث رسوب کاربید و تشدید این نوع خوردگی شود.

این پدیده می تواند باعث کاهش شدید استحکام مکانیکی، ایجاد ترک های خستگی، نشت مواد در لوله ها و در نهایت شکست ناگهانی و خطرناک تجهیزات صنعتی شود.