ذوب ناقص جوش یا Lack Of Fusion چیست؟ انواع، روش های تشخیص و پیشگیری

دسترسی سریع به محتوای این مطلب

در حوزه جوشکاری، کیفیت اتصال نقش حیاتی در ایمنی و دوام سازه ها دارد. یکی از مهم ترین مشکلاتی که می تواند استحکام جوش را به شدت کاهش دهد، ذوب ناقص جوش یا همان Lack Of Fusion است. این عیب زمانی رخ می دهد که فلز پایه و فلز پرکننده یا حتی دو لایه از فلز پرکننده به خوبی در یکدیگر ذوب نشوند و اتصال کامل ایجاد نگردد.

ذوب ناقص جوش نه تنها ظاهر جوش را تحت تاثیر قرار می دهد بلکه می تواند منجر به شکست های زودرس در قطعه شود. اهمیت این موضوع زمانی بیشتر مشخص می شود که بدانیم بسیاری از شکست های ناگهانی در سازه های فلزی به دلیل همین عیب رخ داده اند. برای درک بهتر این موضوع باید با ماهیت، دلایل و روش های پیشگیری از آن به صورت جامع آشنا شویم.

در بازار ساخت و ساز و صنایع فولادی، هرگونه ضعف در جوش می تواند پیامدهای اقتصادی بزرگی به همراه داشته باشد. به عنوان مثال نوسانات قیمت آهن یا هزینه های ناشی از تعمیرات و دوباره کاری ها می توانند پروژه ها را به شدت تحت تاثیر قرار دهند. بنابراین شناخت دقیق عیب های جوش مانند ذوب ناقص از اهمیت بالایی برخوردار است.

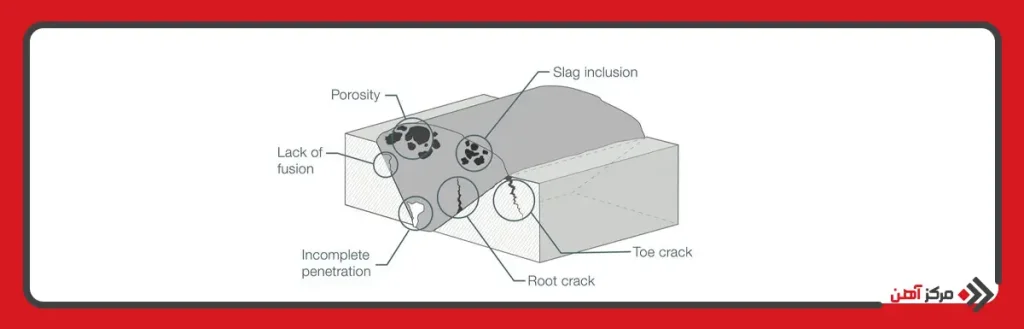

اگر بخواهیم کلی تر نگاه کنیم، پرسش مهم این است که عیوب جوشکاری چیست؟ و چرا باید تا این اندازه به آن ها توجه داشت؟ در واقع ذوب ناقص تنها یکی از عیوب متداول جوش است که در کنار ترک، تخلخل یا نفوذ ناقص می تواند کیفیت اتصال را پایین بیاورد.

ذوب ناقص جوش چیست؟

ذوب ناقص در جوشکاری یکی از متداول ترین عیوب محسوب می شود که به شکل ناپیوستگی در محل اتصال ظاهر می شود. این نقص نشان دهنده عدم همجوشی مناسب بین فلز پایه و فلز پرکننده است. در شرایط ایده آل باید همه سطوح درگیر در فرآیند جوش به خوبی ذوب شوند و پیوندی قوی ایجاد کنند. اما در صورت ایجاد ذوب ناقص، جوش حاصل ناپیوسته و ضعیف خواهد بود.

از نظر فنی، ذوب ناقص در جوشکاری چیست؟ می توان گفت حالتی است که در آن انرژی گرمایی کافی برای ذوب کامل سطح فلز پایه یا فلز پرکننده تامین نشده و لایه ای مرزی بدون پیوند باقی می ماند. این وضعیت می تواند در بخش های مختلف جوش از جمله ریشه، کناره ها یا بین پاس ها رخ دهد.

بر اساس استانداردها، ذوب ناقص جوش (LOF) یکی از عیوب غیرقابل قبول محسوب می شود و وجود آن در سازه هایی که تحت بارهای دینامیکی یا استاتیکی بالا قرار می گیرند، می تواند خطر آفرین باشد.

انواع ذوب ناقص جوش

ذوب ناقص جوش یکی از جدی ترین عیوب در فرآیندهای اتصال فلزات است که بسته به محل بروز آن دسته بندی های متفاوتی دارد. شناخت این دسته بندی ها برای درک دقیق مشکل و انتخاب روش مناسب برای پیشگیری یا تعمیر اهمیت زیادی دارد. سه نوع اصلی ذوب ناقص شامل ذوب ناقص در ریشه جوش، ذوب ناقص در کناره جوش و ذوب ناقص بین پاس های جوش است.

| نوع ذوب ناقص | محل بروز | دلایل اصلی | پیامدها |

|---|---|---|---|

| ذوب ناقص در ریشه جوش | بخش پایینی و عمیق ترین قسمت اتصال | حرارت ناکافی، آماده سازی نامناسب لبه ها، انتخاب نادرست جریان و الکترود | کاهش مقاومت اتصال، شکست زودرس تحت بار، ایجاد ترک های طولی |

| ذوب ناقص در کناره جوش | دیواره های شیار و لبه های اتصال | زاویه نادرست الکترود، کم بودن انرژی حرارتی، وجود آلودگی یا اکسید | ناپیوستگی در لبه ها، تمرکز تنش، شکست موضعی |

| ذوب ناقص بین پاس های جوش | بین لایه های جوش چند پاسه | تمیز نکردن سرباره، پارامترهای نادرست پاس بعدی، حرکت سریع الکترود | ناپیوستگی داخلی پنهان، کاهش استحکام، شکست ناگهانی در بارگذاری |

ذوب ناقص در ریشه جوش

ریشه جوش همان نقطه ای است که عمیق ترین بخش اتصال محسوب می شود و نقش مهمی در تحمل بارهای وارد بر سازه دارد. وقتی حرارت ورودی کافی نباشد یا لبه ها به درستی آماده نشده باشند، فلز پرکننده به این قسمت نفوذ نمی کند و بخش پایینی اتصال بدون پیوند باقی می ماند. این مشکل بیشتر در جوش های نفوذی کامل یا اتصالات لب به لب رخ می دهد. نتیجه بروز این عیب کاهش مقاومت اتصال و افزایش احتمال شکست در اثر بارگذاری است.

ذوب ناقص در کناره جوش

کناره های اتصال نیز بخش حساسی از جوش هستند. اگر فلز پرکننده به درستی به دیواره های شیار نچسبد، لبه ها حالتی ناپیوسته و بریده پیدا می کنند. دلیل اصلی بروز این عیب معمولا زاویه نادرست الکترود یا کم بودن انرژی حرارتی است. همچنین وجود اکسید یا زنگ زدگی در سطح فلز پایه می تواند مانع پیوند کامل شود. پیامد این عیب تمرکز تنش در لبه ها و افزایش خطر شکست موضعی است که در بسیاری از موارد حتی با چشم هم قابل مشاهده خواهد بود.

ذوب ناقص بین پاس های جوش

در سازه هایی که نیاز به چندین پاس جوش دارند، پیوند کامل بین لایه ها اهمیت زیادی دارد. اگر سرباره یا آلودگی بین لایه ها باقی بماند یا پارامترهای جوشکاری برای پاس های بعدی به درستی انتخاب نشود، لایه های جدید به خوبی با لایه های قبلی ادغام نمی شوند. این نقص معمولا در ظاهر جوش مشخص نیست و تنها از طریق بازرسی های غیرمخرب مانند تست فراصوتی یا رادیوگرافی قابل شناسایی است. خطر اصلی این نوع ذوب ناقص پنهان بودن آن است، زیرا ممکن است سازه تا مدت ها سالم به نظر برسد اما در شرایط بارگذاری ناگهانی دچار شکست جدی شود.

علت ایجاد ذوب ناقص جوش

عیب ذوب ناقص در جوشکاری معمولا نتیجه ترکیبی از پارامترهای نادرست و شرایط سطحی نامناسب است. شناخت این عوامل کمک می کند تا بتوان با اصلاح فرآیند از بروز این مشکل جلوگیری کرد. چهار دلیل مهم بروز این عیب عبارتند از:

آمپر یا ولتاژ نامناسب در جوشکاری

انتخاب جریان الکتریکی و ولتاژ مناسب برای هر فرآیند جوشکاری حیاتی است. اگر آمپر کمتر از مقدار مورد نیاز تنظیم شود، انرژی کافی برای ذوب فلز پایه و فلز پرکننده تامین نمی گردد و در نتیجه پیوند ناقص ایجاد می شود. از طرف دیگر، آمپر بیش از حد نیز می تواند باعث پاشش زیاد، ایجاد حفره و کنترل دشوار قوس گردد که نهایتا منجر به ذوب ناقص خواهد شد. بنابراین تنظیم صحیح ولتاژ و آمپر باید متناسب با نوع فلز، ضخامت قطعه و روش جوشکاری انجام شود.

سرعت زیاد یا کم حرکت الکترود

حرکت الکترود هنگام جوشکاری باید یکنواخت و متناسب با ضخامت و نوع اتصال باشد. اگر سرعت حرکت بیش از حد باشد، قوس فرصت کافی برای انتقال حرارت و ذوب کامل سطوح ندارد و ذوب ناقص در ریشه یا کناره جوش رخ می دهد. در مقابل، اگر سرعت خیلی کند باشد، حرارت بیش از اندازه متمرکز می شود و علاوه بر تغییر شکل مذاب، مانع از نفوذ مناسب فلز پرکننده در شیار اتصال می گردد. تعادل در سرعت حرکت از مهم ترین مهارت های یک جوشکار حرفه ای است.

زاویه نادرست نگه داشتن الکترود

زاویه الکترود تعیین می کند که قوس الکتریکی و حرارت حاصل چگونه توزیع شود. اگر زاویه اشتباه باشد، انرژی به جای تمرکز بر روی نقاط حساس اتصال، در بخش های جانبی هدر می رود. برای مثال، زاویه خیلی باز می تواند باعث شود کناره های شیار به خوبی ذوب نشوند و زاویه خیلی بسته مانع از نفوذ در ریشه اتصال شود. تنظیم صحیح زاویه متناسب با نوع جوش و موقعیت کاری یک اصل کلیدی برای پیشگیری از ذوب ناقص است.

آلودگی سطح فلز یا الکترود

یکی دیگر از دلایل مهم ایجاد ذوب ناقص، وجود آلودگی بر سطح فلز پایه یا پوشش الکترود است. زنگ زدگی، اکسید، روغن، رطوبت یا حتی گرد و غبار می توانند مانند یک لایه مانع عمل کرده و از تماس مستقیم فلزات در حالت مذاب جلوگیری کنند. این شرایط باعث می شود فلز پرکننده با فلز پایه ترکیب کامل نداشته باشد. به همین دلیل قبل از شروع جوشکاری باید سطح قطعات کاملا تمیز و آماده سازی شوند و الکترودها نیز از نظر کیفیت بررسی شوند.

محل ایجاد ذوب ناقص جوش

ذوب ناقص جوش یا Lack Of Fusion می تواند در بخش های مختلف اتصال رخ دهد و هر محل از نظر تاثیرگذاری بر کیفیت نهایی و استحکام سازه اهمیت خاصی دارد. آگاهی از این نواحی به جوشکار کمک می کند تا هنگام تنظیم پارامترها و اجرای جوشکاری دقت بیشتری داشته باشد.

ریشه جوش

یکی از رایج ترین محل ها برای بروز ذوب ناقص، ریشه جوش است. در این قسمت، نفوذ ناکامل قوس الکتریکی یا آماده سازی ضعیف لبه ها می تواند مانع از پیوند کامل فلز پرکننده با فلز پایه شود. در واقع ذوب ناقص در ریشه جوش به دلیل کمبود انرژی یا طراحی نادرست شیار بیشتر مشاهده می شود. این نوع نقص به شدت استحکام اتصال را کاهش می دهد زیرا ریشه اولین نقطه تحمل بار در زمان اعمال نیرو است.

کناره های اتصال

بخش دیگر که احتمال بروز این عیب در آن بالاست کناره های شیار یا لبه های اتصال هستند. ذوب ناقص در کناره جوش معمولا در اثر زاویه نادرست نگه داشتن الکترود، سرعت بیش از حد حرکت یا وجود آلودگی سطحی به وجود می آید. در این حالت فلز پرکننده تنها در بخش مرکزی شیار نفوذ می کند و کناره ها بدون ذوب مناسب باقی می مانند. این وضعیت باعث می شود لبه ها ناپیوستگی داشته باشند و تمرکز تنش در همین نقاط اتفاق بیفتد.

بین پاس ها

در جوشکاری چند پاس، یکی از مهم ترین محل های بروز ذوب ناقص جوش LOF بین لایه های جوش است. وقتی تمیزکاری سرباره به خوبی انجام نشود یا پاس جدید با ولتاژ و آمپر نامناسب اجرا شود، لایه ها به درستی با یکدیگر ذوب نمی شوند. این نوع عیب LOP در جوشکاری خطرناک است زیرا غالبا با چشم دیده نمی شود و تنها با آزمایش های غیرمخرب مانند UT یا RT مشخص خواهد شد. وجود چنین نقصی می تواند هنگام تست های مکانیکی یا در شرایط بهره برداری واقعی منجر به شکست ناگهانی سازه گردد.

راه های پیشگیری از ایجاد ذوب ناقص جوش

پیشگیری از ذوب ناقص در جوشکاری یکی از مهم ترین اقدامات برای تضمین کیفیت اتصال و افزایش طول عمر سازه است. رعایت چند اصل ساده اما حیاتی می تواند به طور چشمگیری احتمال وقوع این عیب را کاهش دهد.

| روش پیشگیری | توضیح خلاصه | تاثیر اصلی |

|---|---|---|

| ورودی گرمای با حرارت بالا | تامین انرژی کافی برای ذوب کامل فلز پایه و پرکننده | جلوگیری از عدم نفوذ و کاهش احتمال ذوب ناقص جوش LOF |

| حذف اکسید | تمیزکاری سطوح از زنگ زدگی، روغن و آلودگی | افزایش پیوند و جلوگیری از مانع سطحی |

| زاویه های صحیح | تنظیم درست زاویه الکترود متناسب با نوع اتصال | توزیع یکنواخت حرارت و ذوب کامل دیواره ها |

| جهت مهره جوش | انتخاب جهت مناسب حرکت قوس و پر کردن کامل شیار | جلوگیری از ایجاد فضای خالی و ذوب ناقص در جوشکاری |

| آماده سازی لبه | پخ زنی و تراشکاری مناسب قبل از جوشکاری | فراهم کردن مسیر نفوذ کامل مذاب در عمق اتصال |

| ولتاژ و القاء صحیح | تنظیم دقیق پارامترهای الکتریکی متناسب با ضخامت و جنس فلز | ایجاد قوس پایدار و کاهش احتمال lack of fusion |

ورودی گرمای با حرارت بالا

برای اینکه پیوند کامل بین فلز پایه و فلز پرکننده ایجاد شود، باید انرژی گرمایی کافی به منطقه جوش منتقل شود. اگر حرارت ورودی کمتر از حد لازم باشد، فلزات به خوبی ذوب نمی شوند و ذوب ناقص جوش LOF شکل می گیرد. استفاده از آمپر و ولتاژ متناسب با ضخامت قطعه و انتخاب صحیح فرآیند جوشکاری می تواند این مشکل را برطرف کند.

حذف اکسید

وجود اکسیدها و لایه های زنگ زدگی بر روی سطح فلز پایه یا الکترود مانند یک مانع عمل می کنند و مانع از پیوند کامل می شوند. تمیزکاری دقیق لبه ها با برس سیمی، سنگ زنی یا استفاده از مواد شیمیایی مناسب پیش از شروع عملیات جوشکاری باعث حذف این لایه ها می شود. این کار احتمال ایجاد ذوب ناقص در جوشکاری را تا حد زیادی کاهش می دهد.

زاویه های صحیح

زاویه نگه داشتن الکترود تاثیر مستقیمی بر نفوذ قوس و توزیع حرارت دارد. اگر زاویه درست رعایت نشود، بخشی از اتصال بدون ذوب کامل باقی خواهد ماند. در نتیجه باید متناسب با نوع جوش، موقعیت قطعه و فرآیند مورد استفاده، زاویه مناسب انتخاب شود تا از ایجاد عیب LOP در جوشکاری جلوگیری شود.

جهت مهره جوش

انتخاب جهت صحیح حرکت قوس در طول شیار جوش نقش مهمی در پر کردن کامل فضاها دارد. حرکت در جهت مناسب باعث می شود مذاب به همه بخش ها نفوذ کرده و ناپیوستگی باقی نماند. در غیر این صورت بخش هایی از شیار خالی می مانند و ذوب ناقص در جوش شکل خواهد گرفت.

آماده سازی لبه

اگر لبه های اتصال به خوبی تراشکاری یا پخ زنی نشوند، قوس نمی تواند به طور کامل به بخش های عمیق نفوذ کند. آماده سازی مناسب باعث می شود انرژی گرمایی به تمام نقاط اتصال برسد. این موضوع به ویژه در قطعات ضخیم اهمیت بیشتری دارد، زیرا احتمال ایجاد lack of fusion در چنین قطعاتی بیشتر است.

ولتاژ و القاء صحیح

تنظیم دقیق ولتاژ و پارامترهای الکتریکی متناسب با فرآیند و ضخامت قطعه یکی دیگر از عوامل کلیدی در جلوگیری از ذوب ناقص است. ولتاژ خیلی پایین مانع نفوذ کامل می شود و ولتاژ بیش از حد کنترل قوس را دشوار می کند. انتخاب تنظیمات صحیح باعث می شود جوش یکدست، پیوسته و بدون ناپیوستگی ایجاد شود.

روش های تشخیص ذوب ناقص جوش

یکی از مهم ترین مراحل تضمین کیفیت در جوشکاری، تشخیص به موقع و دقیق ذوب ناقص در جوش است. این عیب به دلیل ماهیت ناپیوستگی می تواند در بخش های داخلی اتصال پنهان بماند و تنها با روش های تخصصی آشکار شود. برای همین، متخصصان جوشکاری از مجموعه ای از بازرسی ها و آزمایش ها برای شناسایی ذوب ناقص جوشکاری استفاده می کنند.

روش های متداول شامل بازرسی چشمی، آزمایش های غیرمخرب و تست های مکانیکی هستند. در بازرسی چشمی، جوشکار یا بازرس به دنبال نشانه های ظاهری مانند بریدگی در کناره ها یا ناپیوستگی های سطحی می گردد. هرچند این روش برای شناسایی عیب های داخلی کافی نیست، اما می تواند اولین مرحله تشخیص باشد.

روش های غیرمخرب مانند تست فراصوتی (UT) و پرتونگاری (RT) دقیق ترین راه ها برای شناسایی lack of fusion در عمق اتصال محسوب می شوند. تست فراصوتی با ارسال امواج صوتی درون فلز، بازتاب ناشی از ناپیوستگی را ثبت کرده و موقعیت ذوب ناقص را مشخص می کند. در پرتونگاری نیز با استفاده از اشعه ایکس یا گاما تصویر داخلی اتصال تهیه می شود و ناپیوستگی های ناشی از عیب LOP در جوشکاری آشکار می شوند.

از طرفی تست های مکانیکی مانند تست خمش یا کشش نیز می توانند وجود ذوب ناقص را نشان دهند. اگر اتصال در این آزمایش ها زودتر از حد استاندارد بشکند، احتمالا دچار عیبی مانند ذوب ناقص جوش LOF بوده است. ترکیب این روش ها معمولا بهترین نتیجه را برای شناسایی عیب ها به همراه دارد.

| روش تشخیص | دقت | هزینه | قابلیت تشخیص سطحی | قابلیت تشخیص داخلی | توضیحات |

|---|---|---|---|---|---|

| بازرسی چشمی (VT) | کم | بسیار کم | دارد | ندارد | برای مشاهده ناپیوستگیهای سطحی و بریدگیها مفید است اما عیوب داخلی را نشان نمیدهد. |

| تست فراصوتی (UT) | بالا | متوسط | محدود | دارد | با استفاده از امواج فراصوت، بازتاب ناپیوستگیها را مشخص میکند و برای کشف ذوب ناقص جوشکاری در عمق مناسب است. |

| پرتونگاری (RT) | بسیار بالا | زیاد | محدود | دارد | یکی از دقیقترین روشها برای مشاهده lack of fusion در جوش است اما هزینه و زمان بیشتری نیاز دارد. |

| تستهای مکانیکی (کشش، خمش) | متوسط | متوسط | دارد | دارد | وجود عیب LOP در جوشکاری را از طریق شکست یا تغییر شکل زودهنگام آشکار میکند. بیشتر برای کنترل نهایی به کار میرود. |

معاینات ذوب ناقص

معاینات یا بررسی های دقیق، مکمل روش های تشخیصی هستند و به بازرس کمک می کنند تا از وضعیت واقعی اتصال مطمئن شود. در معاینات ذوب ناقص، ابتدا بررسی ظاهری انجام می شود تا نشانه هایی از ناپیوستگی در سطح کشف شود. سپس با توجه به حساسیت پروژه، آزمایش های غیرمخرب به کار گرفته می شوند.

معاینات چشمی می توانند نشانه هایی مانند بریدگی در لبه ها، تخلخل سطحی یا تغییر شکل های غیرعادی در خط جوش را آشکار کنند. اما برای تشخیص دقیق تر، روش هایی مانند UT و RT اهمیت بیشتری دارند. به عنوان مثال، ذوب ناقص در جوشکاری چیست که در بین پاس ها اتفاق می افتد، تنها روش فراصوتی یا پرتونگاری قادر به شناسایی عیب خواهد بود.

یکی از جنبه های مهم معاینات، مستندسازی نتایج است. در بسیاری از پروژه های صنعتی، نتایج بازرسی های مربوط به lack of fusion باید ثبت و نگهداری شوند تا در صورت نیاز به ارزیابی های بعدی یا پیگیری های کیفی مورد استفاده قرار گیرند.

در کنار این موارد، استانداردهای بین المللی مانند AWS و ISO معیارهایی برای ارزیابی ذوب ناقص در جوشکاری تعریف کرده اند. بر اساس این استانداردها، برخی از انواع عیب ها ممکن است در پروژه های غیرحساس قابل قبول باشند اما در سازه های حساس مانند پل ها یا مخازن تحت فشار، حتی کوچک ترین نشانه از ذوب ناقص غیرقابل پذیرش خواهد بود.

جمع بندی

ذوب ناقص جوش یا Lack Of Fusion یکی از عیوب رایج و خطرناک در فرآیند جوشکاری است که به دلیل نفوذ ناکامل فلز پرکننده یا عدم ذوب مناسب فلز پایه رخ می دهد. این عیب می تواند در ریشه، کناره ها یا بین پاس های جوش ایجاد شود و دلایلی مانند ولتاژ و آمپر نامناسب، زاویه نادرست الکترود، سرعت حرکت غلط یا آلودگی سطحی از مهم ترین عوامل بروز آن هستند. وجود چنین نقصی استحکام اتصال را کاهش داده و خطر شکست زودرس سازه را افزایش می دهد. برای پیشگیری باید آماده سازی لبه ها، حذف اکسیدها، تنظیم صحیح پارامترهای جوش و بازرسی های دقیق به ویژه آزمایش های غیرمخرب مانند UT و RT مورد توجه قرار گیرد.

سوالات متداول

ذوب ناقص جوش زمانی رخ می دهد که فلز پایه و فلز پرکننده یا دو لایه جوش به طور کامل در هم ذوب نشوند. نتیجه این عیب ناپیوستگی در اتصال است.

این عیب باعث کاهش شدید استحکام جوش و افزایش احتمال شکست زودرس سازه می شود. به ویژه در بارگذاری های دینامیکی خطر آن بیشتر است.

ولتاژ و آمپر نامناسب، زاویه نادرست الکترود، سرعت حرکت غلط و آلودگی سطحی از عوامل اصلی ایجاد این عیب هستند.

این نقص معمولا در ریشه جوش، کناره های اتصال و بین پاس های جوش های چند لایه رخ می دهد.

با آماده سازی صحیح لبه ها، تمیزکاری سطح، انتخاب پارامترهای مناسب و رعایت زاویه و سرعت حرکت می توان از بروز آن پیشگیری کرد.

بازرسی چشمی برای سطح و آزمایش های غیرمخرب مانند UT و RT برای عیوب داخلی بهترین روش ها هستند.

بله، این عیب با سنگ زدن محل و انجام دوباره جوشکاری قابل اصلاح است، البته به مهارت بالای جوشکار نیاز دارد.

فرآیندهایی مانند SMAW (قوس دستی) و GMAW در ضخامت های بالا بیشتر در معرض این عیب قرار دارند.

بله، هرچه ضخامت بیشتر باشد احتمال نفوذ ناقص و بروز lack of fusion بالاتر خواهد بود.

این عیب باعث شکست زودهنگام در تست های کشش، خمش و ضربه می شود و نتایج آزمایش را ضعیف می کند.

روش های غیرمخرب مانند پرتونگاری (RT) و تست فراصوتی (UT) دقیق ترین و مطمئن ترین راهکار هستند.

مهارت جوشکار عامل کلیدی است و انتخاب پارامترها، زاویه و سرعت مناسب به طور مستقیم به او بستگی دارد.

خیر، بسیاری از موارد lack of fusion در داخل اتصال ایجاد می شوند و تنها با تست های غیرمخرب قابل کشف هستند.