فولاد یکی از عناصر مهم در ایجاد پایههای جامعه صنعتی است. در واقع یک ماده آهنی است که از مقادیر کمی کربن و عناصر آلیاژی تشکیل میشود که میتواند به صورت هزاران ترکیب با خواص دقیق جهت برآورد نیازهای مختلف ایجاد شود. ارزش فولاد تولید شده در جهان سالانه بیش از 200 میلیارد دلار است.

آهن آلات در مجموعه وسیعی از صنایع مانند تولید وسایل حمل و نقل، ساختمان سازی، آزادسازی انرژی مثل الکتریسیته و گاز طبیعی، تولید غذا به کمک ماشینهای کشاورزی، آبرسانی به وسیله پمپها و خطوط لوله و توجه به سلامتی با تجهیزات پزشکی، کاربرد دارد.

مشاهده نسخه pdf مقاله : روش های تولید فولاد در ایران

فولاد در اکثر کشورهای جهان تولید میشود، بیش از 96 درصد فولاد جهان در 36 کشور مختلف به تولید میرسد. چین که مقدار 567 میلیون تن فولاد را تولید میکند به عنوان بزرگترین تولیدکننده فولاد شناخته میشود. دو کشور دیگر نیز بیش از 100 میلیون تن فولاد را تولید کردهاند.

ژاپن با 87 میلیون تن و روسیه با 59 میلیون تن! این سه کشور با هم تقریبا تامین 40 درصد فولاد جهان را برعهده دارند! در مجموع 20 کشور اول تولیدکننده فولاد، حدود 87 درصد فولاد جهان را در سال 2009 تولید کردهاند. گفتیم که چین، بزرگترین تولیدکننده فولاد است!

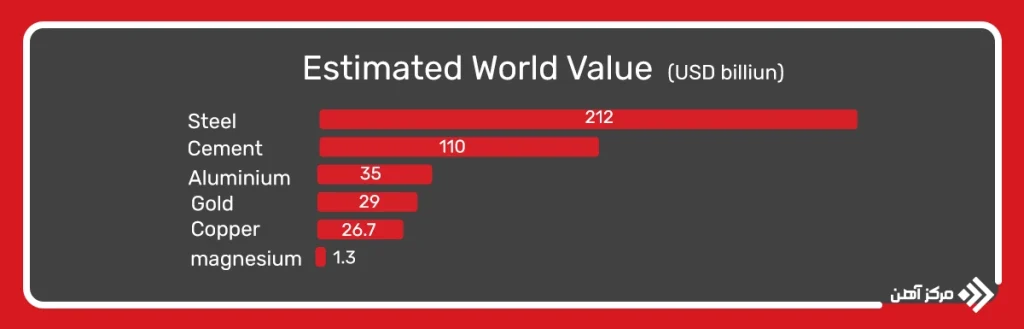

اما جالبتر اینکه بدانید، بزرگترین مصرف کننده آن با مصرف 500 میلیون تن در سال، خود چین است! 20 کشور اول دنیا بیش از 83 درصد فولاد جهان را مصرف میکنند. در تصویر زیر ارزش فولاد و دیگر مواد مورد استفاده عمومی نشان داده میشود.

بزرگترین بازارها برای تولید فولاد، شامل مراکز تعمیرگاهی، ساختمان سازی؛ صنایع خودروسازی و صنایع حمل و نقل میشود. بیشترین درصد، یعنی 26 درصد فولاد تولیدی را مراکز کارگاهی تعمیرگاهی مصرف میکنند.

با توجه به تنوع موارد استفاده فولاد در دنیا و گسترده شدن دایره مصرف فولاد، تولید فولاد همگام با پیشرفت تکنولوژی، تغییرات بسیاری داشته است که در پی این تغییرات تولیدکنندگان سعی در بالا بردن بهرهوری و استفاده از انرژی و سوختهای ارزانتر با توجه به محیط جغرافیایی خود کردهاند.

امروزه فناوریهای مورد استفاده در تولید محصولات فولادی در مراحل بعد از بهدست آوردن فولاد مذاب یعنی ریختهگری و نورد، کم و بیش یکسان است اما برای به دست آوردن فولاد مذاب یا خام از فناوریهای مختلفی میتوان استفاده کرد.

لازم به ذکر است که تولید فولاد از روشهای دیگری نظیر روش کوره باز نیز انجام میگیرد که با توجه به حجم تولید بسیار محدود آن در جهان که طبق آمار جامعه جهانی فولاد حدود 2.5 درصد از کل تولید فولاد جهان در سال 2007 بوده است و همچنین کاهش پیوسته تولید از این روش در اینجا مورد بررسی قرار نمیگیرد.

در روش اول که شیوه سنتی تولید است از احیای غیر مستقیم آهن استفاده گردیده، سنگ آهن پس از فرآوری به همراه آهک و کک وارد کوره بلند شده، آهن خام یا چدن مذاب به دست میآید. در مرحله بعد آهن خام در یک مبدل به فولاد مذاب تبدیل گردیده، کربن و ناخالصیهای دیگر آن به کمک اکسیژن خارج و فولاد خام تولید میگردد.

روش دوم تولید فولاد، استفاده از کورههای الکتریکی و ذوب مجدد قراضه آهن و فولاد است. به دلیل کمبود منابع قراضه در جهان و نیز رشد فزاینده قیمت آن در طول سالهای گذشته در این روش میتوان به همراه قراضه از آهن اسفنجی نیز برای ذوب در کوره استفاده نمود.

در کشور هند حدود 70 درصد تولید آهن اسفنجی با استفاده از زغال سنگ (حرارتی یا کک نشو) و حدود 30 درصد با استفاده از گاز (در 7 کارخانه) تولید میگردد. روشهای استفاده از ذغال سنگ در فرآیند احیای مستقیم در هند متنوع بوده و تعدادی از آنها عبارتند از:

هدف

فرآیند

زغال از ترکیب چند زغال کک تولید میشود. زغال در درون یک پودر قرار گرفته و سپس درون یک اجاق تخلیه میگردد. سپس پخته شده و بخش زیادی از ماده سبک آن از جمله روغن و تفاله خارج میگردد. زغال پخته شده که زغال کک نام دارد، بعد از 18 تا 24 ساعت از زمان واکنش از اجاق خارج میشود.

زغال کک سرد شده و به تکههای 2.5 تا 10 سانتیمتر تقسیم میشود. کک محتوی 90 تا 93 درصد کربن، مقداری سرباره و سولفور است. اما در مقایسه با کک خام، بسیار قوی است. تکههای قوی کک با ارزش انرژی بالا، حرارت و گازهایی را تولید میکنند که مورد نیاز فرآیند کاهش و ذوب سنگ آهن، قرصها و زینترن هستند.

ماده خام نهایی در تولید سنگ آهن در سنگ آهک پرورش داده میشود. سنگ آهک به وسیله انفجار توسط ماده قابل انفجار از زمین خارج میشود. این ماده سپس به تکههای 1.25 تا 3.75 سانتی متری تقسیم میشود تا به گدازه کوره بلند تبدیل گردد.

این گدازه میتواند به سنگ آهک با کلسیم بالا، سنگ آهک که حاوی منیزیم یا مخلوطی از دو نوع سنگ آهک است خالص سازی شود. از زمانی که سنگ آهک ذوب میشود تا سرباره جهت خارج کردن سولفور و دیگر ناخالصیها تشکیل گردد، اپراتور کوره بلند میتواند انواع مختلف سنگ را مخلوط کرده تا سرباره شیمیایی مورد نظر را تولید کند.

محصول دیگر فرآیند ساخت آهن، علاوه بر آهن مذاب و سرباره، گازهای داغ است. این گازها از بالای کوره خارج شده و از میان وسایل تمیزکننده گاز عبور میکنند. در این وسایل مواد ریز از گاز جدا شده و گاز خنک میشود. این گاز مقدار قابل توجهی انرژی دارد.

بنابراین به عنوان سوخت در اجاقهای کوره که به عنوان پیشگرم کن هوای ورودی کوره بلند استفاده میشود به کار میرود. هر گازی که در اجاقها نسوخته باشد به محل دیگ فرستاده میشود تا برای تولید بخاری که یک دمنده توربینی را میچرخاند تا هوای فشرده به عنوان هوای سرد وارد اجاقها شود و استفاده گردد.

کوره بلند یک واحد با جریان مشخص است که در آن مواد جامد پایین میآیند و گازها بالا میروند. در این راکتور فرآیندهای زیاد شیمیایی و فیزیکی وجود دارند که محصول نهایی مطلوب که چدن است را تولید میکنند. یک نمونه چدن از لحاظ شیمیایی به صورت جدول زیر است:

| عنصر | علامت اختصاری | مقدار (درصد) |

| آهن | Fe | 95-93.5 % |

| سیلیکون | Si | 0.90-0.30 % |

| سولفور | S | 0.050-0.025 % |

| منگنز | Mn | 0.75-0.55 % |

| فسفر | P | 0.09-0.03 % |

| تیتانیم | Ti | 0.06-0.02 % |

| کربن | C | 4.4-4.1 % |

کوره بلند اولین گام در تولید فولاد از اکسیدآهن به حساب میآید. اولین کورههای بلند در قرن چهاردهم ظهور کردند و روزانه یک تن فولاد تولید میکردند. تجهیزات کوره بلند دمشی پیوسته در حال تکامل هستند و کورههای مدرن و عظیم روزانه 13000 تن فولاد تولید میکنند.

اگرچه تجهیزات پیشرفت میکند و نرخهای تولید بالاتری به دست میآید، عملیات داخل کوره بلند یکسان باقی میماند. کورههای بلند تا هزاره بعدی باقی خواهند ماند زیرا کورههای با کیفیت و بزرگ میتوانند چدنی تولید کنند که از نظر قیمت قابل رقابت با دیگر فنون تولید آهن باشد.

عبارت از فاصله محور مجرای آهن و سطح بار در دهانه آن است. از آنجا که سطح بار همواره متغیر است، لبه پایینی زنگ بزرگ را در حالتی که پایین باشد سطح بار در نظر میگیرند. ارتفاع موثر کوره بلند به استحکام قطعات سوخت جامد بستگی دارد.

اگر کوره خیلی بلند باشد، قطعات سوخت خرد شده و قطعات پر حاصله کار آن را مختل میکند. از طرف دیگر اگر کوره بلند خیلی کوتاه باشد بار به مقدار لازم گرم و آماده نمیشود.

عبارت از فاصله بین محور مجرای آهن و لبه بالایی مخروط بزرگ است. ارتفاع کلی کوره بلند به اندازه ارتفاع مخروط، زنگ بزرگ و فاصلهای که زنگ بزرگ پایین میرود و بیشتر از ارتفاع موثر است.

قطر بوته به مقدار سوخت مصرفی در واحد زمان بستگی دارد. تجربه ثابت کرده که هر چقدر قطر بوته بیشتر باشد مناسبتر است اما باید نسبت معینی بین قطر بوته و دیگر ابعاد برقرار باشد.

عبارت از فاصله بین محور مجرای آهن و سطح پایینتر بستر کک است. اگر قطر کوره معلوم باشد ارتفاع آن به مقدار مذاب بستگی پیدا میکند. قطر شکم در توزیع جریان گاز در تمام سطوح مقاطع کوره بلند موثر است. نسبت قطر شکم به قطر بوته باستی 1.11-1.14 باشد.

چنانچه قطر شکم و دهانه کوره بلند معلوم باشد اندازه و شیب دیوارههای بدنه به ارتفاع شکم بستگی پیدا میکند. شیب دیوارههای بدنه روی توزیع جریان گاز در تمامی مقاطع کوره بلند و فروکش کردن ستون مواد خام اثر میگذارد.

در توزیع مواد در قسمت فوقانی کوره بلند موثر است. نسبت بین قطر دهانه به قطر شکم بایستی در حدود 0.75-0.67 باشد. ارتفاع دهانه به طور قابل ملاحظهای روی توزیع مواد تاثیر میگذارد.

روی شیب دیوارههای بین بوته و شکم موثر است. تنگ شدن از ارتفاعی شروع میشود که حجم مواد در اثر ذوب شروع به کم شدن میکند. اگر ارتفاع بستر کک زیاد باشد تنگ شدن از ارتفاعی شروع میشود که مواد هنوز در حالت جامد هستند.

بنابراین به طور طبیعی فروریزی یکنواخت بار را مختل خواهد کرد. اگر بستر کک خیلی کوتاه باشد شیب دیوارههای آن خیلی بزرگ بوده و فروریزی یکنواخت را مختل خواهد کرد.

اگر اقطار شکم و دهانه معلوم باشند، شیب دیوارههای بدنه به ارتفاع آن بستگی پیدا میکند.

هدف اصلی بخش کوره بلند تولید چدن مذاب جهت استفاده در بخش فولادسازی است. این بخش شامل:

تولید چدن در کارخانه توسط کورههای بلند شماره 1 و 2 و 3 صورت میپذیرد. کوره بلند شماره 1 دارای حجم 1033 متر مکعب با ظرفیت سالیانه 760 هزار تن است. کوره بلند شماره 2 دارای حجم 2000 متر مکعب با ظرفیت سالیانه 1.4 میلیون تن است.

کوره بلند شماره 3 دارای حجم 2000 متر مکعب با ظرفیت سالیانه 1.4 میلیون تن است. در فرآیند تولید چدن در کوره بلند مواد اولیه از دهانه کوره وارد و هوای غنی شده با اکسیژن به همراه کمک سوختهای دیگر از بالای بوته به کوره دمیده میشود.

هوای دمیده شده منجر به سوختن کک و ایجاد حرارت کافی و گاز احیایی جهت احیای ذوب سنگ آهن و آگلومره میشود. مواد مذاب در بوته کوره جمع و به تناوب تخلیه میگردد.

مذاب تخلیه شده پس از جداسازی چدن و سرباره، توسط جوی مخصوصی که با نسوز مناسب آماده شده است به طور جداگانه در پاتیلهای حمل چدن و سرباره تخلیه میشود.

سپس پاتیلهای سرباره توسط لوکوموتیو به کارگاه دانهبندی سرباره ارسال و پاتیلهای چدن به فولادسازی حمل میشود.

وظیفه این کارگاه تولید شمش چدن است. این کارگاه دارای دو دستگاه ماشین چدنریزی، هرکدام به ظرفیت 162 تن در ساعت است. چدن تولید شده در این کارگاه قابل فروش به صنایع مختلف بوده و در صورت نیاز از آن به عنوان شارژ سرد در کنورتورها استفاده میگردد.

سرباره مذاب ارسالی به این کارگاه پس از عملیات خنک شدن، دانهبندی شده و به عنوان ماده اولیه در کارخانجات سیمان مورد استفاده قرار میگیرد.

وظیفه این کارگاه نسوز چینی و آماده ساختن پاتیلهای حمل چدن است.

تهیه و ذخیرهسازی مواد اولیه مورد نیاز کوره بلند وظیفه این کارگاه است. ظرفیت بونکرهای کورههای بلند شماره 1 و 2 به ترتیب 2150 و 6194 متر مکعب است.