کوره القایی چیست و چه کاربردی دارد؟ (راهنمای کامل)

دسترسی سریع به محتوای این مطلب

وقتی حرف از تکنولوژی های پیشرفته در صنعت ذوب فلزات می زنیم، یکی از اولین مواردی که به ذهن می رسد کوره القایی است. این کوره ها به نوعی نماد تحول در دنیای فلز کاری و ریخته گری هستند؛ چرا؟ چون هم راندمان بالایی دارند، هم آلودگی زیست محیطی را کاهش می دهند و هم دمایی بسیار دقیق و کنترل شده فراهم می کنند. در این مقاله مرکزآهن، ضمن پرداختن به تأثیر این فناوری بر قیمت آهن و روند تولید فلزات، قصد داریم به صورت کاملاً تخصصی و در عین حال ساده و کاربردی با این فناوری شگفت انگیز آشنا شویم. از نحوه عملکرد آن گرفته تا اجزا، انواع، مزایا، معایب و کاربرد های گسترده ای که دارد همه را بررسی می کنیم. اگر در حوزه ریخته گری، تولید قطعات صنعتی یا حتی آموزش مهندسی مواد فعال هستید، این مقاله دقیقاً همان چیزی است که باید بخوانید.

کوره القایی چیست؟

کوره القایی (Induction Furnace) یک نوع کوره پیشرفته و مدرن است که برای ذوب فلزات با استفاده از اصل القای الکترومغناطیسی طراحی شده است. برخلاف کوره های سنتی که از سوخت های فسیلی یا منابع حرارتی مستقیم برای ذوب فلزات استفاده می کردند، این کوره ها از جریان الکتریکی و میدان مغناطیسی برای ایجاد حرارت استفاده می کنند.

نکته مهم اینجا است که در این سیستم، هیچ نوع شعله ای مستقیماً با فلز در تماس نیست. بلکه، میدان مغناطیسی متغیر باعث می شود در داخل فلزات جریان های گردابی ایجاد شود، که همین جریان ها به صورت داخلی فلز را گرم می کنند و در نهایت آن را به نقطه ذوب می رسانند.

کوره القایی از جمله تجهیزات حیاتی در کارخانه های مدرن فلزکاری، صنایع خودروسازی، تجهیزات نظامی و حتی در ساخت وسایل پزشکی است. مهم ترین ویژگی آن، سرعت بالا در ذوب، تمیزی فرآیند و دقت بسیار زیاد در کنترل دما است. به همین دلیل است که به سرعت جایگزین کوره های سنتی شده و محبوبیت بسیاری یافته است.

کوره القایی چگونه کار می کند؟

القای الکترومغناطیسی پدیده ای است که در آن میدان مغناطیسی متغیر باعث ایجاد جریان الکتریکی در یک رسانا می شود. این جریان های القا شده، به ویژه جریان های گردابی، درون فلز گرما تولید می کنند و موجب ذوب آن می شوند. برای درک بهتر عملکرد و اینکه دقیقاً کوره القایی چیست و چگونه فلزات را با این سرعت بالا ذوب می کند، باید ابتدا با مفاهیم پایه ای مثل القای الکترومغناطیسی و جریان های گردابی آشنا شویم.

اصول القای الکترومغناطیسی

اصل پایه در این فناوری چیزی نیست جز قانون فارادی. بر اساس این قانون، اگر یک هسته فلزی درون یک میدان مغناطیسی متغیر قرار گیرد، درون آن جریان الکتریکی القا می شود. این جریان که همان جریان گردابی است، به خاطر مقاومت فلز، تولید گرما می کند. این گرما کم کم دمای فلز را بالا می برد تا جایی که به نقطه ذوب برسد.

گرمایش و ایجاد جریان گردابی

وقتی که یک میدان مغناطیسی قوی و متغیر به سیم پیچ اطراف بوته اعمال می شود، جریان القایی در داخل فلزاتی که در بوته قرار دارند، به وجود می آید. این جریان ها که در داخل خود فلز در حرکت هستند، باعث ایجاد گرما از داخل فلز می شوند. این یعنی برخلاف کوره های سنتی که گرما از بیرون به داخل می رسد، در اینجا همه چیز از داخل اتفاق می افتد.

مراحل اصلی عملکرد از شارژ تا ذوب

- شارژ بوته: ابتدا مواد اولیه شامل فلزات خام، ضایعات فلزی، آلیاژها و… داخل بوته نسوز قرار داده می شود.

- اعمال میدان مغناطیسی: سیستم کنترل برق، میدان مغناطیسی را به کویل ها منتقل می کند.

- تولید جریان گردابی: با تغییر سریع میدان مغناطیسی، جریان گردابی در فلز ایجاد می شود.

- گرمایش یکنواخت فلز: فلزات از درون گرم می شوند و حرارت به شکل یکنواخت در کل فلز پخش می شود.

- رسیدن به نقطه ذوب: در نهایت، فلز به نقطه ذوب رسیده و کاملاً مذاب می شود و آماده ریخته گری یا نگهداری است.

این فرایند بسته به نوع فلز و ظرفیت کوره ممکن است از چند دقیقه تا یک ساعت طول بکشد، اما در هر صورت بسیار سریع تر و تمیز تر از روش های سنتی انجام می گیرد.

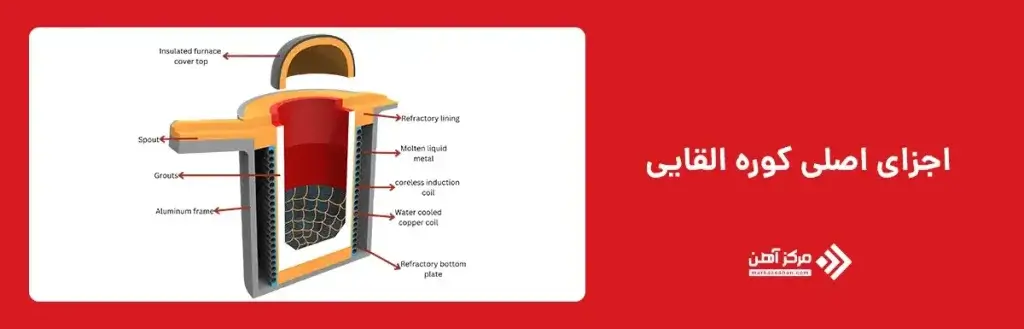

اجزای اصلی کوره القایی

برای اینکه یک کوره القایی بتواند عملیات ذوب فلز را به درستی انجام دهد، نیاز به مجموعه ای از اجزای هماهنگ دارد که هر یک نقش مشخصی در فرآیند دارند. این اجزا به گونه ای طراحی شده اند که با ایجاد میدان مغناطیسی، کنترل دما و انتقال انرژی، فرآیند ذوب را سریع و کارآمد کنند. یک کوره القایی از چند بخش اصلی تشکیل شده که هر کدام وظایف حیاتی خاص خود را دارند. این اجزا شامل موارد زیر است:

کویل مسی

کویل مسی قلب تپنده سیستم القایی است. این سیم پیچ از جنس مس با رسانایی بالا ساخته شده و جریان متناوب برق از آن عبور می کند. با عبور جریان، یک میدان مغناطیسی نوسانی بسیار قوی در اطراف آن ایجاد می شود که مسئول اصلی تولید جریان القایی در فلزات داخل بوته است.

کویل ها اغلب با آب، خنک می شوند تا دمای آن ها در محدوده مناسب باقی بماند و دچار آسیب نشوند. معمولاً دور این کویل را با مواد نسوز مقاوم در برابر حرارت پوشش می دهند تا از آسیب های حرارتی جلوگیری شود.

بوته نسوز

بوته محل نگهداری فلزات هنگام ذوب است. این بخش معمولاً از جنس مواد سرامیکی یا گرافیتی بسیار مقاوم در برابر دمای بالا ساخته می شود. باید بتواند دماهای بالاتر از ۱۵۰۰ درجه سانتی گراد را بدون ترک خوردگی یا واکنش شیمیایی با فلز مذاب تحمل کند. بوته ها بسته به نوع فلز مورد استفاده و کاربرد نهایی انواع مختلفی دارند. انتخاب جنس و ابعاد بوته اهمیت زیادی در کارایی کوره دارد.

سیستم تغذیه و کنترل برق

این سیستم شامل منبع تغذیه کوره الکتریکی، کنترل فرکانس، واحد کنترل توان، ترانسفورماتور ها و تجهیزات الکترونیکی است. وظیفه اصلی این قسمت تأمین ولتاژ و جریان مناسب برای کویل مسی است.

پیشرفته ترین کوره های القایی امروزی دارای سیستم های کنترل دیجیتال هستند که دما، توان، زمان و سایر پارامترها را به صورت اتوماتیک تنظیم می کنند. این مزیت به اپراتور امکان کنترل بسیار دقیق تری می دهد. همچنین بررسی مصرف برق کوره القایی در این بخش اهمیت زیادی دارد، چون انتخاب منبع تغذیه مناسب می تواند هزینه انرژی را به شکل قابل توجهی کاهش دهد.

سیستم خنک سازی و ایمنی

چون در فرآیند القایی گرمای زیادی تولید می شود، بخش های مختلف مثل کویل و منبع تغذیه باید به خوبی خنک شوند. به همین دلیل از سیستم های خنک کننده آبی استفاده می شود. این سیستم ها شامل پمپ، مبدل حرارتی و لوله کشی مخصوص هستند.

از طرف دیگر، سیستم های ایمنی مثل قطع کن خودکار برق در شرایط اضطراری، سنسورهای دما و فشار و سیستم های هشدار هم در طراحی کوره ها لحاظ می شود تا از خطرات احتمالی جلوگیری شود.

انواع کوره القایی

یکی از جذاب ترین نکات در مورد کوره های القایی، تنوع آن ها بر اساس ساختار و نوع فرکانس عملکردشان است. این تنوع به کاربران امکان می دهد تا با توجه به نیاز خود، گزینه مناسب تری را انتخاب کنند. برخی برای ذوب سریع فلزات سبک مناسب اند، برخی برای فلزات سنگین، و برخی برای کاربرد های خاص مانند ذوب در خلا طراحی شده اند.

کوره القایی بر اساس ساختار

ساختار فیزیکی و طراحی داخلی کوره القایی، تأثیر زیادی بر نحوه عملکرد، بازدهی و کاربرد آن در صنایع مختلف دارد. نوع ساختار تعیین می کند که کوره برای چه حجم فلز، چه نوع عملیات ذوب و در چه شرایطی مناسب است. در ادامه، انواع اصلی این کورهها را از نظر ساختار بررسی میکنیم.

کوره القایی هسته دار

کوره القایی هسته دار دارای یک هسته آهنی است که میدان مغناطیسی را متمرکز کرده و انتقال حرارت را افزایش می دهد. این نوع کوره ها بیشتر برای فلزاتی که دمای ذوب پایین دارند و برای عملیات هایی مانند پیش گرم سازی یا نگهداری فلز مذاب استفاده می شوند.

مزیت اصلی این نوع، مصرف انرژی کمتر و اتلاف حرارتی پایین تر است. با این حال، استفاده از آن ها برای فلزاتی که نیاز به دمای بالا دارند محدودیت دارد.

در مقابل، کوره بدون هسته گزینه ای بسیار محبوب در صنایع سنگین است که امکان ذوب سریع فلزات با دمای بالا را فراهم می کند. همچنین نوع دیگری به نام کوره کانالی وجود دارد که بیشتر برای نگهداری فلز مذاب در خطوط تولید و ریخته گری پیوسته استفاده می شود.

کوره القایی بدون هسته

در مقابل، کوره های بدون هسته یکی از پرکاربرد ترین انواع کوره القایی در صنایع ذوب فلز هستند. این نوع کوره ها فاقد هسته مغناطیسی اند، اما به خاطر طراحی خاص کویل و میدان مغناطیسی قوی، می توانند به راحتی فلزات با دمای ذوب بالا را ذوب کنند.

از مهم ترین ویژگی های این نوع کوره می توان به انعطاف پذیری در نوع فلزات قابل ذوب، سرعت بالا در گرمایش و امکان کنترل دقیق تر دما اشاره کرد. همین مزایا باعث شده استفاده از این نوع کوره ها در صنایع سنگین بسیار رایج باشد.

کوره کانالی

کوره کانالی نوعی دیگر از کوره القایی است که بیشتر برای نگهداری فلز مذاب در خطوط تولید استفاده می شود. طراحی خاص آن با یک کانال بلند و باریک باعث می شود که فلز مذاب به آرامی جریان پیدا کند و دمای یکنواختی در سراسر مخزن ایجاد شود.

این نوع کوره برای فرآیند هایی مانند ریخته گری پیوسته و تولید آلیاژهای خاص بسیار مفید است، چون کنترل دما در آن بسیار دقیق انجام می شود و اتلاف انرژی به حداقل می رسد.

کوره القایی بر اساس فرکانس

نوع فرکانس به کار رفته در کوره القایی تأثیر مستقیمی بر عمق نفوذ گرما، سرعت ذوب و نوع کاربرد دارد. به طور کلی، کوره های القایی از نظر فرکانس به سه دسته اصلی تقسیم می شوند:

- فرکانس پایین (Low Frequency)

کوره هایی با فرکانس پایین، برای ذوب فلزات سنگین و چگال مانند آهن و فولاد مناسب اند. این کوره ها عمق نفوذ گرمای بیشتری دارند و ذوب به شکل یکنواخت تری انجام می شود، هرچند ممکن است زمان بیشتری ببرد.

- فرکانس متوسط (Medium Frequency)

در این مدل ها، ترکیبی از سرعت و یکنواختی حرارت وجود دارد. آن ها برای ذوب طیف وسیعی از فلزات مثل برنج، مس، آلومینیوم و حتی فولاد مورد استفاده قرار می گیرند. به دلیل تطبیق پذیری بالا، یکی از محبوب ترین مدل ها در بازار هستند.

- فرکانس بالا (High Frequency)

این مدل ها گرمای سطحی بسیار زیادی تولید می کنند و برای عملیات سطحی، سخت کاری و گرم کردن سریع سطح فلزات کاربرد دارند. معمولاً برای ذوب استفاده نمی شوند، اما در فرآیند های حرارتی نقش کلیدی دارند.

کوره های القایی خلا

کوره های خلا (Vacuum Induction Furnaces) یکی از پیشرفته ترین مدل های کوره القایی هستند که در محیطی عاری از هوا یا گاز بی اثر کار می کنند. این ویژگی باعث می شود فلزات بدون اکسید شدن یا ترکیب با گاز های محیطی ذوب شوند. استفاده از این نوع کوره در صنایع پیشرفته مانند هوافضا، نظامی، پزشکی و تولید سوپر آلیاژها رایج است.

از دیگر مزایای کوره های خلا می توان به کنترل دقیق ترکیب شیمیایی فلز، تولید مواد با خلوص بالا، و امکان ذوب فلزات خاص و واکنش پذیر اشاره کرد. البته هزینه ساخت و نگهداری آن ها نیز بالا است و برای کاربرد های عمومی توصیه نمی شود.

کاربرد های کوره القایی

کوره های القایی با توجه به تنوع ساختار، ظرفیت و دقت عملکرد، در صنایع مختلفی مورد استفاده قرار می گیرند. از کارخانه های تولید فولاد گرفته تا کارگاه های کوچک ذوب آلومینیوم، همه از مزایای این فناوری بهره می برند. شاید هنوز برای برخی سؤال باشد که دقیقاً کوره القایی چیست و چرا در صنایع امروزی تا این اندازه اهمیت پیدا کرده است. در ادامه، مهم ترین کاربرد های این نوع کوره ها را بررسی می کنیم:

ذوب فلزات

بی تردید اصلی ترین کاربرد کوره القایی، ذوب فلزات مختلف است. این دستگاه قادر است طیف وسیعی از فلزات از جمله آهن، فولاد، مس، آلومینیوم، طلا، نقره، نیکل و بسیاری از آلیاژها را با سرعت و دقت بالا ذوب کند.

چرا این روش ذوب محبوب است؟ چون گرمایش در آن از درون فلز صورت می گیرد، میزان آلودگی پایین تر است، مصرف انرژی کمتر است و کنترل کیفیت ذوب بسیار دقیق تر انجام می شود. همچنین در کوره القایی، میزان تلفات فلز به شکل سرباره یا اکسید شدن به مراتب کمتر از روش های سنتی است.

ریخته گری دقیق

در صنعت ریخته گری دقیق (Investment Casting) که برای ساخت قطعات با دقت بالا و جزئیات ظریف استفاده می شود، کوره القایی نقش بسیار کلیدی دارد. چون کنترل دما در این نوع کوره بسیار دقیق است، فلز مذاب تولید شده کیفیت بسیار بالایی دارد و برای قالب گیری مناسب است.

صنایع هوافضا، تجهیزات پزشکی، ابزار دقیق و حتی جواهر سازی از کوره های القایی برای ریخته گری قطعات خاص و پیچیده استفاده می کنند. این روش باعث کاهش ضایعات و افزایش کیفیت محصول نهایی می شود.

تولید قطعات خودرو و تجهیزات صنعتی

بخش زیادی از قطعات خودرو مانند میل لنگ، چرخ دنده، رینگ ها، بدنه موتور و… نیاز به ذوب و ریخته گری دقیق فلز دارند. کوره القایی به دلیل سرعت بالا، راندمان انرژی و قابلیت تولید پیوسته، انتخاب اول بسیاری از شرکت های خودروسازی و تولید تجهیزات صنعتی است.

همچنین در صنایع دفاعی، نفت و گاز و نیروگاه ها نیز از این کوره ها برای تولید قطعات فلزی مقاوم در برابر فشار و حرارت بالا استفاده می شود.

نگهداری فلز مذاب در خطوط تولید

علاوه بر ذوب فلز، کوره القایی در نگهداری و حفظ دمای فلز مذاب در خطوط تولید پیوسته نیز بسیار پرکاربرد است. در بسیاری از خطوط تولید ریخته گری، فلز باید در حالت مذاب باقی بماند تا بتواند به صورت یکنواخت و مداوم وارد قالب ها شود.

کوره های القایی به خوبی می توانند این دما را در طول فرآیند حفظ کرده و مانع از انجماد یا افت کیفیت فلز شوند. این ویژگی به ویژه در تولید آلیاژهای خاص یا فلزاتی که نسبت به تغییرات دما حساس اند بسیار اهمیت دارد.

مزایای استفاده از کوره القایی

کوره های القایی به دلیل عملکرد دقیق، بازدهی بالا و آلودگی کمتر، جایگزین مناسبی برای کوره های سنتی شده اند. این کوره ها امکان کنترل بهتر دما، کاهش مصرف انرژی و افزایش کیفیت محصول نهایی را فراهم می کنند. همچنین، راه اندازی سریع و نیاز کمتر به نیروی انسانی تخصصی از دیگر مزایای مهم آنها است. در ادامه برخی از مهم ترین مزایای آن ها را بررسی می کنیم:

راندمان بالا

این کوره ها با استفاده از اصل القای مغناطیسی، انرژی الکتریکی را تقریباً بدون تلفات قابل توجه به گرما تبدیل می کنند. راندمان حرارتی آن ها می تواند به ۹۰٪ یا حتی بیشتر برسد، در حالی که در کوره های شعله ای یا گازی، بخش زیادی از انرژی به شکل گرمای تلف شده هدر می رود. همین ویژگی ها، مهم ترین مزایای کوره القایی را نشان می دهد که شامل راندمان بالا، کاهش مصرف انرژی و کاهش آلودگی محیط زیست است.

کنترل دمای دقیق

یکی از بزرگ ترین مزایای کوره القایی، کنترل بسیار دقیق دما است. شما می توانید دمای ذوب را با دقت بالا تنظیم کنید و نوسانات دمایی را به حداقل برسانید. این دقت برای تولید آلیاژ های خاص یا جلوگیری از آلودگی فلزات بسیار ضروری است.

آلودگی صوتی و زیست محیطی کمتر

در فرآیند القایی، هیچ گونه شعله یا سوخت فسیلی مصرف نمی شود. به همین دلیل، انتشار گازهای گلخانه ای، دوده یا آلودگی هوا بسیار ناچیز است. همچنین صدای تولید شده در این کوره ها کمتر از کوره های گازی یا سوختی است، که این مسئله در محیط های صنعتی اهمیت زیادی دارد.

کاهش مصرف انرژی نسبت به کوره سنتی

اگر یک کارخانه از کوره سنتی استفاده کند، نه تنها هزینه انرژی بالاتر می رود، بلکه اتلاف انرژی نیز بسیار زیاد است. در مقابل، کوره های القایی با تمرکز بر بهینه سازی انرژی، به طور متوسط ۳۰ تا ۴۰ درصد مصرف برق را کاهش می دهند. این صرفه جویی در مقیاس صنعتی می تواند هزینه های تولید را به طرز چشم گیری کاهش دهد.

معایب کوره القایی

کوره های القایی با وجود کارایی بالا و کنترل دقیق دما، خالی از اشکال نیستند. برخی محدودیت ها در ظرفیت، هزینه اولیه و نوع مواد قابل ذوب وجود دارد. همچنین نیاز به منبع برق پایدار و تخصص در نگهداری از دیگر چالش های این سیستم ها است. در ادامه برخی از معایب و چالش هایی که ممکن است هنگام استفاده با آنها رو به رو شوید را بررسی می کنیم:

هزینه بالای نصب اولیه

یکی از مهم ترین نقاط ضعف این کوره ها، هزینه زیاد خرید و نصب اولیه آن ها است. برای راه اندازی یک خط تولید با کوره القایی نیاز به تجهیزات پیشرفته، سیستم های کنترلی و ایمنی و متخصصانی برای نصب و تنظیم دستگاه دارید. این موضوع می تواند در ابتدای راه برای کارگاه ها یا کسب وکارهای کوچک چالش برانگیز باشد.

نیاز به برق قوی

کوره های القایی برای تولید میدان مغناطیسی نیاز به جریان برق بالا دارند. این موضوع در مناطقی که زیرساخت برق ضعیف است یا قطعی برق زیاد رخ می دهد می تواند مشکل ساز شود. همچنین ممکن است لازم باشد از ژنراتورهای اختصاصی یا ترانسفورماتورهای صنعتی استفاده شود.

محدودیت ظرفیت در برخی مدل ها

اگر چه مدل های بزرگی از این کوره ها وجود دارد، اما بسیاری از کوره های القایی کوچک تر دارای ظرفیت محدود هستند. برای ذوب حجم های بالا، ممکن است نیاز به چند کوره موازی یا مدل های بزرگ تر باشد که فضای بیشتری اشغال می کند و هزینه بالاتری دارد.

جمع بندی

کوره القایی تحولی بزرگ در صنعت ذوب فلزات ایجاد کرده و امکان تولید سریع، تمیز و دقیق را فراهم آورده است. هر چند هزینه اولیه این تجهیزات بالا است، اما صرفه جویی انرژی، کنترل دمای عالی و کاهش آلودگی محیطی آن ها را به انتخابی هوشمندانه تبدیل می کند. برای صنایع ریخته گری، تولید قطعات صنعتی و حتی پروژه های تحقیقاتی، استفاده از کوره های القایی یک مزیت رقابتی به شمار می آید. اگر به دنبال اطلاعات فنی دقیق و جداول تخصصی هستید، مطالعه یک کوره القایی+pdf می تواند کمک بزرگی باشد. در نهایت، انتخاب درست کوره و بهره گیری اصولی از آن، کیفیت تولید و سودآوری شما را چند برابر خواهد کرد.

سوالات متداول

مصرف برق کوره القایی بسته به ظرفیت آن بین ۳۰۰ تا ۱۵۰۰ کیلو وات در ساعت متغیر است و به برق سه فاز صنعتی با ولتاژ ۳۸۰ تا ۴۰۰ ولت نیاز دارد.

بله، کوره القایی به خوبی می تواند فلزات رنگی مانند آلومینیوم، مس و آلیاژ های آن ها را با کیفیت بالا و بدون اکسید شدن ذوب کند.

عمر بوته بسته به جنس و شرایط کاری بین ۱۰۰ تا ۳۰۰ ذوب متغیر است و رعایت دمای مناسب و جلوگیری از شوک حرارتی باعث افزایش طول عمر آن می شود.

بله، کوره القایی نیاز به سیستم خنک کننده آبی دارد و استفاده از تهویه صنعتی برای دفع گرما و ایمنی محیط کار توصیه می شود.

بله، کوره های القایی مجهز به سیستم کنترل دیجیتال هستند که امکان تنظیم دقیق دما و جلوگیری از نوسانات حرارتی را فراهم می کند.

استفاده از بوته فرسوده، شارژ نامناسب فلزات، عدم تنظیم درست فرکانس و مشکلات سیستم خنک کننده می توانند راندمان کوره را کاهش دهند.

خیر، کوره های القایی، شعله و دود تولید نمی کنند و آلودگی هوا بسیار کمتر از کوره های سوخت فسیلی است.

بله، کوره های القایی برای ذوب فولاد و چدن بسیار مناسب اند و در بسیاری از کارخانه های فولادسازی مدرن استفاده می شوند.