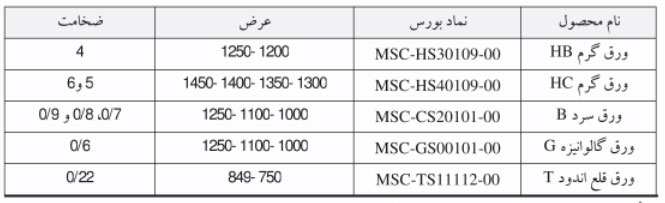

از زمان تشکیل بورس کالا تاکنون ورق های عرضه شده توسط شرکت فولاد مبارکه از مهم ترین محصولات ارائه شده در بورس کالا می باشند. همچنین قیمت ورق فولاد مبارکه در بورس کالا مبنای قیمت گذاری سایر کارخانجات می باشد. به طور کلی محصولات عرضه شده در بورس توسط فولاد مبارکه شامل ورق گرم نوع یک (b) ، ورق گرم نوع دو (c)، ورق سرد، ورق گالوانیزه و ورق قلع اندود می باشد. ورق گرم B دارای عرض 1250 و 1200 میلی متر و ضخامت 4 می باشد و ورق گرم C نیز دارای عرض 1300، 1350، 1400 و 1450 و ضخامت 5 و 6 می باشد. پس از خرید مشتری از بورس کالا، چنانچه اگر سفارش خریدار، ضخامتی به جز ضخامت ورق خریداری شده پیش فرض باشد؛ می بایست مبلغی را به عنوان تفاوت به فروشنده پرداخت نماید که به آن “پرمیوم” گفته می شود. به عنوان مثال تولیدکنندگان لوله و پروفیل فولادی، پس از خرید ورق کلاف گرم B؛ برای تبدیل این ورق به ضخامت ۲ یا ۳ میلی متر به فولاد مبارکه پرمیوم پرداخت می نمایند در ادامه به بررسی جزئی انواع ورق فولاد مبارکه عرضه شده در بورس کالا می پردازیم. قیمت ورق سیاه 2 میل و دیگر محصولات تولید شده در کارخانه فولاد مبارکه را میتوانید در مرکزآهن مشاهده کنید.

همان طور که پیش تر ذکر شد ورق گرم به ورق هایی اطلاق می گردد که در تولید آن ها از نورد گرم استفاده می شود و ورق سرد نیز به ورق هایی گفته می شود که توسط فرایند نورد سرد تولید می شوند. در یک مجتمع تولید فولاد ، معمولا از هر دو نوع فرایند نورد گرم و سرد استفاده می شود. بدین صورت که شمش و تختال با عبور از قفسه های مختلف خط نورد گرم، به ورق، میلگرد، مفتول، لوله و دیگر مقاطع ساختمانی تبدیل می شود. برای تولید ورق فولاد مبارکه با ضخامت پایین و کیفیت سطح بالا، نهایتا ورق وارد خط نورد سرد می شود. در واقع خروجی خط نورد سرد، ورق، تسمه و فویل با کیفیت عالی و استحکام زیاد می باشد.

نمادهای محصولات فولاد مبارکه در بورس

فرایند تولید در مجتمع فولاد مبارکه از مرحله تولید آهن خام آغاز و تا مراحل پایانی تولید انواع ورق های فولادی و ورق های پوشش دار ادامه می یابد. این فرایند را می توان به مراحل اصلی زیر تقسیم بندی کرد:

تولید آهن اسفنجی

تولید تختال از طریق ریخته گری پیوسته

تبدیل تختال به کلاف گرم از طریق فرایند نورد گرم

تولید کلاف خام با ضخامت کمتر، از طریق فرایند نورد سرد

عملیات تکمیلی فولاد و تولید محصول نهایی کلاف و ورق سرد

عملیات پوشش دهی و تولید ورق های پوشش دار ( ورق گالوانیزه ، ورق رنگی و ورق قلع اندود )

براساس مراحل فوق، محصولات نهایی و اصلی یک کارخانه مشتمل بر 10 خانواده است که عبارتند از:

هرکدام از محصولات فوق از طریق فرآیندها و سیکل های مربوط به خود تولید و عرضه می شوند.

فرآیند تولید فولاد با فرآوری سنگ آهن آغاز می شود. سنگ آهن ترکیبی از اکسیدهای آهن و ناخالصی های فلزی از قبیل سولفور، فسفر و سیلیس و … است. ابتدا سنگ آهن خرد شده و طی فرآیندهای خاصی، ناخالصی های فلزی آن جدا می شود. سپس در فرایند گندله سازی، سنگ آهن (به صورت ترکیبی از اکسیدهای آهن) به شکل گلوله ای در آمده و پس از پخته شدن، محصولی به نام گندله را تولید می نماید. گندله تولیدی در فرآیند احیا مستقیم طی واکنش با کربن، آهن خالص را تولید می نماید.

چون گندله اکسیژن خود را در این فرایند از دست می دهد، ترکیب حاصله حالتی تخلخلی، مانند اسفنج دارد. به همین خاطر آهن را آهن اسفنجی می نامند. آهن اسفنجی در مخازن مخصوصی انباشت و نگه داری می شود تا به تدریج به عنوان ماده اولیه تولید فولاد، در مراحل بعدی به کار گرفته شود.

مرحله بعدی تولید فولاد، تبدیل آهن به فولاد مذاب است. ورودی این فرایند آهن اسفنجی است. نوع و گروه کیفیتی فولاد و خواص شیمیایی آن در این مرحله ایجاد می شود. در این جا آهن اسفنجی و آهن قراضه با نسبت های مشخصی در کوره های قوس الکتریک تبدیل به فولاد مذاب می شوند. پس از سرباره گیری از مذاب، با توجه به گروه کیفیتی مورد انتظار آن، مواد افزودنی به نسبت های لازم به فولاد مذاب افزوده شده و با دمش گاز در حجم مذاب، این مواد به طور یکواخت با مذاب ترکیب می شوند.

پس از این مرحله فولاد مذاب در پاتیل های حجیمی تخلیه شده و برای عملیات تکمیلی به کوره های پاتیلی ارسال می شود. در کوره های پاتیلی، مواد افزودنی مطابق خواست مشتری به فولاد مذاب افزوده می شود. در نهایت براساس نمونه های آزمایشگاهی که از فولاد گرفته می شود، عملیات تصفیه مذاب انجام گرفته و فولاد مذاب آماده ریخته گری می شود. دمای فولاد مذاب پس از تولید حدود 1650 درجه سانتی گراد است.

حداقل دمای مجاز برای ریخته گری مذاب 1580 درجه است. از این رو بعد از عملیات تکمیلی مذاب باید بلافاصله برای ریخته گری ارسال گردد. در این مرحله مذاب تولید شده در فرایند فولادسازی در ماشین های ریخته گری پیوسته به صورت شمش یا تختال در می آید.

پاتیل مذاب بر روی برج ریخته گری قرار می گیرد. برج ریخته گری می تواند دو پاتیل را روی خود نگه دارد که یکی در موقعیت عملیات ریخته گری و دیگری به صورت آماده به کار است. مذاب از طریق مجرای مخصوصی که زیر پاتیل نصب می شود وارد پاتیل میانی (تاندیش) می شود. تاندیش به صورت یک ذخیره کننده میانی همیشه مقداری مذاب را به صورت ذخیره در خود نگه می دارد تا در مواقعی که پاتیل مذاب تعویض می شود تداوم و یکنواختی جریان مذاب در قالب ماشین های ریخته گری قطع نشود.

مذاب پس از تخلیه در قالب توسط جریان آب اطراف قالب، خنک شده و شکل قالب را به خود می گیرد. ماده ژلاتینی تولید شده در یک مسیر قوسی شکل حرکت کرده و به تدریج خنک می شود تا به شکل یک نوار طولانی با مقطع مستطیل از ماشین ریخته گری شود. در انتهای خط ریخته گری این نوار به طول های مشخصی به طور مقطعی بریده شده و نهایتا تختال تولید می شود. در مجتمع فولاد مبارکه تختال هایی که تولید می شوند دارای طول ثابت 10000 میلی متر هستند. عرض تختال ها بسته به سفارش مشتری بین 580 تا 1880 میلی متر تغییر می کند. دمای تختال در این مرحله حدود 800 درجه سانتی گراد است. تختال های تولید شده بسته به نوع و کیفیت خود با استفاده از هوا یا آب خنک می شوند.

پس از بر طرف شدن عیوب احتمالی سطحی، تختال ها در محوطه ای به نام انبار تختال چیده می شوند. تختال های انبار شده به تدریج وارد فرآیند نورد گرم می شوند. در واحد نورد گرم ابتدا تختال ها توسط کوره های پیش گرم گرم می شوند تا سرخ و شکل پذیر شوند.

سپس تختال سرخ شده با گذار از بین غلتک های نورد، در مراحل نورد خشن و نورد نهایی کاهش ضخامت یافته و پس از خنک کاری، در نهایت به صورت کلاف گرم در می آید. محصول واحد نورد گرم را می توان به عنوان محصول نهایی به فروش رساند یا از آن به عنوان محصول نیمه ساخت برای ادامه فرایندهای بعدی (تکمیل نورد و نورد سرد) استفاده نمود.

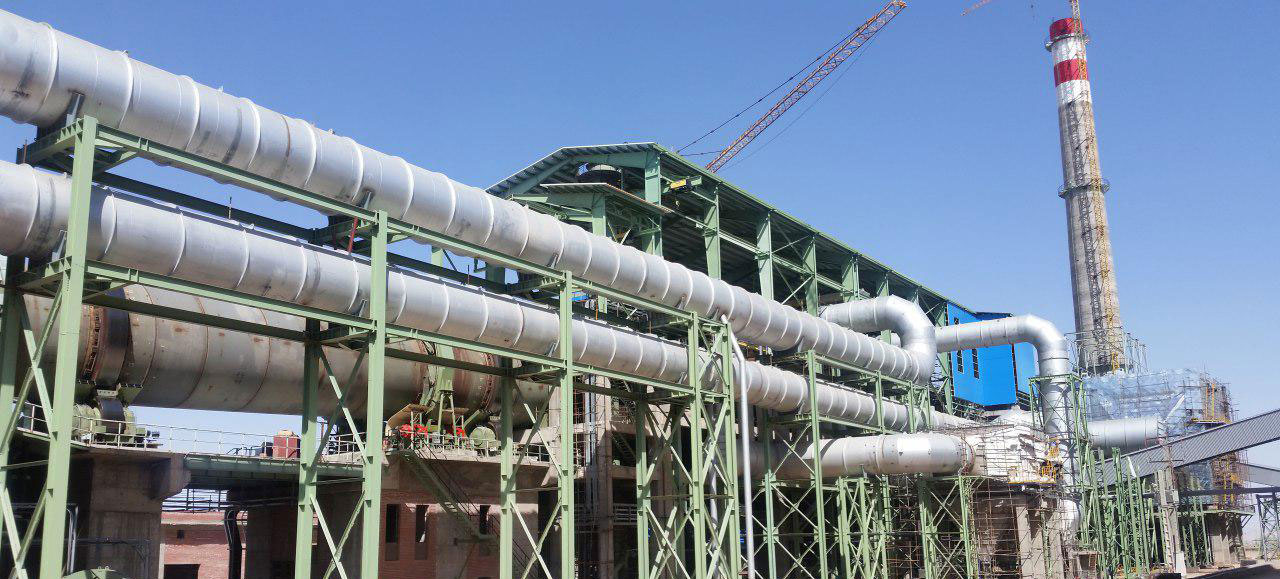

در واحد تکمیل نورد براساس سفارش مشتری در صورت نیاز، فرایند نورد پوسته ای بر روی کلاف ها انجام می شود. همچنین در خطوط برش سبک و سنگین، کلاف برش داده شده و به صورت ورق فولاد مبارکه به عنوان محصول نهایی تحویل می شود. محصولات نورد گرم عمدتا برای تولید سازه های فولادی سنگین نظیر لوله های انتقال سیالات و … استفاده می شوند.

در ناحیه نورد سرد ابتدا کلاف های گرم از فرایند اسیدشویی عبور داده می شوند و سطح کلاف تمیز می شود. این محصول که کلاف اسیدشویی نامیده می شود می تواند به عنوان محصول نهایی به فروش رود یا برای ادامه سیکل به واحدهای بعدی ارسال شود. در مرحله بعد، کلاف فرایند نورد سرد را طی می نماید. در این فرایند کلاف های اسیدشویی به صورت سرد از بین تعدادی غلتک عبور داده شده و به واسطه فشار غلتک ها و کشش ورق ، ضخامت ورق فولاد مبارکه کاهش می یابد. محصول این فرایند ، کلاف خام می باشد.

این محصول نیز می تواند به عنوان یک محصول تمام شده تحویل مشتری شود یا به عنوان ورودی فرایندهای بعدی (محصولات سرد، نوار باریک و محصولات پوشش دار) استفاده شود. برای تولید محصولات سرد، کلاف خام تولید شده در فرایند نورد، سیکل های بازپخت، نورد پوسته ای و اصلاح ورق را طی می نماید. در صورت نیاز، طبق خواست مشتری، کلاف تولید شده پس از طی مراحل فوق، سیکل های برش سبک یا برش سنگین را نیز طی می نمایند. محصولات سرد عمدتا در تولید بدنه خودرو، لوازم خانگی و … کاربرد دارند.

برای تولید نوار باریک، محصول کلاف خام پس از طی کردن سیکل های بازپخت و نورد پوسته ای وارد فرایند برش طولی می شود. در این فرایند کلاف به صورت طولی توسط چند تیغه برش داده شده و به شکل نوار با عرض کم تبدیل می شود.

ورق های پوشش دار شامل ورق گالوانیزه ، ورق قلع اندود و ورق رنگی هستند. محصولات پوشش دار، محصولات با کیفیت بالا و مقاوم در مقابل زنگ زدگی هستند که برای مصارف خاص به کار گرفته می شوند. در فرایند قلع اندود، سطح کلاف با لایه نازکی از قلع پوشش داده می شود. ورق های قلع اندود در صنایع غذایی و همچنین تولید قوطی های حلبی مورد استفاده برای نگه داری محلول ها و مواد شیمیایی کاربرد دارند.

در فرایند گالوانیزه، سطح ورق فولاد مبارکه با لایه نازک روی پوشش داده می شود. از این محصول عمدتا برای ساخت مخازن استفاده می شود. ورق گالوانیزه با رنگ های مخصوصی پوشش داده می شود. ورق های رنگی بیشتر در صنایع تولید لوازم خانگی و ساخت سوله ها به کار گرفته می شوند.

تا این جا کل فرایند تولید فولاد به طور اجمالی مرور شد. در این قسمت به فرایند نورد گرم بیشتر خواهیم پرداخت.

واحد نورد گرم

همان طور که اشاره شد تختال ها پس از ریخته گری و برش، توسط آب یا هوا خنک شده و در انبار تختال نگهداری می شوند. سپس به واحد نورد گرم منتقل می شوند. در ادامه این واحد به صورت کامل توضیح داده شده است. نورد گرم شامل شش قسمت است.

الف) کوره پیشگرم: خط تولید نورد گرم دارای 4 کوره پیشگرم بوده و تختال های ورودی با درجه حرارت محیط وارد این کوره ها می شوند. پس از گذشت زمانی در حدود 200 دقیقه دمای تختال ها به 1200 درجه سانتی گراد می رسد. تختال ها طوری گرم می شوند تا دمای یکنواختی پیدا کند. دمای یکنواخت باعث می شود که تختال در حین فرایند نورد گرم تغییر شکل ناهمگون ندهد. علاوه بر این ، این عمل باعث کاهش شدید نیرو و گشتاور لازم برای نورد می شود.

ب) قفسه پوسته شکن عمودی: تختال ها پس از خروج از کوره های یاد شده با عبور از قفسه پوسته شکن عمودی، تحت فشار با آب پوسته های اضافی خود را از دست می دهند.

ج) نورد گرم خشن: این قسمت دارای دو قفسه رفت و برگشتی می باشد. در هر مرحله نورد، ضخامت تختال حدود 25 درصد کاهش یافته و ورق خروجی از آن دارای طولی حدود 50 متر و ضخامت 40 میلی متر با درجه حرارت 1100 درجه سانتی گراد می باشد.

د) نورد گرم پایانی: در این مرحله تختال به دست آمده از قسمت نورد خشن وارد نورد نهایی هفت قفسه می شود تا در هر مرحله نورد مقداری از ضخامت خود را از دست داده و به ضخامت مورد نظر برسد. حاصل نورد نهایی هفت قفسه ای، ورقی با ضخامت 1.2 تا 16 میلی متر و با درجه حرارت 800 تا 900 درجه سانتی گراد است.

ه) خنک کاری: تختال ها پس از خروج از قسمت قبل وارد خنک کاری ورق شده و در آن جا خواص مکانیکی مورد نظر مشتری به آن اضافه و با درجه حرارت 500 تا 600 درجه سانتی گراد خارج می گردد.

و) کلاف پیچ: سپس تختال به قسمت کلاف پیچ وارد می شود. نورد گرم دارای سه کلاف پیچ بوده که وظیفه آن تبدیل ورق به کلاف با قطر حدود 1750 میلی متر می باشد.

درصدی از محصولات نورد گرم نیز جهت انجام اعمالی از قبیل کم کردن وزن کلاف با بهبود خواص مکانیکی، تصحیح ورق، برش سبک و سنگین ورق فولاد مبارکه در طول های حدود یک الی 12 متر به واحد تکمیل نورد گرم منتقل می گردد.

همان طور که گفته شد، در قفسه های نورد، تختال از یک جفت غلتک عبور می کند. بعد از نورد هر تختال، برای تختال بعدی در زمان آماده سازی، فواصل غلتک ها طوری تنظیم می شود تا در انتهای خط، ضخامت مورد نیاز ایجاد شود. نهایتا ورق های تولید شده از هر تختال، پیچیده شده و یک کلاف را تشکیل می دهند. کلاف ها می توانند برای مشتری یا واحدهای بعدی ارسال شوند. نکته قابل توجه آن است که کل این فرایند برای هر تختال یعنی از آغاز نورد تا بسته شدن کلاف در زمانی کمتر از 2 دقیقه انجام می گیرد.

اجزای اصلی دستگاه نورد عبارتند از: غلتک های کاری، غلتک های پشتیبان، یاتاقان ها، محفظه ای برای نگه داشتن این قطعات و محرکی برای اعمال قدرت به غلتک ها. غلتک ها محورهای توپر استوانه ای هستند که در دو طرف قطرشان کم می شود و به این ناحیه، گردن غلتک می گویند. بر روی این گردن ها یاتاقان ها نصب می شوند تا بتوانند نیروی سنگینی را که برای ایجاد تغییر شکل فلز نیاز است اعمال نمایند.

یاتاقان ها داخل دو نوع پوسته قرار دارند. پوسته پایینی ، ثابت بوده و پوسته بالایی به صورت کشویی حرکت می کند و به این ترتیب توانایی اعمال نیروی عمودی و تنظیم فاصله بین غلتک ها به وسیله چرخ دنده را دارند. بنابراین برای جلوگیری از خیز و انحراف غلتک های کاری، از غلتک با قطر بزرگ تر به عنوان پشتیبان استفاده می شود. قفسه های نورد به طور قراردادی نسبت به تعداد و نحوه استقرار غلتک ها تقسیم بندی می شوند.