آموزش کامل جوشکاری با قوس الکتریکی

دسترسی سریع به محتوای این مطلب

جوشکاری قوس الکتریکی یک فرآیند جوشکاری است که برای اتصال فلز به فلز و با استفاده از الکتریسیته انجام می شود. در این عملیات گرمای کافی برای ذوب شدن فلز ایجاد ایجاد خواهد شد و با خنک شدن آهن ذوب شده، فلزات به یکدیگر متصل می شوند. در اصل، جوشکاری قوس الکتریکی نوعی جوشکاری است که از منبع تغذیه جوشکاری برای ایجاد قوس الکتریکی بین یک الکترود و ماده پایه برای ذوب فلزات در نقطه تماس استفاده می کند. جوشکاران قوس می توانند از الکترودهای مستقیم (DC) یا متناوب (AC) و الکترودهای مصرفی یا غیر قابل مصرف استفاده کنند.

ناحیه جوشکاری معمولاً توسط نوعی گاز محافظ و یا بخار محافظت می شود. فرایندهای جوشکاری قوس ممکن است دستی، نیمه اتوماتیک یا کاملاً خودکار باشد. برای اولین بار در اواخر قرن نوزدهم جوشکاری قوس الکتریکی از نظر تجاری در ساخت کشتی در طول جنگ جهانی دوم اهمیت زیادی پیدا کرد و امروزه این یک فرایند مهم برای ساخت سازه های فلزی و وسایل نقلیه به حساب می آید.

منابع انرژی در جوشکاری قوس الکتریکی

جهت انرژی الکتریکی لازم برای فرایندهای جوشکاری قوس الکتریکی، می توان از تعدادی منبع تغذیه مختلف استفاده کرد. متداول ترین طبقه بندی، منابع تغذیه جریان ثابت و منبع تغذیه ولتاژ ثابت است. در جوشکاری قوس، ولتاژ مستقیماً به طول قوس و جریان مربوط به مقدار گرمای ورودی متصل است. منبع تغذیه جریان ثابت اغلب برای فرایندهای جوشکاری دستی مانند جوشکاری قوس تنگستن گاز و جوشکاری قوس فلزی محافظ استفاده می شود زیرا حتی با تغییر ولتاژ نیز جریان نسبتاً ثابت را حفظ می کند.

این امر بسیار مهم و ضروری است زیرا در جوشکاری دستی، ثابت نگه داشتن الکترود دشوار بوده و در نتیجه طول قوس و ولتاژ متغیر است. منابع تغذیه ولتاژ ثابت، ولتاژ را ثابت نگه داشته و جریان را تغییر می دهد و در نتیجه اغلب برای فرایندهای جوشکاری خودکار مانند جوشکاری قوس فلز گاز، جوشکاری قوس هسته ای استفاده می شود. در این فرایندها، طول قوس ثابت نگه داشته می شود زیرا هر گونه نوسان در فاصله سیم و ماده پایه با تغییر زیاد جریان به سرعت اصلاح می شود. به عنوان مثال اگر سیم و مواد پایه خیلی نزدیک شوند جریان به سرعت افزایش می یابد که به نوبه خود باعث افزایش گرما و ذوب شدن نوک سیم می شود و آن را به فاصله جدایی اولیه باز می گرداند.

جهت جریان مورد استفاده در جوشکاری قوس الکتریکی نیز نقش مهمی در جوشکاری ایفا می کند. فرایندهای مصرفی الکترود مانند جوشکاری قوس فلزی محافظ و جوشکاری قوس فلز گاز به طور کلی از جریان مستقیم استفاده می کنند، اما الکترود می تواند به صورت مثبت یا منفی شارژ شود. توجه داشته باشید که برای جوشکاری الکترود به طور کلی، قطب DC + بیشتر مورد استفاده قرار می گیرد. قطبیت DC نیز منجر به نفوذ کم تر و میزان ذوب شدن الکترود در سطح بالاتر خواهد شد. فرایندهای الکترود غیر قابل مصرف، مانند جوشکاری قوس تنگستن گاز می تواند از هر دو نوع جریان مستقیم (DC) و هم چنین جریان متناوب (AC) استفاده کند. با وجود جریان مستقیم، از آنجا که الکترود فقط قوس ایجاد می کند و مواد پر کننده را تأمین نمی کند، یک الکترود با بار مثبت باعث جوشکاری کم عمق خواهد شد در حالی که یک الکترود با بار منفی باعث جوشکاری عمیق تر می شود. جریان متناوب به سرعت بین این دو حرکت کرده و در نتیجه جوش هایی با نفوذ متوسط ایجاد می کند. کوره قوس الکتریکی نیز به عنوان یکی از کاربردهای مهم قوس الکتریکی در صنایع، برای ذوب و پالایش فولاد و تولید مقاطع فلزی با کیفیت مورد استفاده قرار می گیرد.

قوس الکتریکی در جوشکاری چیست؟

قوس الکتریکی در جوشکاری یکی از اصلی ترین روش های اتصال فلزات است که در صنایع مختلف از ساختمان سازی تا خودروسازی کاربرد گسترده ای دارد. در این روش، قوس الکتریکی بین الکترود و قطعه کار ایجاد شده و گرمای شدید حاصل از آن باعث ذوب شدن فلزات و ایجاد یک اتصال محکم می شود. فرآیند جوشکاری با قوس الکتریکی به دلیل توانایی در ایجاد دماهای بالا و کنترل پذیری مناسب، برای جوش دادن انواع فلزات و مقاطع گوناگون به کار می رود. امروزه با توجه به تغییرات قیمت آهن و افزایش تقاضا در صنایع فلزی، اهمیت بهینه سازی و یادگیری صحیح این روش دو چندان شده است. به همین دلیل بسیاری از کارگاه ها و مراکز صنعتی بر آموزش جوشکاری قوس الکتریکی تأکید دارند تا نیروی کار ماهر بتواند اتصالات مقاوم و با کیفیت ایجاد کند.

از طرفی، قوس الکتریکی در جوشکاری نه تنها به تجهیزات مناسب بلکه به مهارت و دانش کافی نیاز دارد. آموزش جوشکاری قوس الکتریکی شامل یادگیری نحوه تنظیم شدت جریان، انتخاب الکترود مناسب و رعایت نکات ایمنی است. در این فرآیند، انتخاب صحیح پارامترها می تواند بر کیفیت جوش و کاهش هزینه ها تأثیر مستقیم داشته باشد. همچنین در پروژه های بزرگ ساختمانی که استفاده از فلزات سنگین مانند تیرآهن رایج است، آشنایی با این روش می تواند باعث صرفه جویی قابل توجهی در هزینه ها با توجه به نوسانات قیمت آهن شود. بنابراین، جوشکاری با قوس الکتریکی نه تنها یک مهارت فنی بلکه یک ابزار اقتصادی و کاربردی برای صنایع مختلف به شمار می آید.

انواع جوشکاری قوس الکتریکی

انواع جوشکاری قوس الکتریکی نقش بسیار مهمی در صنایع مختلف دارند و هر کدام متناسب با نیاز خاصی مورد استفاده قرار می گیرند. قوس الکتریکی در جوشکاری به عنوان منبع اصلی حرارت عمل می کند و حرارت حاصل از قوس الکتریکی می تواند به راحتی فلزات را ذوب کرده و یک اتصال مقاوم ایجاد نماید. یکی از پرکاربردترین روش ها، جوشکاری قوس الکتریکی دستی است که در آن جوشکار به طور مستقیم قوس و حرکت الکترود را کنترل می کند و به همین دلیل نیاز به مهارت و تجربه بالایی دارد. به همین دلیل، آموزش جوشکاری با قوس الکتریکی همواره به عنوان یکی از مهم ترین بخش های یادگیری در کارگاه ها و مراکز آموزشی مطرح است.

این فرآیند به دلیل تنوع در تجهیزات و تکنیک ها به دسته های مختلفی تقسیم می شود که هر کدام ویژگی ها و کاربردهای خاص خود را دارند. به طور کلی می توان به جوشکاری قوس الکتریکی با الکترود روکش دار، جوشکاری گازی و جوشکاری تنگستن اشاره کرد که در مراحل بعدی به صورت جداگانه معرفی و بررسی خواهند شد. انتخاب هر کدام از این روش ها بسته به نوع فلز، ضخامت قطعه و شرایط کاری انجام می شود. در نهایت، شناخت درست انواع جوشکاری قوس الکتریکی باعث می شود کیفیت اتصال بالا برود و هزینه های تولید در پروژه های صنعتی کاهش پیدا کند.

جوشکاری قوس الکتریکی با الکترود روکش دار

یکی از متداول ترین نوع جوشکاری قوس، جوشکاری قوس فلزی محافظ (SMAW) است که به جوشکاری قوس فلزی دستی (MMAW) یا جوشکاری الکترود نیز معروف است. از یک جریان الکتریکی برای برخورد قوس بین ماده پایه و یک میله یا چوب الکترود مصرفی استفاده می شود. میله الکترود از ماده ای ساخته شده است که با ماده پایه در حال جوشکاری سازگار بوده و با شار پوشانده می شود که بخارهایی را به عنوان گاز محافظ به صورت لایه ای فراهم می کند. هر دو از منطقه جوش در برابر آلودگی جوی محافظت خواهند کرد.

هسته الکترود خود به عنوان ماده پر کننده عمل می کند و باعث می شود یک پر کننده جداگانه غیر ضروری باشد. این فرایند بسیار متنوع است و به آموزش و تجهیزات ارزان قیمت نیاز دارد. با این حال، زمان جوشکاری نسبتاً کند می باشد زیرا الکترودهای مصرفی باید مرتباً تعویض شوند. به علاوه، این فرایند معمولاً به جوشکاری مواد آهنی محدود می شود، اگر چه الکترودهای خاص امکان جوشکاری چدن، نیکل، آلومینیوم، مس و سایر فلزات را فراهم کرده اند. تطبیق پذیری این روش باعث محبوبیت آن در تعدادی از پروژه ها از جمله کار تعمیر و ساخت خواهد شد. برای آشنایی بیشتر با جزئیات و استانداردهای این روش، می توانید منابع آموزشی و راهنماهای جوشکاری قوس الکتریکی با الکترود دستی+pdf را مطالعه کنید.

جوشکاری گازی

جوشکاری گازی یکی از روش های سنتی و پرکاربرد در صنعت فلزکاری است که با استفاده از شعله حاصل از سوختن گازهایی مانند اکسی استیلن انجام می شود. در این فرآیند، حرارت تولیدی شعله باعث ذوب شدن لبه های فلز و در صورت نیاز افزودن میله پرکننده می شود. این روش با وجود آن که متفاوت از جوشکاری قوسی است، همچنان در کنار روش های نوین مانند جوش قوس الکتریکی کاربرد خود را در تعمیرات و کارهای سبک حفظ کرده است. برای بسیاری از هنرجویان که تازه وارد دنیای جوشکاری می شوند، شناخت تفاوت ها و شباهت ها میان روش های مختلف اهمیت زیادی دارد، چرا که سؤال هایی نظیر «قوس الکتریکی در جوشکاری چیست» یا «طول قوس در جوشکاری چیست» می تواند درک آن ها را از ساز و کار هر روش عمیق تر کند.

از سوی دیگر، استفاده از دستگاه جوش قوس الکتریکی در صنایع سنگین باعث شده جوشکاری گازی بیشتر در پروژه های کوچک تر و کارهای ظریف مانند لوله کشی و تعمیرات خودرو به کار رود. هر چند در این روش خبری از ایجاد قوس الکتریکی در جوشکاری نیست، اما اصل ماجرا یعنی تأمین حرارت کافی برای ذوب فلز همچنان برقرار است. جوشکاری گازی به دلیل تجهیزات ساده، هزینه پایین و قابلیت حمل آسان، انتخاب مناسبی برای کارگاه های کوچک است. با این حال، به دلیل حرارت پایینتر نسبت به جوشکاری قوسی، مقاومت و استحکام جوش ها کمتر است و به همین علت در پروژه های بزرگ اغلب جوش قوس الکتریکی جایگزین آن می شود.

جوشکاری تنگستن

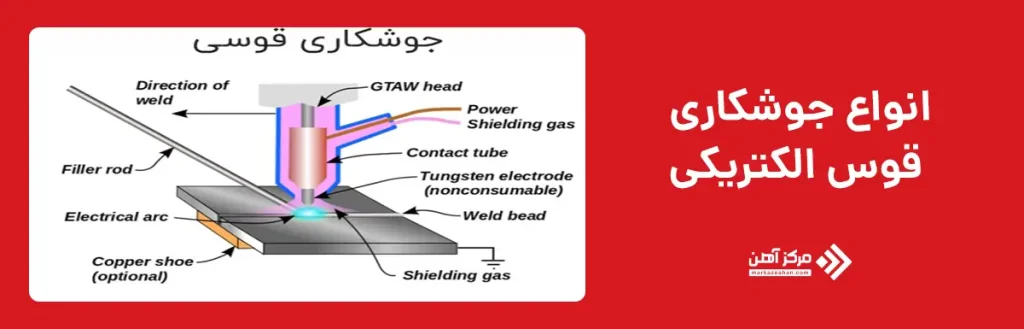

جوشکاری قوس تنگستن گاز (GTAW) یک فرایند جوشکاری دستی است که از الکترود غیر قابل مصرف ساخته شده از تنگستن، مخلوط گاز بی اثر یا نیمه بی اثر و یک ماده پر کننده جداگانه استفاده می کند. این روش به ویژه برای جوشکاری مواد نازک بسیار مفید است. با یک قوس پایدار و جوشکاری با کیفیت بالا انجام می شود اما به مهارت قابل توجهی نیاز دارد و تنها در سرعت های نسبتاً پایین قابل انجام است. تقریباً روی تمام فلزات قابل جوش قابل استفاده بوده، اگر چه بیشتر اوقات روی فولاد ضد زنگ و فلزات سبک اعمال می شود. این ماده اغلب در مواقعی که جوشکاری با کیفیت، بسیار مد نظر باشد مانند: جوشکاری دوچرخه، هواپیما و کاربردهای دریایی مورد استفاده قرار می گیرد.

جوشکاری قوس پلاسما از الکترود تنگستن نیز استفاده می کند اما از گاز پلاسما برای ساخت قوس مورد استفاده قرار می گیرد. به دلیل جریان پایدار، این روش می تواند در طیف وسیعی از ضخامت مواد از فرآیند GTAW استفاده شود و بسیار سریع تر است. این ماده را می توان برای همه مواد مشابه GTAW به جز منیزیم استفاده کرد. جوشکاری خودکار فولاد ضد زنگ یکی از مهم ترین کاربردهای این فرایند به حساب می آید. تنوع فرایند برش پلاسما، یک فرایند کارآمد برش فولاد می باشد. سایر فرایندهای جوشکاری قوس شامل جوشکاری هیدروژن اتمی، جوشکاری قوس کربن، جوشکاری الکتریکی، جوشکاری الکتروگاز می شود.

دستگاه جوش قوس الکتریکی

دستگاه جوشکاری قوس الکتریکی یکی از مهم ترین تجهیزات در صنعت فلزکاری است که برای ایجاد حرارت لازم جهت ذوب فلزات مورد استفاده قرار می گیرد. برای درک بهتر باید ابتدا بدانیم جوشکاری قوس الکتریکی چیست؛ این فرآیند در اصل روشی است که در آن قوس الکتریکی بین الکترود و قطعه کار ایجاد شده و حرارت بسیار زیادی تولید می کند تا فلزات در محل اتصال ذوب شوند. دستگاه های جوشکاری با فرایند قوس الکتریکی معمولاً از دو نوع جریان متناوب (AC) یا مستقیم (DC) استفاده می کنند و بسته به نوع جوشکاری و جنس فلز انتخاب می شوند. یکی از رایج ترین روش ها، جوشکاری با قوس الکتریکی SMAW یا همان جوشکاری با الکترود روکش دار است که در آن دستگاه وظیفه تأمین جریان مناسب برای ایجاد قوس را بر عهده دارد. همچنین در بسیاری از صنایع، جوشکاری با قوس الکتریکی دستی کاربرد فراوانی دارد زیرا انعطاف پذیر بوده و برای ساخت، تعمیرات و پروژه های کوچک بسیار مؤثر است. این دستگاه ها در انواع ترانسفورماتوری، رکتیفایری و اینورتری تولید می شوند و هر کدام مزایا و معایب خاص خود را دارند. انتخاب دستگاه مناسب به عواملی مانند ضخامت قطعه، نوع الکترود، شرایط محیطی و مهارت جوشکار بستگی دارد. در نهایت، دستگاه جوش قوس الکتریکی به دلیل سادگی، قابلیت حمل و تنوع کاربرد، جایگاه ویژه ای در صنایع مختلف به ویژه ساختمان سازی و ساخت تجهیزات فلزی پیدا کرده است.

| نوع دستگاه جوش قوس الکتریکی | منبع تغذیه | ویژگی ها | کاربردها | معایب |

|---|---|---|---|---|

| ترانسفورماتوری (AC) | جریان متناوب (AC) | ساده، ارزان، نگهداری آسان | کارهای سبک و ساختمانی | کنترل قوس سخت تر، کیفیت جوش پایین تر |

| رکتیفایری (DC) | جریان مستقیم (DC) | پایداری بیشتر قوس، کیفیت بالاتر جوش | صنایع سنگین، جوشکاری دقیق | سنگین و پرهزینه تر نسبت به AC |

| اینورتری | AC ورودی → DC خروجی (مدرن) | سبک، قابل حمل، مصرف برق کم، قابلیت تنظیم دقیق | کارگاهی، صنعتی، تعمیرات و پروژه های ظریف | قیمت بالاتر، حساس به نوسانات برق |

| SMAW (الکترود روکشدار) | AC یا DC | متداول ترین نوع، نیاز به تجهیزات کم | جوشکاری دستی، ساخت و تعمیرات | سرعت پایین، نیاز به تعویض مداوم الکترود |

طول قوس در جوشکاری چیست؟

در جوشکاری به روش قوس الکتریکی، یکی از عوامل بسیار مهمی که کیفیت نهایی اتصال را تعیین می کند، طول قوس است. طول قوس در واقع فاصله بین نوک الکترود و سطح فلز پایه در هنگام جوشکاری است. اگر این فاصله خیلی کم باشد، نوک الکترود به قطعه برخورد کرده و باعث ایجاد عیوبی مانند چسبندگی می شود. در مقابل، اگر طول قوس زیاد باشد، قوس ناپایدار شده و پاشش فلز و حوضچه جوش ضعیف به وجود می آید. به همین دلیل، در جوشکاری قوس الکتریکی (که به انگلیسی Shielded Metal Arc Welding یا به اختصار SMAW شناخته می شود) کنترل این عامل اهمیت زیادی دارد. در جوشکاری قوس الکتریکی به انگلیسی اصطلاح “Arc Length” برای طول قوس به کار می رود. در جوشکاری قوس الکتریکی رعایت طول مناسب باعث می شود قوس پایدار بماند، نفوذ فلز ذوب شده یکنواخت باشد و جوش از استحکام کافی برخوردار گردد. در نتیجه، مهارت جوشکار در تنظیم طول قوس نقش کلیدی در دستیابی به جوش با کیفیت دارد.

نقش حرارت حاصل از قوس الکتریکی در جوشکاری

حرارت ایجاد شده در قوس الکتریکی در جوشکاری اصلی ترین عامل برای ذوب فلزات و ایجاد اتصال پایدار است. در واقع، وقتی صحبت از این روش می شود باید پرسید قوس الکتریکی جوشکاری چیست؛ پاسخ این است که یک پدیده الکتریکی است که در آن جریان بین الکترود و قطعهکار عبور کرده و گرمای بسیار شدیدی تولید می کند. این گرما در فرایند جوشکاری قوس الکتریکی به گونه ای متمرکز می شود که فلزات در محل اتصال ذوب شده و پس از سرد شدن یک اتصال محکم تشکیل می دهند. به همین دلیل است که جوشکاری با قوس الکتریکی در صنایع سنگین، ساختمانی و خودروسازی جایگاه ویژه ای دارد.

نقش های کلیدی حرارت حاصل از قوس الکتریکی:

- ذوب کردن سطح فلزات برای ایجاد حوضچه جوش.

- تأمین انرژی لازم جهت ترکیب الکترود یا سیم پرکننده با فلز پایه.

- کمک به حذف ناخالصی ها و ایجاد یک جوش تمیز.

- کنترل عمق نفوذ جوش و کیفیت نهایی اتصال.

عوامل مهم در جوشکاری قوس الکتریکی

در جوشکاری قوس الکتریکی با الکترود روکش دار کیفیت نهایی اتصال به عوامل مختلفی بستگی دارد که باید به درستی کنترل شوند. انتخاب مناسب جریان، تنظیم قوس جوش، سرعت حرکت و زاویه قرارگیری الکترود همگی در ظاهر، استحکام و دوام جوش اثر مستقیم دارند. آشنایی با این عوامل و استفاده از ابزار جوش قوس الکتریکی در جدول به جوشکار کمک می کند تا فرایند با کیفیت تری داشته باشد. در ادامه مهم ترین پارامترها را بررسی می کنیم:

شدت جریان

شدت جریان در جوشکاری تعیین کننده میزان حرارت تولیدی است. جریان بالا باعث نفوذ عمیقتر اما افزایش پاشش می شود، در حالی که جریان کم جوش ضعیف و سطحی ایجاد می کند. انتخاب جریان باید متناسب با نوع فلز و ضخامت آن باشد.

طول قوس

طول قوس به معنی فاصله بین نوک الکترود و قطعهکار است. طول زیاد قوس باعث ناپایداری و پاشش می شود، در حالی که طول کوتاه اتصال را ناقص و چسبنده میسازد. تنظیم قوس جوش در این بخش اهمیت زیادی دارد.

سرعت پیشروی

سرعت حرکت الکترود در طول خط جوش، میزان نفوذ و پهنای جوش را مشخص می کند. سرعت کم موجب جوش عمیق اما پهن می شود و سرعت زیاد جوش سطحی و ضعیف ایجاد می کند.

زاویه الکترود

زاویه صحیح الکترود نسبت به سطح کار باعث پایداری قوس و توزیع یکنواخت فلز پرکننده می شود. زاویه نادرست می تواند حوضچه جوش را به هم بریزد و کیفیت اتصال را کاهش دهد.

نکات ایمنی در جوشکاری با قوس الکتریکی

عمل جوشکاری به نوبه خود می تواند خطرناک باشد و جوشکاری قوس الکتریکی خطرناک تر. با این حال، با استفاده از فناوری جدید و محافظت های مناسب می توان خطرات جراحت یا مرگ ناشی از جوشکاری را تا حد زیادی کاهش داد. در واقع رعایت نکات ایمنی هنگام کار با قوس الکتریکی در جوشکاری ضروری است، زیرا این قوس حرارت و نور شدیدی تولید می کند. استفاده از تجهیزات حفاظتی مانند ماسک، دستکش و لباس ایمنی می تواند خطرات احتمالی را به حداقل برساند.

خطر گرما، آتشسوزی و انفجار

از آنجا که بسیاری از روش های جوشکاری معمول جوشکاری قوس الکتریکی، خطر سوختگی ناشی از گرما و جرقه در آن قابل توجه است، برای جلوگیری از آن ها، جوشکاران لباس محافظ به شکل دستکش چرمی سنگین و کت محافظ آستین بلند می پوشند تا از خطر قرار گرفتن در معرض گرمای شدید شعله های آتش و جرقه جلوگیری کنند. استفاده از گازهای فشرده و شعله های آتش در بسیاری از فرایندهای جوشکاری نیز باعث انفجار و خطر آتش سوزی می شود. برخی اقدامات احتیاطی معمول شامل محدود کردن میزان اکسیژن هوا و دور نگه داشتن مواد قابل احتراق از محل کار می تواند در کاهش خطرات موثر باشد.

خطر برق زدگی در جوشکاری

یکی دیگر از خطرات که در جوشکاری قوس الکتریکی بیشتر است، قرار گرفتن در معرض روشنایی ناحیه جوش منجر به وضعیتی به نام چشم قوسی می شود که در آن نور ماورا بنفش باعث التهاب قرنیه شده و می تواند شبکیه چشم را بسوزاند. برای جلوگیری از این اتفاقات از عینک های جوشکاری و کلاه مورد استفاده قرار می گیرد. در سال های اخیر مدل های جدید کلاه ایمنی با صفحه ای تولید شده اند که به طور خودکار به صورت الکترونیکی تیره می شوند. برای محافظت از چشم های رهگذران، پرده های جوشکاری شفاف اغلب منطقه جوش را احاطه می کند. توجه کنید هرگز بدون عینک و محافظ اقدام به جوشکاری نکنید.

خطرات دود شیمیایی در جوشکاری

جوشکارها در حین جوشکاری قوس الکتریکی بیشتر در معرض گازهای خطرناک و ریزگردها قرار دارند. فرایندهایی مانند جوشکاری قوس الکتریکی هسته شار و جوشکاری قوس فلزی محافظ، دود حاوی ذرات انواع مختلف اکسیدها را تولید می کنند. اندازه ذرات مورد نظر بر روی سمیت گازها تأثیر می گذارد که ذرات کوچکتر خطر بیش تری دارشته. علاوه بر این، بسیاری از فرایندهای گازهای مختلف (معمولاً دی اکسید کربن و ازن) تولید می کنند که در صورت ناکافی بودن تهویه می توانند خطرناک باشند.

جوشکاری انواع دیگری از قبیل موارد مذکور دارد: جوشکاری اتمی هیدروژن، جوشکاری مقاومتی، جوشکاری هوا استیلن، جوشکاری با اکسیژن استیلن، جوشکاری با گاز پروپان، جوشکاری بوسیله گاز و فشار و … . هر نوع از جوشکاری کارایی مخصوص به خود را دارد. جوشکاری قوس الکتریکی به نوبه خود نیاز به تمرکز بیشتر داشته و خطرناک تر است. اگر در این زمینه فعالیت دارید و یا می خواهید این حرفه را تحت عنوان شغل خود انتخاب کنید با نکاتی که در این مقاله آورده شده است تا حدودی می توانید اطلاعات خود را کامل کنید.

جمع بندی

در نهایت می توان گفت جوشکاری با قوس الکتریکی یکی از پرکاربردترین و مهم ترین روش های اتصال فلزات در صنایع مختلف است. این فرآیند با استفاده از حرارت شدید ایجاد شده توسط قوس الکتریکی در جوشکاری، امکان ذوب و اتصال محکم فلزات را فراهم می کند. تنوع در روش ها، از جوشکاری دستی با الکترود روکش دار گرفته تا جوشکاری تنگستن و گازی، باعث شده این تکنیک پاسخگوی نیازهای متنوع صنعتی باشد. با وجود مزایا و انعطاف پذیری بالا، رعایت نکات ایمنی و انتخاب صحیح پارامترها اهمیت بسیاری در کیفیت و ایمنی جوش دارد. به همین دلیل، آموزش و مهارت عملی در کنار استفاده از تجهیزات استاندارد، کلید موفقیت در اجرای جوشکاری قوس الکتریکی به شمار می رود.

سوالات متداول

قوس الکتریکی در جوشکاری منبع اصلی حرارت است که با دمای بسیار بالا فلزات را ذوب می کند. همچنین محیطی یونیزه و رسانا ایجاد می کند تا جریان الکتریکی بین الکترود و قطعهکار برقرار شود.

برای جوشکاری قوس الکتریکی از منابع انرژی الکتریکی شامل جریان مستقیم (DC) و جریان متناوب (AC) استفاده می شود. این انرژی می تواند از ژنراتور، ترانسفورماتور یا رکتیفایر تأمین گردد.

در جوشکاری با الکترود روکش دار (SMAW) الکترود مصرفی با روکش فلاکس استفاده می شود. در MIG از سیم جوش مصرفی و گاز محافظ و در TIG از الکترود تنگستنی غیر مصرفی همراه با گاز محافظ بهره گرفته می شود.

عواملی مانند تنظیم صحیح جریان و ولتاژ، انتخاب مناسب الکترود یا سیم جوش و تمیزی سطح فلز بر کیفیت جوشکاری مؤثرند. همچنین گاز محافظ، زاویه و سرعت حرکت دست جوشکار و مهارت او نقش تعیین کننده دارند.

در جوشکاری قوس الکتریکی باید از تجهیزات حفاظتی مانند ماسک، دستکش و لباس مناسب برای جلوگیری از سوختگی و آسیب چشمی استفاده شود. همچنین تهویه مناسب و رعایت اصول ایمنی در برابر برق گرفتگی و آتش سوزی ضروری است.