فورج گرم چیست؟ فرایند، دماهای بهینه،روش فورج گرم

دسترسی سریع به محتوای این مطلب

فورج گرم یکی از روش های پیشرفته برای شکل دهی فلزات است که در آن فلزات تحت فشار و در دمای بالا قرار می گیرند تا تغییر شکل دهند. این فرآیند به دلیل قابلیت ایجاد قطعات با ویژگی های مکانیکی عالی و کاهش ضایعات، در صنایع مختلف به ویژه صنعت خودروسازی، هوافضا و تولید قطعات پیچیده کاربرد دارد. با توجه به اهمیت مواد اولیه در این فرآیند، تغییرات در قیمت آهن میتواند تأثیر زیادی بر هزینههای تولید قطعات فورج گرم داشته باشد و نیاز به مدیریت دقیق در تأمین مواد اولیه داشته باشد.

فرآیند فورج گرم شامل استفاده از پرس فورج گرم و دستگاه فورج گرم برای شکل دهی فلزات است که به طور ویژه برای تولید قطعات پیچیده مانند فورج گرم پیچ، فورج گرم قطعات و تولید پیچ به روش فورج گرم کاربرد دارد. این روش نسبت به ، به دلیل دماهای بالاتر، انعطاف پذیری بیشتری در شکل دهی و تغییرات فیزیکی مواد فراهم می کند. در نتیجه، قطعاتی با دقت بالا و مقاومت مکانیکی بهتر تولید می شوند. همچنین، به دلیل دمای بالای فرآیند، روغن فورج گرم و سایر مایعات خاص برای کاهش اصطکاک و دمای قالب استفاده می شود. در این مقاله، به بررسی جزئیات این فرآیند، دماهای بهینه، مزایای فورج گرم، تجهیزات لازم و استانداردهای کنترل کیفیت خواهیم پرداخت.

فورج گرم چیست؟

فورج گرم به فرآیندی گفته میشود که در آن یک فلز یا آلیاژ، تحت تاثیر فشار و دمای بالا شکل داده میشود. این فرآیند برای مواد فلزی مختلف از جمله فولاد، آلومینیوم، مس و آلیاژهای آنها کاربرد دارد. در این فرایند، قطعه فلزی تحت فشار قرار گرفته و به شکل مورد نظر در میآید. یکی از مزایای این فرآیند این است که به دلیل دمای بالا، فلز به راحتی شکل میگیرد و خواص مکانیکی آن بهبود مییابد.

خدمات فورج گرم شامل انواع خدمات برای تولید قطعات با ویژگیهای مکانیکی خاص و دقت بالا است. این خدمات معمولاً شامل طراحی و تولید قطعات پیچیده، از جمله پیچها و مهرهها، با استفاده از فرآیند فورج گرم میشود. شرکتهای متخصص در این زمینه با استفاده از پرس فورج گرم و دستگاه فورج گرم، قطعاتی با مقاومت بالا و خواص مکانیکی مناسب تولید میکنند.

فرآیند فورجینگ گرم باعث ایجاد قطعاتی با دقت بالا و خواص مکانیکی قوی میشود. به طور مثال، در فورج گرم پیچ، قطعات پیچیدهای تولید میشوند که مقاومت بالا و عمر طولانی دارند. این فرآیند معمولاً در صنعت خودرو، دفاع و صنایع هوافضا برای تولید قطعات حیاتی استفاده میشود. همچنین، با توجه به نیاز به فلزات مقاوم و با کیفیت در این صنایع، قیمت میلگرد که یکی از مواد اصلی در فرآیند فورج گرم است، نقش زیادی در هزینه نهایی تولید قطعات دارد. تغییرات در قیمت میلگرد میتواند تأثیر زیادی بر قیمت تمام شده قطعات فورج گرم داشته باشد.

کاربردهای فورج گرم

فورج گرم به دلیل ویژگی های خاصی که دارد، در بسیاری از صنایع به عنوان یک روش تولید قطعات با کیفیت بالا و ویژگی های مکانیکی عالی کاربرد دارد. این فرآیند با استفاده از دمای بالا و فشار مناسب، توانایی ایجاد قطعاتی با مقاومت و استحکام بالاتر را فراهم می آورد. این ویژگی ها به خصوص در صنایعی که نیاز به قطعاتی با عملکرد بالای مکانیکی دارند، اهمیت ویژه ای پیدا می کند. همچنین، در فرآیندهای تولید پیچیده و دقت بالا، فورج گرم نقش بسیار مهمی ایفا می کند.

از جمله مهم ترین کاربردهای این فرآیند می توان به موارد زیر اشاره کرد:

- صنعت خودروسازی: تولید قطعات پیچیده ای همچون محور، چرخ، قطعات موتور و بخش هایی از بدنه خودرو که نیاز به استحکام بالا دارند.

- صنعت هوافضا: ساخت قطعات فلزی مقاوم در برابر دما و فشار بالا، مانند قطعات موتورهای هواپیما و فضاپیما.

- ساخت ابزارآلات سنگین: تولید دستگاه ها و قطعاتی که در صنایع نفت، گاز و استخراج معادن مورد استفاده قرار می گیرند.

- تولید پیچ و مهره های مقاوم: تولید پیچ های مورد نیاز برای ساخت ماشین آلات سنگین و دستگاه های صنعتی که به استحکام و دوام بالا نیاز دارند.

- ساخت قطعات انرژی هسته ای: استفاده از فورج گرم برای تولید قطعات مقاوم به شرایط سخت در نیروگاه های هسته ای و دستگاه های مرتبط.

فورج گرم به دلیل افزایش مقاومت قطعات تولیدی، در صنعت تولید پیچ به روش فورج گرم نیز بسیار مهم است. این نوع تولید قطعات، نیاز به قالب فورج گرم خاصی دارد که در آن فلز در دمای بالا و تحت فشار شکل می گیرد. یکی از کاربردهای مهم دیگر فورج گرم، فورجینگ میلگرد است که در تولید میلگردهای مقاوم و با ویژگیهای مکانیکی بالا برای استفاده در ساختمانسازی و صنایع مختلف بسیار کاربرد دارد. این فرآیند فورجینگ میلگرد با دما و فشار مناسب به میلگردها استحکام و انعطافپذیری مورد نیاز را میدهد و آنها را برای استفاده در سازههای سنگین آماده میکند.

چه زمانی فورج گرم را انتخاب کنیم؟

انتخاب روش فورج گرم بستگی به شرایط خاص هر فرآیند تولید دارد و باید با دقت زیادی انجام شود. این تصمیم تحت تأثیر عوامل مختلفی قرار می گیرد که همگی بر کیفیت قطعه نهایی و هزینه تولید تأثیر دارند. فرآیند فورج گرم، به ویژه در مواردی که نیاز به دقت بالا و استحکام عالی است، انتخاب بسیار مناسبی خواهد بود. در اینجا به برخی از عواملی که باید هنگام انتخاب این روش در نظر گرفت، اشاره می کنیم:

- نوع فلز: برای فلزات نرم تر مانند آلومینیوم یا مس که نیاز به انعطاف پذیری بیشتری دارند، فورج گرم انتخاب بهتری است، زیرا این فلزات در دمای بالا بهتر شکل می گیرند و خواص بهتری از خود نشان می دهند.

- قطعات پیچیده: اگر قطعه ای پیچیده با شکل های هندسی خاص نیاز باشد، استفاده از پرس هیدرولیک فورج گرم به دلیل دقت بالاتر، مناسب تر خواهد بود. این روش برای تولید قطعاتی که نیاز به جزئیات دقیق دارند و در دماهای بالا شکل پذیری بهتری دارند، بسیار کارآمد است.

- نیاز به ویژگی های مکانیکی خاص: اگر نیاز به قطعات با استحکام بالا و ویژگی های مکانیکی خاص، مانند مقاومت در برابر فشار و دمای زیاد باشد، فرآیند فورج گرم توصیه می شود. این روش به دلیل اثرات مثبت دما بر روی ساختار دانه ها، خواص مکانیکی قطعه را بهبود می بخشد.

این انتخاب باید با توجه به نوع محصول، خواص مورد نظر و هزینه های تولید انجام شود. همچنین، برای پروژه هایی که نیاز به تولید قطعات با مقاومت بالا و استحکام زیاد دارند، فورج گرم انتخاب مناسبی است. تصمیم گیری صحیح در این زمینه باعث کاهش ضایعات، بهبود کیفیت محصول و کاهش هزینه های تولید می شود.

دمای مناسب فورج گرم برای فلزات مختلف

دمای مناسب برای فورج گرم قطعات بستگی به نوع فلز مورد استفاده دارد. هر فلز ویژگی های خاصی دارد که برای رسیدن به بهترین نتیجه در فرآیند فورج گرم باید دمای مناسب آن را در نظر گرفت. دمای بهینه برای فلزات مختلف به شرح زیر است:

| فلز | |

|---|---|

| فولاد | 1100-1300 |

| آلومینیوم | 400-500 |

| مس | 700-800 |

این دماها باعث می شوند که فلز به راحتی شکل گیرد و خواص مکانیکی آن بهبود یابد. در دماهای بالاتر، ذرات فلز به راحتی حرکت کرده و ساختار دانه ها به طور مطلوبی تنظیم می شود، که موجب افزایش استحکام و مقاومت قطعه در برابر تنش ها می شود. بنابراین، انتخاب دمای مناسب برای هر فلز نقش بسیار مهمی در به دست آوردن قطعاتی با ویژگی های مطلوب ایفا می کند.

تجهیزات و ابزار در فورج گرم

برای اجرای خدمات فورج گرم و تولید قطعات با ویژگی های مکانیکی مناسب، استفاده از تجهیزات خاص و دقیق ضروری است. این تجهیزات به گونه ای طراحی شده اند که توانایی اعمال فشار و دمای بالا را به فلزات داشته باشند و فرآیند شکل دهی را با دقت و کیفیت بالا انجام دهند. در این فرآیند، استفاده از دستگاه ها و ابزارهای ویژه می تواند تأثیر زیادی در کیفیت قطعات نهایی داشته باشد.

در ادامه به شرح مهم ترین تجهیزات و ابزارهای مورد استفاده در فرآیند فورج گرم می پردازیم:

- دستگاه فورج گرم: این دستگاه ها برای اعمال فشار به فلزات و شکل دهی آن ها تحت دمای بالا طراحی شده اند. دستگاه های فورج گرم معمولاً توانایی اعمال فشار زیاد را دارند و به گونه ای ساخته می شوند که می توانند انواع فلزات و آلیاژها را به شکل های پیچیده تبدیل کنند.

- پرس فورج گرم: پرس های فورج گرم ابزارهای دیگری هستند که در فرآیند تغییر شکل فلزات استفاده می شوند. این پرس ها به صورت هیدرولیک یا مکانیکی عمل کرده و فلزات را تحت فشار قرار می دهند تا به شکل مورد نظر برسند. استفاده از پرس هیدرولیک فورج گرم می تواند دقت فرآیند را افزایش دهد.

- روغن فورج گرم: برای کاهش اصطکاک و جلوگیری از گرم شدن بیش از حد قطعه، از روغن های خاص فورج گرم استفاده می شود. این روغن ها علاوه بر کاهش اصطکاک، باعث بهبود سطح قطعات و جلوگیری از آسیب به قالب می شوند.

- قالب فورج گرم: برای شکل دهی دقیق به قطعات، از قالب های خاص فورج گرم استفاده می شود. این قالب ها معمولاً از جنس فولاد یا آلیاژهای مقاوم به حرارت ساخته می شوند و می توانند شکل های پیچیده را با دقت بالا به فلزات منتقل کنند.

علاوه بر این تجهیزات، دستگاه های کنترل دما و فشار برای نظارت و حفظ دمای بهینه در فرآیند فورج گرم ضروری هستند. این دستگاه ها کمک می کنند تا دما در محدوده مناسب نگه داشته شود و فشار به درستی اعمال شود تا قطعه نهایی با ویژگی های مطلوب تولید شود.

مراحل اجرای فرآیند فورج گرم

فرآیند فورج گرم یک روش پیچیده و دقیق است که نیازمند انجام مراحل مختلف به طور مرتب و به دقت است. هر مرحله از این فرآیند برای دستیابی به قطعات با خواص مکانیکی و ظاهری مطلوب ضروری است. در این فرآیند، دقت در انتخاب مواد اولیه، کنترل دما و فشار، و شکل دهی صحیح قطعه، نقش مهمی در کیفیت نهایی قطعات دارد. در ادامه به بررسی مراحل اصلی فورج گرم پرداخته می شود.

- انتخاب فلز مناسب: اولین و مهم ترین مرحله در فرآیند فورج گرم، انتخاب فلز مناسب است. انتخاب فلز بستگی به خواص مکانیکی مورد نظر و نوع محصول دارد. به طور مثال، برای تولید قطعاتی با مقاومت بالا، انتخاب آلیاژهای فولادی یا تیتانیومی مناسب است. علاوه بر این، نوع کاربرد قطعه نیز در انتخاب فلز تأثیرگذار است. برخی فلزات مانند آلومینیوم در دماهای پایین تر فورج گرم می شوند و برخی دیگر مانند فولاد نیاز به دماهای بالاتری دارند.

- گرم کردن فلز: پس از انتخاب فلز مناسب، مرحله بعدی گرم کردن فلز در دمای مناسب است. دمای مورد نیاز بستگی به نوع فلز و خواص آن دارد. در این مرحله، فلز تا دمای خاصی که به آن دمای فورج گفته می شود، گرم می شود تا قابلیت شکل دهی تحت فشار را پیدا کند. در این مرحله، ممکن است از کوره های پیش گرم یا دیگر دستگاه های حرارتی برای رساندن فلز به دمای مطلوب استفاده شود.

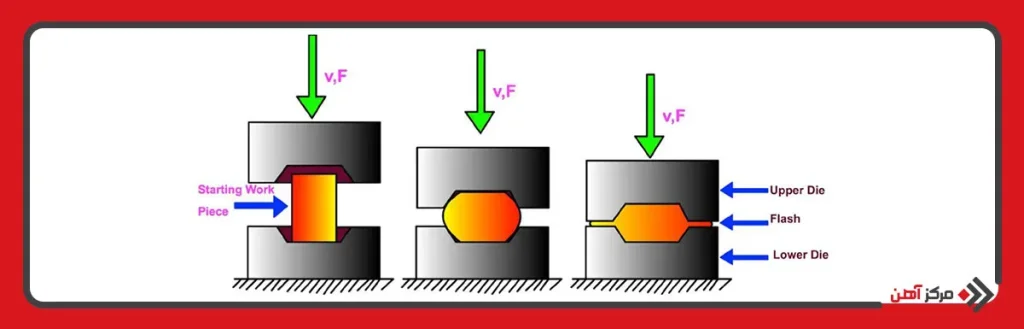

- شکل دهی تحت فشار: هنگامی که فلز به دمای مورد نظر رسید، آن را تحت فشار قرار می دهند تا به شکل نهایی تبدیل شود. این مرحله ممکن است با استفاده از پرس فورج گرم یا دستگاه فورج گرم انجام شود. در این مرحله، فشار به فلز اعمال می شود تا شکل مورد نظر ایجاد شود. بسته به پیچیدگی قطعه، این فشار ممکن است در چندین مرحله و به تدریج افزایش یابد تا قطعه به دقت مورد نظر برسد.

- سرد کردن قطعه: بعد از اینکه قطعه به شکل نهایی درآمد، باید به طور کنترل شده سرد شود. این مرحله بسیار حیاتی است زیرا سرعت سرد شدن می تواند بر ویژگی های مکانیکی قطعه تأثیر بگذارد. معمولاً این کار با استفاده از سیستم های خنک کننده ویژه یا با استفاده از هوا انجام می شود تا قطعه به سرعت و به طور یکنواخت سرد شود.

تمامی این مراحل باید با دقت و توجه بالا انجام شوند تا قطعات نهایی دارای خواص مکانیکی عالی و دقت بالا باشند. کنترل دقیق دما و فشار در هر مرحله از فرآیند، از جمله استفاده از روغن فورج گرم برای کاهش اصطکاک و حفظ دمای مناسب، به افزایش کیفیت نهایی کمک می کند.

مزایا و معایب روش فورج گرم

روش فورج گرم به عنوان یکی از پیشرفته ترین تکنیک ها برای شکل دهی فلزات، دارای مزایای زیادی است که آن را در صنایع مختلف محبوب کرده است. این مزایا باعث می شود که فورج گرم به عنوان یک فرآیند مناسب برای تولید قطعات با ویژگی های مکانیکی عالی و دقت بالا در بسیاری از کاربردهای صنعتی استفاده شود. با این حال، این روش با برخی چالش ها و معایب نیز همراه است که باید قبل از استفاده در نظر گرفته شوند.

مزایا:

- تولید قطعات با ویژگی های مکانیکی عالی: یکی از بزرگ ترین مزایای فورج گرم، بهبود خواص مکانیکی قطعات است. با استفاده از این روش، فلزات به دلیل اعمال فشار در دمای بالا، ساختار دانه های متراکم تری پیدا می کنند که موجب افزایش استحکام و مقاومت آنها در برابر خستگی، خوردگی و سایش می شود. این ویژگی ها باعث می شود که قطعات تولیدی از دوام بالاتری برخوردار باشند.

- کاهش ضایعات فلزی: در فرآیند فورج گرم، به دلیل تغییر شکل فلز تحت فشار و در دمای بالا، ضایعات فلزی به میزان قابل توجهی کاهش می یابد. این فرآیند می تواند به بهینه سازی استفاده از مواد اولیه کمک کرده و هزینه های تولید را کاهش دهد.

- امکان تولید قطعات پیچیده با دقت بالا: فورج گرم به دلیل قدرت شکل دهی تحت فشار در دماهای بالا، امکان تولید قطعات پیچیده با دقت بسیار بالا را فراهم می آورد. این ویژگی برای تولید قطعاتی که نیاز به دقت و جزئیات زیاد دارند، مانند قطعات خودرو و هوافضا، بسیار مفید است.

معایب:

- هزینه های بالاتر به دلیل نیاز به تجهیزات خاص: فرآیند فورج گرم به تجهیزات و دستگاه های خاصی نیاز دارد که هزینه های بالایی را در بر می گیرد. دستگاه هایی مانند پرس فورج گرم، دستگاه فورج گرم و قالب های فورج گرم می توانند هزینه های اولیه بالایی داشته باشند. علاوه بر این، هزینه های نگهداری و تعمیرات این تجهیزات نیز می تواند بر هزینه های کلی تولید تاثیرگذار باشد.

- نیاز به کنترل دقیق دما و فشار: برای دستیابی به نتایج مطلوب در فرآیند فورج گرم، نیاز به کنترل دقیق دما و فشار در هر مرحله از تولید است. عدم کنترل صحیح این عوامل می تواند منجر به تولید قطعات با خواص مکانیکی ضعیف یا تغییرات نامطلوب در شکل قطعه شود. بنابراین، کنترل و نظارت مستمر بر این پارامترها از اهمیت ویژه ای برخوردار است.

در مجموع، اگرچه فورج گرم دارای مزایای قابل توجهی است که آن را به یک گزینه مناسب برای تولید قطعات با ویژگی های عالی تبدیل کرده، اما معایب مرتبط با هزینه های بالا و نیاز به دقت زیاد در فرآیند نیز باید در نظر گرفته شوند. در مقابل، فورج سرد به عنوان یک روش اقتصادی تر برای تولید قطعات با دقت بالا و هزینه های کمتر شناخته می شود، ولی این فرآیند معمولاً برای فلزات با خواص مکانیکی خاص یا قطعات پیچیده تر مناسب نیست. انتخاب بین فورج گرم و فورج سرد بستگی به نوع فلز، خواص مورد نظر و پیچیدگی قطعه دارد.

کنترل کیفیت و استانداردها در فورج گرم

کنترل کیفیت فورج گرم از اهمیت ویژه ای برخوردار است زیرا این فرآیند مستقیماً بر خواص مکانیکی و ظاهری قطعات تأثیر می گذارد. به ویژه در صنایعی مانند خودروسازی، هوافضا و تولید ابزارآلات صنعتی، دقت در کنترل کیفیت می تواند تضمینی برای عملکرد مطلوب و ایمنی قطعات باشد. برای اطمینان از کیفیت قطعات تولیدی، لازم است که فرآیند فورج گرم تحت نظارت دقیق قرار گیرد و از استانداردهای خاصی پیروی کند. در ادامه به برخی از مهم ترین استانداردها و روش های کنترل کیفیت اشاره خواهیم کرد:

- بررسی ابعاد قطعه: در فرآیند فورج گرم، پس از شکل دهی قطعه تحت فشار، ابعاد قطعه باید با دقت اندازه گیری شوند. اندازه گیری دقیق ابعاد اطمینان می دهد که قطعه تولیدی مطابق با طراحی و نیازهای مهندسی باشد. استفاده از دستگاه های دقیق مانند گازومترها و کالیبراتورها برای بررسی ابعاد قطعه ضروری است.

- آزمایش خواص مکانیکی: خواص مکانیکی قطعه، مانند استحکام کششی، مقاومت به خستگی و سختی، باید بررسی شوند تا از کیفیت بالای قطعه اطمینان حاصل شود. این آزمایش ها معمولاً با استفاده از دستگاه های آزمایشگاهی مانند دستگاه کشش و دستگاه سختی سنج انجام می شود. اطمینان از این که قطعه به شرایط عملکردی خود پاسخ می دهد، در صنعت هایی مانند خودروسازی و هوافضا بسیار حیاتی است.

- بررسی سطح و ساختار دانه ها: یکی از نکات مهم در کنترل کیفیت فورج گرم، بررسی سطح و ساختار دانه های فلز است. در این مرحله، معمولاً از میکروسکوپ های الکترونی و میکروسکوپ های نوری برای مشاهده ساختار دانه ها و اطمینان از یکنواختی آن ها استفاده می شود. ساختار دانه ها تأثیر زیادی بر خواص مکانیکی قطعه دارد، به خصوص در رابطه با مقاومت به خوردگی و استحکام قطعات.

این کنترل ها به طور کلی به اطمینان از کیفیت و کارایی قطعات کمک می کنند و اجازه می دهند که تولیدکنندگان به قطعاتی با ویژگی های مطلوب و پایدار دست یابند. استانداردهای بین المللی مانند ISO و ASTM معمولاً به عنوان مبنای کنترل کیفیت در فرآیند فورج گرم مورد استفاده قرار می گیرند تا تضمین کنند که قطعات تولیدی مطابق با الزامات صنعت و مشتریان باشند.

جمع بندی

در نهایت، فورج گرم به عنوان یک روش پیشرفته و موثر برای شکل دهی فلزات، در بسیاری از صنایع کاربردهای گسترده ای دارد. این فرآیند با استفاده از دما و فشار بالا، امکان تولید قطعات مقاوم و دقیق را فراهم می آورد. انتخاب این روش به نوع فلز، خواص مکانیکی مورد نیاز و پیچیدگی قطعه بستگی دارد. به دلیل مزایای قابل توجه آن در تولید قطعات با کیفیت و استحکام بالا، فورج گرم به ویژه در صنایع خودروسازی، هوافضا و تولید ابزارآلات سنگین اهمیت ویژه ای دارد.

سوالات متداول

فورج گرم زمانی استفاده می شود که نیاز به تولید قطعات پیچیده یا فلزاتی با خواص مکانیکی خاص و مقاوم در برابر فشار و دما باشد.

دمای مناسب برای فولاد 1100-1300 درجه سانتی گراد، برای آلومینیوم 400-500 درجه سانتی گراد و برای مس 700-800 درجه سانتی گراد است.

تجهیزات اصلی فورج گرم شامل دستگاه فورج گرم، پرس فورج گرم، قالب فورج گرم و روغن فورج گرم است که برای شکل دهی دقیق و کاهش اصطکاک به کار می روند.

مراحل فورج گرم شامل انتخاب فلز مناسب، گرم کردن آن در دمای مطلوب، شکل دهی تحت فشار و در نهایت سرد کردن قطعه است.

مزایای فورج گرم شامل بهبود خواص مکانیکی و دقت بالا در تولید قطعات است، در حالی که معایب آن شامل هزینه های بالا و نیاز به کنترل دقیق دما و فشار است.

فورج گرم در صنایع خودروسازی برای تولید قطعات پیچیده، در هوافضا برای ساخت قطعات مقاوم به دما و فشار و در تولید ابزارآلات سنگین کاربرد دارد.

برای کنترل کیفیت قطعات فورج گرم، بررسی ابعاد دقیق قطعه، خواص مکانیکی و ساختار دانه ها از جمله روش های رایج است.