کارخانه فولاد آلیاژی ایران در سال 1369 تاسیس و در سال 1378 به بهره برداری رسید. این کارخانه اکنون نه تنها عنوان بزرگ ترین تولیدکننده فولاد آلیاژی در ایران را کسب نموده بلکه به یکی از بزرگ ترین و مدرن ترین کارخانجات در خاورمیانه تبدیل شده است. این کارخانه دارای چندین واحد اعم از واحد ذوب و ریخته گری، واحد نورد مقاطع سبک و سنگین، واحد عملیات حرارتی و تکمیل کاری می باشد که هر یک از این واحدها دارای پیشرفته ترین تجهیزات و فناوری های روز دنیا بوده و در نهایت امکان تولید فولاد آلیاژی با کیفیت بالا و مطابق استانداردهای جهانی را فراهم می سازد. در واقع این شرکت به عنوان واسطه ای میان شرکت های تولید فولاد و صنایع بزرگ همچون خودروسازی شناخته می شود و در نهایت محصولات تولیدی شرکت فولاد آلیاژی در صنایعی همچون نفت و گاز، پتروشیمی، خودروسازی و سایر صنایع مورد استفاده قرار می گیرد.

همان طور که ذکر شد کارخانه های این شرکت شامل کارخانه فولادسازی، نورد سنگین، نورد سبک و عملیات حرارتی و تکمیل کاری می باشد. همچنین واحدهای جنبی اعم از آزمایشگاه مرکزی نیز در این کارخانه موجود است. در ادامه به معرفی هر یک از این واحدها خواهیم پرداخت.

کارخانه فولادسازی

کارخانه فولادسازی شرکت فولاد آلیاژی ایران از سه قسمت اصلی ذوب، ریخته گری و واحد آماده سازی شمش فولادی و بلوم تشکیل شده است. ذوب در کوره های قوس الکتریکی صورت می گیرد. به طور کلی در این بخش از 3 کوره قوس الکتریکی، 3 کوره پاتیلی، یک واحد VD و یک واحد VOD برای ذوب فولاد استفاده می گردد. روند فرآیند ذوب به این صورت است که ابتدا ذوب در کوره قوس الکتریکی انجام گرفته و پس از آن مذاب درون پاتیل جهت انجام سایر عملیات به واحد LF منتقل می گردد. در این قسمت عملیاتی اعم از احیا و پالایش به کمک سرباره های مصنوعی، دمش گاز خنثی از کف پاتیل و در نهایت آلیاژسازی انجام می گیرد.

سپس در قسمت VD مذاب حاصله تحت عملیات کاهش هیدروژن و فشار قرار می گیرد. به طور کلی در واحد Vacuum Degassing عملیات گاززدایی از مذاب و حذف آخال های شناور انجام می گیرد. در مرحله آخر ذوب، مذاب در واحد VOD تحت عملیات کربن زدایی برای تولید فولادهای پر آلیاژ با کربن پایین قرار می گیرد.

واحد ریخته گری از دو بخش ریخته گری مداوم و ریخته گری شمش فولادی تشکیل شده است. در این کارخانه بیشتر از ریخته گری مداوم به جای ریخته گری تک باری استفاده می گردد که دارای مزایایی از جمله کاهش عیوب اعم از ناخالصی ها و آخال ها و ساختار همگن می باشد. دستگاه مورد استفاده جهت ریخته گری در این بخش از نوع قوسی با شعاع 10 متر می باشد. در نهایت محصول این بخش بلوم با ابعاد 250*230 میلی متر می باشد.

با این حال برای فولادهایی که امکان ریخته گری مداوم برای آن ها وجود ندارد از شمش ریزی استفاده می گردد که محصول این بخش شمش با ابعاد مختلف می باشد. سومین واحد در این بخش از کارخانه واحد آماده سازی شمش و بلوم می باشد. به منظور آماده سازی شمش و بلوم در این بخش آن ها را به آهستگی سرد کرده و در حین سرد کردن نواقص سطحی آن ها نیز بر طرف می گردد.

کارخانه نورد سنگین

در بخش نورد سنگین کارخانه فولاد آلیاژی ایران ابتدا شمش ها به وسیله کوره پیش گرم کن حرارت داده می شود و به دمای مطلوب نورد می رسد و سپس در قفسه های نورد، نورد می گردد. سپس محصول به واحد عملیات حرارتی فرستاده می شود. تجهیزات این بخش شامل سه دسته کلی زیر می باشد:

همچنین محصولات میانی اعم از بیلت به واحد نورد سبک فرستاده می شود. محصول نهایی این بخش در نورد سنگین شامل میلگرد از قطر 60 تا 200 میلی متر، چهارگوش از ابعاد 75*75 تا 160*160 و تسمه از عرض 100 تا 300 و ضخامت 13 تا 60 میلی متر و بیلت از سایز 75*75 تا 160* 160 میلی متر می باشد.

کارخانه نورد سبک

در این مرحله بیلت تولیدی در بخش نورد سنگین پیش گرم شده و پس از آن توسط استندها و قفسه های عمودی به مقاطع تبدیل می گردد. محصول مورد نظر پس از تولید در بسترهای خنک کننده برش داده شده و به کارخانه عملیات حرارتی و تکمیل کاری فرستاده می شود. تولید این بخش شامل میلگرد 12 تا 75 میلی متر، چهارگوش 40 تا 75 میلی متر، تسمه با عرض 25 تا 100 میلی متر و کویل محصولات از قطر 14 تا 22 میلی متر می باشد. در این واحد از تجهیزاتی اعم از کوره، ماشین پوسته کنی، انواع تجهیزات خنک کننده و سایر موارد استفاده می گردد. برای دریافت قیمت میلگرد به به صورات روزانه به سایت و کانال تلگرام ما مراجعه کنید.

واحد عملیات حرارتی

این بخش را می توان مهمترین بخش تولید محصولات فولاد آلیاژی ایران به حساب آورد. به سبب اهمیت بالا این واحد مجهز به پیشرفته ترین کارگاه عملیات حرارتی در سطح خاورمیانه و اروپا می باشد. علاوه بر عملیات حرارتی بر روی محصولات داخلی ، طبق سفارش مشتری عملیات حرارتی بر روی محصولات دیگر نیز انجام می گیرد. بخش عملیات حرارتی شامل دو قسمت آنیلینگ و سخت گردانی می باشد که در هر قسمت عملیات مختلفی بر روی محصول مورد نظر صورت می گیرد. در نهایت برای حصول اطمینان از عملیات حرارتی ، آزمایشات سختی سنجی بر روی محصول نهایی انجام می گیرد.

آزمایشگاه مرکزی

شرکت فولاد آلیاژی ایران مجهز به آزمایشگاه هایی به شرح زیر می باشد.

آزمایشگاه طیف سنجی: در این قسمت غلظت عناصر و جنس فلزات و میزان آلیاژهای آن ها بررسی می گردد که مجهز به دستگاه کوانتومتر و دستگاه لکو می باشد.

آزمایشگاه شیمی تر: این قسمت نیز دارای تجهیزاتی اعم از اسپکتروفتومتر، الکترودهای یون گزین و تجهیزات خردکن و آسیاب می باشد.

آزمایشگاه متالوگرافی: در این بخش ساختار ماکروسکوپی یا میکروسکوپی قطعات و ناخالصی آن ها با استفاده از دستگاه میکروسکوپ نوری و دستگاه میکروسختی انجام می گیرد.

آزمایشگاه عملیات حرارتی: در آزمایشگاه عملیات حرارتی سختی پذیری قطعات مورد آزمایش قرار می گیرد.

آزمایشگاه خواص مکانیکی: کشش، خمش و باز خمش فشار و رسم منحنی های مربوطه برای قطعات نهایی در آزمایشگاه خواص مکانیکی مورد مطالعه قرار می گیرد.

محیط زیست

این شرکت از سال 1380 فعالیت های زیست محیطی خود رادر زمینه های زیر آغاز ساخته است.

استفاده از گاز طبیعی و انرژی الکتریکی به عنوان منابع انرژی تمیز

نصب و راه اندازی غبارگیر

نصب نوار نقاله های سرپوشیده

احداث تصفیه خانه فاضلاب بهداشتی به روش بیولوژیک

لازم به ذکر است که این موارد تنها بخش کوچکی از فعالیت های این شرکت جهت حفظ محیط زیست می باشد.

چشم انداز شرکت

هدف عمده این شرکت را می توان تولید سالیانه 1.2 میلیون تن محصول نهایی و نیمه ساخته دانست.

شرکت فولاد آلیاژی در حال حاضر قادر به تولید انواع فولادهای آلیاژی برای کاربردهای مختلف از جمله خودروسازی ؛ نفت و گاز و پتروشیمی، نیروگاهی ، لوازم پزشکی و سایر صنایع می باشد. لازم به ذکر است که عمده کاربرد فولادهای آلیاژی در صنعت خودروسازی می باشد و بخش زیادی از تولیدات این شرکت صرف این صنعت می شود. فولادهای میکروآلیاژی وانادیوم دار، بردار و نیوبیوم دار برای اولین بار در این شرکت تولید و روانه بازار شد و در حال حاضر برای بیشتر محصولات خودروسازی مورد استفاده قرار می گیرد.

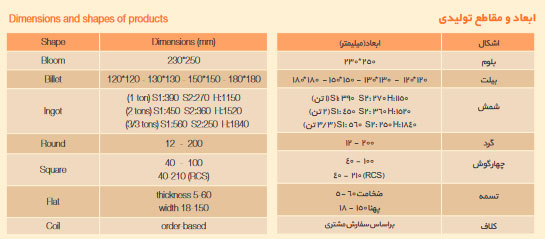

در جدول زیر محصولات تولیدی این شرکت همراه با مشخصات آن ها آورده شده است.

همچنین سایر محصولات تولیدی شامل موارد زیر می باشد

یزد: بلوار آزادگان، بلوار شهید دهقان منشادی، کیلومتر 24 جاده فولاد آلیاژی، شرکت فولاد آلیاژی ایران

کد پستی: 895151694