نحوه تعیین استحکام آهن، روش های اندازه گیری قدرت آهن

دسترسی سریع به محتوای این مطلب

مجریان پروژه ها معمولا هنگام خرید مقاطع آهنی، قیمت آهن را مدنظر قرار می دهند! اما باید توجه داشت که استحکام آهن یکی از مهم ترین ویژگی های مکانیکی آن است که نقش تعیین کننده در کاربرد های صنعتی و ساختمانی دارد. این ویژگی مشخص می کند که آهن تا چه اندازه می تواند تنش ها، فشار ها و ضربه ها را تحمل کند. شناخت دقیق و علمی از میزان استحکام آهن، تنها محدود به آزمایشگاه نیست و در پروژه های عمرانی و صنعتی بسیار حیاتی است.عدم توجه به این موضوع می تواند خطرات جدی در طراحی و اجرای سازه ها ایجاد کند. در این مقاله به بررسی روش های سنجش استحکام آهن و عوامل مؤثر بر آن می پردازیم.

نحوه تعیین استحکام آهن

برای این که بدانیم یک قطعه آهن چقدر می تواند بار، فشار یا ضربه را تحمل کند، ابتدا باید نوع استحکام مورد نظر را بشناسیم. استحکام آهن فقط یک مفهوم کلی نیست؛ بلکه در دسته بندی های مختلفی چون استحکام کششی، استحکام فشاری، استحکام تسلیم، استحکام خمشی و مقاومت به ضربه بررسی می شود.

استحکام کششی، توانایی آهن در مقابله با نیرویی است که سعی دارد آن را بکشاند. مقاومت کششی آهن بهویژه در کابلها و مهاربندها اهمیت زیادی دارد. این ویژگی زمانی اهمیت پیدا می کند که آهن در کابل ها یا اجزایی که تحت کشش هستند به کار می رود. از طرف دیگر، استحکام فشاری مربوط به مقاومت در برابر له شدگی یا فشار عمودی است که بیشتر در ستون ها یا پایه های سازه مطرح می شود.

اما یک مفهوم کلیدی تر هم وجود دارد و آن استحکام تسلیم است. این جاست که آهن شروع به تغییر شکل دائمی می دهد، بدون این که به طور کامل شکسته شود. یعنی از حالت الاستیک خارج شده و وارد ناحیه پلاستیک می شود. این نقطه برای مهندسان بسیار حیاتی است، چون طراحی قطعات باید طوری باشد که هیچ گاه به این نقطه نرسند.

نکته دیگر این است که ساختار میکروسکوپی آهن، که با چشم غیر مسلح دیده نمی شود، تاثیر بسیار زیادی بر مقاومت مکانیکی آن دارد. دانه بندی های کریستالی، عیوب شبکه ای و مرز دانه ها همگی باعث می شوند که دو نمونه آهن با ظاهر یکسان، مقاومت های کاملا متفاوتی داشته باشند. همین موضوع اهمیت بررسی علمی و دقیق استحکام را دو چندان می کند.

در واقع، تعیین استحکام آهن به ما کمک می کند تا از خطرات پنهان، آسیب های غیر منتظره و هزینه های بازسازی جلوگیری کنیم. چه در طراحی ساختمان و چه در تولید قطعات صنعتی، اولین و مهم ترین سوال همیشه این است: آیا این قطعه آهنی، قدرت کافی برای تحمل بار را دارد؟ پاسخ به این سؤال تنها از طریق سنجش مقاومت آهن به صورت دقیق امکان پذیر است.

عوامل موثر بر میزان استحکام آهن

استحکام آهن به عوامل مختلفی مانند ترکیب شیمیایی، عملیات حرارتی و روش ساخت بستگی دارد. میزان کربن و عناصر آلیاژی نقش مهمی در بهبود یا تضعیف خواص مکانیکی آن ایفا میکنند. در ادامه بیشتر توضیح می دهیم که هرکدام از این عوامل چگونه بر استحکام آهن تأثیر می گذارند.

ترکیب شیمیایی آهن و درصد کربن

مهم ترین عنصر تأثیر گذار بر استحکام آهن، کربن است. اضافه شدن درصدی از کربن به آهن خالص، آن را به فولاد تبدیل می کند. اما افزایش بیش از حد این عنصر می تواند باعث شکننده شدن آن شود. در واقع، نسبت صحیح کربن در ساختار آهن همانند تنظیم دقیق نمک در غذاست؛ زیادش مضر، کمش بی خاصیت. این تعادل در ترکیب کربن، مستقیماً بر استحکام آهن در ساختمان سازی تأثیر می گذارد. این موضوع نه تنها بر استحکام نهایی، بلکه بر قیمت آهن در بازار نیز تأثیر دارد.

کربن با ورود به شبکه کریستالی آهن، مانع حرکت نابجایی ها می شود؛ و این موضوع باعث افزایش استحکام تسلیم و سختی می گردد. به همین دلیل فولاد هایی با درصد کربن متوسط (حدود 0.3 تا 0.6 درصد) در ساخت قطعات مکانیکی پرکاربرد هستند. فولاد های پر کربن (بیش از 0.8 درصد) سخت تر ولی شکننده ترند. علاوه بر کربن، عناصر دیگری همچون منگنز (Mn)، کروم (Cr)، نیکل (Ni) و مولیبدن (Mo) نیز در بهبود خواص مکانیکی نقش دارند. این عناصر معمولاً در فولاد های آلیاژی به کار می روند و می توانند مقاومت به سایش، خوردگی و دمای بالا را نیز افزایش دهند.

عملیات حرارتی

حرارت دادن و سرد کردن کنترل شده آهن یا فولاد می تواند ساختار میکروسکوپی آن را تغییر دهد. به این فرآیند، عملیات حرارتی گفته می شود. سه نوع اصلی این عملیات عبارتند از:

- آنیل (Annealing) باعث نرم شدن فلز و افزایش شکل پذیری می شود.

- نرماله کردن (Normalizing) دانه های فلزی را یکنواخت کرده و استحکام نسبی را افزایش می دهد.

- سخت کاری (Quenching & Tempering) مقاومت در برابر سایش و استحکام نهایی را بالا می برد.

عملیات حرارتی می تواند به طور چشمگیری نقطه تسلیم و مقاومت کششی آهن را تغییر دهد. بنابراین، حتی اگر دو نمونه از لحاظ شیمیایی یکسان باشند، روش حرارتی که روی آن ها اعمال شده می تواند نتیجه متفاوتی ایجاد کند. نوع عملیات حرارتی به کار رفته، می تواند نتیجه تعیین استحکام آهن را به طور کامل تغییر دهد.

فرآیند ساخت: نورد گرم، نورد سرد، فورج

روش شکل دهی آهن نیز در مقاومت نهایی آن تأثیرگذار است:

- نورد گرم: آهن در دمای بالا شکل می گیرد و استحکام متوسطی دارد.

- نورد سرد: شکل دهی در دمای محیط انجام می شود و باعث افزایش سختی و مقاومت سطحی می گردد.

- فورج (Forging): آهن تحت فشار شدید و در برخی موارد با حرارت شکل می گیرد که معمولاً بالا ترین استحکام را به همراه دارد.

استفاده از فورج در تولید قطعات حساس مانند محورهای خودرو یا تیغه های صنعتی به دلیل استحکام بالای نهایی آن رایج است.

شرایط محیطی و خوردگی

هیچ عاملی مثل محیط نمی تواند آهن را ضعیف کند. حضور رطوبت، نمک، مواد شیمیایی خورنده یا حتی نوسانات دمایی، باعث اکسید شدن سطح آهن و کاهش تدریجی مقاومت آن می شود. به همین دلیل پوشش های ضد زنگ، رنگ های مخصوص و گالوانیزه کردن، برای محافظت از آهن در محیط های باز ضروری است.

خوردگی نه تنها سطح قطعه را تخریب می کند، بلکه تنش های داخلی را افزایش داده و منجر به ترک خوردگی یا حتی شکست ناگهانی می شود. بنابراین انتخاب نوع آهن مناسب بر اساس شرایط محیطی، یکی از اصول کلیدی در طراحی مهندسی است.

روش های مختلف برای تعیین استحکام آهن

شناخت دقیق استحکام آهن بدون انجام تست های استاندارد تقریباً غیرممکن است. تست های مختلف مکانیکی به ما کمک می کنند تا بفهمیم یک قطعه آهن در برابر چه نوع تنش ها و نیرو هایی چه واکنشی نشان می دهد. هر تست، ویژگی خاصی از مقاومت آهن را بررسی می کند؛ بنابراین انتخاب روش مناسب به کاربرد نهایی قطعه بستگی دارد.

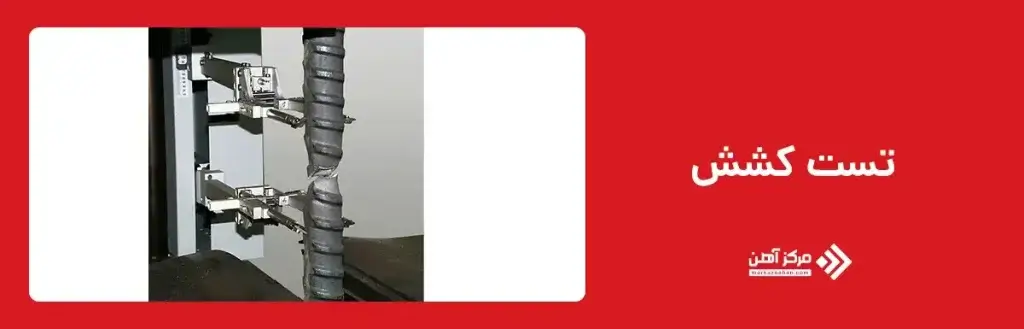

تست کشش (Tensile Test)

یکی از رایج ترین و مهم ترین آزمایش هایی که روی آهن انجام می شود، تست کشش است. این روش که با عنوان آزمایش استحکام کششی نیز شناخته می شود، اطلاعات ارزشمندی ارائه می دهد. در این روش، نمونه ای از آهن را در دستگاه مخصوصی قرار می دهند که از دو طرف شروع به کشیدن آن می کند. هدف این تست، بررسی میزان مقاومت آهن در برابر نیروهای کششی تا نقطه شکست است. ر این آزمایش، مقاومت کششی آهن به عنوان یکی از مهم ترین پارامترها تحلیل می شود.

این تست اطلاعاتی نظیر حد تسلیم (Yield Strength)، استحکام نهایی (Ultimate Tensile Strength) و درصد ازدیاد طول (Elongation) را ارائه می دهد. با بررسی نمودار تنش- کرنش حاصل از تست کشش، مهندسان می توانند عملکرد ماده را در شرایط واقعی بارگذاری تحلیل کنند.

برای مثال، اگر آهنی خیلی سریع کش بیاید و بدون مقاومت خاصی بشکند، مشخص است که برای پروژه های سازه ای مناسب نیست. از سوی دیگر، آهنی که تا مدت زیادی در برابر کشش مقاومت کند و قبل از شکستن تغییر شکل دهد، نشان دهنده انعطاف پذیری و استحکام بالا است.

تست تسلیم (Yield Test)

در حالی که تست کشش به نقطه تسلیم نیز اشاره می کند، تست تسلیم به صورت اختصاصی روی شناسایی آن تمرکز دارد. نقطه تسلیم، همان نقطه ای است که ماده پس از آن، به طور دائم دچار تغییر شکل می شود و نمی تواند به حالت اولیه بازگردد.

این تست به ویژه در طراحی قطعاتی که نباید دچار تغییر شکل دائمی شوند (مثل تیر های ساختمانی یا شاسی خودرو) بسیار اهمیت دارد. چرا که عبور از نقطه تسلیم، منجر به تخریب ساختاری خواهد شد. تعیین دقیق این نقطه به مهندسین کمک می کند تا محدودیت های طراحی را رعایت کنند و از بروز خطرات احتمالی جلوگیری نمایند.

تست ضربه (Impact Test)

آیا تا حالا به این فکر کرده اید که اگر یک جسم سنگین به قطعه آهنی برخورد کند، چه اتفاقی می افتد؟ تست ضربه برای پاسخ به این سؤال طراحی شده است. این آزمون میزان انرژی جذب شده توسط آهن در هنگام ضربه ناگهانی را اندازه گیری می کند. معروف ترین نوع این تست، آزمون چارپی (Charpy Impact Test) است. در این روش، نمونه آهنی دارای یک شکاف V شکل است که با ضربه یک آونگ بزرگ، شکسته می شود.

میزان انرژی مورد نیاز برای شکستن آن، نشان دهنده مقاومت به ضربه آهن است. این تست بیشتر برای موادی کاربرد دارد که در معرض ضربات ناگهانی یا شرایط آب و هوایی سرد قرار دارند. در چنین شرایطی، تعیین قدرت آهن می تواند به کاهش خطرات ناشی از شکست ناگهانی کمک کند. زیرا در دمای پایین، آهن شکننده تر می شود و تست ضربه می تواند عملکرد آن را در این شرایط ارزیابی کند.

تست فشاری و خمش (Compression & Bending)

در بسیاری از پروژه ها، آهن در معرض نیروی فشاری یا خمش قرار می گیرد. ستون های ساختمانی، تکیه گاه ها و تیرها باید در برابر این نوع نیروها مقاوم باشند. برای ارزیابی چنین عملکردی، تست فشاری و تست خمش انجام می شود. تست فشاری، میزان مقاومت آهن در برابر نیروی له کننده را بررسی می کند.

تست خمش، توانایی تحمل تغییر شکل خمشی بدون ترک یا شکست را ارزیابی می نماید. این تست ها در تعیین استحکام قطعات سازه ای، ورق های فلزی و پروفیل های ساختمانی نقش حیاتی دارند. مخصوصاً در طراحی پل ها، سقف های سنگین یا چارچوب ماشین آلات صنعتی، شناخت دقیق این ویژگی ها الزامی است.

تست سختی یا بریل (Brinell Hardness Test)

سختی آهن، توانایی آن در برابر نفوذ جسم سخت دیگر است. تست بریل یکی از ساده ترین و در عین حال مؤثر ترین روش ها برای اندازه گیری این ویژگی است. در این آزمون، یک توپ فولادی سخت با نیروی مشخصی به سطح نمونه آهنی فشار داده می شود و اندازه فرورفتگی ایجاد شده اندازه گیری می شود. عدد سختی بریل (HB) از فرمولی بر اساس قطر گودال و نیروی اعمال شده به دست می آید.

هرچه عدد بزرگ تر باشد، نشان دهنده سختی بیشتر آهن است. تست های مشابهی نیز وجود دارد؛ مانند تست راکول (Rockwell) و ویکرز (Vickers)، اما بریل به دلیل سادگی و کارایی بالا در صنعت بسیار رایج است. سختی بالا معمولاً با استحکام بالا همراه است، اما گاهی می تواند منجر به شکنندگی شود. بنابراین، باید میان سختی و چقرمگی تعادل برقرار کرد.

اهمیت سنجش مقاومت آهن در ایمنی

در دنیای امروز، ایمنی نه یک انتخاب، بلکه یک الزام است. سنجش مقاومت آهن در این زمینه نقش پیشگیرانه و حیاتی دارد. چه در طراحی پل هایی که باید سال ها وزن عبور و مرور سنگین را تحمل کنند، چه در خودرو هایی که باید در برابر تصادف محافظت ایجاد نمایند، سنجش دقیق مقاومت آهن نقش اساسی دارد. وقتی مقاومت آهن به درستی سنجیده نشود، پیامد های آن می تواند فاجعه بار باشد.

شکست سازه ها، فروریختن ساختمان ها، خرابی قطعات مکانیکی و حتی جان باختن انسان ها، همگی در نتیجه بی توجهی به قدرت واقعی مصالح رخ می دهند. تنها راه پیشگیری از این فجایع، استفاده از تست های مکانیکی دقیق و انتخاب هوشمندانه آهن مناسب است. ایمنی همچنین توسط استانداردهای مهندسی بین المللی مانند ASTM، ISOو DIN تضمین می شود که حداقل مقادیر مجاز برای استحکام کششی، تسلیم، سختی و مقاومت به ضربه را تعیین می کنند.

اگر آهنی نتواند این الزامات را برآورده کند، نباید در پروژه های حساس به کار رود. برای مثال، در سازه های مسکونی، حداقل استحکام کششی مجاز فولاد 400 مگاپاسکال است. در صورتی که قطعه ای پایین تر از این مقدار باشد، احتمال شکست در زلزله یا بارگذاری زیاد وجود دارد. یا در صنایع هوایی، حتی میلی مترها انحراف در تست سختی، می تواند منجر به فاجعه ای هوایی شود. در نتیجه، تست مقاومت آهن نه تنها فرآیندی علمی، بلکه امری انسانی و اخلاقی است. مهندسان، تکنسین ها و بازرسان وظیفه دارند مطمئن شوند قطعات آهنی مورد استفاده، از نظر مقاومت، قابل اعتماد و ایمن هستند.

بهترین روش برای تعیین قدرت آهن در پروژه ها

حالا که با انواع تست های مکانیکی آشنا شدیم، یک سوال مهم پیش می آید: کدام تست برای پروژه من مناسب تر است؟ پاسخ به این سوال کاملاً به نوع پروژه، شرایط محیطی و عملکرد مورد انتظار از آهن بستگی دارد. اگر در حال ساخت یک سازه عمرانی هستید، تست کشش و تسلیم اهمیت بالاتری دارند. در پروژه های صنعتی که قطعات با ضربات یا لرزش های شدید مواجه اند، تست ضربه و سختی اهمیت بیشتری پیدا می کنند. در مقابل، اگر با قطعات تزئینی یا کم بار سر و کار دارید، شاید تست خمش یا فشاری کافی باشد. برای انتخاب بهترین روش، فاکتور های زیر باید در نظر گرفته شوند:

- نوع نیرو هایی که قطعه تحمل می کند: کششی، فشاری، برشی یا ضربه ای.

- شرایط محیطی: رطوبت، دما، خوردگی و تنش های گرمایی.

- هزینه تست: برخی تست ها پیچیده تر و پر هزینه تر هستند.

- زمان تست و در دسترس بودن تجهیزات: در برخی پروژه ها محدودیت زمانی وجود دارد.

- استاندارد های فنی مورد نیاز: هر صنعت استاندارد مخصوص به خود را دارد.

در برخی موارد، ترکیب چند تست با هم بهترین نتیجه را می دهد. مثلاً در پروژه های بزرگ عمرانی، معمولاً تست های کشش، تسلیم، سختی و ضربه باهم انجام می شوند تا تصویری کامل از رفتار آهن به دست آید. این کار به مهندس اطمینان می دهد که قطعه آهنی تحت هر شرایطی، عملکرد ایمن و مناسبی خواهد داشت.

تعیین استحکام آهن در پروژه ساختمانی

در پروژه های ساختمانی، استحکام آهن از اهمیت فوق العاده ای برخوردار است؛ چرا که کوچک ترین نقص در مقاومت مصالح می تواند منجر به بروز فاجعه شود. سازه های بتنی، اسکلت های فلزی، سقف ها، ستون ها و تیرهای اصلی همگی وابسته به استحکام دقیق آهن به کاررفته در آن ها هستند. توجه به استحکام آهن در ساختمان سازی به عنوان یک الزام مهندسی، پایه گذار ایمنی سازه است. به ویژه مقاومت آهن در سازه های فلزی، مستقیماً با ایمنی ساختمان در ارتباط است.

به همین دلیل تعیین دقیق و علمی قدرت آهن پیش از استفاده، گامی اجتناب ناپذیر در مسیر طراحی و اجرا است. در مرحله اول، معمولاً نمونه هایی از میلگرد، نبشی یا تیرآهن از هر دسته بار دریافت شده برای آزمایشگاه ارسال می شود. در این مرحله، انجام آزمایش استحکام کششی برای بررسی توان نهایی میلگردها بسیار ضروری است. این نمونه ها تحت تست های کشش، تسلیم و سختی قرار می گیرند. به خصوص تست کشش برای بررسی حداکثر نیرویی که میلگرد می تواند تحمل کند، حیاتی است. بر اساس نتایج تست، در صورتی که نمونه ها با استاندارد های ملی یا بین المللی مطابقت نداشته باشند، کل بار آهن مردود شناخته می شود.

استانداردهایی مانند ISIRI 3132 یا ASTM A615، معیار هایی دقیق برای حداقل استحکام مجاز میلگرد و دیگر قطعات ساختمانی تعریف کرده اند. همچنین، مهندسین طراح باید مقاومت تسلیم آهن را در طراحی های سازه ای لحاظ کنند. چرا که اگر قطعه ای زودتر از نقطه تسلیم تغییر شکل دهد، ممکن است کل سازه را دچار اختلال کند. در مناطق زلزله خیز، داکتیلیته و چقرمگی آهن نیز بررسی می شود تا مقاومت در برابر تنش های ناگهانی و لرزش ها تضمین گردد. نکته دیگر، استفاده از عملیات پوشش دهی یا گالوانیزه کردن آهن در مناطقی با رطوبت بالاست؛ چرا که خوردگی موجب کاهش تدریجی استحکام خواهد شد. همچنین در پروژه های مرتفع یا صنعتی، اغلب نیاز به استفاده از فولاد های آلیاژی با استحکام بالا تر و تست های دقیق تر احساس می شود. در این پروژه ها، بررسی مقاومت آهن در سازه های فلزی با دقت بالا تری صورت می گیرد.

تعیین استحکام آهن در صنایع خودرو

در صنایع خودروسازی، آهن نه تنها باید مستحکم باشد، بلکه باید سبک، قابل انعطاف و مقاوم در برابر ضربه نیز باشد. این پارادوکس میان استحکام و سبکی، مهندسان خودرو را مجبور کرده تا از ترکیبات خاصی از فولاد و آلیاژ های آهنی استفاده کنند و آزمایش های پیچیده ای برای بررسی مقاومت آنها انجام دهند. مهم ترین تست هایی که در این صنعت به کار می روند، تست کشش و تست ضربه هستند. چرا که بدنه خودرو باید در برابر نیروی برخوردی محافظت ایجاد کند.

اما همزمان نباید بیش از حد سنگین باشد تا مصرف سوخت بالا نرود. در تست های ضربه، نمونه های فولادی شبیه به قطعات بدنه یا شاسی تحت آزمون چارپی قرار می گیرند تا میزان جذب انرژی در هنگام برخورد سنجیده شود. اگر ماده شکننده باشد، در اثر ضربه ناگهانی به راحتی خواهد شکست و امنیت سرنشینان را به خطر می اندازد. همچنین در بخش هایی از خودرو مانند شاسی، سیستم تعلیق یا اتصالات موتور، تست خمش و سختی نیز انجام می شود. برخی تولید کنندگان پیشرفته حتی از تست های حرارتی و خستگی برای بررسی عملکرد بلند مدت آهن استفاده می کنند.

نکته قابل توجه در خودرو، وجود تست های تحت فشار بالا برای بررسی مقاومت جوش ها و نقاط اتصال است. در صورتی که مقاومت آهن در نقطه جوش کافی نباشد، با کوچک ترین ضربه، اتصال از بین رفته و ساختار خودرو دچار فروپاشی خواهد شد. در نتیجه، تعیین استحکام آهن در خودرو تنها برای دوام نیست، بلکه ارتباط مستقیمی با جان انسان ها دارد. مهندسان با بررسی ساختار بدنه، اقدام به تعیین قدرت آهن در برابر تصادفات می کنند. به همین دلیل تست های دقیق و استفاده از آلیاژ های تقویت شده مثل فولاد HSLA (High Strength Low Alloy) در این صنعت بسیار رایج شده است.

تعیین استحکام آهن در صنایع سنگین

صنایع سنگین مثل معدن، نفت و گاز، ماشین سازی و کشتی سازی نیازمند موادی هستند که در شرایط بسیار سخت و خشن کار کنند. در این صنایع، قطعات فلزی در معرض نیروهای عظیم، ارتعاشات مداوم، حرارت بالا و حتی محیط های شیمیایی خورنده قرار دارند. بنابراین تعیین دقیق استحکام آهن به کار رفته در این بخش ها، از اولویت های حیاتی است. در این پروژه ها، تست هایی همچون تست فشاری، تست خستگی، تست حرارتی و تست سختی سطحی اهمیت زیادی دارند.

چرا که قطعات مثل چرخ دنده های غول پیکر، بیل های مکانیکی، لوله های حفاری یا اجزای توربین باید در طولانی مدت، تحت بار های شدید و شرایط غیرمعمول کار کنند. برای مثال، در صنعت معدن، بیل های مکانیکی و نقاله ها باید در برابر ضربه، خمش و ساییدگی بسیار مقاوم باشند. لذا از فولاد های فورج شده و عملیات حرارتی شده استفاده می شود که دارای سختی بالا و چقرمگی زیاد هستند. در صنعت نفت و گاز، لوله ها و تجهیزات حفاری معمولاً تحت فشار زیاد و مواد شیمیایی قرار دارند.

لذا تست هایی برای بررسی مقاومت در برابر خوردگی، دمای بالا و فشار هیدرواستاتیکی انجام می شود. در این موارد، تست سختی سطحی به روش ویکرز یا راکول، برای ارزیابی لایه های محافظ کاربرد دارد. در صنایع سنگین، عدم تطابق استحکام آهن با شرایط عملیاتی می تواند نه تنها خسارت های مالی هنگفتی ایجاد کند، بلکه منجر به فجایع زیست محیطی یا انسانی نیز شود. به همین دلیل استاندارد های بین المللی سخت گیرانه تری برای تعیین استحکام در این صنایع اعمال می شود.

تعیین استحکام آهن در تولید قطعات

در بخش تولید قطعات صنعتی، از پیچ و مهره های ریز گرفته تا شفت های عظیم، استحکام آهن به کاررفته باید با دقت بسیار بالایی تعیین شود. زیرا کوچک ترین ضعف در مقاومت، ممکن است در حین عملکرد دستگاه، باعث شکسته شدن، گیر کردن یا حتی انفجار سیستم شود. اولین نکته در این حوزه، بررسی یکنواختی استحکام در سراسر قطعه است. در فرایند تولید، به ویژه در روش هایی مانند ریخته گری، احتمال وجود ترک های میکروسکوپی یا تنش های داخلی زیاد است. به همین دلیل تست های غیرمخرب مانند تست التراسونیک (Ultrasonic Testing) یا تست نفوذ مایع (Dye Penetrant) برای بررسی وجود نقص داخلی انجام می شود. پس از آن، تست های سختی، کشش، تسلیم و خمش روی نمونه های تولیدی انجام می گیرد.

جمع بندی

در تولید قطعات حساس مانند بلبرینگ، گیربکس، موتور یا قطعات هوافضا، گاهی تست های خاص تری همچون تست متالوگرافی (بررسی ساختار میکروسکوپی) یا آنالیز شیمیایی نیز انجام می شود تا دقیقاً مطمئن شویم که ماده انتخاب شده، مقاومت موردنیاز را تأمین می کند. برای استفاده ایمن از آهن در پروژه ها، شناخت دقیق استحکام آن از طریق تست های علمی و استاندارد ضروری است. عواملی چون ترکیب شیمیایی، روش تولید، عملیات حرارتی و شرایط محیطی بر استحکام آهن تأثیر گذارند. ایمنی و دوام سازه ها تنها با انتخاب صحیح روش های تست و ارزیابی قدرت واقعی آهن تضمین می شود.

سوالات متداول

تست کشش دقیق ترین روش برای ارزیابی مقاومت فولاد است.

از روی گواهی آزمایش کارخانه یا انجام تست در آزمایشگاه معتبر.

همه کارخانه ها این تست را انجام نمی دهند فقط تولید کنندگان معتیر با استاندارد مشخص تست استحکام دارند، حتما گواهی کنترل کیفیت را برسی کنید.

هر چه درصد کربن بیشتر، استحکام کششی بیشتر اما شکل پذیری کمتر می شود.

فولاد آلیاژی حرارت دیده یا فولاد های ST52 و A517 بیشترین مقاومت را دارند.

روی مقاومت مکانیکی اثر زیادی ندارد، ولی ضد خوردگی است و عمر سازه را بالا می برد.

بسیار دقیق اند؛ اگر در آزمایشگاه معتبر و با تجهیزات استاندارد انجام شوند.

تنش تسلیم، مقاومت کششی، شکل پذیری، ترکیب شیمیایی و استاندارد بودن.