امروزه کیفیت در تمام صنایع حرف اول را می زند. روش های کنترل کیفیت ورق فولادی ازجمله کنترل کیفیت ورق سیاه فولادی از اهمیت بالایی برخوردار است. در این مقاله به بررسی معنای کنترل کیفیت و سپس روش های کنترل کیفیت ورق فولادی می پردازیم. برای اینکه به بررسی روش های کنترل کیفیت ورق فولادی بپردازیم اول باید مختصری راجع به خود مفهوم کنترل کیفیت صحبت کنیم. پس در ادامه همراه ما باشید.

در شرکت فولاد مبارکه ورق های گرم نوردیده و سرد نوردیده برای کاربردهای مختلف و متنوعی تولید می گردند و قیمت ورق آهن بسته به کاربرد متفاوت می باشد. بخشی از کاربردهای نهایی این محصولات به شرح زیر می باشند.

در جریان تولید مجموعه محصولات فوق و در جهت تامین موارد مندرج در استانداردهای بین المللی و درخواست های مصرف کنندگان این محصولات بایستی فرآیند تولید تحت کنترل دقیق قرار داشته باشد که بسته به فرآیند قیمت ورق نیز متفاوت می باشد. در فرایند نورد گرم فولاد مبارکه خواص مکانیکی محصولات گرم نوردیده که شامل استحکام تسلیم، استحکام نهایی، درصد ازدیاد طول، درجه حرارت انتقال نرم به ترد فولاد می گردد با پارامترهای زیر کنترل می گردند.

با توجه به اینکه عمده محصولات تحت فرایندهای مختلف شکل دادن و جوشکاری قرار می گیرند و همچنین با توجه به شرایط حاد و ویژه ای که اکثر این محصولات در سرویس با آن مواجه می باشند لازم است این محصولات واجد مجموعه ای از ویژگی های زیر باشند که بر قیمت ورق تاثیرگذار می باشد.

کنترل کیفیت یک فرآیند ثابت و اغلب تکراری است که در طول مراحل انجام یک پروژه صورت می گیرد و شامل این می شود که بررسی کنند که آیا محصول تولید شده با استاندارد های کیفی تعریف شده در طرح مدیریت کیفیت مطابقت دارد یا خیر. روش های کنترل کیفیت همچنین برای از بین بردن ایرادات و عیوب کار هم راه حل هایی ارائه می نماید. به طور کلی کنترل کیفیت بر روی زمینه های تخصصی زیر متمرکز است:

برای تعیین و تایید کیفیت ورق فولادی، ورق سیاه و سایر محصولات نهایی فلزی از نظر خصوصیات مختلف فیزیکی و مکانیکی، آزمایش های متفاوتی انجام می شود. این آزمایش ها برای کنترل کیفیت ورق سیاه و سایر سازه ها ممکن است یا به صورت مخرب باشند یا به صورت غیر مخرب. از جمله آزمایش های اصلی که توسط کارکنان کنترل کیفیت در فرآیند تولید ورق فولادی انجام می گیرد، می توان به موارد زیر اشاره کرد:

گاهی پیش می آید که ظاهر محصول دچار نقص هایی است که حتی با چشم غیر مسلح نیز قابل رؤیت است. این گونه ایرادات را می توان با تست کنترل چشمی تشخیص داد. این ایرادات میت واند شامل تاب دار بودن، پیچش شدید، چاک باز بودن، ترک و غیره باشد. اما باید به این نکته توجه داشت که تست کنترل چشمی را باید به افراد ماهر و متخصص سپرد تا درصد خطای انسانی در آن کاهش یابد.

آزمایش های متالوژیکی برای کنترل کیفیت ورق سیاه از طریق آنالیز ریزساختارهای یک نمونه از این ورق توسط میکروسکوپ استفاده می شود. در ابتدا سطح مقطع نمونه را به صورت خیلی زیاد صیقلی می کنند و با بزرگ نمایی هایی با اندازه قطر 100-500 مورد آزمایش قرار می دهند. ریزساختارهای فولاد شامل دانه هایی با اندازه های مختلف است که با ترکیب های مختلف کنار هم قرارگرفته اند. به طور کلی، فولاد با دانه های ریزتر، نسبت به فولاد با دانه های بزرگ تر، سخت تر است.

از طریق فرآیند آلیاژسازی فولاد با مواد دیگر، مشخصات مختلفی ایجاد می شود. اندازه دانه، شکل و توزیع فازها و اجزا دیگر (مواد غیرفلزی) قابل تعیین و اندازه گیری است. این موارد تأثیر بالایی بر خصوصیات مکانیکی فلز دارند. بعضی از دانه ها از فریت یا آهن فلزی خالص ساخته شده اند: گرافیت، شکل بلوری از کربن است؛ پرلیت، آلیاژ آهن و کربن است. سمانیت، که کاربید آهن نیز نامیده می شود، ترکیبی سخت از آهن و کربن و سایر عناصر مشابه کاربید است.

آستنیت، محلول جامد کربن در آهن گاما (شکل غیر مغناطیسی از آهن) بوده و مارتنزیت، جز اصلی بسیار سخت فولاد است که توسط عملیات حرارتی تولید می شود. این نمونه را همچنین می توان سیاه قلم کرد تا بسیاری از ایرادات وارده بر آن قابل مشاهده باشد. ریزساختار، می تواند عملیات مکانیکی و حرارتی فلز را نشان دهد و با کمک این اطلاعات پیش بینی رفتار مورد انتظار فلز تحت یک مجموعه شرایط خاص امکان پذیر می شود.

سختی خاصیت اساسی برای ماده نیست، بلکه به خاصیت ارتجاعی و پلاستیکی آن مربوط می شود. مقدار سختی به دست آمده در یک آزمایش خاص، فقط به عنوان مقایسه بین مواد یا رفتارها استفاده می شود. روش آماده سازی نمونه کاملاً ساده است و ممکن است از نتایج در تخمین سایر خواص مکانیکی نیز استفاده شود. دو تست معروف که برای سنجش سختی ورق سیاه و سایر موارد استفاده می شوند، راکول و برینل نام دارند.

سختی پذیری خاصیتی است که عمق و توزیع سختی ناشی از خنک سازی و کوئنچ را تعیین می کند. به آزمون استاندارد استفاده شده در این روش کنترل کیفیت ورق سیاه و ورق فولادی، آزمون سخت شدن در پایان فرآیند کوئنچ گفته می شود و به آن آزمایش Jominy نیز می گویند. نمونه ای به اندازه دور 1 اینچ (2.54 سانتی متر) و طول 4 اینچ (10 سانتی متر) به طور یکنواخت تا دمای آسترنزدایی گرم می شود.

اندازه این دما به ترکیب مواد بستگی دارد و از 1500 تا 1900 درجه فارنهایت (816–1038 درجه سانتی گراد) است. نمونه را از کوره برداشته و بر روی تأسیساتی قرار می دهند که در آن یک جریان سریع آب با سطح پایینی نمونه تماس می گیرد. پس از ده دقیقه، نمونه برداشته می شود و دو قطعه با سطح موازی و صاف روی نمونه قرار می گیرند. فولادهای کربنی ساده روی سطح، نزدیک به انتهای کوئنچ شده سخت تر هستند، اما هسته آن ها نسبتاً نرم باقی می ماند. ولی فولادهای آلیاژی دارای عمق بیشتری از سختی هستند که این امر، یکی از مزیت های اصلی استفاده از فولادهای آلیاژی است.

آزمایش کششی مانند آزمایش سختی، آزمایشی آزمایشگاهی است که برای تعیین خصوصیات مکانیکی خاصی انجام می شود. نمونه آماده شده در سر دستگاه آزمایش قرار می گیرد و بار محوری از طریق سیستم بارگذاری هیدرولیکی بر روی نمونه وارد می شود. آزمایش کشش برای تعیین چندین ویژگی مهم مواد مانند مقاومت تسلیم (جایی که ماده شروع به نمایش تغییر شکل پلاستیکی یا دائمی می کند) و مقاومت نهایی در برابر کشش یا شکستگی، استفاده می شود.

شکل پذیری و انعطاف پذیری یک ماده با مقدار تغییر شکل ممکن آن تا زمان شروع شکستگی، نشان داده می شود و می تواند با اندازه گیری طول و کاهش سطح نمونه کششی آزمایش شده تا زمان خرابی آن، محاسبه و تعیین شود. آزمایش انعطاف پذیری نیز یکی از آزمایشات کنترل کیفیت ورق سیاه است.

آزمایش های فشرده سازی روی سیلندرها، بلوک ها یا نوارهای کوچک برای تعیین توانایی آن ها در تحمل تغییر شکل های بزرگ پلاستیکی (چکش خواری) و محدودیت های آن انجام می شود. روابط تنش- کرنش تعیین شده از این آزمایش برای پیش بینی واکنش این نمونه در شرایط فشارها و نیروهای ناشی از عملیات شکل گیری صنعتی مانند نورد، جعل یا اکستروژن استفاده می شود. نمونه ها بین صفحات فشار قرار می گیرند و فشرده می شوند (اصطکاک نیز عاملی است که باید در نظر گرفت زیرا مواد به صورت پهلو به پهلو بین این صفحات می لغزند).

از آزمون خستگی برای تعیین رفتار مواد هنگام مواجهه با بارهای مکرر یا نوسانی استفاده می شود. این آزمایش برای شبیه سازی شرایط تنش استفاده می شود. پتانسیل خستگی یا حد تحمل، با شمارش تعداد چرخه هایی تعیین می شود، که فشار ابتدا در یک جهت و سپس جهت دیگر اعمال می شود و فلز می تواند قبل از شکسته شدن آنها را تحمل کند. از آزمونهای خستگی می توان برای مطالعه رفتار مواد تحت انواع مختلف و دامنه های مختلفی از بارهای نوسانی و همچنین اثر خوردگی، شرایط سطح، دما، اندازه و غلظت تنش استفاده کرد.

آزمایش دیگر برای کنترل کیفیت ورق سیاه تست ضربه است که برای تعیین رفتار مواد در هنگام مواجهه با بارگذاری زیاد که معمولاً در شرایط خم شدن، کشش یا پیچش رخ می دهد، استفاده می شود. برای ضربه زدن به نمونه از یک آونگ چرخشی با وزن ثابت که تا ارتفاع استاندارد بالا رفته است، استفاده می شود. مقداری از انرژی آونگ برای گسیختگی نمونه استفاده می شود؛ بنابراین آونگ به ارتفاع کمتری از ارتفاع استاندارد می رسد.

به دلیل ماهیت پیچیده مقاومت نسبت به سایش، این عامل توسط چند تست استاندارد بررسی می شود. یکی از این روش ها، روش “پین روی دیسک” است که یک پین به دیسک ماده مورد آزمایش منتقل می شود. معمولاً در آزمایش سایش مختص یک برنامه است و تجهیزاتی برای شبیه سازی شرایط واقعی طراحی می شوند.

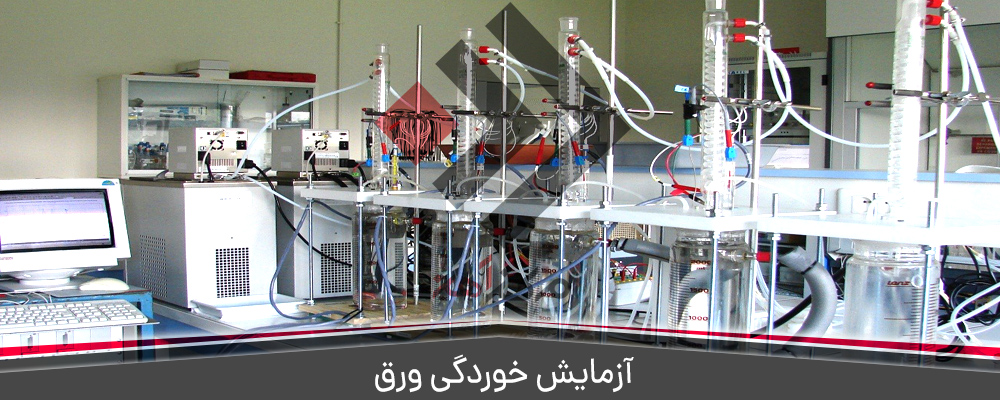

خوردگی شامل تخریب ماده توسط تعامل شیمیایی، الکتروشیمیایی یا متالورژی بین محیط و مواد است. انواع مختلفی از آزمایش ها توسط قرار دادن نمونه در شرایط شبیه سازی شده طبق شرایط واقعی انجام می شود (مانند آزمایش غوطه وری در حمام نمک). یک لایه پوششی از فلز توسط روی یا همان فرآیند گالوانیزه کردن، معمولاً روی ورق و فولاد سازه ای استفاده می شود که برای استفاده در فضای باز برای محافظت در برابر خوردگی به کار می روند.

آزمایش خزش برای تعیین، تغییر مداوم تغییر شکل در ماده در دمای بالا و هنگامی که زیر فشار مقاومت تسلیم قرار دارد، مورد استفاده قرار می گیرد. نتایج این آزمایش برای طراحی قطعاتی که قرار است در معرض دمای بالا قرار بگیرند بسیار اهمیت دارد. خزش ممکن است به عنوان یک جریان آهسته تغییر شکل پلاستیکی تحت یک شرایط فشار ثابت تعریف شود. آزمایش خزش، نوعی آزمایش کششی است که در یک فشار و درجه حرارت ثابت انجام می شود. درصد کشیدگی نمونه با گذشت زمان اندازه گیری می شود.

قابلیت ماشین کاری، در واقع میزان سهولت ماشین کاری روی فلز است. فاکتورهای زیادی برای رتبه بندی قابلیت ماشین کاری در نظر گرفته می شود که عبارتند از: میزان از بین رفتن و حذف فلز، کیفیت سطح تمام شده و عمر ابزار. درجه بندی قابلیت ماشین کاری به صورت درصد بیان می شود، مثلاً قابلیت ماشین کاری فولاد AISI1112 100٪ است. فلزاتی که پردازش آن ها دشوارتر است کمتر از 100٪ درجه بندی می شوند؛ در حالی که فلزاتی که پردازش آن ها راحت است بالاتر از 100٪ دارند.

آزمایش رادیوگرافی فلزات شامل استفاده از اشعه x یا اشعه گاما است. اشعه الکترومغناطیسی با طول موج کوتاه قادر به عبور از ضخامت زیاد فلز هستند و معمولاً برای آزمایش غیر مخرب ریخته گری ها و اتصالات جوش داده شده از نظر تعیین وجود یا عدم وجود خلأهای کوچک و تخلخل استفاده می شوند.

بازرسی ذرات مغناطیسی (که به آن “مگنافلوکس” نیز گفته می شود) روشی برای تشخیص ترک، پارگی، درز، و سایر ناپیوستگی های مشابه در آهن، فولاد و ورق سیاه است. این روش حتی آن نقایص سطح را که با چشم غیرمسلح دیده نمی شوند را هم تشخیص می دهد و همچنین ناپیوستگی های زیر سطح را نیز مشخص می کند. در ابتدا نمونه مغناطیسی می شود و سپس با پودر آهن ریز پوشانده می شود. این ذرات، شکل تقریبی نقص را به خود می گیرند.

آزمایش اولتراسونیک از امواج صوتی بالاتر از محدوده شنیداری با فرکانس 1-5 میلیون هرتز (چرخه در ثانیه) استفاده می کند. سونوگرافی امکان آزمایشی سریع، قابل اعتماد و غیر مخرب را فراهم می کند که از امواج صوتی با فرکانس بالا تولید شده برای نفوذ به فلزات و سایر مواد با سرعت چند هزار فوت در ثانیه استفاده می کند. اگر در مسیر موج اولتراسونیک نقصی وجود داشته باشد، بخشی از انرژی منعکس شده و سیگنال دریافت شده توسط مبدل دریافت کننده، کاهش می یابد. بازرسی اولتراسونیک برای شناسایی و تعیین عیب هایی مانند خلأهای کوچک، ترک های داخلی، تخلخل و اجزا بزرگ غیر فلزی استفاده می شود.

بازرسی جریان گردابی برای بررسی نقص و تغییرات ترکیبی در مواد رسانای الکتریکی استفاده می شود. آزمایش جریان گردابی شامل قرار دادن یک میدان مغناطیسی متغیر (که با اتصال جریان متناوب به سیم پیچ تولید می شود) در نزدیکی یک نمونه رسانای الکتریکی است. جریان های گردابی در نمونه القا می شوند، سپس یک میدان مغناطیسی برای خود تولید می کند. یک واحد ردیابی این میدان مغناطیسی جدید را اندازه گیری کرده و سیگنال را به ولتاژ تبدیل می کند. خصوصیاتی مانند سختی، ترکیب آلیاژ، خلوص شیمیایی و شرایط عملیات حرارتی بر میدان مغناطیسی تأثیر می گذارد و ممکن است با استفاده از آزمایش جریان گردابی اندازه گیری شود.

دارا بودن مجموعه خواص فوق به صورت توام با در نظر گرفتن اینکه افزایش بعضی از پارامترها منجر به کاهش سایر پارامترها می گردد و همچنین وجود حساسیت های ویژه در حین ساخت و تولید و آزمایشات متعدد و مشکلی که روی محصولات نهایی انجام می گیرد از عواملی می باشند که یافتن روش های جدید به منظور بهینه سازی خواص این گونه محصولات را اجتناب ناپذیر می نمایند.

دستیابی به کیفیت مطلوب در جریان تولید مستلزم به کارگیری دقیق و همه جانبه دستورالعمل های تعیین شده و مطالعه و بررسی رفتار محصولات در جهت اصلاح و بهبود خواص نهایی محصولات می باشد که در نهایت تاثیر زیادی بر قیمت ورق تولید شده خواهند داشت. بدین لحاظ برخورد پویا و مستمر با مساله کیفیت محصولات شرط اساسی دستیابی به نتایج مطلوب نهایی می باشد و در این مسیر جمع آوری اطلاعات و تجزیه و تحلیل آماری این اطلاعات که از روش های معمول و متعارف در شاخه های مختلف علوم و مهندسی می باشد ضروری است.

به دنبال کشف و توسعه منابع جدید نفت خام در مناطق دریایی و نفوذ و توسعه اسکله ها و سکوهای دریایی در نواحی عمیق دریاها و اقیانوس ها و همچنین به موازات تلاش هایی که برای کاهش مصرف سوخت اتومبیل ها در کشورهای پیشرفته صنعتی انجام می گیرد استفاده از فرایند نورد کنترل شده در تولید ورق فولادی یکی از روش هایی است که برای بهبود و بهینه سازی خواص این محصولات به کار می رود که بر قیمت ورق آهن نیز تاثیرگذار می باشد.

فولادهایی که با این فرایند تولید می گردند دارای نسبت خوبی از چقرمگی و استحکام می باشند به طوری که قابلیت شکل پذیری خوب این فولادها همراه با جوش پذیری عالی آن ها باعث گردیده است که در محدوده وسیعی از کاربردهای صنعتی مورد استفاده قرار گیرند. لوله های انتقال نفت و گاز؛ قطعات ساختمانی اتومبیل که با روش سرد تغییر شکل داده می شوند، مخازن تحت فشار و … از جمله کاربردهای این فولادها می باشند.

در خلال عملیات نورد کنترل شده، ساختار میکروسکوپی و خواص مکانیکی محصولات با استفاده از عملیات ترمومکانیکال تحت کنترل قرار می گیرند. عملیات ترمومکانیکال نوع خاصی از عملیات حرارتی محسوب می شود. این عملیات که در حین فرایند تولید انجام می گیرد ترکیبی از تغییر شکل پلاستیک و عملیات حرارتی می باشد و هدف آن تامین مجموعه ای از خواص مکانیکی و ساختار میکروسکوپی است که دستیابی به آن با عملیات مکانیکی و عملیات حرارتی به صورت مستقل امکان پذیر نمی باشد.

به طور کلی هدف اصلی از انجام عملیات ترمومکانیکال افزایش استحکام همراه با بهبود فرم پذیری می باشد. براساس تعریف فوق لازم است تا مهمترین فاکتورهای متالورژیکی در خلال عملیات ترمومکانیکال مورد بررسی قرار گیرند.

در طی فرایند نورد کنترل شده بایستی کلیه پارامترهای موثر بر خواص نهایی محصول بدرستی تحت کنترل قرار گیرند و این عوامل بر قیمت ورق نیز تاثیرگذار می باشد. در فرایندهای نورد گرم معمول ورق پس از طی نمودن پاس آخر نورد مرحله خنک سازی با آب را طی می کند. چنانچه درجه حرارت نورد نهایی به دمای 900 درجه سانتی گراد برسد حرارت بالا خواهد بود و در مقابل اگر درجه حرارت نهایی پایین باشد فولاد پاس آخر نورد را در شرایطی طی خواهد کرد که متشکل از مخلوطی از استنیت و فریت می باشد.

هر چند درجه حرارت نورد نهایی و درجه حرارت کلاف پیچی مهمترین عوامل تاثیرگذار بر ریزساختار فولاد و خواص نهایی محصولات می باشند ولی در خلال فرایند تولید از مرحله پیش گرم کردن تختال تا مرحله کلاف پیچی عوامل دیگری نیز روی خواص نهایی محصول و قیمت ورق موثرند. این پارامترها به شرح زیر می باشند:

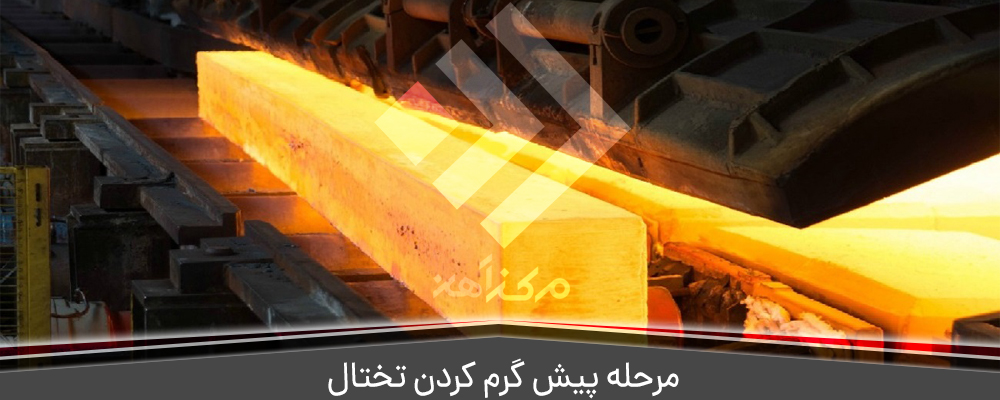

زمان و درجه حرارت پیش گرم کردن تختال از عوامل موثر بر فرایندهای متالوژیکی انحلال رسوبات و رشد دانه های آستنیت می باشند. قبل از شروع عملیات نورد تختال ها تا درجه حرارت مورد نظر پیش گرم می شوند و فرایند آستنیته کردن فولاد انجام می گیرد.

در فرایند آستنیته کردن فولادهای HSLA بایستی زمان و درجه حرارت پیش گرم کردن طوری انتخاب گردند که انحلال کربونیترورهای عناصر میکروآلیاژی در زمینه اتفاق افتد به صورتی که این رسوبات بعدا به صورت ریز و پراکنده مجددا تشکیل گردند.

بنابراین درجه حرارت پیش گرم کردن نبایستی آن قدر افزایش یابد که کربونیترورها به طور کامل حل شوند زیرا در این صورت به علت حذف اثر ممانعت کنندگی آن ها در برابر رشد دانه های آستینیت رشد سریع دانه ها اتفاق می افتد. این عوامل بر استحکام و قیمت ورق تاثیرگذار می باشد.

اولین پاس های نورد عموما در درجه حرارت های بالا و فقط کمی زیر درجه حرارت پیش گرم انجام می گیرند. در چنین درجه حرارت هایی پس از انجام هر مرحله از تغییر فرم بلافاصله تبلور مجدد و رشد دانه انجام می گیرد. دانه های آستنیت که در مرحله پیش گرم کردن تختال رشد کرده اند در خلال عملیات نورد خشن کار سخت و به دنبال آن تبلور مجدد می شوند.

دانه های آستنیت که در مرحله نورد ابتدایی تشکیل شده اند در طی پاس های متوالی نورد نهایی کشیده و کشیده تر می شوند. فولاد در مرحله نهایی کار سخت می شود زیرا دانسیته نابجایی ها در فاز آستینت در اثر تغییر فرم افزایش می یابد و تبلور مجدد اتفاق نمی افتد. این عوامل تاثیر زیادی بر قیمت ورق خواهد داشت.

سرعت خنک سازی نهایی ورق روی خنک سازی ورق موثر است. برای دستیابی به استحکام مورد نظر از طریق افزایش سرعت سرد کردن نهایی می توان درصد عناصر آلیاژی را در فولاد کاهش داد. ورق های گرم نوردیده بعد از مرحله خنک سازی به صورت کلاف پیچیده می شوند و بعد از پیچیده شدن با سرعت آهسته ای تا درجه حرارت محیط سرد می شوند. برای سرد شدن سریع ورق از درجه حرارت نهایی تا درجه حرارت کلاف پیچی از خنک سازی با آب استفاده می گردد.

خنک سازی سریع ورق تا درجه حرارت کلاف پیچی یک ضرورت تکنولوژیکی می باشد. با کاهش درجه حرارت کلاف پیچی در محدوده 550 تا 700 درجه سانتی گراد استحکام تسلیم فولاد افزایش می یابد. افزایش استحکام تسلیم با کاهش درجه حرارت کلاف پیچی در ارتباط می باشد.

سرد شدن نهایی ورق بعد از پیچیده شدن اثرات مثبتی هم از نظر رسوب سختی و هم از نظر انجام فرایند تمپرینگ در فولاد دارد به طوری که فولاد حتی با پایین بودن درجه حرارت کلاف پیچی نیز چقرمگی خوبی خواهد داشت. تمامی این موارد بر قیمت ورق تاثیرگذار می باشد. برای کم کردن تغییرات خواص مکانیکی در فولادها بایستی محدوده درجه حرارت پاس آخر نورد و درجه حرارت کلاف پیچی حتی الامکان محدود نگه داشته شوند.

مرزدانه ناحیه نامنظمی از شبکه است که ضخامتش فقط به اندازه چند قطر اتمی می باشد. در حالت کلی جهات کریستالوگرافی با عبور از مرزدانه و از یک دانه به دانه دیگر به طور ناگهانی تغییر می کنند. در نواحی مجاور در یک دانه سیستم های لغزش متفاوتی می توانند عمل نمایند که باعث چرخش های پیچیده در شبکه می گردد و باعث تشکیل نوارهای تغییر شکل می گردد و از آن جایی که معمولا اغلب سیستم های لغزش نزدیک مرزدانه ها عمل می کنند لذا سختی در اطراف مرزدانه بیشتر از مرکز دانه می باشد و لذا با ریز شدن دانه ها و افزایش تعداد مرزدانه ها استحکام فولاد افزایش می یابد. مقاوم سازی محصول بر قیمت ورق تاثیر خواهد داشت.

ورود اتم های حل شونده به صورت محلول جامد در شبکه اتمی آهن منجر به تولید فولاد می شود که نسبت به آهن خالص دارای استحکام بیشتری می باشد. به طور کلی دو نوع محلول جامد وجود دارد: اگر اتم های حل شونده و اتم های حلال از نظر اندازه تقریبا یکسان باشند اتم های حل شونده به جای اتم های حلال قرار خواهند گرفت و به این حالت محلول جامد جانشینی گفته می شود. اگر اتم های حل شونده نسبت به اتم های حلال خیلی کوچک باشند این اتم ها بین اتم های شبکه حلال قرار می گیرند.

به این نوع محلول جامد محلول جامد بین نشینی گفته می شود. کربن، نیتروژن و بر جزء عناصری هستند که با آهن تشکیل محلول جامد بین نشینی می دهند. در مورد دلایل افزایش استحکام در اثر تشکیل محلول جامد اطلاعات کمی موجود می باشد. بررسی های مقدماتی نشان می دهد که این افزایش استحکام در فولاد مستقیما به اختلاف اندازه اتم های عناصر آلیاژی با اتم آهن و یا به تغییر پارامتر شبکه آهن در اثر اضافه کردن اتم های عناصر آلیاژی مربوط می شود.

البته بدیهی است که فاکتور اختلاف اندازه اتمی به تنهایی نمی تواند توجیه کننده مقاوم سازی به روش محلول جامد یاشد ولی مشاهده گردیده است که اگر ظرفیت شیمیایی بعضی عناصر نیز همراه با اعوجاج ناشی از تغییر ابعاد شبکه در نظر گرفته شود تایج حاصله به اطلاعات تجربی نزدیک تر خواهد شد.

در اغلب فولادها جزء کمی از افزایش استحکام ناشی از تشکیل محلول جامد می باشد و اکثر فولادهای تجارتی دارای ساختمان میکروسکوپی ناهمگن و مرکب از دو یا چد فاز متالورژیکی می باشند. استحکام ایجاد شده توسط فاز دوم معمولا به استحکام ایجاد شده در زمینه توسط محلول جامد افزوده می شود. حضور سمنتیت در فولاد به عنوان فاز دوم حداکثر افزایش استحکام ناشی از محلول جامد را تضمین می کند.

استحکام ایجاد شده در اثر پراکندگی ذرات ریز نامحلول فاز دوم در یک زمینه فلزی به رسوب سختی موسوم می باشد. میزان استحکام ناشی از ذرات ثانویه به نحوه توزیع ذرات در زمینه تغییر فرم پذیر بستگی دارد. علاوه بر شکل، پراکندگی فاز ثانویه را می توان با تعیین نمودن حجم جزئی ، قطر متوسط ذرات و فاصله متوسط بین ذرات توضیح داد.

تمامی این عوامل با یکدیگر ارتباط دارند به طوری که یک عامل نمی تواند بدون تاثیر بر عوامل دیگر تغییر کند. ذرات ریز رسوبات به طرق مختلف می توانند سد راه نابجایی ها گردند. آن ها می توانند به صورت ذرات مستحکم غیر قابل نفوذ تشکیل شوند.

جمع بندی

مرحله کنترل کیفیت از جمله مراحل مهم و تاثیرگذار بر روی همه پروژه های صنعتی و به ویژه ساخت ورق سیاه و جوشکاری ورق است. تضمین کیفیت، بهترین روش برای جلوگیری از اشتباهات و یا وجود نقص در طول مراحل تولید یا ساخت ورق فولادی و سایر سازه ها است. با توجه به اهمیت این موضوع، لازم است که استانداردهای لازم به دقت اجرا شود که ماحصل کار، یک محصول با درجه کیفیت بالا به دست آید.