ترک در فلزات: شناخت انواع، علت و راهکارها

دسترسی سریع به محتوای این مطلب

ترک در فلزات یکی از مهم ترین مشکلات در علم مهندسی مواد و صنعت ساخت و ساز است که می تواند منجر به کاهش استحکام، افت ایمنی و حتی شکست کامل قطعه شود. شناخت و تحلیل ترک در فلزات، نخستین گام برای پیشگیری از بروز خسارات سنگین در تجهیزات صنعتی و سازه های فلزی است. این پدیده معمولاً در اثر تنش های مکانیکی، حرارتی یا شیمیایی ایجاد می شود و با شناخت دقیق آن می توان از وقوع بسیاری از حوادث صنعتی جلوگیری کرد. هنگام بررسی کیفیت مصالح فلزی، توجه به عواملی نظیر قیمت آهن و ترکیب شیمیایی فلز اهمیت دارد، زیرا نوع آلیاژ، میزان ناخالصی ها و روش تولید در میزان مقاومت در برابر ترک نقش اساسی دارند.

در پروژه های عمرانی، بسیاری از طراحان هنگام انتخاب پروفیل ها علاوه بر قیمت تیرآهن، به خواص مکانیکی آن نیز توجه ویژه دارند، چرا که وجود حتی کوچک ترین ترک در فلز می تواند تحت بارهای دینامیکی، گسترش یافته و منجر به شکست شود. از سوی دیگر، استفاده از فلزات چکش خوار در بخش هایی که نیاز به تغییر شکل دارند، یکی از روش های مؤثر برای کاهش احتمال ایجاد ترک محسوب می شود. در ادامه این مقاله به بررسی علمی و فنی انواع ترک در فلزات، دلایل ایجاد آن ها، روش های تشخیص و راهکارهای مؤثر برای جلوگیری از وقوع این پدیده می پردازیم تا با دیدی جامع بتوان دوام و ایمنی قطعات فلزی را به شکل چشمگیری افزایش داد.

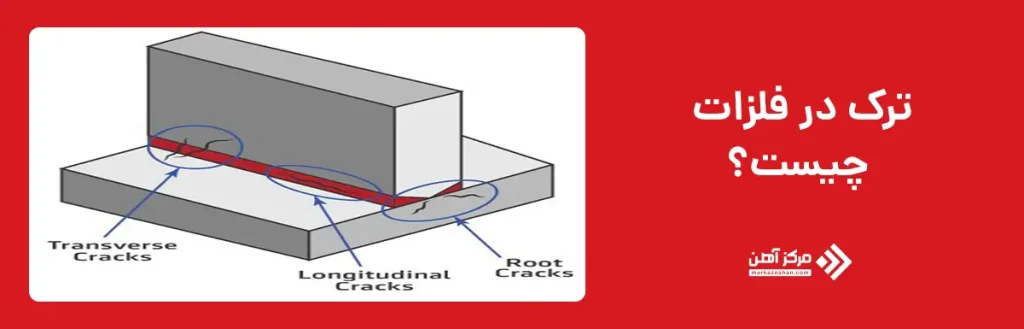

ترک در فلزات چیست؟

ترک در فلزات به معنای گسیختگی یا ناپیوستگی موضعی در ساختار فلز است که معمولاً در اثر اعمال تنش های مکانیکی، حرارتی یا شیمیایی به وجود می آید. این پدیده ممکن است از سطح فلز آغاز شود یا درون ساختار داخلی آن رشد کند. در مهندسی مواد، ترک در فلزات یکی از مهم ترین نشانه های شروع شکست به شمار می رود، زیرا حتی ترک های بسیار ریز نیز در صورت تکرار بارگذاری یا قرار گرفتن در محیط های خورنده، می توانند به سرعت گسترش یافته و موجب تخریب کلی قطعه شوند.

ماهیت ترک به ساختار بلوری و رفتار مکانیکی فلز بستگی دارد. فلزاتی که ساختار بلور آن ها متقارن تر و انعطاف پذیرتر است، معمولاً در برابر تمرکز تنش مقاومت بیشتری نشان می دهند. برای مثال، فلزات چکش خوار مانند مس، آلومینیوم و فولادهای کم کربن به دلیل قابلیت تغییر شکل پلاستیک، انرژی تنش را بهتر پخش کرده و در برابر شروع ترک مقاومت بالاتری دارند. در مقابل، فلزات سخت و شکننده مانند چدن یا فولادهای پرکربن به دلیل فقدان انعطاف پذیری، مستعد تشکیل ترک های ناگهانی هستند.

ترک در فلزات می تواند در اثر عواملی نظیر تنش های باقی مانده ناشی از عملیات حرارتی، جوشکاری نادرست، انجماد سریع، تغییرات دمایی ناگهانی یا واکنش های شیمیایی سطحی ایجاد شود. شناخت دقیق این پدیده و بررسی علمی شرایط ایجاد آن، نقش کلیدی در طراحی بهینه، انتخاب مواد مناسب و افزایش عمر قطعات فلزی دارد.

انواع ترک در فلزات

شناخت انواع ترک در فلزات یکی از کلیدی ترین مراحل تحلیل شکست در مهندسی مواد است. هر ترک دارای منشاء، ویژگی و رفتار متفاوتی است که بر اساس نحوه شکل گیری و شرایط محیطی طبقه بندی می شود. به طور کلی، ترک ها را می توان در دو گروه اصلی تقسیم کرد: ترک های سطحی که از بیرون آغاز می شوند و ترک های داخلی که در عمق ماده یا بین دانه های بلوری شکل می گیرند. تشخیص تفاوت میان این دو نوع اهمیت زیادی دارد زیرا رفتار رشد آن ها کاملاً متفاوت است و روش های بازرسی و ترمیم نیز برای هر نوع متفاوت خواهد بود.

در مطالعات صنعتی، انواع ترک در فلزات معمولاً بر اساس عامل ایجاد آن ها دسته بندی می شوند. پنج نوع ترک متداول شامل ترک ناشی از تنش، ترک ناشی از جوشکاری، ترک ناشی از خوردگی، ترک ناشی از انجماد و ترک ناشی از تغییر شکل پلاستیک است. هر یک از این موارد دارای مکانیسم مخصوص خود بوده و ممکن است در مراحل مختلف تولید یا سرویس دهی رخ دهند. برای مثال، ترک های حرارتی غالباً در زمان سرد شدن سریع فلز ایجاد می شوند، در حالی که ترک های خستگی ناشی از بارهای متناوب هستند.

در صنایع مختلف از جمله خودروسازی، ساخت و ساز و تجهیزات صنعتی، مهندسان مواد برای تحلیل رفتار شکست، انواع ترک در فلزات را بر اساس منبع ایجادشان دسته بندی می کنند. این طبقه بندی کمک می کند تا روش های پیشگیری و تشخیص نیز دقیق تر انتخاب شوند. در جدول زیر، مهم ترین انواع ترک در فولاد همراه با علت، محل تشکیل و تأثیر آن ها آورده شده است:

| نوع ترک | علت اصلی ایجاد | محل تشکیل معمول | ویژگی شاخص | میزان خطر |

| ترک ناشی از تنش | تنش های مکانیکی یا خستگی | سطح یا نزدیکی سطح | رشد تدریجی در اثر بارهای چرخه ای | بسیار بالا |

| ترک ناشی از جوشکاری | تنش پسماند و انجماد سریع | ناحیه جوش یا HAZ | ممکن است بلافاصله پس از جوش ظاهر شود | بالا |

| ترک ناشی از خوردگی | تنش همراه با محیط خورنده | سطح در تماس با محیط | رشد نامحسوس در محیط های شیمیایی | بالا |

| ترک ناشی از انجماد | انقباض هنگام جامد شدن فلز | در جوش یا قطعات ریخته گری | بین دندریتی و اغلب طولی | متوسط تا بالا |

| ترک ناشی از تغییر شکل پلاستیک | بارگذاری شدید یا ناپیوستگی ساختار | در نواحی تغییر شکل زیاد | ناشی از کرنش بیش از حد | متوسط |

این جدول نمایی دقیق از رفتار و منشأ هر نوع ترک ارائه می دهد و پایه ای برای تحلیل های بعدی است. در ادامه، به صورت تخصصی و مجزا به بررسی هر یک از این انواع ترک در فلزات خواهیم پرداخت تا بتوانیم درک دقیق تری از علل و ویژگی های هر نوع به دست آوریم.

ترک ناشی از تنش

ترک ناشی از تنش یکی از شایع ترین و خطرناک ترین انواع ترک در فلزات است که در اثر بارگذاری های مکانیکی مداوم، شوک های ناگهانی یا تمرکز تنش در نقاط ضعیف قطعه شکل می گیرد. هنگامی که فلز تحت تنش های کششی قرار می گیرد، اگر میزان تنش از حد تحمل موضعی بیشتر شود، ترک اولیه ایجاد می شود و به مرور زمان در اثر تکرار بار، رشد کرده و موجب شکست کامل می گردد. این فرآیند اغلب با عنوان «خستگی فلز» شناخته می شود.

در بسیاری از قطعات صنعتی مانند شفت ها، محورهای چرخ، پره های توربین و سازه های پل، تنش های چرخه ای عامل اصلی ایجاد این نوع ترک محسوب می شوند. نکته مهم این است که ترک ناشی از تنش معمولاً از سطح یا نزدیک سطح شروع می شود، چرا که سطح در تماس مستقیم با بارهای متغیر و تغییرات دمایی است. همچنین وجود ناهمواری سطح، تخلخل یا زبری زیاد می تواند تمرکز تنش را افزایش دهد و نقطه شروع ترک را فراهم کند.

در بررسی میکروسکوپی، الگوی این نوع ترک اغلب به صورت خطوط متحدالمرکز یا «الگوی صدفی» دیده می شود که نشانگر رشد تدریجی آن است. برای پیشگیری از ترک ناشی از تنش، استفاده از طراحی هایی با انتقال یکنواخت نیرو، حذف گوشه های تیز، صیقل دادن سطوح بحرانی و انتخاب مواد با مقاومت خستگی بالا بسیار مؤثر است. در پروژه های حساس، حتی عملیات هایی مانند شات پینینگ (ایجاد تنش فشاری سطحی) نیز به کار می رود تا تمایل به گسترش ترک کاهش یابد.

ترک ناشی از جوشکاری

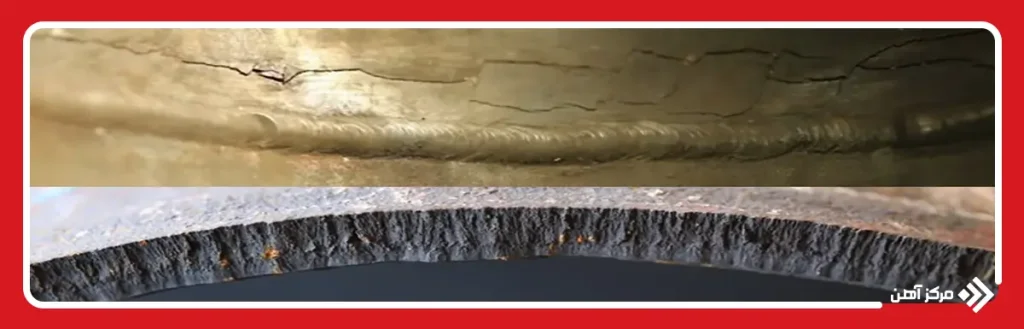

ترک ناشی از جوشکاری یکی از متداول ترین و در عین حال خطرناک ترین انواع ترک در فلزات است که معمولاً در منطقه جوش یا ناحیه تحت تأثیر حرارت (HAZ) به وجود می آید. این ترک ها اغلب نتیجه ترکیب چند عامل مانند تنش های پسماند، نرخ سرد شدن بالا، ترکیب شیمیایی نامناسب فلز پر کننده و وجود هیدروژن جذب شده در حین فرآیند جوشکاری هستند. ترک های ناشی از جوشکاری به صورت کلی به دو دسته اصلی تقسیم می شوند: ترک های گرم و ترک های سرد.

ترک های گرم (Hot Cracks) در حین انجماد فلز جوش و در دمای بالا رخ می دهند. این نوع ترک معمولاً در مرز دانه ها و به دلیل انقباض ناشی از سرد شدن سریع و وجود ناخالصی هایی مانند گوگرد یا فسفر به وجود می آیند. در مقابل، ترک های سرد (Cold Cracks) بعد از اتمام جوش و در دمای محیط ظاهر می شوند و اغلب ناشی از جذب هیدروژن و تنش های پسماند هستند.

در بسیاری از سازه های فولادی، ترک های جوشکاری می توانند بدون هشدار قبلی گسترش یابند و منجر به شکست ناگهانی قطعه شوند. برای پیشگیری از آن، کنترل دمای پیش گرم و پس گرم، استفاده از الکترودهای کم هیدروژن، انتخاب سرعت جوش مناسب، طراحی صحیح اتصال و تمیزکاری کامل سطح قبل از جوش از اهمیت بالایی برخوردار است. همچنین در جوش های بحرانی، استفاده از روش های بازرسی غیرمخرب مانند آزمون اولتراسونیک و ذرات مغناطیسی برای شناسایی ترک های پنهان ضروری است.

ترک ناشی از خوردگی

ترک ناشی از خوردگی، یا به اصطلاح علمی Stress Corrosion Cracking (SCC)، یکی از پیچیده ترین و خطرناک ترین انواع ترک در فلزات است که به صورت هم زمان تحت تأثیر تنش های کششی و محیط های خورنده ایجاد می شود. این نوع ترک زمانی رخ می دهد که فلز در محیطی شیمیایی مانند کلریدها، آمونیاک یا محلول های قلیایی قرار گیرد و در عین حال تنش های مکانیکی یا پسماند نیز در آن وجود داشته باشند. ترکیب این دو عامل، منجر به شروع و رشد تدریجی ترک می شود حتی در تنش هایی پایین تر از حد تسلیم فلز.

در فولادهای زنگ نزن، مس، آلیاژهای نیکل و آلومینیوم، ترک ناشی از خوردگی یکی از مهم ترین عوامل شکست زودرس قطعات محسوب می شود. این ترک معمولاً از سطح آغاز می شود و به صورت بین دانه ای یا میان دانه ای رشد می کند. ویژگی خطرناک آن این است که ممکن است بدون تغییر ظاهری قابل توجه، در عمق فلز گسترش یابد و ناگهان باعث شکست قطعه شود.

برای مثال، در خطوط لوله نفت و گاز، تجهیزات فشار بالا و سازه های دریایی، این پدیده بسیار شایع است. برای جلوگیری از آن، باید از انتخاب مواد مقاوم به خوردگی، کنترل ترکیب شیمیایی محیط، اعمال پوشش های محافظ، کاهش تنش های پسماند و انجام عملیات حرارتی مناسب استفاده کرد. همچنین پایش دوره ای با روش های غیرمخرب مانند آزمون اولتراسونیک و الکترولیت های آشکارساز می تواند وجود ترک های ناشی از خوردگی را در مراحل اولیه مشخص کند.

ترک ناشی از انجماد

ترک ناشی از انجماد، یکی از مهم ترین انواع ترک در فلزات است که در مرحله سرد شدن و جامد شدن فلز، به ویژه در فرآیندهایی مانند جوشکاری و ریخته گری، شکل می گیرد. این ترک ها معمولاً زمانی به وجود می آیند که فلز در حال انجماد هنوز استحکام کافی برای مقاومت در برابر تنش های ناشی از انقباض حرارتی را ندارد. در این مرحله، بخش هایی از فلز سریع تر جامد می شوند و در حالی که سایر بخش ها هنوز مایع هستند، اختلاف دما و انقباض موجب ایجاد گسیختگی می شود.

در صنعت ریخته گری، ترک ناشی از انجماد با نام «Hot Tear» یا «Hot Crack» نیز شناخته می شود. این ترک ها معمولاً در مسیرهای بین دندریتی (بین شاخه های کریستال های در حال رشد) ظاهر می شوند و اغلب به صورت طولی و در امتداد خطوط تغذیه ضعیف دیده می شوند. عواملی مانند ترکیب شیمیایی نامناسب، طراحی غیر اصولی قالب، خنک سازی غیر یکنواخت و انقباض زیاد فلز در زمان انجماد، احتمال وقوع این نوع ترک را افزایش می دهند.

برای مثال، آلیاژهای آلومینیوم و فولادهای پرکربن بیشتر در معرض ترک ناشی از انجماد قرار دارند، زیرا دامنه حرارتی انجماد آن ها گسترده تر است. برای پیشگیری، باید از طراحی مناسب سیستم تغذیه، کنترل نرخ خنک سازی، کاهش ناخالصی ها و انتخاب ترکیب آلیاژی بهینه استفاده کرد. همچنین در جوشکاری، استفاده از پیش گرم و کنترل دمای بین پاس، نقش مهمی در جلوگیری از بروز ترک های انجمادی دارد.

ترک ناشی از تغییر شکل پلاستیک

ترک ناشی از تغییر شکل پلاستیک یکی از انواع کمتر شناخته شده اما بسیار مهم انواع ترک در فلزات است که معمولاً در اثر اعمال کرنش زیاد یا بارگذاری های شدید در حین فرآیندهای شکل دهی، نورد، اکستروژن یا خم کاری به وجود می آید. این ترک ها زمانی رخ می دهند که فلز از محدوده تغییر شکل مجاز خود فراتر رفته و دچار تمرکز تنش های موضعی در نواحی خاص شود. در این شرایط، شبکه بلوری فلز دیگر توان تحمل تغییر شکل اضافی را ندارد و در نتیجه، گسیختگی موضعی یا ترک های ریز سطحی ایجاد می شود.

این نوع ترک در فلزاتی که چقرمگی پایین تری دارند، مانند فولادهای پرکربن یا آلیاژهای سخت شده، بیشتر مشاهده می شود. در مقابل، فلزات چکش خوار به دلیل قابلیت جذب انرژی و تغییر شکل پلاستیک گسترده تر، مقاومت بیشتری در برابر این پدیده دارند. ترک ناشی از تغییر شکل پلاستیک ممکن است در ابتدا به صورت خطوط ریز سطحی دیده شود اما در ادامه و تحت تنش های بیشتر، به ترک های عمقی تبدیل گردد و ساختار قطعه را تضعیف کند.

برای جلوگیری از این نوع ترک، لازم است پارامترهای فرآیند مانند دما، نرخ تغییر شکل و جهت اعمال نیرو به دقت کنترل شوند. استفاده از پیش گرم کردن فلز، انتخاب آلیاژهایی با انعطاف پذیری مناسب و روانکاری کافی در حین شکل دهی، از راهکارهای مؤثر برای جلوگیری از ایجاد این ترک هستند. در صنایع سنگین، به ویژه در تولید قطعات تحت فشار، کنترل دقیق فرآیند تغییر شکل نقش حیاتی در جلوگیری از شکست ناشی از این پدیده دارد.

علل ایجاد ترک در فلزات

درک علل ایجاد ترک در فلزات یکی از مهم ترین مراحل برای طراحی دقیق و جلوگیری از شکست زودرس قطعات است. ترک ها تنها نتیجه یک عامل نیستند بلکه حاصل بر هم کنش میان تنش، ترکیب شیمیایی، ساختار بلوری و شرایط محیطی اند. در بسیاری از موارد، ترک در فلزات در مرحله تولید آغاز می شود اما تا زمان بهره برداری آشکار نمی گردد. بنابراین شناسایی علت های ریشه ای این پدیده به مهندسان کمک می کند تا با اصلاح فرآیندها، از رشد و گسترش ترک جلوگیری کنند.

مهم ترین علل ایجاد ترک در فلزات عبارت اند از:

- تمرکز تنش: وجود گوشه های تیز، سوراخ ها، تخلخل یا ناهمگنی های سطحی باعث تمرکز تنش در نقاط خاص می شود و این نقاط به محل آغاز ترک تبدیل می گردند.

- تغییرات حرارتی ناگهانی: انبساط و انقباض های سریع در اثر گرم و سرد شدن، تنش های حرارتی شدیدی ایجاد می کنند که می توانند موجب ترک های حرارتی یا انجمادی شوند.

- بارگذاری چرخه ای (خستگی): اعمال تنش های متناوب در طول زمان سبب رشد تدریجی ترک حتی در تنش هایی کمتر از حد تسلیم می شود.

- واکنش با محیط خورنده: حضور یون های کلرید، رطوبت یا مواد شیمیایی خورنده باعث ترکیب تنش و خوردگی و در نتیجه ترک ناشی از خوردگی (SCC) می شود.

- جوشکاری یا عملیات حرارتی نادرست: سرد شدن سریع، ترکیب شیمیایی نامناسب فلز پر کننده یا وجود هیدروژن در حین جوش از مهم ترین علل ترک های سرد هستند.

- ترکیب شیمیایی و ناخالصی ها: وجود عناصر مضر مانند گوگرد و فسفر، یا ساختارهای ناپایدار در فلز پایه، مقاومت در برابر تنش را کاهش داده و احتمال ترک را افزایش می دهد.

روش های تشخیص ترک فلزات

تشخیص ترک در فلزات یکی از حیاتی ترین مراحل در کنترل کیفیت، نگهداری و بازرسی قطعات صنعتی است. از آن جا که بسیاری از ترک ها در ابتدا بسیار ریز و غیر قابل مشاهده هستند، استفاده از روش های دقیق و علمی برای شناسایی آن ها ضروری است. انتخاب روش مناسب به عواملی مانند نوع فلز، محل ترک (سطحی یا زیر سطحی)، ضخامت قطعه و نوع بارگذاری بستگی دارد.

مهم ترین روش های تشخیص ترک فلزات عبارت اند از:

- بازرسی چشمی (Visual Inspection): ساده ترین و ابتدایی ترین روش است که در مراحل اولیه تولید یا تعمیر استفاده می شود. هر چند فقط ترک های سطحی واضح را نشان می دهد.

- مایع نافذ (Dye Penetrant Test – DPI): برای فلزات غیرمغناطیسی مناسب است. در این روش مایع رنگی درون ترک های سطحی نفوذ می کند و سپس با آشکارساز، ترک ها به صورت خطوط رنگی ظاهر می شوند.

- ذرات مغناطیسی (Magnetic Particle Inspection – MPI): مخصوص فلزات فرو مغناطیسی مانند فولاد است. میدان مغناطیسی در نواحی دارای ترک تغییر کرده و ذرات روی آن تجمع می یابند.

- اولتراسونیک (Ultrasonic Testing – UT): با ارسال امواج صوتی به داخل فلز، بازتاب از ناپیوستگی ها ثبت می شود. برای تشخیص ترک های داخلی و زیرسطحی بسیار مؤثر است.

- پرتو درمانی صنعتی (Radiographic Testing – RT): مشابه تصویربرداری اشعه X بوده و برای مشاهده ترک ها یا تخلخل های داخلی کاربرد دارد.

- انتشار آکوستیکی (Acoustic Emission): روشی پیشرفته است که با ثبت امواج ناشی از رشد ترک در زمان واقعی، امکان پایش پیوسته قطعات را فراهم می کند.

ترکیب چند روش فوق، به ویژه در صنایع حساس مانند هوافضا، پتروشیمی و نیروگاه ها، بهترین دقت را در شناسایی ترک ها فراهم می سازد.

راهکارهای جلوگیری از ترک در فلزات

پیشگیری از ترک در فلزات، مهم ترین هدف در مهندسی مواد و طراحی صنعتی است؛ چرا که جلوگیری از ایجاد ترک، همواره به صرفه تر و مطمئن تر از ترمیم یا تعویض قطعه است. راهکارهای جلوگیری از ترک در فلزات باید در تمام مراحل تولید، از انتخاب مواد اولیه تا فرآیند ساخت و نگهداری، به صورت سیستماتیک اعمال شوند. مهم ترین راهکارهای جلوگیری از ترک در فلزات عبارت اند از:

- انتخاب صحیح آلیاژ و ماده: استفاده از فلزات با انعطاف پذیری بالا، مانند فلزات چکش خوار، باعث کاهش تمرکز تنش و افزایش مقاومت در برابر خستگی می شود. همچنین حذف عناصر مضر مانند گوگرد یا فسفر در ترکیب فلز اهمیت دارد.

- طراحی مهندسی دقیق: حذف گوشه های تیز، استفاده از شعاع های انحنای مناسب و طراحی یکنواخت ضخامت، تنش های متمرکز را کاهش می دهد و احتمال شروع ترک را به حداقل می رساند.

- کنترل فرآیند جوشکاری: اعمال پیش گرم، استفاده از الکترودهای کم هیدروژن، رعایت دمای بین پاس و خنک سازی کنترل شده از بروز ترک های سرد یا انجمادی جلوگیری می کند.

- مدیریت حرارتی: جلوگیری از تغییرات سریع دما در عملیات حرارتی، ریخته گری یا سرویس قطعه، از ترک های حرارتی جلوگیری می کند.

- محافظت در برابر خوردگی: اعمال پوشش های مقاوم، کنترل محیط کاری (رطوبت، کلرید، مواد شیمیایی) و کاهش تنش های پسماند، از مهم ترین اقدامات پیشگیرانه در محیط های خورنده هستند.

- بازرسی و نگهداری دوره ای: استفاده از روش های غیرمخرب (UT، MPI، DPI) در بازه های زمانی مشخص، باعث شناسایی زود هنگام ترک های احتمالی و جلوگیری از گسترش آن ها می شود.

اجرای همزمان این اقدامات، عمر مفید قطعات فلزی را افزایش داده و از بروز شکست های پرهزینه جلوگیری می کند.

جمع بندی

در این مقاله، مفهوم، انواع و علل ترک در فلزات را به صورت جامع و تخصصی بررسی کردیم. ترک در فلزات، یکی از مهم ترین عوامل شکست در قطعات صنعتی، سازه ها و تجهیزات مهندسی است که شناخت دقیق آن می تواند نقش تعیین کننده ای در افزایش دوام و ایمنی قطعات داشته باشد. دیدیم که انواع ترک در فلزات بسته به منشاء شکل گیری مانند ترک ناشی از تنش، جوشکاری، خوردگی، انجماد و تغییر شکل پلاستیک رفتار و الگوی متفاوتی دارند. هر یک از این ترک ها با مکانیسمی خاص ایجاد می شوند اما در نهایت همه آن ها نتیجه تمرکز تنش، ترکیب نامناسب، تغییرات حرارتی یا محیط خورنده هستند.

از سوی دیگر، بررسی کردیم که تشخیص زود هنگام ترک ها از طریق روش های غیرمخرب مانند اولتراسونیک، ذرات مغناطیسی و پرتوی X تا چه اندازه در کاهش خطر شکست اهمیت دارد. علاوه بر آن، پیشگیری از ترک در فلزات باید از مرحله طراحی آغاز شود؛ یعنی انتخاب صحیح آلیاژ، رعایت اصول مهندسی، کنترل فرآیندهای حرارتی و مراقبت از محیط سرویس دهی.

در نهایت، با رعایت مجموعه ای از اقدامات فنی و علمی می توان احتمال بروز ترک در فلزات را تا حد زیادی کاهش داد. آگاهی از این پدیده نه تنها برای مهندسان و تولیدکنندگان بلکه برای تمام صنایع وابسته به فلزات حیاتی است. شناخت انواع ترک در فلزات و اجرای راهکارهای پیشگیرانه، تضمینی برای افزایش عمر مفید و پایداری سازه ها و تجهیزات فلزی در بلند مدت خواهد بود.

سؤالات متداول

ترک سطحی در لایه بیرونی فلز و قابل مشاهده است، در حالی که ترک داخلی درون ساختار فلز ایجاد می شود و تنها با روش های غیرمخرب مانند اولتراسونیک یا پرتوی X قابل شناسایی است.

انواع ترک در فلزات شامل پنج نوع اصلی هستند: ترک ناشی از تنش، ترک ناشی از جوشکاری، ترک ناشی از خوردگی، ترک ناشی از انجماد و ترک ناشی از تغییر شکل پلاستیک. هر یک از این ترک ها منشأ متفاوتی دارند اما همگی در نهایت موجب کاهش استحکام و شکست قطعه فلزی می شوند.

ترک های خستگی به صورت تدریجی رشد کرده و باعث کاهش مقاومت و شکست ناگهانی قطعه تحت بارهای تکراری می شوند.

با استفاده از روش های بازرسی غیرمخرب مانند اولتراسونیک (UT)، ذرات مغناطیسی (MPI) و مایع نافذ (DPI) می توان ترک ها را شناسایی کرد.

انتخاب فلز مناسب، طراحی بدون تمرکز تنش، کنترل فرآیند حرارتی و بازرسی منظم بهترین راهکارهای پیشگیری هستند.

خیر، ترک های ریز ممکن است مدتی پایدار بمانند اما در صورت رشد، منجر به شکست ناگهانی می شوند و باید سریعاً ترمیم شوند.

بله، با استفاده از عملیات حرارتی، جوشکاری اصلاحی یا پوشش های مخصوص می توان ترک های حرارتی سطحی را ترمیم کرد.

فولادهای پرکربن، چدن ها و آلیاژهای آلومینیوم یا نیکل در محیط های خورنده یا تحت تنش بالا بیشتر مستعد ترک خوردگی هستند.