فورج سرد چیست و چگونه فلزات را بدون حرارت شکل می دهد؟

دسترسی سریع به محتوای این مطلب

صنعت فلز کاری در طول تاریخ مسیر پر پیچ و خمی را طی کرده تا به امروز که مهندسان می توانند بدون نیاز به حرارت دادن فلزات آنها را به اشکال دقیق و مقاوم تبدیل کنند. این فرآیند با نام فورج سرد شناخته می شود. در واقع این تکنیک تحول بزرگی در تولید قطعات فلزی به شمار می آید زیرا علاوه بر صرفه جویی در انرژی کیفیت سطح و مقاومت نهایی فلز را نیز افزایش می دهد.

یکی از موضوعاتی که در حوزه فلز کاری همواره اهمیت دارد قیمت آهن است. در فرآیند فورج سرد آهن یکی از فلزات پایه ای است که در بسیاری از قطعات صنعتی از جمله پیچ ها مهره ها و اتصالات مکانیکی استفاده می شود. تغییرات قیمت آهن می تواند تاثیر مستقیمی بر هزینه نهایی تولید داشته باشد و به همین دلیل آگاهی از وضعیت بازار مواد اولیه برای هر کارگاه فورج کاری ضروری است.

از سوی دیگر بسیاری از صنایع سبک و دقیق مانند خودروسازی و لوازم الکترونیکی از فلزات سبک تر مانند آلومینیوم بهره می برند. در نتیجه قیمت آلومینیوم نیز در برآورد هزینه های تولید و انتخاب روش فورج سرد تاثیر مهمی دارد. آلومینیوم به دلیل وزن کم و قابلیت شکل پذیری بالا یکی از محبوب ترین فلزات در فرآیند های فورج سرد به شمار می رود.

در ادامه این مقاله به بررسی دقیق مفاهیم پایه مانند فورج سرد چیست انواع روش های فورج سرد تجهیزات و قالب های مورد استفاده و تفاوت آن با فورج گرم و ریخته گری خواهیم پرداخت. همچنین به موضوعات تخصصی تر مانند روغن فورج سرد عملیات فورج سرد و نقش آن در صنایع مختلف اشاره خواهیم کرد تا دید کاملی از این فرآیند کاربردی به دست آید.

فورج سرد چیست؟

فورج سرد روشی برای شکل دهی فلزات است که در آن قطعه در دمای محیط و بدون حرارت دهی تحت فشار زیاد تغییر فرم می دهد. در واقع، در پاسخ به پرسش فورج سرد چیست باید گفت که در این فرآیند نیروهای مکانیکی جای حرارت را می گیرند و باعث تغییر شکل پلاستیکی فلز می شوند.

در حالت کلی، فورج چیست را می توان روشی دانست که در آن فلز تحت فشار زیاد به شکل دلخواه در می آید. تفاوت این روش با فورج گرم در این است که دما در فورج سرد پایین است و ساختار بلوری فلز حفظ می شود. همین ویژگی باعث افزایش استحکام، چگالی و دقت ابعادی قطعه نهایی می شود.

در صنایع مختلف از خدمات فورج سرد برای ساخت قطعاتی مانند پیچ، مهره، دنده، میل لنگ و قطعات خودرو استفاده می شود. این روش به دلیل عدم نیاز به حرارت دهی، مصرف انرژی را کاهش داده و کیفیت سطح قطعه را افزایش می دهد.

در طول عملیات فورج سرد، روانکاری و استفاده از روغن فورج سرد اهمیت بالایی دارد. این روانکارها اصطکاک را کم می کنند و مانع از ترک خوردگی سطح قطعه می شوند. کنترل صحیح نیرو، طراحی دقیق قالب و انتخاب مناسب فولاد در این فرآیند اهمیت زیادی دارد.

از مواد پرکاربرد در این روش می توان به فولاد فورج اشاره کرد. فولاد فورج چیست؟ فولادی است که با فشار زیاد شکل داده می شود تا ساختار داخلی آن متراکم تر و مقاوم تر شود. به همین دلیل در قطعاتی که استحکام و دوام اهمیت زیادی دارند از این نوع فولاد استفاده می شود.

در نهایت، می توان گفت فورج سرد ترکیبی از دقت بالا، صرفه اقتصادی و بهبود خواص مکانیکی است. در مقایسه با روش های دیگر مانند ریخته گری، این فرآیند قطعاتی تولید می کند که کیفیت، مقاومت و یکنواختی ساختار بسیار بهتری دارند. و اما در ادامه با انواع فورج سرد آشنا می شویم.

انواع فورج سرد

فرآیند فورج سرد در صنعت به اشکال مختلفی انجام می شود که هر کدام هدف خاصی را دنبال می کنند. تفاوت این روش ها در نوع نیرو، طراحی قالب، جنس فلز و نحوه توزیع فشار است. انتخاب درست بین این روش ها نقش مهمی در کیفیت نهایی محصول دارد. در ادامه به بررسی دقیق چهار نوع اصلی فورج سرد می پردازیم.

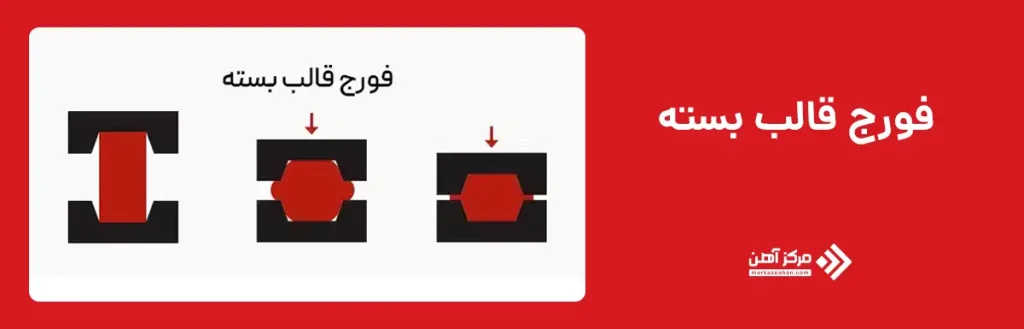

فورج سرد بسته

فورج سرد بسته یکی از دقیق ترین و پیچیده ترین روش های شکل دهی در مهندسی متالورژی است. در این روش، قطعه فلزی بین دو قالب که به طور کامل اطراف آن را می پوشانند قرار می گیرد. قالب دارای حفره ای با شکل نهایی قطعه است. زمانی که فشار زیاد از طرف پرس وارد می شود، فلز درون حفره جریان پیدا می کند و تمام فضا را پر می کند.

در این فرآیند طراحی قالب فورج سرد اهمیت حیاتی دارد، زیرا کوچک ترین خطا در ابعاد قالب می تواند موجب شکست یا ناصافی سطح قطعه شود. جنس قالب معمولاً از فولاد ابزار با سختی بالا و روکش مقاوم در برابر سایش انتخاب می شود. مزایای این روش شامل موارد زیر است:

- دقت ابعادی بسیار بالا

- سطح صاف و صیقلی

- استحکام مکانیکی زیاد

- حداقل ضایعات فلزی

از این نوع روش فورج سرد برای تولید قطعاتی مانند پیچ، مهره، چرخ دنده، بوش و قطعات دقیق خودرو استفاده می شود. در کارگاه فورج کاری که از این روش استفاده می کند، کنترل فشار پرس و روانکاری با روغن فورج سرد از الزامات اصلی است.

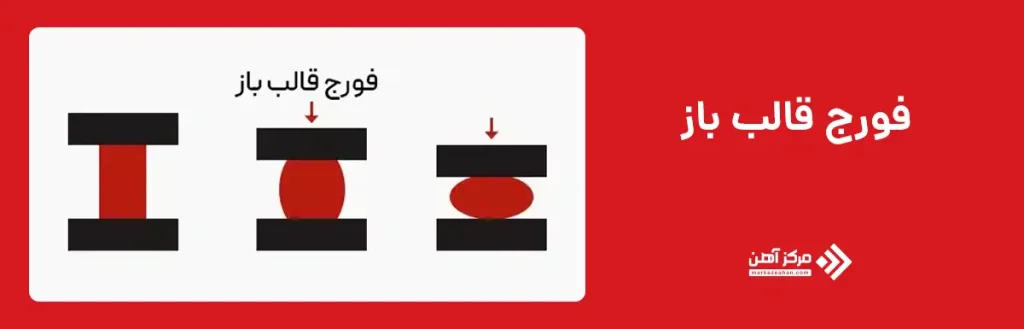

فورج سرد باز

در فورج سرد باز فلز بین دو سطح صاف یا نیمه شکل دار فشرده می شود اما کاملاً درون قالب محصور نیست. در نتیجه بخشی از فلز هنگام فشرده شدن به بیرون رانده می شود. این روش برای تولید قطعات بزرگ، ساده یا نیمه نهایی استفاده می شود که در مراحل بعدی ماشین کاری می شوند.

در این روش، چون فلز در معرض هوا است، کنترل یکنواختی فشار اهمیت زیادی دارد. قالب ها معمولاً ساده تر از قالب های بسته هستند و هزینه ساخت پایین تری دارند. با این حال، دقت ابعادی کمتر است و معمولاً قطعه نیاز به پرداخت نهایی دارد.

از دیدگاه فنی، مزیت اصلی فورج باز، انعطاف بالا در تغییر اندازه و شکل قطعه است. این روش بیشتر در کارگاه های صنعتی بزرگ برای تولید محور ها، میل ها و قطعات سنگین فولادی به کار می رود.

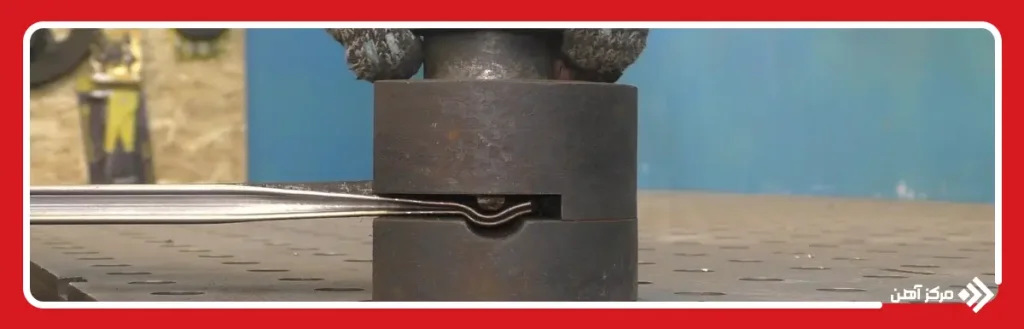

فورج سرد ضربهای یا اکستروژن سرد

در این روش که با نام اکستروژن سرد نیز شناخته می شود، فلز با فشار بسیار بالا از داخل حفره یا روزنه قالب عبور داده می شود و به شکل جدیدی در می آید. نیرو در این فرآیند به صورت ناگهانی و ضربه ای وارد می شود.

این روش مناسب فلزاتی است که چقرمگی بالا و انعطاف پذیری خوبی دارند، مانند آلومینیوم، فولاد کم کربن، برنج و مس. مزیت اصلی این روش، تولید قطعات با ضخامت یکنواخت و سطح بسیار صاف است.

از خدمات فورج سرد در نوع اکستروژن برای تولید قطعاتی مانند پوسته های استوانه ای، لوله ها، فنجانک های فلزی و قطعات سبک خودرو استفاده می شود. استفاده از روغن فورج سرد با ویسکوزیته مناسب در این روش ضروری است تا فلز بتواند بدون اصطکاک شدید از قالب عبور کند.

فورج سرد فشاری

در فورج سرد فشاری نیرو به طور مستقیم از بالا به قطعه اعمال می شود. فلز درون قالب فشرده می شود تا ضخامت و شکل آن تغییر کند. در این روش جریان ماده کمتر از اکستروژن است اما تراکم و سختی نهایی قطعه بسیار زیاد است.

این فرآیند معمولاً برای ساخت قطعات ضخیم و متراکم مانند دنده های صنعتی، توپی چرخ، اتصالات سنگین و بخش های موتور استفاده می شود. طراحی دقیق قالب فورج سرد در این روش اهمیت زیادی دارد، زیرا فشار بالا ممکن است موجب ترک یا شکستگی شود. استفاده از روغن فورج سرد مناسب و روانکار های مقاوم به حرارت در این فرآیند موجب افزایش طول عمر قالب و کاهش نیروی مورد نیاز برای پرس می شود.

| نوع فرآیند | نوع نیرو | دقت ابعادی | سطح نهایی | کاربردهای اصلی | فلزات مناسب | ویژگی شاخص |

|---|---|---|---|---|---|---|

| فورج سرد بسته | فشار پیوسته | بسیار بالا | بسیار صاف | پیچ، مهره، قطعات خودرو | فولاد کم کربن، آلومینیوم | دقت بالا و ضایعات کم |

| فورج سرد باز | فشار فشاری ساده | متوسط | نسبتاً خشن | محور ها، میل ها، قطعات بزرگ | فولاد، مس، برنج | انعطاف بالا در ابعاد |

| فورج سرد ضربه ای یا اکستروژن سرد | فشار ضربه ای | بالا | بسیار صاف | پوسته ها، لوله ها، قطعات سبک | آلومینیوم، فولاد نرم، برنج | تولید با ضخامت یکنواخت |

| فورج سرد فشاری | فشار مستقیم | بالا | یکنواخت | دنده، بوش، قطعات سنگین | فولاد فورج، مس | استحکام و چگالی زیاد |

در مجموع می توان گفت هر نوع روش فورج سرد بر اساس نیاز مکانیکی، جنس فلز و دقت مورد نظر انتخاب می شود. مهندسان معمولاً با بررسی نوع بار وارد بر قطعه و کاربرد نهایی، مناسب ترین نوع فورج را تعیین می کنند. انتخاب درست بین فورج باز، بسته، فشاری یا اکستروژن می تواند هم هزینه تولید را کاهش دهد و هم کیفیت قطعه را بهبود بخشد.

کاربرد فورج سرد در صنعت

فرآیند فورج سرد به دلیل ویژگی هایی مانند صرفه جویی در انرژی، دقت بالا و بهبود خواص مکانیکی قطعات، در بسیاری از صنایع مدرن مورد استفاده قرار می گیرد. برخلاف روش های حرارتی، در این فرآیند فلز بدون نیاز به گرم شدن تغییر فرم می دهد و این ویژگی باعث شده تا شرکت های صنعتی در سراسر جهان از خدمات فورج سرد برای تولید قطعات حیاتی استفاده کنند. در ادامه به بررسی مهم ترین حوزه های صنعتی که از این روش بهره می برند می پردازیم.

| صنعت | نوع فلزات مورد استفاده | نوع فرآیند مناسب | نمونه قطعات تولیدی | مزیت کلیدی |

|---|---|---|---|---|

| خودروسازی | فولاد، آلومینیوم | فورج سرد بسته و اکستروژن سرد | پیچ، میل فرمان، دنده، یاتاقان | استحکام بالا و وزن کم |

| هوافضا | تیتانیوم، آلومینیوم | فورج سرد فشاری | پین، بوش، اتصالات بدنه | دقت بالا و مقاومت حرارتی |

| ماشین سازی | فولاد فورج، مس | فورج سرد باز و فشاری | محور، چرخ دنده، بوش | دوام زیاد و تراکم بالا |

| ابزارسازی | فولاد آلیاژی، کروم | فورج سرد بسته | آچار، انبر، پیچ گوشتی | مقاومت خمشی زیاد |

| الکترونیک | مس، برنج، آلومینیوم | فورج سرد اکستروژن | اتصالات، فیش های رسانا | رسانایی عالی و سطح صاف |

| نفت و گاز | فولاد فورج، آلیاژ نیکل | فورج سرد فشاری | فلنج، شیر، اتصالات فشار قوی | دوام در دما و فشار بالا |

| تجهیزات پزشکی | فولاد ضد زنگ، تیتانیوم | فورج سرد بسته | ابزار جراحی، ایمپلنت | دقت بالا و سطح صیقلی |

صنعت خودروسازی

یکی از گسترده ترین کاربردهای عملیات فورج سرد در ساخت قطعات خودرو است. قطعاتی مانند پیچ، مهره، میل فرمان، دنده، بوش، یاتاقان و میل لنگ معمولاً به روش فورج سرد تولید می شوند. دلایل استفاده از فورج سرد در خودروسازی عبارت اند از:

- دستیابی به قطعاتی با استحکام بالا و وزن پایین

- افزایش یکنواختی ساختار داخلی فلز

- حذف نیاز به ماشین کاری زیاد

- کاهش هزینه سوخت به دلیل حذف مرحله گرم کردن

در یک کارگاه فورج کاری خودروسازی، معمولاً از فولاد کم کربن یا آلیاژهای آلومینیوم و مس استفاده می شود، زیرا این فلزات قابلیت تغییر شکل خوبی در دمای اتاق دارند.

صنعت هوافضا

در صنعت هوافضا، وزن کم و مقاومت مکانیکی بالا از اهمیت ویژه ای برخوردار است. استفاده از روش فورج سرد در تولید قطعاتی مانند اتصالات، پین ها، بوش ها و قطعات بدنه باعث افزایش دوام در برابر ارتعاش و فشارهای شدید می شود. مزایای اصلی استفاده از فورج سرد در این صنعت عبارت است از:

- تولید قطعات سبک و مقاوم

- دقت بالا در ابعاد برای کاربردهای حساس

- جلوگیری از تغییر خواص فلز در اثر حرارت

در این بخش اغلب از آلیاژهای آلومینیوم و تیتانیوم استفاده می شود، زیرا این مواد ضمن سبک بودن، مقاومت خوبی در برابر تغییر شکل پلاستیکی دارند.

صنعت تجهیزات صنعتی و ماشین سازی

در ساخت قطعات ماشین آلات صنعتی مانند چرخ دنده، شفت، بوش و اتصالات فلزی، فورج چیست اهمیت زیادی دارد. روش فورج سرد در این بخش باعث می شود قطعات تحمل بار مکانیکی بالایی داشته باشند و در شرایط سخت صنعتی دچار شکست یا تغییر شکل نشوند. استفاده از فولاد فورج در این زمینه معمول است، زیرا پس از عملیات فورج، ساختار فولاد به صورت فشرده و یکنواخت درمی آید و این ویژگی باعث افزایش طول عمر قطعه می شود. در کارخانه های ماشین سازی بزرگ معمولاً چندین پرس هیدرولیکی برای تولید انبوه قطعات فورج شده به کار گرفته می شود.

صنعت ابزارسازی و سخت افزار

در تولید ابزارهایی مانند آچار، انبر، پیچ گوشتی و ابزارهای دستی دقیق، استفاده از عملیات فورج سرد متداول است. این فرآیند موجب می شود ابزارها ضمن سبک بودن، مقاومت خمشی و فشاری بالایی داشته باشند. یکی از مزایای اصلی فورج سرد در این حوزه، امکان تولید سطح صاف و بدون تخلخل است. به همین دلیل نیاز به پرداخت سطحی یا ماشین کاری نهایی کمتر می شود. در بسیاری از کارگاه های فورج کاری ابزار، از فولادهای کربنی و آلیاژهای کروم و وانادیوم استفاده می شود که پس از فورج سخت کاری می شوند.

صنعت الکترونیک و برق

در بخش های الکتریکی و الکترونیکی، فورج سرد برای تولید قطعات رسانا و اتصالات فلزی مورد استفاده قرار می گیرد. فلزاتی مانند مس، برنج و آلومینیوم از طریق خدمات فورج سرد به اشکال دقیق تبدیل می شوند تا در مدارها و سیستم های الکتریکی مورد استفاده قرار گیرند. مزیت اصلی این روش در الکترونیک، تولید اتصالات دقیق با مقاومت الکتریکی پایین است. همچنین چون حرارت در کار نیست، خطر تغییر در رسانایی یا اکسید شدن فلز وجود ندارد.

صنعت نفت، گاز و پتروشیمی

در صنایع سنگین مانند نفت و گاز، قطعات تحت فشار بالا کار می کنند. به همین دلیل استفاده از فولاد فورج و فرآیند فورج سرد فشاری در تولید فلنج، اتصالات فشار قوی و شیرهای صنعتی بسیار رایج است. در این صنعت، مقاومت مکانیکی و دوام در برابر سایش و خوردگی اهمیت زیادی دارد. فرآیند فورج سرد باعث افزایش تراکم فلز و یکنواختی ساختار آن می شود، که این موضوع دوام قطعه را در شرایط سخت تضمین می کند.

صنعت پزشکی و ابزارهای جراحی

در حوزه پزشکی، روش فورج سرد برای تولید ابزارهای جراحی، ایمپلنت های استخوانی و وسایل ارتوپدی استفاده می شود. مزیت اصلی آن، دقت ابعادی بالا و سطح بسیار صاف است که برای تماس با بدن انسان ضروری است. در این صنعت از فولاد ضد زنگ، تیتانیوم و آلیاژهای خاص استفاده می شود. انجام دقیق عملیات فورج سرد باعث می شود قطعات پزشکی بدون تخلخل و با خواص مکانیکی پایدار تولید شوند.

مراحل انجام فرآیند فورج سرد

برای درک بهتر روش فورج سرد بد نیست بدانیم که این فرآیند مجموعه ای از گام های مهندسی است که از انتخاب ماده اولیه تا کنترل کیفیت نهایی ادامه دارد. در کارگاه فورج کاری هر مرحله مستقیماً بر خواص مکانیکی، دقت ابعادی و کیفیت سطح اثر می گذارد. مدیریت صحیح روانکاری با روغن فورج سرد، طراحی دقیق قالب فورج سرد و تنظیم درست پرس، شاکله اصلی عملیات فورج سرد را می سازند. اگر به دنبال برون سپاری هستید، بررسی خدمات فورج سرد پیمانکاران و شناختی مثل این که فیدار فورج چیست و چه استاندارد هایی دارد، می تواند انتخاب شما را هدفمند تر کند.

مراحل اجرای عملیات فورج سرد در یک کارگاه فورج کاری به طور خلاصه شامل گام های زیر است:

طراحی و تحلیل قطعه: تعیین شکل، تلرانس، خواص مکانیکی و نیروی مورد نیاز برای فورج.

انتخاب ماده اولیه: انتخاب فولاد، آلومینیوم یا مس با توجه به نوع کاربرد.

آماده سازی سطح فلز: چربی زدایی، فسفاته کاری و ایجاد پوشش صابونی برای کاهش اصطکاک.

برش و آماده سازی بلنک: تهیه قطعه اولیه با وزن و حجم دقیق برای قالب.

طراحی و ساخت قالب فورج سرد: طراحی هندسه حفره، انتخاب جنس قالب و انجام عملیات سخت کاری.

روانکاری و استفاده از روغن فورج سرد: کاهش اصطکاک بین قالب و قطعه و افزایش عمر ابزار.

تنظیم پرس و تجهیزات: انتخاب پرس مکانیکی یا هیدرولیکی متناسب با نیرو و سرعت مورد نیاز.

اجرای پیش فرم: اعمال تغییر شکل اولیه برای توزیع مناسب ماده قبل از مرحله نهایی.

ضربه یا فشردن نهایی: شکل دهی قطعه تا رسیدن به فرم و ابعاد دقیق.

پلیسه گیری و اصلاح سطح: حذف اضافات، تریم لبه ها و پرداخت نهایی.

شستشو و پاک سازی: حذف باقیمانده روغن و ذرات فلزی از سطح قطعه.

بازرسی و کنترل کیفیت: بررسی ابعاد، سختی، چگالی و ظاهر قطعه نهایی.

عملیات تکمیلی در صورت نیاز: تنش زدایی، پوشش دهی یا عملیات سطحی برای افزایش دوام.

نگهداری قالب و تجهیزات: پایش و تعمیر دوره ای قالب ها و پرس ها برای حفظ کیفیت تولید.

تجهیزات مورد استفاده در فورج سرد

در فرآیند فورج سرد، استفاده از تجهیزات دقیق و مقاوم نقش کلیدی در کیفیت قطعه نهایی دارد. چون در این روش فلز بدون حرارت دهی شکل می گیرد، تمام نیروها مستقیماً به قالب و ابزار منتقل می شوند. بنابراین هر جزء از دستگاه باید توان تحمل فشار های بسیار بالا و اصطکاک شدید را داشته باشد. در یک کارگاه فورج کاری، ترکیب مناسب ماشین آلات، ابزار قالب، سیستم های روانکاری و تجهیزات اندازه گیری باعث افزایش دقت، کاهش ضایعات و طول عمر بیشتر تجهیزات می شود.

در ادامه مهم ترین تجهیزات مورد استفاده در عملیات فورج سرد را به صورت موردی معرفی می کنیم:

- پرس فورج سرد

- قالب فورج سرد

- پانچ و سنبه

- روغن فورج سرد و سیستم روانکاری

- سیستم تغذیه خودکار بلنک

- سیستم خنک کاری و تهویه

- دستگاه های اندازه گیری و کنترل کیفیت

- سیستم تریم و برش پلیسه

- سیستم شستشو و تمیزکاری

- سیستم های ایمنی و کنترل هوشمند

- تجهیزات نگهداری و تعمیر قالب

- دستگاه های انتقال و جابه جایی قطعه

مزایا و معایب استفاده از فورج سرد

فرآیند فورج سرد به دلیل حذف مرحله حرارت دهی و دستیابی به دقت بالا در شکل دهی فلزات، یکی از روش های پرکاربرد در تولید قطعات صنعتی است. با این حال، مانند هر روش مهندسی دیگر، نقاط قوت و ضعف خاص خود را دارد. آگاهی از این ویژگی ها برای انتخاب بین فورج سرد و روش هایی مانند فورج گرم یا ریخته گری ضروری است. در جدول زیر، مهم ترین مزایا و معایب این فرآیند آورده شده است.

| مزایا | معایب |

|---|---|

| عدم نیاز به حرارت و صرفه جویی در انرژی | نیاز به نیروی فشاری بسیار بالا |

| افزایش استحکام و چگالی فلز | محدودیت در شکل دهی فلزات سخت |

| دقت ابعادی بالا و سطح صاف | نیاز به روانکاری دقیق با روغن فورج سرد |

| کاهش ضایعات مواد و صرفه اقتصادی | هزینه بالا برای ساخت قالب فورج سرد |

| افزایش یکنواختی ساختار فلز | احتمال ترک خوردگی در فلزات شکننده |

| تولید انبوه با سرعت بالا | نیاز به کنترل دقیق دما و فشار |

| کاهش تغییرات متالورژیکی ناخواسته | سختی در اصلاح یا تغییر قالب ها |

| کاهش نیاز به ماشین کاری نهایی | نیاز به تجهیزات دقیق و گران قیمت |

| بهبود ظاهر قطعه و کیفیت سطح | محدودیت در ابعاد و اشکال پیچیده |

نکات مهم در اجرای فورج سرد

اجرای موفق عملیات فورج سرد نیازمند دقت بالا در طراحی، کنترل شرایط فرآیند و نگهداری تجهیزات است. از آنجا که فلز در دمای محیط شکل می گیرد، کوچک ترین خطا در روانکاری یا طراحی قالب فورج سرد می تواند موجب ترک، شکست یا تغییر ابعاد قطعه شود. رعایت نکات فنی در هر مرحله از تولید، تضمین کننده کیفیت قطعه نهایی و افزایش طول عمر تجهیزات در کارگاه فورج کاری است.

- نکات کلیدی در اجرای صحیح فورج سرد عبارت اند از:

- انتخاب دقیق جنس فلز متناسب با میزان تغییر شکل و نوع قطعه.

- طراحی علمی قالب با در نظر گرفتن مسیر جریان ماده و نقاط تمرکز تنش.

- استفاده از روغن فورج سرد با ویسکوزیته و افزودنی های مناسب برای کاهش اصطکاک.

- تنظیم صحیح نیروی پرس، سرعت کورس و زمان تماس قالب با قطعه.

- پیش گرم نکردن فلز بیش از حد، زیرا افزایش دما باعث از بین رفتن مزیت اصلی فورج سرد می شود.

- کنترل دقیق سطح قطعه برای جلوگیری از زبری یا خراش های ناشی از قالب.

- بررسی هم محوری ابزار و قالب برای جلوگیری از تغییر ابعاد و سایش غیر یکنواخت.

- نگهداری و بازرسی منظم قالب ها برای جلوگیری از شکست یا لب پر شدن.

- کنترل دمای محیط کارگاه جهت ثابت نگه داشتن رفتار مکانیکی فلز.

- رعایت اصول ایمنی در هنگام کار با پرس های سنگین و تجهیزات روانکاری.

- مستندسازی پارامتر های فرآیند برای تکرارپذیری و تحلیل کیفیت تولید.

- آموزش اپراتورها برای شناخت عیوب متداول مانند پر نشدن قالب یا ترک سطحی.

- کنترل کیفیت مستمر با دستگاه های اندازه گیری دقیق پس از هر سری تولید.

- استفاده از سیستم خنک کاری برای جلوگیری از گرم شدن بیش از حد قالب.

- پاکسازی منظم خطوط تولید و حذف باقی مانده روغن یا پلیسه از قطعات.

جمع بندی

فرآیند فورج سرد یکی از پیشرفته ترین روش های شکل دهی فلزات است که بدون نیاز به حرارت، قطعات را با دقت بالا و استحکام زیاد تولید می کند. در این روش، فلز در دمای محیط و تحت فشار زیاد تغییر فرم می دهد و به کمک ابزارهایی مانند قالب فورج سرد، پرس های دقیق و روغن فورج سرد به شکل نهایی در می آید. مزیت های اصلی آن شامل صرفه جویی در انرژی، کیفیت سطح بالا، کاهش ضایعات و دوام بیشتر قطعات است. هرچند هزینه ساخت قالب و نیاز به تجهیزات پرقدرت از چالش های این روش محسوب می شود، اما در صنایع خودروسازی، هوافضا، پزشکی، ابزارسازی و الکترونیک به دلیل کارایی بالا و کیفیت محصول نهایی، جایگاه ویژه ای دارد. در نهایت، با رعایت نکات فنی در طراحی، نگهداری تجهیزات و کنترل کیفیت، فورج سرد می تواند یکی از اقتصادی ترین و دقیق ترین راهکارهای تولید قطعات فلزی در مقیاس صنعتی باشد.

سوالات متداول

فورج سرد فرآیندی است که در آن فلز بدون حرارت و در دمای محیط تحت فشار زیاد شکل می گیرد. در مقایسه با روش هایی مانند فورج گرم یا ریخته گری، این روش مصرف انرژی کمتر و دقت ابعادی بالاتری دارد.

عمدتاً از فولاد کم کربن، آلومینیوم، مس، برنج و تیتانیوم استفاده می شود، زیرا این فلزات قابلیت تغییر شکل خوبی در دمای محیط دارند.

انواع اصلی شامل فورج بسته، باز، فشاری و اکستروژن سرد هستند. نوع بسته برای قطعات دقیق، فشاری برای قطعات سنگین و اکستروژن برای قطعات استوانه ای و نازک استفاده می شود.

در فورج بسته، فلز کاملاً در قالب محصور است و دقت و سطح قطعه بالاتر است. در فورج باز، فلز بخشی از قالب بیرون می ماند و برای قطعات بزرگ و ساده به کار می رود.

اکستروژن سرد نوعی فورج است که در آن فلز با فشار زیاد از روزنه قالب عبور می کند. برای تولید لوله ها، پوسته ها و قطعات استوانه ای سبک به کار می رود.

تجهیزات اصلی شامل پرس، قالب فورج سرد، پانچ، سیستم روانکاری با روغن فورج سرد، دستگاه های تریم، سیستم های اندازه گیری و تجهیزات خنک کاری است.

قالب ها از فولاد ابزار ساخته می شوند و باید مقاومت بالا در برابر فشار و سایش داشته باشند. طراحی دقیق حفره و سخت کاری مناسب برای جلوگیری از ترک یا تغییر شکل ضروری است.

مزایا شامل دقت بالا، صرفه جویی در انرژی و افزایش استحکام فلز است. معایب شامل هزینه زیاد ساخت قالب و محدودیت در شکل دهی فلزات سخت می باشد.

کنترل نیروی پرس، استفاده از روانکار مناسب، بازرسی منظم قالب ها و رعایت اصول ایمنی در کار با دستگاه های سنگین الزامی است.

در صنایع خودروسازی، هوافضا، ابزارسازی، پزشکی و برق بیشترین کاربرد را دارد. قطعاتی مانند پیچ، مهره، چرخ دنده، بوش، پین و اتصالات فلزی معمولاً با این روش تولید می شوند.