در گذشته صنعتگران برای رسیدن به کیفیت مطلوب سطوح محصولات تولید شده به راه حل هایی در پرداختکاری و لبهگیری قطات اعم از لوله فولادی دست یافتند. مهندسان با تلاش و برنامه ریزی و با بکارگیری علم ریاضیات این تکنولوژی را توسعه دادند. این تکنولوژی به عنوان پلیسه گیری خود را در صنعت جا داد و کارخانه داران از آن استقبال کردند. برای پلیسه گیری روش های زیادی وجود دارد و براساس جنس، ابعاد و شکل ظاهری قطعات، شیوه های مختلفی به کار گرفته می شود که از جمله این روش ها می توان به روش صیقل مغناطیسی اشاره کرد. این روش، کار پلیسه گیری و پرداختکاری را با هم انجام می دهد و نسبت به روش های دیگر دارای سرعت انجام کار بیشتری است. با این روش می توان سطوح منحنی وار قطعات پیچیده را پلیسه گیری کرد بدون این که تاثیری در به هم خوردن ابعاد و شکل ظاهری قطعه داشته باشد.

مشاهده نسخه pdf مقاله : پلیسه گیری چیست ؟

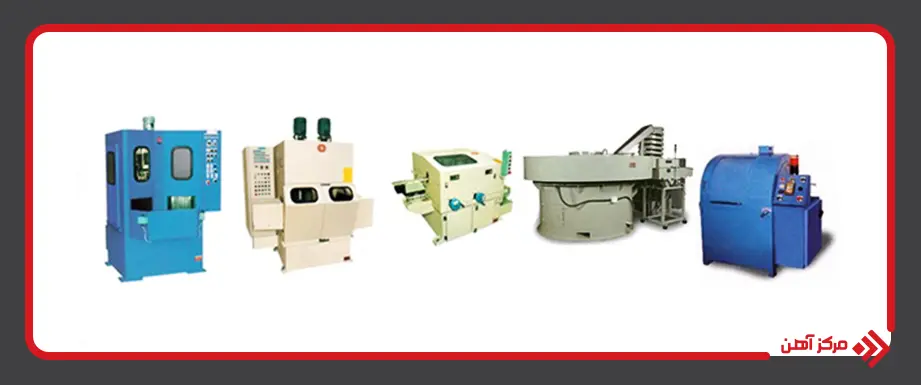

در ادامه به بررسی انواع روش پلیسه گیری خواهیم پرداخت.

روش پرداختکاری با ذرات ساینده

این روش یکی از روش های پرداختکاری با ذرات ساینده است و در صنعت پرداختکاری نقش کاربردی را ایفا می کند. اساس کار این روش به این گونه است که یک سیستم هیدرولیک با دو سیلندر و دو پیستون وجود دارد که فضایی بین دو سیلندر برای جاگیری قطعه کار ایجاد شده است. معمولا از این روش برای پرداختکاری سوراخ های داخلی قطعات یا حفره های راه به در قالب های تزریق پلاستیک و … استفاده می شود. وقتی سوراخ داخلی قطعه بین دو سیلندر قرار گرفت یکی از سیلندرها که حاوی یک سیال (روغن) است و ذرات ساینده درون آن قرار دارند، از طریق فشار پیستون روغن و ذرات ساینده از سوراخ داخلی قطعه عبور کرده و وارد سیلندر دوم می شوند. حال این عمل توسط سیلندر دوم صورت می گیرد و بارها تکرار می شود. با عبور روغن حاوی ذرات ساینده از داخل سوراخ کار پرداختکاری از جداره داخلی انجام می پذیرد.

مکانیزم پرداختکاری با روش ذرات ساینده برای پرداختکاری جداره داخلی قطعات و لوله فولادی

اساس کار روش ارتعاشی برخورد مکانیکی است. در این روش قطعات ماشین کاری شده یا ریخته گری شده را با یک سری ساچمه از جنس فولاد سختکاری شده، درون یک مخزن می ریزند و مخزن را تحت ارتعاش قرار می دهند. بر اثر ارتعاش به وجود آمده، بین ساچمه ها و قطعات، برخورد مکانیکی به وجود می آید و باعث می شود لبه های زائد قطعات از بین برود. کاربرد این روش در پلیسه گیری قطعات بزرگ و همچنین پرداختکاری فلزاتی است که با مایعات واکنش می دهند و اکسید می شوند.

این روش که یکی از روش های تولید مخصوص به حساب می آید، در زمینه پرداختکاری سطوح با اشکال پیچیده و منحنی های بی قاعده پر کاربرد است. اساس کار در این روش به این گونه است که سیستم دارای یک قطعه کار و ابزار است. اول باید توجه داشت که شکل سر ابزار دقیقا مطابق سطحی از قطعه کار باشد که می خواهد پرداختکاری شود. ابزار و قطعه کار به دو سر قطب های الکتریکی وصل شده اند و سیالی که الکترولیت نام دارد از بین آن ها عبور می کند. کار الکترولیت برقرار کردن جریان الکتریکی بین ابزار و قطعه کار و همچنین دور کردن ذرات جدا شده از محل پرداختکاری است. با برقراری جریان الکتریکی، پستی و بلندی های روی سطح قطعه از آن جدا شده و سطح صافی تولید می شود.

شماتیک عملیات پرداختکاری با استفاده از روش الکتروشیمیایی، قطعه کار به قطب مثبت و ابزار به قطب منفی وصل می شود و با عبور جریان الکتریکی از قطب مثبت به طرف قطب منفی، ناهمواری های سطح قطعه برداشته می شود.

این روش برای پرداختکاری داخل لوله فولادی استفاده می شود. برای انجام این کار یک لوله درون سه نظام دستگاه فرز با کله گی افقی قرار می گیرد و یک فیکسچر از جنس غیر مغناطیسی که عموما تفلون است و درون آن چهار آهنربا قرار دارد، در دور لوله فولادی قرار می گیرد. مقداری پودر ذرات ساینده مغناطیسی درون لوله فولادی ریخته می شود. با چرخش سه نظام، پودر درون لوله فولادی به حرکت در می آید و فضای مغناطیسی ایجاد شده از پراکنده شدن پودر مغناطیسی جلوگیری می کند و در ناحیه فضای مغناطیسی نگه می دارد. با به حرکت در آمدن پودر درون لوله فولادی و برخورد مکانیکی بین آن ها، پرداختکاری صورت می گیرد.

این روش برگرفته از پرداختکاری با ذرات ساینده مغناطیسی است و در ادامه به صورت کلی در مورد آن بحث می شود.

در این روش با استفاده از نیروی مغناطیسی، قطعات ساخته شده از جنس های غیر مغناطیسی مانند طلا، پلاتین، تیتانیوم، نیکل و یا حتی قطعات ساخته شده از پلاستیک های سخت، پلیسه گیری و پرداختکاری می شوند. در واقع می توان گفت محصولاتی که دارای ساختار پیچیده ای هستند و باید کمترین تغییر شکل هندسی را در پرداختکاری داشته باشند و با روش های دیگر، پرداختکاری و پلیسه گیری کامل آن ها میسر نیست با این روش به خوبی پرداختکاری می شوند.

همچنین با روش صیقل مغناطیسی قطعات کوچک مانند قطعات زینتی ساخته شده از طلا مثل انگشترها و … و قطعات نازک ریخته گری شده، عقربه های ساعت، شفت های کوچک، قطعات و وسایل اندازه گیری را می توان پلیسه گیری و پرداخت نمود. نکته دیگر این که در بعضی روش های پرداختکاری که اصول آن برخورد مکانیکی بین ذرات و قطعات است، این برخورد باعث کوبیده شده سطح قطعه شده و در ناحیه سطحی، کریستال های آن فشرده می شوند و باعث تغییر شکل هندسی آن و همچنین سخت شدن سطح قطعه می شود که در این روش این مشکلات رفع شده است.

در گذشته برای پرداختکاری انگشترها و دیگر جواهرات ساخته شده، از ابزارهای دستی مانند سوهان ها و سنباده ها استفاده می شد و روش پرداختکاری دستی دارای مشکلاتی بود. از جمله این مشکلات نیاز به کارگر ماهر جهت پرداختکاری بود که این امر هزینه پرداختکاری را بالا می برد. این مشکل در روش صیقل مغناطیسی رفع شده زیرا کار با دستگاه ساده بوده و نیاز به اپراتور ماهر ندارد و هر شخصی می تواند با آن پرداختکاری را انجام دهد. یکی دیگر از مشکلات پرداختکاری دستی، سرعت پایین انجام کار بود. یعنی در طول روز یک کارگر ماهر فقط قادر بود حدود 20 عدد انگشتر را پرداختکاری کند. این مشکل هم در روش صیقل مغناطیسی حل شده است. با این روش می توان روزانه صدها قطعه را پلیسه گیری و پرداختکاری کرد.

از دیگر مشکلات اساسی روش پرداختکاری دستی پراکنده شدن مقداری از پودر پرداختکاری شده بود. در صنعت طلاسازی و فلزات گران بها این مشکل بسیار قابل لمس بود به طوری که در هر عملیات پرداختکاری 5 الی 6 درصد پودر حاصله پراکنده می شد و از بین می رفت و این امر به صرفه نبود. در روش صیقل مغناطیسی به دلیل انجام فرایند پرداختکاری در درون مخزن سر پوشیده بعد از پایان یافتن فرایند با تفکیک پودر پرداختکاری از ذرات مغناطیسی، کل پودر به صورت کامل بازیابی می شود.

روش صیقل مغناطیسی برای پرداختکاری با دقت بالا بوده که شامل پلیسه گیری، پخ زدن، پرداختکاری روی محصولات ساخته شده از فلزات غیر آهنی، فلزات سبک، نیمه هادی ها و پلاستیک های سخت است و در صنعت طلاسازی، هوا فضا، صنایع نظامی، صنعت خودرو و … کاربرد دارد.