فورج چیست؟ راهنمای کامل فرآیند فورجینگ (آهنگری)

دسترسی سریع به محتوای این مطلب

فورج یعنی تغییر شکل دائمی فلز با فشار یا ضربه تا قطعه محکم تر، یکنواخت تر و قابل اعتمادتر شود. اگر بپرسید forge چیست، پاسخ سر راست است: ماده فلزی را در دمای مناسب بین ابزار می گذاریم و با نیرو به آن فرم می دهیم تا بافت داخلی جمع و جور و جهت دار شود. نتیجه، قطعه ای است که زیر بار، لرزش و ضربه دیرتر ترک می خورد و طول عمر بیشتری دارد. انتخاب این روش فقط فنی نیست؛ شاخص های اقتصادی هم مهم اند. عواملی مثل قیمت آهن، هزینه انرژی، پرت مواد و تعداد ضربه ها بر بهای تمام شده اثر می گذارند. وقتی این متغیرها درست تنظیم شوند، تولید مقرون به صرفه، پایدار و قابل تکرار خواهد بود. در یک نگاه ساده، آهنگری یعنی رساندن فلز به شکلی که خواص مورد نیاز کار را تامین کند و قطعه در میدان عمل ناامیدتان نکند.

در این راهنمای ساده، از تعریف تا کاربرد پیش می رویم تا تصویر روشنی از فورج در صنعت چیست ارائه کنیم. ابتدا روشن می کنیم فرایند فورج چیست و چه تفاوتی با براده برداری و ریخته گری دارد. سپس مراحل فورجینگ را کوتاه مرور می کنیم: آماده سازی ماده، گرم کردن در صورت نیاز، روانکاری، جانمایی در قالب یا بین فک ها، اعمال نیرو، تریم پلیسه و در پایان کنترل کیفیت. یک سؤال همیشگی این است: «فورجینگ بهتر است یا اورلپ؟» پاسخ ثابت ندارد؛ اما هر جا قطعه ای یکپارچه با الیاف هم جهت، مقاومت ضربه ای بالا و دوام خستگی می خواهیم، آهنگری معمولاً انتخاب امن تری است. در این مقاله علاوه بر انواع فورج، کاربردها و مزایای آن، مسیر انتخاب آلیاژ، محدوده دما و نوع دستگاه را هم به صورت قدم به قدم می گوییم تا بتوانید بدون اصطلاحات سنگین، با تصمیم عملی، در کارگاه نتیجه بگیرید.

فورج چیست؟

فورج در اصل یعنی شکل دادن به فلز با فشار زیاد، تا استحکامش بالا برود. وقتی می پرسیم فورج چیست؟ یا فورج به چه معناست، ساده ترین جواب این است که فلز را گرم یا سرد کرده و زیر پرس یا چکش می گذاریم تا فرم دلخواه بگیرد. این فرآیند از گذشته تا امروز پایه ساخت ابزار، قطعات خودرو، تجهیزات کشاورزی و صنعتی بوده است. در واقع، فورج همان آهنگری مدرن است که با دستگاه و قالب انجام می شود تا شکل دقیق تری حاصل شود. در پاسخ به سؤال روش فورج چیست باید گفت روشی است که با فشار، نه ذوب، شکل ایجاد می کند. اگر بخواهید در کارگاه یا خانه این روش را یاد بگیرید، مطالعه منبع آموزش جوش فورجینگ می تواند کمک کند تا بدانید چطور قطعات فلزی را با اتصال یا چسبندگی حرارتی به هم جوش دهید. بعضی افراد هم می پرسند که فور سی چیست؟ در جواب باید گفت که فورسی همان فورج است که به اشتباه تلفظ یا نوشته می شود.

در صنعت، فورج به دلیل مقاومت بالا و دقت خوب، جایگزین مناسبی برای ریخته گری در بسیاری از قطعات محسوب می شود. اگر بخواهیم بدانیم فرایند فورج چیست، باید بگوییم شامل سه مرحله اصلی است: آماده سازی ماده، شکل دهی با نیرو و عملیات حرارتی برای رسیدن به سختی مناسب. گاهی افراد می پرسند تیغه فورج چیست؟ تیغه یا قالب همان ابزاری است که فرم نهایی را تعیین می کند و دستگاه فورج معمولاً شامل پرس هیدرولیکی یا چکش برقی است. همچنین نوع دیگری به نام رول فورج وجود دارد. برای پاسخ به سوال رول فورج چیست؟ باید گفت که این نوع، برای قطعات کشیده یا گرد استفاده می شود.

فولاد فورج چیست

وقتی می گوییم فولاد فورج چیست، یعنی فولادی که در فرآیند فورجینگ شکل داده شده و به همین خاطر مقاومت و دوامش از فولاد معمولی بیشتر است. در این روش، فولاد تا دمای مشخص گرم می شود و بعد با فشار قالب یا چکش، فرم نهایی را می گیرد. این کار باعث می شود دانه های داخلی فلز جهت دار و فشرده شوند و در نتیجه قطعه در برابر ضربه، خمش و ترک مقاوم تر شود. برای همین فولاد فورج در ساخت میل لنگ، چرخ دنده، محور و بازوی صنعتی استفاده می شود. اگر بپرسیم فورج استیل چیست، باید بگوییم همان فولاد ضد زنگ است که پس از آهنگری علاوه بر استحکام بالا، در برابر زنگ زدگی هم مقاوم می شود.

فولاد فورج در مقایسه با قطعات ریخته گری یا ماشین کاری شده، چگالی بالاتر و تخلخل کمتر دارد. همین ویژگی باعث می شود عملکردش در فشارهای زیاد بهتر باشد. در صنایع نفت، گاز، خودرو و راه سازی، این نوع فولاد کاربرد فراوانی دارد. در پاسخ به سؤال فورج اهن چیست هم باید گفت منظور همان فولاد ساده کربنی است که در دمای بالا فرم داده می شود. دمای کار بسته به نوع آلیاژ فرق دارد؛ فولادهای کم کربن در دمای پایین تر و فولادهای آلیاژی در دمای بالاتر فورج می شوند. پس از شکل دهی نیز عملیات حرارتی مثل نرماله یا تمپر برای کنترل سختی انجام می شود. نتیجه، قطعه ای سبک تر، مقاوم تر و با دوام تر است که در هر شرایطی عملکرد پایدار دارد.

کاربردهای فورج

فورج در صنایع مختلف نقش مهمی دارد و تقریباً در هر جایی که قطعات فلزی محکم و بادوام لازم باشد استفاده می شود. وقتی بپرسیم فورج در صنعت چیست، باید گفت پایه ساخت بسیاری از قطعات اصلی ماشین آلات است. در خودروسازی، قطعاتی مانند میل لنگ، دسته موتور، شاتون، چرخ دنده و محور از محصولات فورج ساخته می شوند، چون باید نیرو و ضربه زیادی را تحمل کنند. در صنعت نفت و گاز نیز اتصالات خطوط لوله، فلنج ها و قطعات پرفشار از فورج تولید می شوند تا در برابر تنش های زیاد و خوردگی مقاومت کنند. در راه آهن هم محور چرخ ها، یاتاقان ها و اجزای ترمز معمولاً فورج می شوند تا طول عمر بالایی داشته باشند.

در بخش ابزارسازی، چکش، آچار، انبردست و سایر ابزارهای دستی از فولاد فورج تولید می شوند چون این قطعات باید ضربه پذیر و مقاوم باشند. در صنایع نظامی، قطعاتی مانند گلوله، لوله توپ و اجزای زرهی با روش فورجینگ ساخته می شوند تا استحکام و اطمینان در میدان عمل تضمین شود. حتی در صنعت هوافضا نیز فورج جایگاه ویژه ای دارد. پره های موتور هواپیما، قطعات توربین و اجزای فرود از این روش تولید می شوند تا در دما و فشار بالا دوام بیاورند. همچنین در تجهیزات پزشکی مانند ابزار جراحی و ایمپلنت ها، فولاد فورج شده به دلیل مقاومت در برابر شکست و زنگ زدگی کاربرد دارد.

بهترین فلزات برای فورج

برای انتخاب بهترین فلزات در فورج، باید چند ویژگی اصلی را در نظر گرفت: شکل پذیری، مقاومت در برابر حرارت، چقرمگی و قیمت. در میان فلزات مختلف، فولاد مهم ترین ماده برای فورج است. فولادهای ساده کربنی و آلیاژی به خاطر استحکام بالا و قابلیت حرارت پذیری، بیشترین استفاده را دارند. فولادهای آلیاژی مثل کروم مولیبدن یا نیکل کروم برای قطعاتی که نیاز به مقاومت در برابر ضربه یا حرارت دارند، گزینه ای عالی هستند. نوع خاصی به نام فورج استیل یا فولاد ضد زنگ نیز وجود دارد که در صنایع غذایی و پزشکی استفاده می شود چون در برابر زنگ زدگی مقاوم است.

پس از فولاد، آلومینیوم دومین فلز پرکاربرد در فورج است. آلومینیوم سبک است و انتقال حرارت بالایی دارد، برای همین در قطعات هواپیما، خودرو و تجهیزات سبک به کار می رود. مس و آلیاژهای آن مثل برنج و برنز هم گزینه های خوبی اند چون هدایت الکتریکی و حرارتی بالایی دارند. از آن ها برای ساخت اتصالات الکتریکی، قطعات تزئینی و قطعات خاص صنعتی استفاده می شود. در بخش های سنگین تر، تیتانیوم و نیکل برای فورج قطعات هوافضایی، نظامی و پزشکی کاربرد دارند، چون نسبت استحکام به وزن بسیار بالایی دارند.

در نهایت باید گفت انتخاب فلز مناسب بستگی به نوع کاربرد دارد. اگر دوام و سختی بالا می خواهید فولاد فورج گزینه ای ایده آل است، ولی اگر وزن کمتر اهمیت دارد آلومینیوم بهترین انتخاب خواهد بود. مهندسان معمولاً با توجه به خواص مکانیکی و دمای کار، فلز مناسب برای فرآیند فورجینگ را انتخاب می کنند تا محصول نهایی مقاوم و مقرون به صرفه باشد.

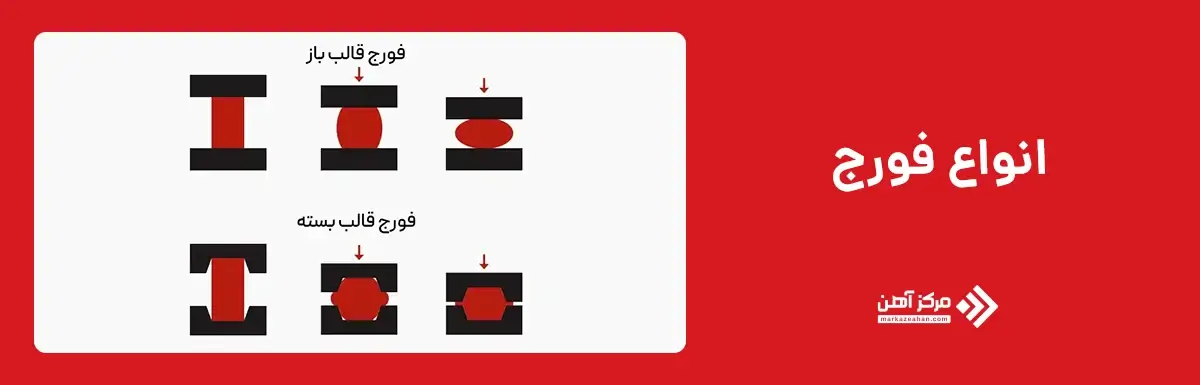

انواع فورج

فورج یا آهنگری بر اساس نوع فرآیند، دما و نوع دستگاه به چند روش مختلف تقسیم می شود. شناخت انواع فورج باعث می شود انتخاب روش برای هر قطعه دقیق تر و به صرفه تر انجام شود. به طور کلی، انواع فورج شامل فورج سرد، فورج گرم، فورج داغ، فورج دقیق، فورج معمولی و روش هایی مثل قالب باز و بسته است. هر کدام مزایا، محدودیت ها و کاربردهای مخصوص به خود را دارند.

در فورج سنتی، کارگر فلز داغ را روی سندان می گذارد و با چکش به آن شکل می دهد. امروزه اما این کار با دستگاه های هیدرولیکی و مکانیکی انجام می شود. مثلاً در فورجینگ قالب باز، فلز بین دو فک قرار می گیرد و در چند ضربه یا فشار، شکل کلی به دست می آید. در فورجینگ قالب بسته، قالب دقیق تر است و فلز درون آن جریان پیدا می کند تا فرم نهایی ایجاد شود. علاوه بر این ها، روش های پیشرفته تری هم وجود دارد مثل فورج دوار، فورج نوردی و فورج با نرخ انرژی بالا که هر کدام برای شرایط خاص طراحی شده اند.

در واقع، تفاوت این روش ها در میزان دما، دقت و نوع ابزار است. مهندسان با توجه به جنس فلز، شکل مورد نظر و تیراژ تولید، روش مناسب را انتخاب می کنند. شناخت این دسته بندی ها باعث می شود فرآیند فورجینگ سریع تر، دقیق تر و اقتصادی تر اجرا شود.

انواع روش های فورج بر اساس دما

یکی از مهم ترین دسته بندی ها در فرآیند فورجینگ، تقسیم آن بر اساس دمای کار است. دما نقش بسیار مهمی در شکل پذیری فلز دارد و به همین دلیل مهندسان برای هر نوع فلز، دمای مناسب را انتخاب می کنند. وقتی می پرسیم فرآیند فورج چیست، باید بدانیم دما تعیین می کند که این فرآیند با چه نیرویی انجام شود و چه کیفیتی به دست آید. سه روش اصلی بر اساس دما وجود دارد: آهنگری سرد، آهنگری گرم و آهنگری داغ. هر کدام مزایا و معایب خاص خود را دارند و برای کاربردهای متفاوتی استفاده می شوند.

انتخاب روش مناسب بستگی به جنس ماده، میزان دقت مورد نیاز و نوع قطعه دارد. مثلاً فولادهای کم کربن معمولاً در دمای پایین تر فورج می شوند ولی فولادهای آلیاژی به حرارت بیشتری نیاز دارند. این دسته بندی باعث می شود تولیدکنندگان بتوانند میان استحکام، دقت و هزینه تعادل برقرار کنند.

در ادامه، هر کدام از این روش ها را جداگانه بررسی می کنیم تا تفاوت آن ها بهتر مشخص شود.

آهنگری سرد

در آهنگری سرد، فلز بدون گرم شدن تغییر شکل می دهد. چون دما پایین است، سطح قطعه صاف تر و ابعاد دقیق تر می شود. این روش برای تولید قطعات کوچک مانند پیچ، مهره و اتصالات بسیار مناسب است. از آن جا که در دمای پایین انجام می شود، نیروی زیادی لازم دارد و دستگاه باید توان بالایی داشته باشد. مزیت اصلی آن عدم نیاز به انرژی حرارتی و کیفیت سطح بالا است. اما عیبش این است که فلز ممکن است ترک های ریز بردارد یا دچار کارسختی شود. به همین دلیل معمولاً پس از آن عملیات حرارتی سبک انجام می شود تا تنش ها برطرف شود.

آهنگری گرم

در آهنگری گرم، فلز تا دمایی حدود ۷۰ درصد نقطه ذوبش گرم می شود. در این حالت، فلز نرم تر است و شکل دادن آن راحت تر انجام می شود. این روش برای تولید قطعات متوسط تا بزرگ مثل محور، دنده و میل لنگ مناسب است. مزیت آن کاهش نیروی مورد نیاز و بهبود ساختار داخلی فلز است. در مقایسه با فورج سرد، دقت ابعادی کمتر است اما استحکام نهایی بیشتر می شود. معمولاً برای فلزاتی مانند فولاد، مس و آلومینیوم از این روش استفاده می شود. دمای مناسب و روانکاری درست در این روش اهمیت زیادی دارد چون از چسبیدن فلز به قالب جلوگیری می کند و عمر ابزار را افزایش می دهد.

آهنگری داغ

در روش آهنگری داغ، فلز تا نزدیکی دمای ذوب گرم می شود. در این حالت، سیلان فلز بسیار بالا است و می توان قطعات پیچیده با شکل های خاص تولید کرد. این روش برای ساخت قطعات بزرگ صنعتی و اجزای موتورهای سنگین استفاده می شود. چون فلز نرم است، خطر شکست کمتر می شود و حفره های داخلی بسته می شوند. عیب این روش دقت پایین تر و نیاز به انرژی زیاد است. برای جبران این موضوع، بعد از شکل دهی معمولاً ماشین کاری و پرداخت سطحی انجام می شود. با وجود هزینه بالاتر، فورج داغ بهترین گزینه برای تولید قطعات حجیم و مقاوم است.

انواع فورج بر اساس دقت ابعادی

دقت ابعادی در فورج نقش مهمی دارد، چون مشخص می کند قطعه نهایی تا چه اندازه نیاز به ماشین کاری یا پرداخت نهایی خواهد داشت. به زبان ساده، هر چه دقت بیشتر باشد، ضایعات و هزینه های بعد از تولید کمتر می شود. بر همین اساس، فرآیند فورجینگ از نظر دقت ابعاد به دو دسته تقسیم می شود: فورج دقیق و فورج معمولی. مهندسان با توجه به نوع قطعه، تلرانس مورد نیاز، تیراژ تولید و نوع دستگاه فورج، بین این دو روش یکی را انتخاب می کنند. درک تفاوت آن ها باعث می شود تولید اقتصادی تر و کنترل کیفیت بهتر انجام شود.

در فورج دقیق، قالب با جزئیات بسیار بالا طراحی می شود تا قطعه تقریباً بدون نیاز به ماشین کاری نهایی از قالب خارج شود. در مقابل، فورج معمولی دقت کمتری دارد و بعد از آن معمولاً عملیات براده برداری یا سنگ زنی انجام می شود تا ابعاد دقیق به دست آید. انتخاب بین این دو روش به کاربرد، نوع فلز و بودجه بستگی دارد. برای نمونه، قطعات خودرویی یا ابزارهای حساس معمولاً با فورج دقیق ساخته می شوند تا هم وزن کمتر شود و هم مصرف مواد کاهش یابد. در ادامه، تفاوت ها و ویژگی های هر دو نوع را بررسی می کنیم.

فورج دقیق

در فورج دقیق، قطعه با حداقل خطای ابعادی تولید می شود. طراحی قالب در این روش بسیار حساس است و معمولاً با نرم افزارهای شبیه سازی انجام می شود تا جریان فلز در قالب به خوبی کنترل شود. این روش باعث صرفه جویی در زمان و هزینه ماشین کاری می شود. دقت بالا، سطح صاف تر و مقاومت بهتر در برابر ترک از مزایای آن است. در صنایع هوافضا، خودرو و تجهیزات پزشکی، فورج دقیق جایگاه ویژه ای دارد. چون قطعاتی مثل دنده، چرخ دنده یا اجزای موتوری نیاز به تلرانس میلی متری دارند. هرچند قالب سازی آن گران تر است، اما در تیراژ بالا کاملاً به صرفه تمام می شود.

فورج معمولی

در فورج معمولی، قالب ساده تر است و قطعه با تلرانس بیشتر تولید می شود. این روش برای قطعاتی که دقت میلی متری لازم ندارند مناسب تر است. هزینه ساخت قالب پایین تر است و تعمیر یا تعویض آن نیز آسان تر انجام می شود. معمولاً پس از این فرآیند، عملیات ماشین کاری انجام می شود تا ابعاد دقیق نهایی حاصل شود. برای مثال، شاتون، میل لنگ و محور خودرو اغلب با فورج معمولی تولید می شوند و سپس مرحله پرداخت نهایی روی آن ها انجام می گیرد. این روش برای تولید انبوه قطعات متوسط و سنگین مقرون به صرفه است و در بسیاری از کارگاه های آهنگری متداول ترین نوع فورج به حساب می آید.

انواع روش های فورج بر اساس دستگاه

در دنیای صنعت، انتخاب نوع دستگاه فورج اهمیت زیادی دارد، چون نوع نیرو، سرعت ضربه و نحوه توزیع فشار روی فلز را مشخص می کند. در پاسخ به این سؤال که دستگاه فورج چیست، باید گفت تجهیزی است که با استفاده از فشار یا ضربه، فلز را در قالب شکل می دهد. دستگاه ها بر اساس نحوه عملکرد، ظرفیت و نوع حرکت، روش های متفاوتی را ایجاد می کنند. در یک نگاه کلی، فرآیند فورجینگ از نظر نوع دستگاه به چند روش مهم تقسیم می شود: فورجینگ قالب باز، فورجینگ قالب بسته، فورج دوار و آپست داغ، فورج نوردی و شعاعی، فورج با نرخ انرژی بالا (HERF)، فورج پودری و سکه زنی و فورج سنتی یا دستی. هر کدام از این روش ها ویژگی، مزیت و محدودیت خاص خود را دارند.

مهندسان هنگام انتخاب دستگاه، به عواملی مثل نوع فلز، ابعاد قطعه، تیراژ تولید و دمای کار توجه می کنند. مثلاً در تولید قطعات بزرگ و سنگین مثل شافت توربین، از فورج قالب باز استفاده می شود، ولی برای قطعات دقیق تر مثل چرخ دنده ها، روش قالب بسته مناسب تر است. اگر تولید به صورت پیوسته و سریع باشد، روش های چرخشی مثل فورج نوردی بهترین گزینه اند. در مقابل، در کارگاه های سنتی هنوز از چکش و سندان برای فورج دستی استفاده می شود. در ادامه، هر کدام از این روش ها را به زبان ساده معرفی می کنیم تا تفاوتشان مشخص شود.

فورجینگ قالب باز

در این روش، فلز بین دو سطح تخت یا کمی منحنی قرار می گیرد و چندین ضربه یا فشار پشت سر هم به آن وارد می شود. چون قالب کاملاً بسته نیست، فلز آزادانه در جهات مختلف جریان پیدا می کند. این روش برای تولید قطعات بزرگ مانند محور، غلتک و شافت کاربرد دارد. مزیتش هزینه پایین تر قالب و امکان ساخت قطعات حجیم است، اما دقت ابعادی کمتر از روش قالب بسته است.

فورجینگ قالب بسته

در این روش، قالب دارای حفره دقیق است و فلز درون آن قرار گرفته و با فشار پر می شود. این کار باعث می شود شکل نهایی بسیار دقیق تر باشد. بیشتر قطعات خودرویی، صنعتی و نظامی با این روش تولید می شوند. دقت بالا، سطح صاف و قابلیت تولید انبوه از مزایای آن است، ولی هزینه ساخت قالب بیشتر است و نیاز به تنظیم دقیق دما و فشار دارد.

فورج دوار و آپست داغ

در فورج دوار، قالب ها به صورت چرخشی روی قطعه حرکت می کنند و باعث فشردگی و تغییر شکل تدریجی فلز می شوند. این روش برای تولید قطعات استوانه ای یا مخروطی مناسب است. در فورج آپست داغ نیز انتهای قطعه حرارت داده می شود و با فشار کوتاه و شدید، ضخامت آن افزایش می یابد. هر دو روش برای تولید پیچ، شافت و قطعات محوری استفاده می شوند و باعث صرفه جویی در زمان و انرژی می گردند.

فورج نوردی و شعاعی

در فورج نوردی، فلز بین غلتک های دوار عبور می کند و به تدریج به ضخامت و شکل دلخواه می رسد. این روش شباهت زیادی به نورد دارد اما در دمای بالاتر انجام می شود. در فورج شعاعی نیز قالب ها به صورت شعاعی روی قطعه فشار می آورند و فرم گرد یا توخالی ایجاد می کنند. از این روش ها برای تولید لوله ها، حلقه ها و چرخ های بزرگ استفاده می شود.

فورج با نرخ انرژی بالا (HERF)

در این روش، انرژی مورد نیاز فورج از طریق ضربه های بسیار سریع و شدید تأمین می شود. سرعت تغییر شکل بالا است و زمان تماس قالب با فلز کم می باشد. به همین دلیل دما کمتر افت می کند و کیفیت سطح بالا می ماند. این تکنیک بیشتر در تولید قطعات خاص نظامی و هوافضا کاربرد دارد.

فورج پودری و سکه زنی

در فورج پودری، فلز ابتدا به صورت پودر فشرده می شود و سپس با فشار و حرارت در قالب شکل نهایی را می گیرد. این روش برای تولید قطعات دقیق و سبک مناسب است. در سکه زنی هم سطح قطعه با جزئیات زیاد حک می شود، مثل سکه ها یا مدال ها. هر دو روش برای تیراژ بالا و قطعات تزئینی یا ظریف استفاده می شوند.

فورج سنتی و دستی (چکش و سندان)

این روش همان آهنگری قدیمی است که در آن فلز گرم روی سندان قرار می گیرد و با چکش دستی یا قدرتی فرم داده می شود. هنوز در کارگاه های کوچک و تولید ابزارهای خاص از این شیوه استفاده می شود. مزیتش انعطاف بالا و هزینه کم است، اما دقت پایین تر و نیاز به مهارت زیاد دارد.

فرآیند تولید فورجینگ

فرآیند تولید فورجینگ مجموعه ای از مراحل پشت سر هم است که باعث می شود فلز از حالت خام به قطعه ای مقاوم و کاربردی تبدیل شود. برای درک بهتر اینکه فرآیند فورج چیست، باید بدانیم که این روش فقط یک ضربه ساده روی فلز نیست، بلکه ترکیبی از آماده سازی دقیق، حرارت دهی کنترل شده، شکل دهی و عملیات نهایی است. هدف از این فرآیند، افزایش استحکام، چقرمگی و یکنواختی ساختار داخلی فلز است تا محصول نهایی دوام بیشتری داشته باشد.

این فرآیند معمولاً با انتخاب ماده اولیه مناسب مثل فولاد، آلومینیوم یا مس آغاز می شود. سپس قطعه به ابعاد مورد نیاز بریده و برای عملیات بعدی آماده می شود. پس از آن، بسته به نوع روش (سرد، گرم یا داغ)، دمای مناسب انتخاب و فلز حرارت داده می شود. سپس در قالب یا بین فک ها قرار می گیرد و با اعمال نیرو، به شکل نهایی می رسد. در آخر، پلیسه ها جدا و قطعه خنک می شود. برخی قطعات نیاز به عملیات حرارتی مثل تمپر یا نرماله دارند تا خواص مکانیکی بهینه حاصل شود. در ادامه، مراحل اصلی فرآیند فورجینگ را به زبان ساده مرور می کنیم.

آماده سازی مواد اولیه

اولین مرحله انتخاب ماده مناسب و برش آن به اندازه مورد نیاز است. نوع فلز و ابعاد اولیه در کیفیت نهایی تأثیر زیادی دارند. مثلاً اگر فولاد با ناخالصی یا اکسیژن زیاد انتخاب شود، در حین فورج ترک می خورد. برای همین قبل از کار، سطح فلز تمیز و در صورت نیاز با برس یا شات بلاست آماده می شود. در این مرحله، وزن هر قطعه دقیق محاسبه می شود تا فلز هنگام قالب گیری به طور کامل حفره را پر کند و پرت مواد به حداقل برسد. آماده سازی درست باعث کاهش عیب های تولید و افزایش یکنواختی در محصول می شود.

عملیات حرارتی و آنیل کردن (Annealing)

پس از آماده سازی، قطعه در کوره گرم می شود تا به دمای مناسب برسد. هدف از حرارت دهی، نرم شدن فلز و کاهش مقاومت در برابر تغییر شکل است. در روش های خاص، عملیات آنیل (بازپخت) برای حذف تنش های داخلی انجام می شود. آنیل کردن باعث می شود ساختار فلز یکنواخت تر شود و قطعه در هنگام ضربه پذیری رفتار بهتری داشته باشد. اگر دما بیش از حد بالا باشد، سطح فلز می سوزد و اگر پایین باشد، ترک های سطحی ایجاد می شود. بنابراین کنترل دما در این مرحله بسیار مهم است.

شکل دادن (Shaping) و تغییر فرم فلزات

در این مرحله اصلی، فلز بین قالب ها قرار گرفته و با فشار زیاد شکل می گیرد. بسته به نوع دستگاه، این کار با چکش، پرس یا غلتک انجام می شود. جریان فلز باید به گونه ای باشد که همه قسمت های قالب را پر کند. در طراحی قالب، مسیر حرکت فلز، شعاع ها و نقاط فرار پلیسه دقیق محاسبه می شود تا محصول بدون نقص تولید شود. پس از شکل دهی، پلیسه ها جدا و قطعه برای خنک کاری کنترل شده آماده می شود. در پایان، محصول نهایی ممکن است عملیات حرارتی یا ماشین کاری نهایی را طی کند تا به ابعاد دقیق برسد.

مزایای فورجینگ

فورجینگ یکی از کارآمدترین روش های شکل دهی فلزات است و مزایای زیادی نسبت به دیگر فرآیندها مثل ریخته گری یا ماشین کاری دارد. وقتی بدانیم فورج یعنی چه، در واقع متوجه می شویم چرا این روش هنوز بعد از قرن ها در صنعت استفاده می شود. در فورجینگ، ساختار داخلی فلز بهبود می یابد و جهت دانه ها هم راستا با مسیر نیرو می شود. این ویژگی باعث می شود قطعه مقاومت بیشتری در برابر ضربه، سایش و خستگی داشته باشد. به همین دلیل در جاهایی که ایمنی اهمیت زیادی دارد مثل خودروسازی، هوافضا و صنایع سنگین، از فورج استفاده می شود.

یکی از مهم ترین مزایای فورجینگ، افزایش استحکام مکانیکی است. قطعات فورج شده در مقایسه با محصولات ریخته گری، تخلخل کمتر و چگالی بیشتری دارند. این یعنی در برابر فشار و بارهای متناوب دیرتر آسیب می بینند. مزیت دیگر، کاهش ضایعات و مصرف کمتر مواد اولیه است. چون فلز دقیقاً در قالب جریان پیدا می کند و پرت مواد نسبت به براده برداری بسیار کمتر است. همچنین در بسیاری از موارد، به ماشین کاری نهایی نیازی نیست یا فقط پرداخت سبک انجام می شود.

از دیگر مزایا می توان به یکنواختی خواص فیزیکی اشاره کرد. در فورج، دانه های فلز هم جهت می شوند و مسیر حرکت ترک ها را می بندند، در نتیجه قطعه دوام بیشتری پیدا می کند. علاوه بر آن، فورجینگ قابلیت تولید قطعات با اشکال متنوع را دارد؛ از پیچ و مهره گرفته تا محور توربین. در نهایت، این روش از نظر اقتصادی هم مقرون به صرفه است، چون هم زمان تولید پایین است و هم هزینه تعمیرات بعدی قطعات کمتر می شود.

معایب فورج کاری

با اینکه فورجینگ مزایای زیادی دارد، اما مانند هر روش صنعتی دیگر بدون عیب نیست. دانستن این محدودیت ها کمک می کند تصمیم گیری در طراحی و تولید دقیق تر انجام شود. اولین عیب فرآیند فورجینگ، هزینه بالای تجهیزات و قالب ها است. چون برای هر قطعه باید قالب مخصوص طراحی و ساخته شود، در تیراژ پایین این روش به صرفه نیست. اگر قالب آسیب ببیند یا طراحی اشتباه باشد، قطعات تولیدی معیوب خواهند بود. علاوه بر این، تنظیم دما، فشار و سرعت ضربه در فرآیند اهمیت زیادی دارد و کوچک ترین اشتباه ممکن است باعث ترک یا سوختگی سطح فلز شود.

از دیگر معایب فورج کاری، محدودیت در شکل های پیچیده است. هرچند فورج داغ قابلیت ساخت فرم های سخت را دارد، اما در کل، قطعاتی که جزئیات زیاد یا حفره های داخلی دارند معمولاً با ریخته گری ساده تر ساخته می شوند. همچنین، کنترل دقیق ابعاد در فورج معمولی دشوار است و ممکن است نیاز به ماشین کاری نهایی وجود داشته باشد. به همین دلیل برای قطعاتی که دقت میلی متری لازم دارند، قالب های دقیق تر یا روش های ترکیبی استفاده می شود.

مشکل دیگر، نیاز به نیروی انسانی و ایمنی بالا است. در دماهای زیاد، خطر سوختگی، سر و صدا و پرتاب ذرات وجود دارد، بنابراین تجهیزات ایمنی و تهویه مناسب الزامی است. همچنین مصرف انرژی در فرآیندهای داغ بالاست و نیاز به کوره و سیستم خنک کننده دارد. در نهایت، راه اندازی اولیه یک کارگاه فورج هزینه بر است و برای بازگشت سرمایه باید تولید انبوه انجام شود. با وجود این محدودیت ها، فورج همچنان به دلیل استحکام بالا و کیفیت نهایی قطعات، یکی از محبوب ترین روش های شکل دهی فلزات در جهان باقی مانده است.

محاسبات فورج

محاسبات فورج از مهم ترین بخش های طراحی و اجرای فرآیند فورجینگ است. این محاسبات کمک می کنند تا مقدار نیرو، دما، حجم مواد و ابعاد قالب به درستی تعیین شود. بدون این محاسبات، ممکن است فلز به درستی جریان پیدا نکند یا حتی قالب در اثر فشار زیاد ترک بخورد. در واقع، مهندسان با انجام محاسبات فورج مطمئن می شوند که انرژی لازم برای تغییر شکل فلز کافی است، ولی آن قدر زیاد نیست که به دستگاه آسیب بزند.

در این محاسبات معمولاً چند پارامتر اصلی در نظر گرفته می شود: نوع ماده، سطح مقطع اولیه، تغییر شکل نهایی، ضریب اصطکاک و دمای کار. مثلاً برای فولادهای کربنی، دمای فورج بین ۹۰۰ تا ۱۲۵۰ درجه سانتی گراد در نظر گرفته می شود. در حالی که برای آلومینیوم این دما حدود ۴۰۰ تا ۵۰۰ درجه است. هرچقدر سطح تماس فلز با قالب بیشتر باشد، نیروی لازم برای تغییر شکل هم افزایش می یابد. به همین دلیل، در طراحی قالب از منحنی ها و شعاع های نرم استفاده می شود تا جریان فلز یکنواخت باشد.

یکی از بخش های مهم در محاسبات، تعیین حجم فلز مورد نیاز برای پر کردن کامل قالب است. اگر حجم کمتر از حد باشد، قطعه ناقص می شود و اگر زیاد باشد، پلیسه اضافی ایجاد می شود که باید برش داده شود. علاوه بر نیرو و حجم، نرخ کرنش و سرعت تغییر شکل نیز در کیفیت نهایی مؤثر است. در فرآیندهای سریع مثل فورج با نرخ انرژی بالا(HERF) ، باید از ضرایب تصحیح مخصوص استفاده شود تا دما و اصطکاک کنترل گردد. انجام این محاسبات باعث صرفه جویی در مواد، افزایش عمر قالب و بهبود دقت ابعادی می شود. به همین دلیل، نرم افزارهای شبیه سازی مثل DEFORM یا ForgeFx برای تحلیل دقیق جریان فلز و طراحی بهینه به کار می روند.

جمع بندی

در این مقاله دیدیم که فورج چیست و چرا هنوز یکی از مهم ترین روش های تولید قطعات فلزی در جهان است. فورج یا همان فرآیند آهنگری، با اعمال فشار یا ضربه باعث تغییر شکل فلز و افزایش استحکام آن می شود. در طول متن، انواع روش ها را بررسی کردیم؛ از فورجینگ قالب باز و قالب بسته گرفته تا فورج سرد، گرم و داغ. همچنین با مفاهیمی مانند فولاد فورج چیست، فرایند فورجینگ و محاسبات فورج آشنا شدیم. دیدیم که این فرآیند در صنایع خودروسازی، نفت و گاز، هوافضا و ابزارسازی نقش اساسی دارد.

مزیت اصلی فورجینگ در مقایسه با ریخته گری، ساختار متراکم تر و مقاومت بیشتر قطعه است. در واقع، در پاسخ به سؤال فورجینگ بهتر است یا اورلپ؟ باید گفت برای قطعاتی که تحت فشار یا بار سنگین قرار دارند، فورجینگ بهترین گزینه است. چون جهت دانه ها در راستای نیرو تنظیم می شود و استحکام خستگی بالا می رود. در نهایت، فورج به دلیل دقت، استحکام، ایمنی و دوام بالا، یکی از پایه های اصلی صنعت مدرن محسوب می شود. چه در ساخت میل لنگ خودرو و چه در تولید پره توربین هواپیما، اصول فورجینگ یکسان است: فشار کنترل شده، دمای مناسب و طراحی درست قالب.

سوالات متداول

فورج یا آهنگری یعنی شکل دادن فلز با فشار یا ضربه برای افزایش استحکام و چقرمگی. از فورج برای ساخت قطعات خودرو، تجهیزات صنعتی، ابزارهای دستی، قطعات هواپیما، اتصالات لوله و حتی وسایل پزشکی استفاده می شود.

بهترین فلزات برای فورج فولاد، آلومینیوم، مس، برنز و تیتانیوم هستند.

در فورج سرد، فلز در دمای اتاق شکل می گیرد و دقت ابعادی بالاست اما نیاز به نیروی زیادی دارد. در فورج گرم، فلز تا حدود ۷۰٪ نقطه ذوبش حرارت داده می شود تا نرم تر شود و فشار کمتری لازم باشد.

قطعات فورج شده تخلخل ندارند، ساختار یکنواخت تر دارند و در برابر ضربه و خستگی مقاوم ترند. علاوه بر این، سطح آن ها معمولاً صاف تر و مقاوم تر در برابر شکست است.

هزینه به عواملی مثل نوع فلز، وزن قطعه، دمای کار، طراحی قالب و تیراژ تولید بستگی دارد. همچنین مصرف انرژی و هزینه عملیات حرارتی در قیمت نهایی تأثیر دارد.

هزینه ساخت قالب بالا، مصرف انرژی زیاد در روش های داغ و محدودیت در ساخت قطعات بسیار پیچیده از معایب اصلی فورجینگ است.

قالب مسیر جریان فلز را مشخص می کند و شکل نهایی قطعه را می سازد. طراحی درست قالب باعث پر شدن کامل، کاهش پلیسه و افزایش عمر ابزار می شود.

بله، معمولاً پس از فورج، عملیات حرارتی مثل نرماله یا تمپر برای تنظیم سختی و حذف تنش های داخلی انجام می شود.

به دلیل ساختار فشرده و جهت دانه های منظم، قطعات فورج شده طول عمر بسیار بالایی دارند و می توانند سال ها بدون تغییر شکل در شرایط سخت کار کنند.