در قطعات بتن مسلح، وصله میلگردها به یکی از چهار روش وصله، شامل پوششی، جوشی، مکانیکی و اتکایی صورت میگیرد. اجرای وصله پوششی میلگردها که بیشترین کاربرد در بین وصلهها را دارد تنها در میلگردهای با قطر 36 میلیمتر به پایین مجاز است!

این در حالی است که استفاده از این نوع وصله باعث افزایش مصرف میلگرد در ساختمان به میزان حدودا 20 درصد میشود. با توجه به هزینه، زمان و بالا بودن قیمت میلگرد، نیاز به نیروی کار ماهر و شرایط آب و هوایی مناسب، استفاده از وصلههای جوشی در ساختمانها محدود است. در ادامه سعی داریم انواع اتصالات میلگرد را برای شما توضیح دهیم؛ با ما همراه باشید.

به علت محدودیت طول میلگرد و دلایل دیگر اجرایی برای ایجاد عملکرد کششی یا فشاری پیوسته بین دو میلگرد که در امتداد یکدیگر هستند، مجبوریم آنها را به یکدیگر وصل کنیم. انجام وصله میلگردها باید با رعایت جزئیات و دقت لازم انجام گیرد به همین جهت آییننامهها قید میکنند که وصله میلگرد تنها باید طبق آنچه در نقشههای طراحی و مشخصات فنی ارائه شده اجرا گردد.

چهار دسته پرکاربرد از انواع اتصال میلگرد شامل موارد زیر است. در ادامه انواع اتصال میلگردها را شرح خواهیم داد.

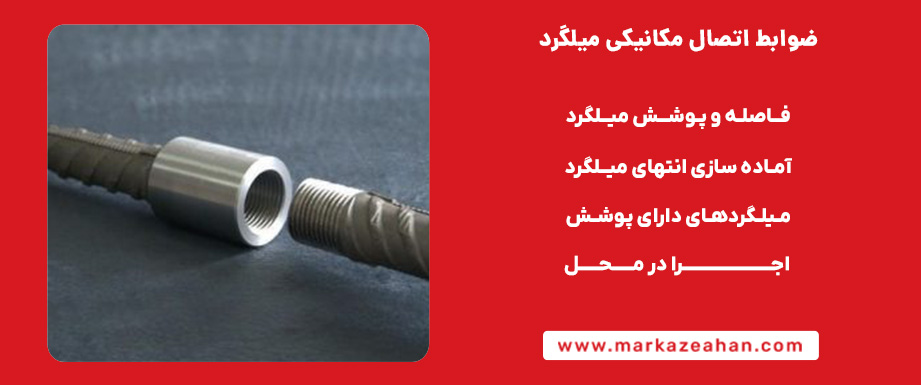

زمانی که شرایط مناسب باشد و محدودیتهای آییننامه رعایت شوند، استفاده از وصله پوششی به عنوان متداولترین روش وصله بهترین گزینه است. اما زمانی که به هر دلیلی امکان استفاده از وصله پوششی نباشد، وصله مکانیکی جایگزین مناسبی است. هریک از انواع روش های اتصال میلگرد به صورت مکانیکی از جنبههای زیر بررسی میشوند:

استفاده از وصله مکانیکی در موارد زیر میتواند لازم یا مناسب باشد:

هنگام استفاده از وصله مکانیکی ممکن است محدودیتهایی در کار با تجهیزات یا روند اجرا، وجود داشته باشد که این محدودیتها میتوانند در نحوه طراحی تاثیرگذار باشند. بعضی از این موارد عبارتند از:

در بند 1.2.25 آیین نامه ACI 318 حداقل فاصله مورد نیاز بین میلگردها برای استفاده از وصله پوششی مشخص شده است. در آیین نامه ACI 439 حداقل فاصله بین میلگردها براساس نوع وصله مکانیکی بیان شده است. این آیین نامه حداقل فاصله را براساس نوع وصله و تجهیزات لازم برای اجرا وصله تعیین کرده است.

همچنین آیین نامه بیان میکند که نصب زیگزاگی وصله میتواند به ایجاد فاصله لازم برای اجرا کمک کند ولی عدم اجرا زیگزاگی وصلهها در سختی طولی و شکلپذیری موردنیاز وصله تاثیری ندارد. اکثر وصلههای مکانیکی، قطر بیشتری از میلگردهای طولی دارند، لذا در محل وصلهها با داشتن قطر خارجی وصله باید مقدار پوشش بتن موردنیاز بررسی شود.

در مواردی که خاموتها بر روی وصله مکانیکی قرار میگیرند به دلیل اختلاف قطر وصله با میلگرد وصله شده، لازم است تا مقدار پوشش بتن در محل وصله مورد بررسی قرار گیرد. اما اگر خاموت در مجارت یا نزدیکی وصله باشد نیاز به بررسی پوشش و بتن نیست.

متناسب با نوع وصله مکانیکی ممکن است شرایط و فعالیتهای خاصی جهت آماده سازی انتهای میلگردها لازم باشد. برای نمونه در وصله مکانیکی طوقه دار لازم است انتهای میلگردها حدیده شوند. در تمامی وصلههای مکانیکی، همراستا بودن میلگردهای وصل شونده اهمیت دارند.

میلگردهای بتن مسلح میتوانند با اپوکسی یا روی جهت جلوگیری از خوردگی پوشش داده شوند. وصلههای مکانیکی مورد استفاده در میلگردهای پوشش داده شده با فرآیند مشابه وصلههای مکانیکی میلگردهای بدون پوشش نصب میشوند.

اما در زمان اجرا، متناسب با نوع وصله، ممکن است لازم باشد تا به اندازه طول وصله از محل وصله، پوشش روی میلگردها زدوده شود. بعد از اجرا، وصله و قسمتهایی که پوشش آنها پاک شده است مجددا پوشش داده میشوند.

متناسب با نوع وصله، تجهیزات متفاوتی نیاز است؛ به همین دلیل باید با توجه به شرایط محل و روند اجرا، نوع وصله تعیین شود. در بعضی مواقع ممکن است برای ایجاد فواصل موردنیاز، اجرای اصولی الزامات آییننامه لازم باشد تا وصلهها به صورت زیگزاگی قرار گیرند. (این موارد قبل از اقدام، مشخص هستند.)

آییننامههای طراحی مانند ACI 318 یا AASHTO برای میلگردهای وصل شده با اتصال مکانیکی در جزئیات اجرایی بحث خاصی را مطرح نکردهاند. آییننامهها به صورت کلی حداقل مقاومت وصلهها را مورد بحث قرار میدهند. برای مثال در آییننامه ACI318 بیان شده است که یک اتصال مکانیکی متناسب با نیاز باید در نیروی فشاری یا در نیروی کششی حداقل 125 درصد از مقاومت تسلیم مشخصه میلگرد را تامین کند.

بنابراین زوال در میلگرد، مجاور وصله اتفاق میافتد. براساس اینکه وصله مکانیکی حداقل مقاومت موردنیاز را باید برآورده کند، لذا به صورت کلی در طراحیها وجود وصله مکانیکی باعث کاهش سختی و شکلپذیری طولی نمیشود و رفتار میلگرد وصله شده مشابه میلگرد سرتاسر پیوسته بدون وصله در نظر گرفته میشود.

آییننامههای طراحیِ موارد ابتدایی، مقاومت لازم برای اتصال مکانیکی را پوشش میدهد اما در ارتباط با مشخصات و نوع مصالح مورد استفاده در ساخت وصلهها بحثی نمیکند. بعضی از این موارد عبارتند از:

سه دسته وصله مکانیکی وجود دارد که در ادامه به بررسی مفصل هریک از این اتصالات مکانیکی میلگرد خواهیم پرداخت:

در این نوع اتصال تنش فشاری از میلگردی به میلگرد دیگر هم راستا و متکی به یکدیگر منتقل میشود. به جز اتصال غلافدار که با فولاد پر میشود در سایر انواع اتصال، صرفا فشاری لازم است که انتهای میلگرد با برشکاری آماده شود. این برشکاری باید گونیا باشد!

به طوری که امتداد سطوح صاف انتهای میلگرد نسبت به سطح عمود بر محور میلگردها از 1.5 درجه بزرگتر نشود و در تنظیم میلگرد پس از اجرا این زاویه در محدوده حداکثر 3 درجه باشد. یک وصله اتکائی باید توانایی نگهداری میلگردها را به صورت هممرکز داشته باشد. در ادامه تعدادی از انواع وصلههای مکانیکی فشاری ارائه میشود.

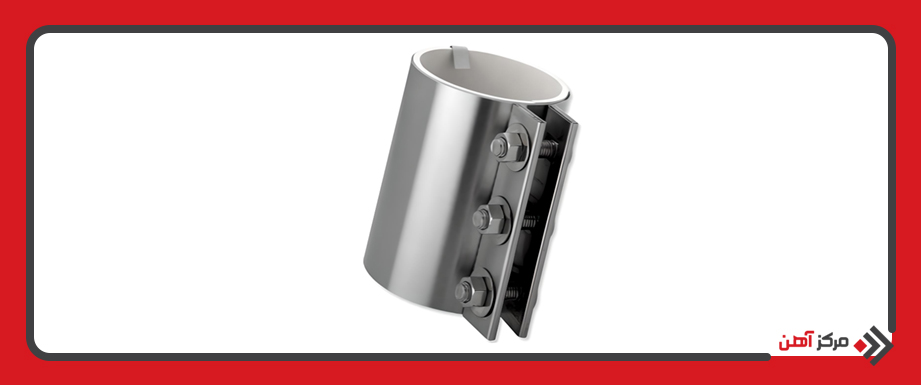

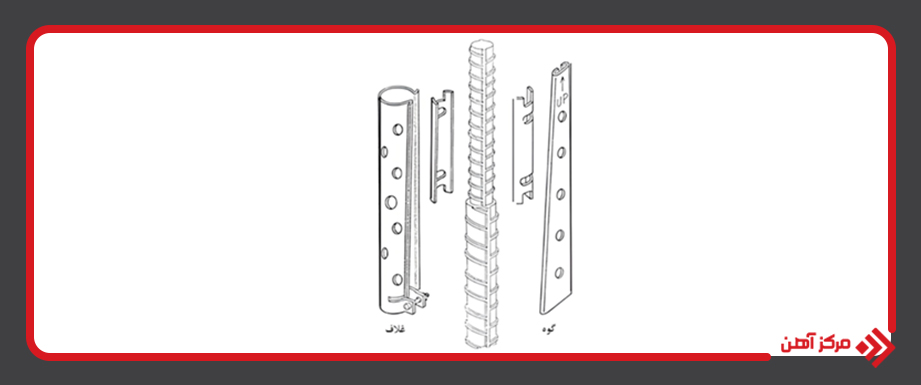

دو نوع از این اتصال وجود دارد که شامل اتصال مکانیکی غلافدار با پیچ فولادی و اتصال مکانیکی غلافی تسمهدار فولادی است. عمل بستن جانبی از طریق سفت کردن پیچهای غلاف این اطمینان را ایجاد میکند که اتکای هم مرکز میلگردهای وصله شده فراهم میشود. ابزار لازم برای بستن این نوع اتصال آچار مناسب است.

نوع اول اتصال غلافدار با پیچ فولادی از یک پوسته استوانهای شکل تشکیل میشود که در یک سمت آن بالههایی جدا از هم قرار دارد. روی این بالهها سوراخهایی تعبیه شده است که پیچ درون آنها سفت میشود و غلاف را در اطراف میلگردها محکم میکند. به این اتصال وصله غلاف فولادی یکپارچه میگویند.

طول این نوع وصله از 203 میلیمتر تا 305 میلیمتر متفاوت است که متناسب با قطر میلگرد تعیین میشود. در مواردی که قطر میلگردها متفاوت است از گوههایی برای پر کردن فضای خالی ناشی از تغییر قطر استفاده میشود. این کار امکان وصله میلگرد با قطر مختلف را به کاربر میدهد.

حداقل فاصله خالص بین دو میلگرد وصله شده مجاور برابر با 50 میلیمتر است. این فاصله امکان انجام عمل اجرا به صورت صحیح را فراهم میکند.

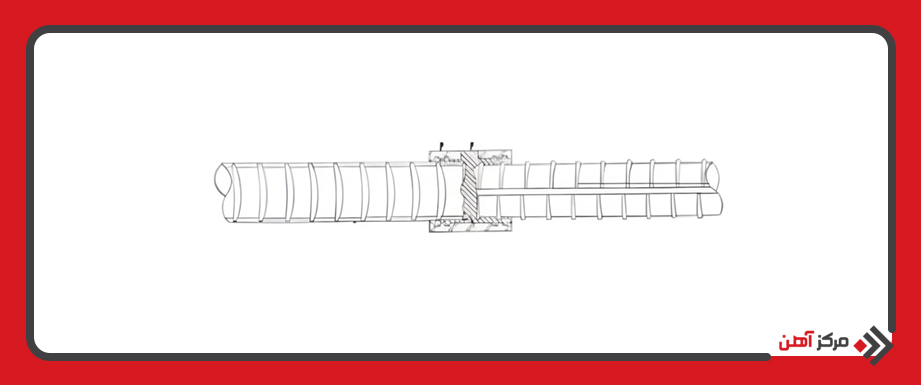

نوع دیگر اتصال غلافدار با پیچ فولادی از یک پوسته نیم استوانهای با زبانههایی خم شده در یک طرف و شیارهایی در طرف دیگر تشکیل میگردد. تسمههای L شکلی که بر روی آنها سوراخهایی ایجاد شده است از یک طرف در شیارها قرار میگیرند و از طرف دیگر با پیچ بر روی زبانههای خم شده محکم میشود. به این نوع اتصال وصله غلافی تسمهدار فولادی میگویند. طول این وصله براساس قطر میلگرد تا 305 میلیمتر میرسد. شکل زیر یک اتصال مکانیکی غلافی تسمهدار فولادی را نشان میدهد.

این اتصال متناسب با طول وصله میلگرد میتواند هم در فشار و هم در کشش مورد استفاده قرار بگیرد. مشخصات و نحوه اجرا، مانند نمونه فشاری–کششی است که در بخش وصلههای کششی–فشاری تشریح میشود. این اتصال برای وصل کردن میلگرد در قطرهای مختلف مناسب بوده و انتهای میلگردها نیاز به آمادهسازی خاصی ندارد اما از هر نوع خم شدگی در طول میلگرد که میتواند مانع از جا گرفتن میلگرد در وصله شود باید اجتناب گردد.

شکل زیر یک اتصال غلافدار پر شده با فولاد را نشان میدهد. در این نوع اتصال پس از جا گرفتن میلگردها در غلاف، فضای بین میلگردها توسط تزریق فلز فولاد پر میشود لذا میتوان انتهای میلگردها را با هوابرش برید و در صورت وجود ناهمواری توسط تزریق فولاد این فضاها پر میشود و میتوان مطمئن بود که اتصال اتکایی برقرار شده است.

اگرچه که این اتصال در طول کم کاربرد اتصال فشاری را دارد اما با توجه به طبیعت آن میتواند مقدار محدودی مقاومت کششی نیز ایجاد کند که از آن صرف نظر میشود. فاصله مناسب بین دو میلگرد مجاور برای فرآیند اجرا وصله 1.5 برابر قدرت اسمی میلگرد است. همان طور که گفته شد طول اتصال، رفتار آن را مشخص میکند.

برای مثال، اتصال با طول 76 میلیمتر متناسب با قطر میلگرد میتواند یک اتصال مکانیکی فشاری باشد در حالی که همین نوع اتصال با طول 229 میلیمتر میتواند رفتار فشاری و کششی مطلوب را از خود نشان دهد.

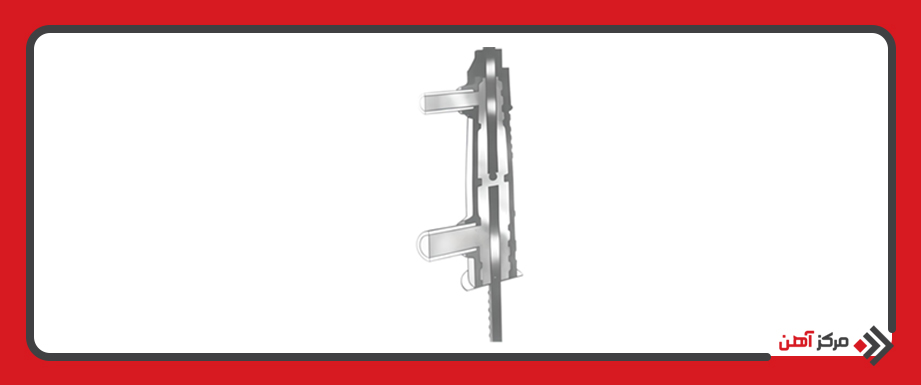

این اتصال رفتاری شباهت به اتصال غلافدار با پیچ فولادی دارد، اما در این نوع اتصال به جای پیچ از گوه استفاده میشود. زمانی که گوه به داخل غلاف رانده میشود با بستن جانبی غلاف باعث نگه داشتن اتصال اتکایی انتهای دو میلگرد میشود. غلاف این نوع اتصال استوانهای است که دو زبانه مسطح شده به صورت طوقه بر روی آن قرار دارد.

زبانها در یک انتها به هم نزدیک بوده و در طول وصله از هم فاصله میگیرند. شکل زیر یک اتصال غلافدار با گوه قفل شونده را نشان میدهد. طول غلاف از 140 میلیمتر تا 305 میلیمتر متناسب با سایز میلگرد تغییر میکند و فاصله جانبی بین دو میلگرد حداقل باید 76 میلیمتر باشد تا فرآیند اجرا بدون مشکل انجام گیرد.

این نوع اتصال باید توانایی مقاومت در برابر بارهای فشاری و کششی را داشته باشد. در ادامه تعدادی از این نوع اتصالات معرفی شدهاند. در صورتی که یک اتصال بتواند ضوابط آییننامه را برای اتصالات فشاری و کششی برآورده کند آن اتصال را میتوان مورد استفاده قرار داد.

این اتصال تشکیل شده است از یک غلاف بدون درز که در دو انتهای میلگردها قرار میگیرد و میلگردها با قطر مختلف را میتواند به یکدیگر متصل کند. شکل زیر یک اتصال غلاف دار سرد پرس شده فولادی را نشان میدهد. در این روش از یک پرس هیدرولیک جهت اجرا در محل استفاده میشود.

این پرس با فشار بر غلاف و تغییر شکل آن متناسب با برآمدگیهای سطح میلگرد، موجب قفل شدگی بین تیوپ و میلگرد میشود. نیازی به آماده سازی انتهای میلگردها قبل از فرآیند وصله کردن نیست. در صورت استفاده از این نوع اتصال لازم است از امکان دسترسی دستگاه پرس به محل اجرا میلگردها اطمینان حاصل شود.

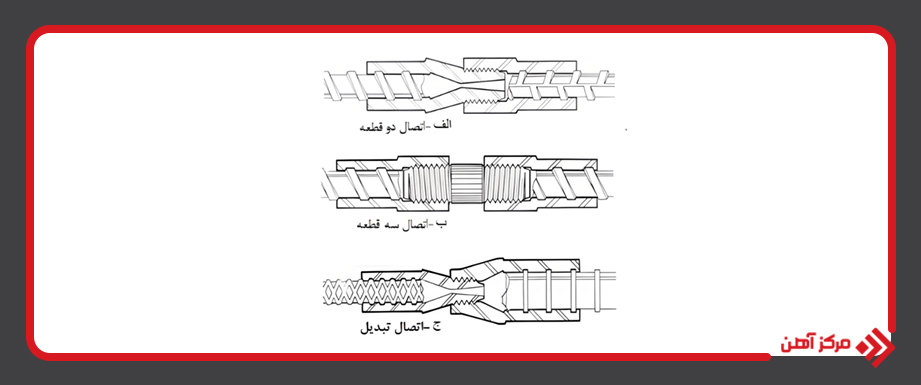

این نمونه از اتصال مکانیکی از دو قطعه نر و مادگی با جنس یکسان تشکیل شده است. قطعه مادگی دارای بخش حدیده شده داخلی در یک انتهای خود بوده و قطعه نری یک بخش حدیده شده بر روی سطح خود دارد که باعث میشود دو قطعه نر و مادگی در هم پیچ شوند.

انتهای دیگر قطعات اتصالهای نر و مادگی بر روی میلگردها پرس میشود تا قفل شدگی مکانیکی حاصل شود. شکل زیر این نوع اتصال را نشان میدهد. نوع دیگر از اتصال پرس شده با حدیده وجود دارد که از سه قطعه تشکیل شده است. این قطعات عبارتند از دو قطعه مادگی حدیده شده و یک قطعه فلزی که نقش اتصال دهنده مادگیها را ایفا میکند.

از این نوع اتصال زمانی استفاده میشود که به دلایلی امکان چرخاندن میلگردها وجود نداشته و دو قطعه مادگی که بر روی دو میلگرد پرس شده است ثابت مانده و میله فلزی اتصال دهنده که دو انتهای آن حدیده شده است با چرخش خود درون قطعات مادگی ثابت شده و اتصال را برقرار میکنند.

میله اتصال دهنده دارای حدیده چپ گرد بر روی یک انتهای خود و حدیده راست گرد بر روی انتهای دیگر خود می باشد. شکل زیر این نوع اتصال را نشان میدهد. در مواقعی که قطر میلگردهای وصل شده متفاوت باشد از اتصال در شکل زیر استفاده میشود.

انواع مختلف اتصال غلاف دار پرشده فولادی با یک انتهای حدیده شده:

در این نوع اتصال از یک نوع غلاف خاص که قابلیت نرم شدگی را داشته باشد استفاده میشود که در انتهای میلگرد قرار گرفته و متناسب با الگوی سطح میلگرد تغییر شکل میدهد. برای اجرای اتصال به یک کوره یا اجاق جهت گرما دادن به غلاف و یک جک هیدرولیک برای تغییر شکل غلاف نیاز است. رویه نسبت به این صورت است که غلاف گرما دیده در انتهای دو میلگرد قرار میگیرد و با دستگاه پرس تحت فشار تغییر شکل میدهد.

این اتصال از یک پوسته فولادی مخروطی شکل که از دو طرف لاغر میشود و لایه درونی آن مشابه با الگوی سطح میلگرد تغییر شکل یافته تشکیل میشود. از گروت با مقاومت بالا و غیر جمع شونده با ملات مناسب جهت تزریق به درون غلاف و اطراف میلگرد توسط پمپ با فشار کم استفاده میشود. انتهای میلگردها نیاز به آماده سازی خاصی ندارند.

همچنین انتهای میلگردها میتوانند در اتصال به یکدیگر باشند و به اندازه 2.5 میلیمتر از هم فاصله گرفته باشند. این اتصال مکانیکی میتواند برای میلگردهای پوشش داده شده با اپوکسی یا روی نیز به کار رود. اتصال غلافدار پرشونده با گروت جهت وصل کردن میلگردهای عمودی کاربرد دارد به این صورت که غلاف را بر روی میلگرد پایین قرار میدهند تا جایی که تماس بین میلگرد و غلاف باعث گیر کردن میلگرد شود.

سپس غلاف را با گروت سیمانی پر میکنند. پس از آن میلگرد بالایی را درون غلاف وارد میکنند و میلگردها توسط نگهدارندهها ثابت میشوند تا گروت به مقاومت کافی برسد. در صورتی که از خروج گروت جلوگیری شود میتوان این وصله برای میلگردهای افقی نیز استفاده کرد. شکل زیر یک اتصال غلافدار پرشونده با گروت را نشان میدهد.

این نوع غلاف در بتن پیشساخته کاربرد بیشتری دارد. لازم است اقدام احتیاطی خاصی در نظر گرفته شود تا از حرکت قطعات وصله شده قبل از سخت شدن گروت جلوگیری شود. مقاومت 21 تا 34 مگاپاسکال برای اکثر گروتها متناسب با دما تا 24 ساعت حاصل میشود.

این نوع اتصال هم برای وصلههای فشاری و هم برای وسیلههای فشاری کششی کاربرد دارد. همان طور که قبلا هم گفته شد اتصال، متشکل از یک پوسته استوانهای فولادی که درون آن توسط دستگاه شیارهایی ایجاد شده است و فولاد ذوب شده جهت پر کردن بین غلاف و میلگرد منتقل میشود.

در این نوع اتصال نیز آماده سازی خاصی بر روی انتهای میلگردها موردنیاز نیست و تنها لازم است انتهای میلگردها خشک و از موارد خارجی یا پوششهای اپوکسی پاک باشد. فاصله میان میلگردهای مجاور جهت انجام فرآیند وصله کردن حداقل بین 51 تا 64 میلیمتر باید باشد.

در اتصال مکانیکی طوقهدار با رزوه مستقیم از یک طوقه جهت متصل کردن دو انتهای میلگرد استفاده میشود که دارای حدیدههای ایجاد شده توسط ماشین در داخل خود است. به صورتی که الگوی آن بر حدیدههای ایجاد شده در سطح انتهای میلگردها منطبق است. شکل زیر یک اتصال مکانیکی طوقهدار سه قطعه رزوهدار را نشان میدهد. سه قطعه عبارتند از دو قطعه میلگرد و طوقه حدیده شده.

همچنین نوع دیگری از این نوع اتصال وجود دارد که طوقه در انتهای یکی از میلگردها از یک سمت جوش شده و سمت دیگر طوقه دارای حدیده داخلی منطبق بر حدیده سطح میلگرد دیگر است. شکل زیر یک اتصال مکانیکی طوقهدار دو قطعه را نشان میدهد (دو قطعه عبارتند از دو میلگرد و چون طوقه در این نوع اتصال به یکی از میلگردها جوش داده میشود تحت عنوان قطعه جدا شمارش نمیشود) از اتصال مکانیکی طوقه دو قطعه معمولا زمانی استفاده میشود که میلگردهای انتظار به هر دلیل کوتاه باشند و امکان عمل حدیده کردن نباشد. جهت جوش دادن طوقهها باید متناسب با شرایط ذکر شده تولیدکننده طوقه عمل شود.

اساس عملکرد مرکب بتن و فولاد و تشکیل یک عضو بتن آرمه بر پیوستگی کامل بین میلگرد مسلح کننده و بتن استوار است. پیوستگی در وصلههای پوششی نقش اصلی انتقال نیرو را ایفا میکند. پیوستگی بین فولاد مسلح کننده و بتن در اثر عوامل زیر ایجاد میشود:

از میان موارد بالا درگیر شدن آج میلگرد با بتن موثرترین عامل پیوستگی است. در همین راستا آییننامهها معمولا استفاده از میلگردهای صاف را مگر در مواردی بسیار محدود مجاز نمیدانند. تنشهای پیوستگی یا تنشهای چسبندگی در هر جا که تنش یا نیرو در فولاد مسلح کننده از نقطهای به نقطه دیگر متغیر باشد در پیرامون میلگرد و بین بتن و فولاد وجود خواهد داشت. جهت تعیین حداکثر تنشهای پیوستگی و انتقال نیرو از میلگرد به بتن از آزمایشهای زیر استفاده میشود:

زوال پیوستگی بین بتن و فولاد عمدتا ناشی از خرد شدن بتن درگیر بین آجهای سطح میلگرد و جابجا شدن میلگرد در داخل بتن است که با شکاف خوردگی طولی بتن در امتداد طول گیرایی میلگرد همراه میباشد.

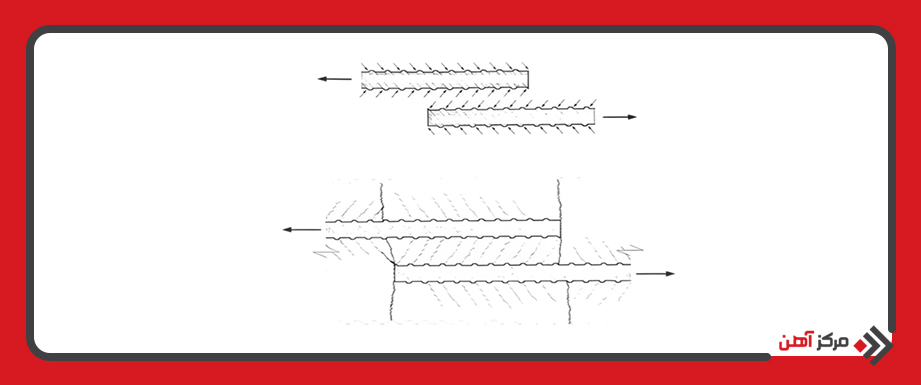

وصله پوششی با قرار دادن دو میلگرد در مجاور یکدیگر در یک طول مشخص انجام میگیرد. طولی که دو میلگرد باید در مجاورت یکدیگر قرار داده شود به نام طول وصله یا طول پوشش خوانده میشود. در وصله پوششی نیروی موجود در میلگرد ابتدا توسط تنش پیوستگی به بتن منتقل شده و سپس از بتن و باز هم توسط تنش پیوستگی به میلگرد بعدی که در امتداد آن قرار داده شده است انتقال مییابد.

این انتقال تنش و نیرو در حالتی که میلگردها تحت کشش باشند در شکل زیر نشان داده شده است. همان طور که در شکل ملاحظه میشود نیروی کششی میلگرد سبب میشود که تنش فشاری ناشی از چسبندگی بین بتن و فولاد در راستای عمود بر سطح آج میلگرد در ناحیه انتهایی میلگرد ایجاد شود.

عکسالعمل این تنش فشاری در بتن اطراف میلگرد، تنش فشاری ایجاد کرده و سرانجام تنش فشاری با همان راستای مورب به میلگرد دیگر منتقل میشود. این تنش نهایتا میتواند به صورت نیروی کششی در میلگرد دوم تحمل گردد.

وصله پوششی را میتوان به صورت وصله پوششی تماسی و نیز وصله پوششی غیر تماسی اجرا کرد. در وصله پوششی تماسی میلگردهای وصل شونده در طول وصله کاملا در تماس با یکدیگر قرار میگیرند به طوری که امکان ایجاد حفره که باعث ضعف در بتن میشود بین دو میلگرد فراهم نباشد.

برای ایجاد وصله پوششی تماسی در عمل میتوان با استفاده از سیمهای نازک متداول، میلگردهای وصله شونده را در طول وصله و در فواصل مناسب به یکدیگر متصل نمود. در وصله پوششی غیر تماسی باید شرایطی فراهم کرد که بتن به طور مناسب در بین میلگردهای وصله شونده نفوذ کرده و بین آنها حفره ایجاد نشود.

اگر فاصله میلگردها از یکدیگر زیاد باشد یک مقطع غیر مسلح ایجاد میشود. وصله پوششی را نباید برای میلگردهای بزرگتر از قطر 36 به کاربرد مگر برای انتقال نیروی فشاری. آییننامه همچنین قید میکند اگر از میلگردهای گروهی استفاده شده باشد تمام گروه میلگرد نباید به صورت پوششی وصله شود. همچنین میلگردهایی از یک گروه که به صورت پوششی وصله میشوند، نباید در طول وصله همپوشانی داشته باشند.

وصلههای جوش شده از نقطه نظر انتقال تنش بسیار خوب تلقی میشود به شرط آنکه با کیفیت بسیار عالی و تحت نظارت کامل انجام شود و با آزمایش از کیفیت مناسب جوش اطمینان حاصل شود. ACI318 قید میکند که به جز مواردی که صریحا ذکر کرده است، مشخصات جوشکاری باید مطابق با آییننامه جوشکاری سازه – فولاد مسلح کننده باشد.

ACI318 در ویرایشهای قبلی قید میکند که جوش میلگردها باید حتما به صورت سر به سر انجام شود. ولی از آنجایی که ANSI/AWS DI4 استفاده از جوشهای سر به سر غیرمستقیم را هم مجاز دانسته است از سال 1995 ACI318 قید مربوط به سر به سر بودن جوش میلگردها را حذف کرده است.

اگرچه ANSI/AWS DI.4 نیز قید میکنند که وصلههای جوشی سر به سر مستقیم برای میلگردهای با قطر بزرگتر از 22 اگر امکانپذیر باشد مناسبتر خواهد بود. جهت کسب اطلاعات بیشتر در خصوص وصله جوشی میلگرد میتوانید به مقاله مربوطه در سایت مرکزآهن مراجعه نمایید.

برای جوش میلگردها نیاز به پیشگرم کردن میلگرد است. قابلیت جوشدهی و میزان پیشگرم کردن میلگردها براساس هم ارز کربن در فولاد مصرفی (که عمدتا براساس درصد نسبی کربن و منگنز است) تعیین میشود. در صورتی که اطلاعاتی در مورد کربن هم ارز فولاد مصرفی در دسترس نباشد، باید طبق آییننامه موارد زیر رعایت شود:

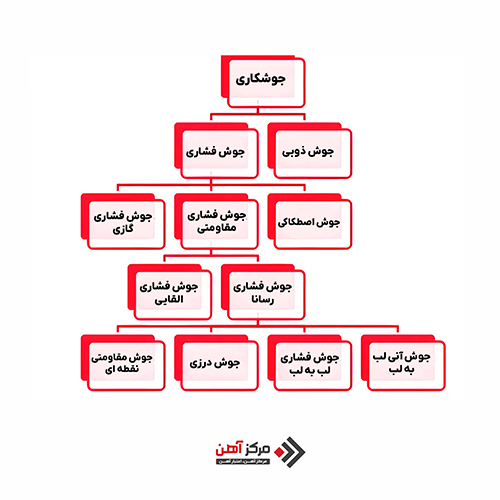

اتصال دو میلگرد به وسیله جوش که نوعی وصله میلگرد محسوب میشود براساس ANSI/AWS D1.4 در انواع زیر مجاز است:

برای میلگردهای با قطر بیشتر از 19 میلیمتر ترجیحا باید از این اتصال استفاده کرد. اتصال جوش سر به سر مستقیم در انواع زیر مجاز است:

این اتصال در انواع زیر امکان پذیر است:

در حالت استفاده از اتصال سر به سر غیر مستقیم، بتن اطراف اتصال در سازه تمام شده باید توسط فولادهای عرضی یا صفحات وصله به اندازه کافی تقویت شود تا از شکاف خوردن بتن که ممکن است در اثر بارگذاری غیر محوری اتصال پیش بیاید جلوگیری شود.

این اتصال در انواع زیر اجرا میشود:

اتصال پوششی جوش شده به میلگردهای با قطر 19 میلیمتر محدود میشود. از طرفی در این اتصال تمایل عملکرد خمشی اتصال هنگام بارگذاری خارج از محور وجود دارد بنابراین بتن اطراف اتصال در سازه تمام شده باید به کمک میلگردهای عرضی یا صفه وصله به میزان کافی تقویت گردد.

فورجینگ نخستین بار در دهه 1940 میلادی در ایالات متحده آمریکا و ژاپن تحت عنوان یکی از شاخههای فرآیند جوشکاری گاز اکسی استیلن گسترش یافت و سپس در روسیه و آلمان جهت استفاده در ریل گذاری قطار مورد مطالعه قرار گرفت.

در این روش هریک از میلگردها توسط مخلوط گاز استیلن و اکسیژن در دمای حدود 1200 تا 1300 درجه سانتی گراد حرارت داده میشود. میلگرد از جنس فولاد و ترکیب اتمهای آهن و کربن است. این اتمها در دمای محیط به صورت وضعیت پایدار به سر برده و چیدمان عادی خود را دارند.

زمانی که آنها حرارت داده میشوند با چیدمان مجدد اتمها و از طریق اتصال شبکه کریستال دو میلگرد به هم میچسبند. فرآیند فورجینگ در دمای پایینتر از نقطه ذوب و در فاز خمیری صورت میگیرد.

آزمایشهای انجام شده بر روی محل اتصال نشان داده است که ساختار کل مجموعه در کلیه قسمتها یکسان است. حرارتدهی طولانی باعث تشکیل ساختار درشت دانه در محل اتصال میشود، لذا این نوع جوش از مقدار چقرمگی کمی برخوردار است.

شکل زیر تقسیمبندی انواع روش جوشکاری براساس آیین نامه din 1910 را نشان میدهد:

یکی از مواردی که در اتصالات فورجینگ اهمیت بالایی دارد، اطمینان از سلامت اتصال است! برای آزمون اتصال دو روش کلی وجود دارد:

در روش آزمون برش داغ، بلافاصله پس از انجام عمل جوش، توسط لبههای قابل تنظیم اقدام به برش برآمدگی حاصل از جوش میکنند و سپس با توجه به وضعیت سطح در محل برش میتوان به سلامت اتصال پی برد.

در این روش لازم است کلیه مراحل جوش توسط افراد متخصص دارای گواهینامه تایید مهارت انجام گیرد:

به این نکته توجه داشته باشید که قطر ناحیه برآمده جوش نباید از 1.4 برابر قطر میلگرد و طول ناحیه بر آمده جوش نباید از 1.1 برابر قطر میلگرد کمتر باشد. برای کسب اطلاعات بیشتر در خصوص فورجینگ میلگرد میتوانید به مقاله مربوطه در سایت مرکزآهن مراجعه نمایید.

جمع بندی

در این مقاله به بررسی کامل 4 روش وصله میلگرد شامل وصله مکانیکی میلگرد، وصله جوشی، وصله پوششی میلگرد و فورجینگ میلگرد پرداختیم. بهتر است پیش از شروع اتصال این محصول، تمامی روشها را مطالعه نموده و بهترین روش اتصال میلگرد را انتخاب نمایید. برای اطلاع از قیمت میلگرد ساده و آجدار میتوانید به سایت مرکزآهن مراجعه کنید.