جوشکاری اصطکاکی اغتشاشی یا friction-stir-welding ( FSW ) یکی از تکنیک های اتصال حالت جامد (غیر ذوبی) است که به عنوان روشی برای تشکیل اتصالات یک طرفه، دو طرفه، T و لپ، توجه بسیاری از شاغلین صنعت تولید را به خود جذب کرده است. این روش برای جوشکاری مواد مختلف، از جمله مواد اولیه ای که جوشکاری آن ها با تکیه بر روش های جوشکاری معمول تقریباً غیرممکن است نیز مناسب می باشد. آلومینیوم و آلیاژهای آن از جمله مواردی است که با روش جوشکاری اصطکاکی اغتشاشی سازگار است. میتوان گفت، پس از آهن و فولاد، آلومینیوم یکی از پر مصرف ترین موادی است که با وجود نرمی آلومینیوم خالص، کاربردهای بسیاری برای آلیاژهای گوناگون آن در صنعت در نظر گرفته شده است.

فرآیند جوشکاری اصطکاکی اغتشاشی توسط وین توماس در سال 1991 در انگلستان کشف شد و سپس در موسسه ولدینگ توسعه یافت. گزارش های بسیاری در خصوص مزایای فنی و کاربردی این فرآیند جوشکاری ارائه شده است که نشان دهنده گستره ی قابل توجه این روش در جوشکاری مواد اولیه مختلف می باشد.

هر چند قدمت علم اصطکاک به قرن ها پیش باز می گردد، کاربرد اصطکاک گرمایی برای تشکیل اتصالات در حالت جامد تنها در قرن پیش توسعه یافته است. اصطکاک در سال 1500 پس از میلاد توسط داوینچی مورد مطالعه و بررسی قرار گرفت. در 1699 آمونتوس به این فرضیه اشاره کرد که ضریب اصطکاک خشک رابطه ای با محیط سطح تماس، سرعت حرکت و بار وارده ندارد. با این حال، کولومب (1779) نشان داد که افزایش بار موجب افزایش اصطکاک شده و اصطکاک رابطه مستقیمی با سرعت حرکت دارد.

با در نظر گرفتن تکنولوژی جوشکاری اصطکاکی اغتشاشی می توان گفت ضریب اصطکاک به تنهایی مؤثر نیست، زیرا نظریه های سنتی تنها برای بارهای سبک و سطوح تغییر شکل نیافته قابل اعمال هستند. به طور کلی فرآیند تشکیل اتصالات اصطکاکی، وابستگی بیشتری به لایه سیال با حالت ناروایی (ویسکوزیته) دارد که مابین اجزای جامد تحت فشار شکل می گیرد. در زمان جوشکاری شاهد خاصیت روان وَردی یا تیکسوتروپی و ویژگی های جریان سیال خواهیم بود. در اغلب موارد می توان علم اصطکاک را به رئولوژی (یا علم جریان و تغییر شکل ماده) تشبیه کرد. در زمان جوشکاری مواد مشابه با ویژگی های هندسی یکسان (حجم و سطح مقطع)، بخشی از هر ماده به لایه ای پلاستیکی یا “لایه سوم” گذرا تبدیل می شود تا دو ماده به یکدیگر متصل شوند.

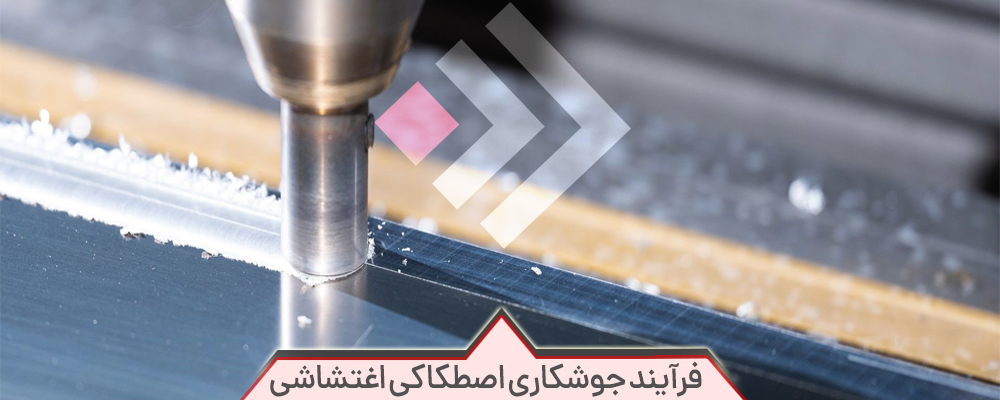

شکل بالا نشان دهنده ویژگی های برجسته فرآیند است که با تولید گرما میان ابزار چرخشی (ساخته شده از فلزی با سختی بیشتر از فلز مورد نظر برای جوشکاری) و ماده اولیه مورد نظر موجب نرم شدن (پلاستیکی شدن) ناحیه جوشکاری می شود. معمولاً شکل هندسی ابزار جوشکاری متشکل از یک شانه با قطر بزرگ و یک شانه با قطر کوچک تر است که مستقیماً به ناحیه جوش برخورد می کند. به منظور جلوگیری از جدا شدن مواد اولیه در زمان عبور از خط اتصال، دو قطعه در جای خود محکم می شوند و معمولاً یک حفره اولیه با قطر کمتر از دریل کاوشگر در ابتدا تعبیه می شود تا فرآیند غوطه ورسازی با سهولت بیشتر انجام شود. عمق نفوذ بر اساس طول دریل کاوشگر تعیین می شود. اصطکاک اولیه در زمان غوطه وری موجب افزایش حرارت فلز اطراف دریل می شود، لیکن حرارت نقطه تماس دریل با فلز تا حد چشم گیری افزایش می یابد. علاوه بر بهبود اتصال دو ماده اولیه، حفره تماس از خروج ماده مذاب (پلاستیک شده) از ناحیه جوش نیز جلوگیری می کند.

پس از قرار گرفتن ابزار چرخان در موقعیت مناسب، شکل ناحیه ذوب شده بر اساس هندسه کلی ابزار تغییر می کند. به طور کلی، ناحیه حرارت دیده در لایه اول نسبتاً گسترده است و به تدریج در لایه های بعدی کاهش می یابد. حرارت اصطکاکی ایجاد شده از تماس دریل به سطح منجر به پلاستیکی شدن ناحیه اطراف دریل می شود. در زمان حرکت ابزار جوشکاری بر سطح، نوعی اثر هیدرو استاتیک بر سطح قطعه ایجاد شده و مواد پلاستیکی در اطراف ابزار جریان پیدا می کنند. مواد مذاب پس از عبور دریل کاوشگر با یکدیگر ادغام شده و اتصال تشکیل می دهند.

جوشکاری اصطکاکی اغتشاشی را می توان به عنوان روشی خودزا (خود به خود) در نظر گرفت که جوش های تلفیقی آن جامد هستند و هیچ یک از نقص های جوشکاری فیوژن را نشان نمی دهند. علاوه بر این، این نوع جوشکاری نیازی به مواد پرکننده ندارد و نیازی به آماده سازی لبه ها نیز نیست. در مقایسه با جوشکاری قوسی، تغییر شکل مواد اولیه در این روش بسیار اندک است.

طرح ابزار یکی از عوامل بسیار مؤثر بر کیفیت قطعه نهایی است. برای دست یابی به بهترین محصول نهایی، ابزار جوشکاری باید سختی و مقاومت کافی در برابر فرسودگی داشته باشد و به راحتی دمای مورد نیاز برای انجام فرآیند جوشکاری را تحمل کند. علاوه بر این، ابزار جوشکاری نباید حرارت زیادی را به دستگاه منتقل کند و در نتیجه، میزان آسیب وارده به دستگاه را به حداقل برساند. ابزار باید کاملاً در مقابل اکسیداسیون مقاوم باشد تا اثری از زنگ زدگی بر قطعه باقی نماند.

همان طور که می دانید، سرعت فرآیند جوشکاری اصطکاکی اغتشاشی از دیگر روش های جوشکاری کمتر است، زیرا ابزار استوانه در ابتدا با چرخش در محل اتصال، به حرارت مورد نیاز برای انجام عملیات جوشکاری می رسد و سپس، در مسیر اتصال حرکت کرده و حرارت را در مسیر پخش می کند. دریل کارگذاری شده در بخش استوانه ای دستگاه جوش، بین 200 تا 2000 بار در دقیقه می چرخد. نسبت تراورس ابزار در طول اتصال نیز بین 10 تا 500 میلی متر در دقیقه است.

شیب ابزار نیز از جمله عوامل مهم در بالا بردن کیفیت محصول نهایی است. در این صورت، ابزار در زاویه 2 تا 4 درجه نسبت به قطعات مورد نظر قرار می گیرد تا از فشار مستقیم بارهای وارده به قطعات کاسته شود.

عمق غوطه وری همان عمق کلی حفرهای است که ابزار در ورق فلزی ایجاد می کند، در حالی که عمق نفوذ دریل کاوشگر تا حدی بیشتر از حفره اولیه است. تنظیم دقیق عمق غوطه وری برای افزایش کیفیت جوش بسیار ضروری است؛ زیرا در این صورت فشار عمودی مناسب تعیین شده و نفوذ کامل ابزار به داخل قطعه تضمین می شود. اگر ابزار جوشکاری در موقعیت و عمق صحیح قرار نداشته باشد، احتمال منحرف شدن دستگاه از مسیر وجود دارد. از سوی دیگر، در صورتی که عمق غوطه وری بیش از حد مورد نظر باشد، علائم برخورد ابزار به قطعه بر سطح محصول نهایی قابل مشاهده خواهند بود.

معمولاً پس از FSW شاهد مجموعه ای از موج های نیم دایره ای بر سطح هستیم که به سمت محل اولیه جوشکاری اشاره دارند. این امواج عمدتاً سیکلوئیدی هستند و در هنگام عبور لبه بیرونی ابزار از سطح تشکیل می شوند. فاصله میان امواج بر اساس سرعت چرخشی ابزار و میزان مقاومت قطعه مورد نظر تعیین می شوند. حرکت نسبی کل بر اساس نوعی توکوئید برتر (یعنی سیکلوئیدی که در چرخش های پیاپی دارای اورلپ بالا است) تعریف می شود. در شرایط بهینه، رنگ سطحی آلیاژهای آلومینیوم معمولاً سفید- نقره ای است.

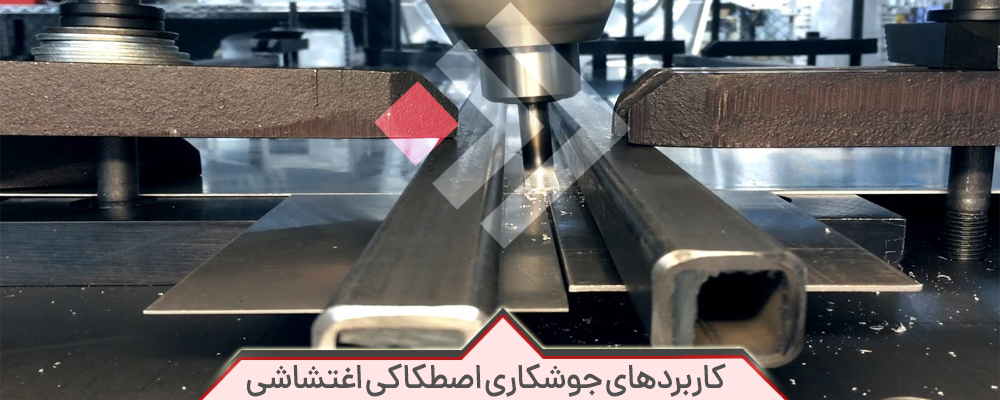

کاربرد اصلی روش FSW در صنایعی است که عمدتاً از آلومینیوم و آلیاژهای آن استفاده می کنند:

از دیگر کاربردهای جوشکاری اصطکاکی اغتشاشی می توان به موارد زیر اشاره کرد:

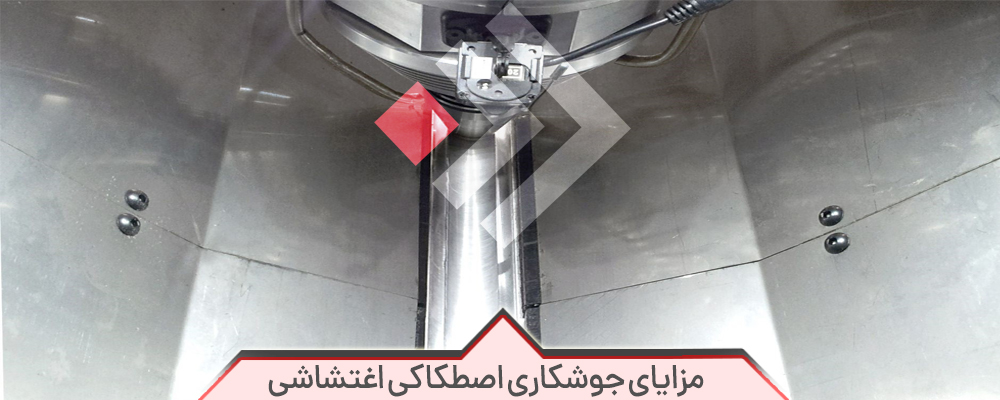

یکی از مزایای اصلی جوشکاری اصطکاکی اغتشاشی مربوط می شود به عدم نیاز به هر گونه مواد مصرفی یا تکنیک های محافظتی. دیگر ویژگی های این نوع جوشکاری عبارتند از:

برخلاف دیگر روش های جوشکاری، ابزار مورد استفاده در جوشکاری اصطکاکی باید به گونه ای طراحی شده باشد که بدون افزایش بیش از حد دمای مواد اولیه، قادر به انجام عملیات جوشکاری باشد. بنابراین، ابزار جوشکاری علاوه بر تحمل بار قابل توجه، نباید موجب سایش بیش از حد در قطعات شود. این محدودیت یکی از دلایلی است که معمولاً از جوشکاری اصطکاکی اغتشاشی برای جوش فولاد سخت یا فلزات استفاده نمی شود. علاوه بر این، پس از اتمام پروسه، حفره کوچکی در محل جوش باقی می ماند. به طور کلی، از جوشکاری اصطکاکی اغتشاشی برای جوش آلومینیوم استفاده می شود. این روش قادر است اکثر آلیاژهای آلومینیوم، حتی آلومینیوم AL-Li را جوش دهد. یکی از دلایل اصلی محدود شدن این روش به آلومینیوم آن است که معمولاً جوش های آلومینیوم در دماهای اوج پایین رخ می دهند.

از دیگر معایب این روش می توان به موارد زیر اشاره کرد:

جمع بندی

جوشکاری اصطکاکی اغتشاشی ارائه دهنده روشی نوین، نسبتاً امن و مناسب برای ایجاد اتصالات جامد در مواد اولیه مختلف با ضخامت های گوناگون است. این روش قادر به ایجاد اتصالات طولی مستحکم، به ویژه در انتهای قطعات است. فرآیند جوشکاری اصطکاکی اغتشاشی در بسیاری از صنایع تجاری کاربرد دارد و شواهد دال بر توانایی این روش برای جوشکاری آلیاژهای مختلف آلومینیوم هستند.