شاتکریت یا بتن پاشیده، به ملات یا بتنی که با هوا و سرعت بالا بر روی سطح پاشیده می شود، گفته می شود. شاتکریت متشکل از سیمان، سنگدانه، آب و مواد افزودنی است. شاتکریت رفتار مشابه با بتن دارد اما روش ساخت ترکیب و اجرا آن متفاوت با بتن است. شاتکریت لزوما سریع ترین روش برای جایگذاری بتن در همه کارها نیست اما در جاهایی که مقاطع نازک و سطح زیادی لازم است، شاتکریت به شکل موثری در زمان صرفه جویی می کند. دستگاه شاتکریت به دو نوع شاتکریت خشک و تر تقسیم بندی می شود که شاتکریت خشک قدیمی تر است و امروزه بنا به مزایای بیشتر اجرای شاتکریت تر، کم تر استفاده می شود به طوری که 60 درصد شاتکریت ها به روش تر اجرا می شوند. از جنبه ایمنی و بهداشت مرتبط با شاتکریت دو مورد، گسترش گرد و غبار و ریزش سنگ در تونل برای سلامت کارگران حائز اهمیت است. در ادامه پیشینه تاریخی شاتکریت، انواع شاتکریت و کاربردهای آن توضیح داده می شود.

آنچه در ادامه خواهید خواند:

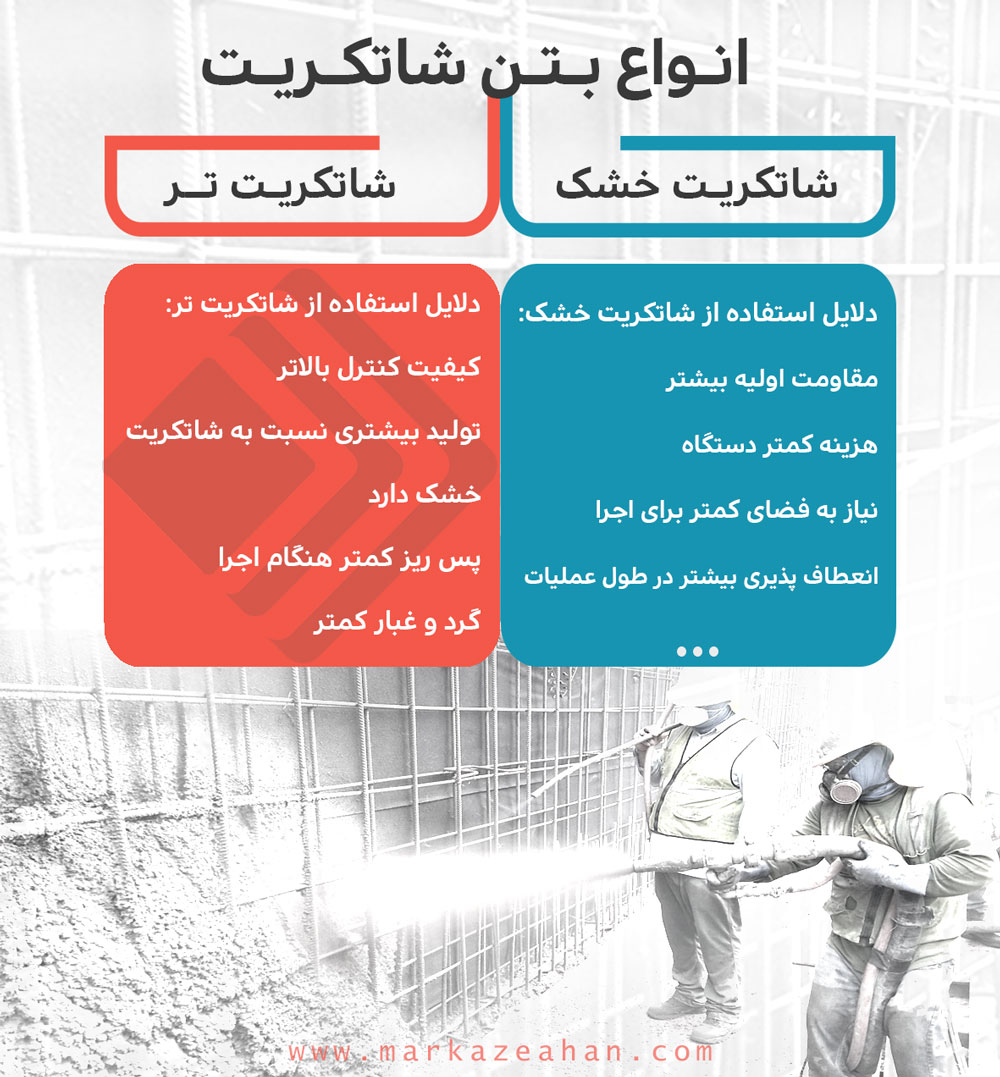

مقایسه روش های اجرای شاتکریت تر و خشک

در سال 1892 آگست ولفشلز دستگاهی برای پاشش ملات سیمانی در تونل ها برای نگهداری سنگ استفاده کرد اما در اصل اختراع شاتکریت به کارل آکلی در سال 1907 نسبت داده می شود که ترکیب خشک ملات پاشیده شده را برای ساخت پوشش بادوام اسکلت حیوانات ماقبل تاریخ به کار برد. در سال 1919 کارل وبر روش پاشش بتن را ثبت اختراع کرد. به محصول دستگاه پاشش شن و سیمان و آب گونیت گفته می شد. در ابتدا به روش های مشابه این کار، نام های مختلفی مانند گان کریت، پنوکریت، بلاستکریت، جت کریت و عبارت اجرای پنوماتیک ملات یا بتن استفاده می شد. لغت شاتکریت اولین بار توسط انجمن مهندسی راه آهن آمریکا در اوایل دهه 1930 برای توصیف فرآیند گونیت معرفی شد. در سال 1951 موسسه بتن آمریکا لغت شاتکریت را برای فرآیند مخلوط خشک استفاده کرد.

در اوایل قرن بیستم بتن پاشیده به صورت محدود در چند پروژه مهندسی به منظور تعمیر سازه های بتنی و نگهداری سنگ استفاده شد اما بعد از کاربرد شاتکریت در چندین پروژه در ونزوئلا و اتریش توسط لادیسلائوس رابسویز در دهه 1950 این نوع از بتن مورد توجه قرار گرفت. شاتکریت به روش مخلوط تر در سال 1955 معرفی شد. در اواخر دهه 1960 دستگاه شاتکریت از راه دور معرفی شد. استفاده از الیاف فلزی برای تقویت شاتکریت در دهه 1970 انجام گرفت.

شاتکریت های اولیه محصولات با کیفیت بالایی نداشتند و مقاومت نهایی شاتکریت بسیار کمتر از بتن درجا بود همچنین برای چسبیدن به سنگ نیاز به حجم بالایی از مواد افزودنی تندگیر بود به همین دلیل لازم بود لایه ضخیمی پاشیده شود و به دلیل حجم بالای خاک و طبیعت سوزآور تندگیرها، هنگام پاشش برای محیط خطرناک بودند. در دهه 1970 مطالعات زیادی روی تندگیرها و مواد افزودنی استفاده شده در شاتکریت انجام گرفت زیرا نیاز به رسیدن به مقاومت اولیه بیشتر و همچنین استفاده کمتر از مواد گران و اغلب خطرناک بدون کاهش مقاومت نهایی بود و همچنین به منظور توسعه اتوماسیون و بهبود کیفیت و کمیت پاشش تحقیقاتی روی دستگاه پاشش بتن نیز صورت گرفت.

شاتکریت به دو روش مخلوط خشک و مخلوط تر اجرا می شود. در شاتکریت با مخلوط خشک مصالح شامل ماسه و سیمان توسط پمپ شاتکریت به داخل لوله انتقال هدایت شده و به قسمت نازل منتقل می گردد. آب مورد نیاز در این حالت در حین خروج مصالح از سر نازل به آن ها اضافه می گردد که با توجه به سرعت بسیار زیاد خروج مصالح از سر نازل این عمل در کسری از ثانیه صورت می پذیرد. در این حالت ممکن است آب به بعضی از دانه های سیمان نرسیده و در نتیجه این دانه ها هیدراته نشود به همین دلیل از روش مخلوط خشک تنها در عملیات تثبیت قبل از اجرای لاینینگ تونل ها و کارهای روکش و تعمیراتی با ضخامت کمتر از 10 سانتی متر استفاده می گردد.

دلایل استفاده از شاتکریت خشک

با توجه به مزایای گفته شده، شاتکریت خشک برای پروژه هایی که نیاز به حجم کم شاتکریت دارد و یا فضای اجرا محدود باشد مناسب است. دو عیب اصلی شاتکریت خشک عبارت است از میزان بالای گرد و غبار ایجاد شده و متغیر بودن محصول شاتکریت به دلیل تاثیر عامل انسانی (اپراتور نازل)

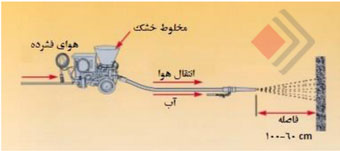

تصویر شماتیک از شاتکریت خشک

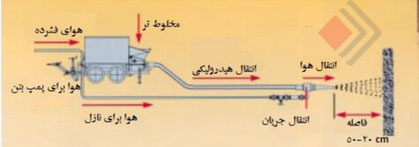

در روش مخلوط تر بتن آماده به داخل پمپ شاتکریت ریخته شده و پس از عبور از لوله انتقال به سر نازل می رسد و از آن جا به کمک فشار باد کمپرسور به سطح زیر کار پاشیده می شود. نسبت آب به سیمان ثابت و در بتن آماده لحاظ شده است. در این روش اجرای شاتکریت با ضخامت 50 سانتی متر بر روی دیوار و 20 سانتی متر بر روی سقف در یک مرحله امکان پذیر است. به دلیل وزن بالای لوله و نازل در شاتکریت تر معمولا پاشش به صورت رباتیک انجام می شود که باعث حذف عامل انسانی و متغیر بودن اجرا می شود. تصویر شماتیک از شاتکریت تر در شکل زیر نشان داده شده است.

دلایل استفاده از شاتکریت تر

کیفیت کنترل بالاتر (نسبت آب به سیمان بستگی به اپراتور نازل ندارد)

تولید بیشتری نسبت به شاتکریت خشک دارد ( در صورت اجرای رباتیک)

پس ریز کمتر هنگام اجرا

گرد و غبار کمتر

یکسان بودن ترکیب مصالح ساده تر است (به دلیل استفاده از مصالح ترکیب شده آماده و پاشش رباتیک)

با توجه به مزایای گفته شده شاتکریت، شاتکریت تر برای پروژه هایی که نیاز به حجم بالا شاتکریت دارد و یا امکان آماده سازی اختلاط بتن در نزدیکی دستگاه شاتکریت باشد مناسب است. سه عیب اصلی شاتکریت تر عبارت است از هزینه بالای دستگاه، مقاومت کمتر و محدودیت زمانی در اجرا (زمان سخت شدن شاتکریت هنگام ترکیب مصالح کوتاه است). در صورت اجرا به صورت رباتیک بخشی از هزینه ها به دلیل حذف نیروی انسانی کاهش می یابد.

تصویر شماتیک از شاتکریت تر

شاتکریت در زمینه های مختلف عمران کاربرد دارد و بیشتر کاربرد شاتکریت در حفاری های زیرزمینی در سنگ است. در زمینه های دیگر از جمله تعمیر سازه ها و معدن نیز شاتکریت کاربرد دارد که مثال های آن به شرح زیر است.

تکنولوژی شاتکریت به سرعت در حال پیشرفت می باشد. در حالی که بسیاری از مفاهیم اساسی ثابت مانده اند، در سال های اخیر تجهیزات اجرا از نقطه نظر سادگی در استفاده و ظرفیت آن ها بهبود چشمگیری یافته اند. امروزه دو روش کاربردی برای اجرای شاتکریت به صورت پاشش مخلوط خشک و پاشش مخلوط تر وجود دارد.

شاتکریت مخلوط خشک

در ابتدا، شاتکریت با روش مخلوط خشک، به کار رفت. پاشش خشک قدیمی ترین روش پاشش است. در فرآیند مخلوط خشک، مخلوط مصالح دانه ای دارای رطوبت طبیعی و یا خشک، سیمان و افزودنی ها به داخل پمپ ریخته شده و به وسیله هوای فشرده به نازل هدایت می گردند، جایی که آب اختلاط ( و زودگیر مایع) به مخلوط اضافه می شود. نسبت آب به سیمان و میزان زودگیر در طی فرآیند پاشش توسط اپراتور پاشش کنترل می شود. در گذشته استفاده از این روش ترجیح داده می شد، به این دلیل که این روش شاتکریتی با مقاومت زودرس بالاتری ایجاد می کند و در برخی از کشورها به خصوص اتریش به عنوان اولویت اول در نظر گرفته می شد. کاربردهای مهم این روش در پروژه های نسبتا کوچک مقیاس و یا نیازمند انعطاف پذیری، به عنوان مثال در مرمت ابنیه و یا مسافت های طولانی انتقال بتن است. مخلوط خشک شاتکریت را می تواند مخلوط و در کیسه های آماده مصرف نگهداری نمود. نمای شماتیک روش پاشش خشک در شکل زیر آمده است.

نمای شماتیک روش پاشش خشک

شاتکریت مخلوط تر

در روش مخلوط تر، همانند بتن معمولی، سیمان و مصالح دانه ای با آب لازم برای هیدراسیون مخلوط و محصول آن آماده اجرا می شود. مخلوط توسط ماشین های مناسبی به درون شلنگ ها پمپ شده و سپس هوای فشرده در نازل برای پاشیده شدن اضافه می شود. در این حالت نسبت آب به سیمان هنگام ترکیب مصالح کنترل می گردد. روش مخلوط تر به صورت صد درصد در کشورهای اسکاندیناوی، ایتالیا و تعداد زیادی از پروژه های مهم زیر زمینی در سراسر جهان استفاده می شود. افزایش قابل توجه استفاده از شاتکریت در نگهداری سنگ؛ در طی 20 تا 25 سال گذشته تقاضای استفاده از این روش افزایش داده و به تبع آن فناوری این روش نیز توسعه زیادی پیدا کرده است. توسعه روش مخلوط تر در کشورهای اسکاندیناوی بین سال های 1971 و 1980 موجب شد که استفاده از بتن پاشی در کشورهای اسکاندیناوی برعکس شود. در جریان این دوره، مصرف بتن پاشیده از 100 درصد پاشش مخلوط خشک به 100 درصد پاشش مخلوط تر تغییر یافت.

در طی همین دوره، کاربردها از روش دستی به روبات تغییر یافت. این تغییر برای کشور نروژ فوق العاده بود. تقریبا طی سال های 1976 تا 1978 میکرو سیلیکا و الیاف فولادی به شاتکریت مخلوط تر؛ در حجم های زیاد اضافه شد. می توان گفت امروزه که 70 درصد بتن پاشیده جهانی با روش مخلوط تر بوده و 30 درصد آن استفاده از روش مخلوط خشک است. به هر حال در بعضی مناطق، روش مخلوط تر همواره روش غالب بوده است مثلا در کشورهای اسکاندیناوی و ایتالیا تقریبا برابر 100 درصد است. در سال های آینده این رقم ها به حدود 80 تا 90 درصد خواهد رسید. کاربرد شاتکریت در ایران را می توان به صورت گسترده از سال 1366 در سازه هایی سطحی و به خصوص در سازه های زیر زمینی در نظر گرفت. مناسب ترین کاربرد روش مخلوط تر پروژه هایی با نیاز به حجم زیاد و متعدد شاتکریت و امکان مخلوط کردن مصالح در نزدیکی محل پروژه می باشد.

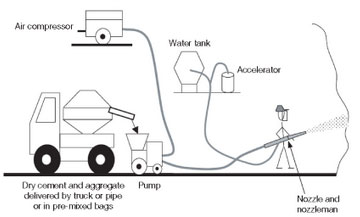

نمونه ای از دستگاه های اجرایی شاتکریت تر و خشک در شکل زیر نشان داده شده است.

دستگاه اجرای شاتکریت تر (الف) شاتکریت خشک (ب)

پس از استفاده از مخلوط شاتکریت خشک به صورت گسترده، تحقیقات و بررسی هایی در مورد کیفیت، مزایا، معایب و اصلاح این روش توسط پیمانکاران و محققان انجام شد. از جمله مزایای این روش می توان به هزینه کمتر سرمایه گذاری و انعطاف پذیری آن اشاره نمود. این در حالی است که عدم کنترل دقیق آب به سیمان، ایجاد گرد و غبار در محیط کار و میزان بالای پس ریز از جمله مهم ترین محدودیت های این روش اجرا است. با توجه به معایب و محدودیت های روش اجرای شاتکریت خشک، محققان به سمت استفاده از مخلوط تر سوق پیدا کردند. روش شاتکریت دارای معایب بسیار کم و مزایای بسیار زیادی است که همین موضوع باعث استقبال چشمگیر از این روش شده است. کنترل دقیق نسبت آب به سیمان؛ ایجاد گرد و غبار کم و میزان کمتر پس ریز از مزایای اجرای مخلوط تر می باشد. هرچند مسافت حمل محدود و هزینه سرمایه گذاری بالا استفاده از این روش در تمام پروژه ها را محدود می سازد.

در جدول زیر مقایسه ای اجمالی از جنبه های مختلف بین این دو روش آورده شده است.

پس از استفاده از مخلوط شاتکریت خشک به صورت گسترده، تحقیقات و بررسی هایی در مورد کیفیت، مزایا، معایب و اصلاح این روش توسط پیمانکاران و محققان انجام شد. مزایا و معایب این روش در ادامه آورده شده است.

از مزایای این روش می توان به هزینه سرمایه گذاری کم برای تجهیزات و انعطاف پذیری در اجرای شاتکریت اشاره کرد. معایب این روش نیز شامل عدم کنترل دقیق نسبت آب به سیمان، گرد و غبار زیاد، هزینه بالای سایش و استهلاک و روتور ماشین آلات؛ میزان نسبتا بالای پس ریز و محدودیت بسیار زیاد در استفاده از انواع افزودنی ها خصوصا الیاف فولادی است.

با توجه به معایب و محدودیت های روش اجرای شاتکریت خشک، محققان به سمت استفاده از مخلوط تر سوق پیدا کردند. روش شاتکریت تر دارای معایب بسیار کم و مزایای بسیار زیادی است که همین موضوع باعث استقبال چشمگیر از این روش شده است. در ادامه مزایا و معایب این روش بیان شده است.

مزایای روش پاشش شاتکریت تر شامل کنترل دقیق نسبت آب به سیمان، گرد و غبار کم و شرایط کاری و محیطی بهتر، میزان کم پس ریز نسبت به روش مخلوط خشک به صورتی که اگر روش صحیح و دستگاه های مناسب و کارکنان آموزش دیده نیز به کار گرفته شود، پس ریز شاتکریت تر به 5 تا 10 درصد می رسد، امکان افزودن انواع مواد افزودنی، افزایش چسبندگی مصالح، کیفیت بالاتر شاتکریت تولید شده، امکان اجرای لایه های ضخیم شاتکریت، صرفه اقتصادی بالاتر، امکان اجرای پیوسته راحت تر نسبت به روش خشک، امکان ایجاد سازه های بتنی با شکل منحنی و مقاومت فشاری بالاتر و تغییرات بسیار کم در نتایج است. معایب این روش نیز مسافت حمل محدود، حساسیت زیاد به کیفیت مواد دانه بندی، هزینه های تمیزسازی لوله ها و هزینه سرمایه گذاری زیاد تجهیزات و وقفه های مجاز محدود در حین اجرا است.

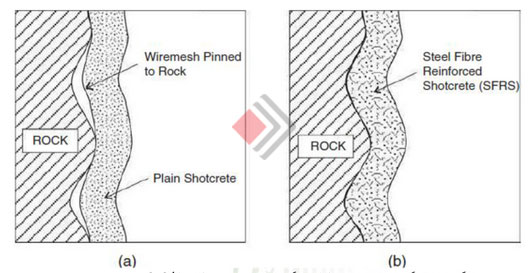

شاتکریت از دو دهه گذشته به عنوان یک سیستم نگهداری مناسب برای فضاهای زیرزمینی به کار رفته است. در سنگ هایی که زود دچار تغییر شکل می شوند، مزیت مهم شاتکریت آن است که می تواند به سرعت بر روی سطح تازه سنگ که در معرض هوازدگی در طی حفاری قرار می گیرد، پاشیده شود و مانع هوا زده شدن سطح سنگ شود. شاتکریت مثل بتن ماده شکننده و با مقاومت کششی و خمشی محدود می باشد بنابراین شاتکریت را با سیستم توری فلزی مسلح می کنند، تا مقاومت کششی و شکل پذیری آن بهبود یابد. مشکل نصب توری های فلزی در زمین های سست، زمان بر بودن پروسه نصب، هزینه بر بودن و ایجاد فضای خالی پشت توری ها، از جمله اشکلات استفاده از توری های فلزی می باشد که محققان را مجبور به استفاده از الیاف به جای توری فلزی در بیشتر موارد کرده است. مزیت استفاده از شاتکریت الیافی در پروژه های فراوانی در سرتاسر دنیا به اثبات رسیده است. وقتی پیشرفته ترین تکنولوژی در رابطه با شاتکریت الیافی مورد استفاده قرار می گیرد، اهمیت این موضوع دو چندان می شود. کارایی شاتکریت الیافی به طور کلی برابر یا بهتر از استفاده از سیستم مش فولادی به صورت سنتی می باشد.

تفاوت استفاده از شاتکریت – توری فلزی و شاتکریت مسلح به الیاف در شکل نشان داده شده است. به طور کلی مزیت شاتکریت الیافی نسبت به شاتکریت – توری فلزی به صورت زیر می باشد.

ضخامت کمتری از شاتکریت مورد نیاز است.

شاتکریت الیافی در مقایسه با شاتکریت – توری فلزی، پیوند بسیار خوبی با سطح سنگ ایجاد می کند که باعث کاهش نفوذ آب به سازه و کاهش هوازدگی سطح سنگ می شود.

وقتی که از دستگاه های کنترل از راه دور خودکار برای پاشیدن شاتکریت استفاده می شود، ایمنی و ضریب اطمینان را چندین برابر می کند.

کنترل ضخامت شاتکریت راحت تر می باشد.

یک لایه مش در عمق های مختلفی از یک لایه شاتکریت قرار می گیرد و نمی تواند در سطح مقطع، در نواحی تحت کشش قرار بگیرد. در صورتی که الیاف می تواند در تمام سطح فرا بگیرد بدون این موضوع که کشش در کجا اتفاق می افتد.

ریسک بالای خوردگی شبکه مش و پوسته پوسته شدن شاتکریت وجود خواهد داشت. برای رسیدن به مزیت های بالا، روش شاتکریت مخلوط تر باید مورد استفاده قرار گیرد به این دلیل که در پروسه مخلوط خشک میزان پس ریز زیاد است. پس ریز الیاف فولادی در پروسه مخلوط خشک 50 درصد، ولی در پروسه مخلوط تر حدود 10 تا 15 درصد می باشد.

شاتکریت- توری فلزی (a)، شاتکریت مسلح به الیاف فولادی (b)

همان طوری که گفته شد به طور معمول برای نگهداری موقت و دائم تونل ها از شاتکریت و بتن مسلح استفاده می شود. مسلح کردن بتن و شاتکریت به منظور جبران ضعف آن ها در کشش و کنترل ترک خوردگی انجام می شود. متداول ترین مسلح کننده بتن، میلگرد فولادی می باشد. اما با پیشرفت هایی که اخیرا در صنعت تونل سازی به وجود آمده است، برای مسلح کردن بتن و شاتکریت از الیاف استفاده می شود. به طور کلی الیاف قطعات سوزنی شکل ریزی هستند، که در طول های کوتاه و به صورت پخش شده در بتن و شاتکریت استفاده می شوند. با توجه به بعضی از نقاط ضعف بتن مسلح به میلگرد، استفاده از الیاف کم کم جایگزین میلگرد در بتن و شاتکریت شده است. انواع الیافی که برای مسلح کردن بتن به کار می روند عبارتند از : الیاف شیشه ای، الیاف ترکیبی، الیاف پلاستیکی، الیاف فولادی و … الیاف شیشه ای برخلاف داشتن مقاومت کششی بالا، ترد و شکننده بوده و برای استفاده در بتن مسلح و شاتکریت مناسب نیستند چرا که به هنگام مخلوط شدن با مصالح دیگر در بتن، خرد شده و هم چنین با مواد قلیایی بتن واکنش می دهند.

الیاف فولادی

استفاده از الیاف فولادی در شاتکریت از سال 1950 آغاز شده است و به طور بسیار گسترده در شاتکریت مورد استفاده قرار گرفته است. این الیاف مقاومت کششی شاتکریت را به نحو چشم گیری افزایش می دهد و در ابتدا هدف اصلی استفاده از این الیاف افزایش شکل پذیری شاتکریت در مقابل بارهای استاتیک و دینامیک بوده است. مزایای استفاده از الیاف در شاتکریت به شرح زیر است.

در زیر به برخی مشخصات ظاهری و خواص مکانیکی الیاف فولادی اشاره می شود.

طول الیاف فلزی معمولا بین 20 تا 40 میلی متر، نسبت ظاهری 60 تا 75 ، مقاومت کششی نهایی الیاف تا 1000 مگا پاسکال و مقاومت برشی 8 تا 10 مگا پاسکال می باشد.

الیاف مصنوعی

الیاف مصنوعی طیف وسیعی از مواد الیافی از جمله پلی پروپیلن، پلی اتیلن، پلی ونیل الکل، پلی وینیل کلرید، نایلون، آرامید و پلی استر را شامل می شوند. از میان این الیاف پلی پروپیلن بیشتر مورد اقبال قرار گرفته است که بیشتر در کارهای تونل سازی، بتن های مقاوم در برابر آتش بازی، کف سازی و … کاربرد دارد. این الیاف با خاصیت زیاد شکل پذیری مانع شکست ناگهانی شاتکریت می شوند. این الیاف برای کنترل میکروترک ها در طول مدت گیرش شاتکریت مفید بوده و به واسطه خواص مکانیکی خاص، به کاهش پس ریز در شاتکریت کمک می کنند.

البته هر کدام از الیاف ترکیبی می توانند به صورت مجزا مورد استفاده قرار گیرند ولی با توجه به این که پس ریز این الیاف زیاد است و هزینه ها را زیاد می کند سعی می شود به صورت ترکیبی با دیگر الیاف از آن ها استفاده شود. الیاف پلی پروپیلن بیشتر به صورت مجزا مورد استفاده قرار می گیرد. الیاف پلی پروپیلن به دلیل سبک بودن به راحتی تحت نیروی ثقل سقوط نمی کنند از این رو پس ریز این الیاف با توجه به چگالی پایین و توزیع یکنواخت در مخلوط شاتکریت کم می باشد. این مطلب یکی از دلایل اصلی کاهش پس ریز شاتکریت مسلح به الیاف پلی پروپیلن می باشد. در جدول زیر برخی از مهم ترین پارامترهای الیاف مورد استفاده در بتن و شاتکریت آورده شده است.