فلنج یک حلقه ی مدور آهنی است که سوراخ هایی در اطرافش تعبیه شده است. این قطعه فلزی برای افزایش استحکام و اتصال دو شئ به یکدیگر استفاده می شود. به عنوان مثال اتصال انتهای لوله ها، سیلندر بخار و چرخ های قطار با فلنج صورت می گیرد. بنابراین چرخ های فلنج دار چرخ هایی هستند که در یک طرف آن فلنج وجود دارد تا چرخ ها از ریل ها دور نمانند. اصطلاح “فلنج” برای نوعی ابزار که برای تشکیل فلنج استفاده می شود نیز کاربرد دارد و همچنین لوله های دارای فلنج را می توان به راحتی مونتاژ و جدا کرد.

در این بخش با انواع مختلف فلنج های آهنی آشنا خواهیم شد:

فلنج جوشی گردن دار

همانطور که از اسم فلنج جوشی گردن دار مشحص است این فلنج دارای یک گردن به شکل مخروط بوده و شعاعی که دارد با قطر لوله برابر است. این نوع از فلنج برای فشارهای خیلی بالا یا دماهای بسیار پایین طراحی شده است. انتقال آرام از دهانه ی فلنج به لوله که توسط مخروط انجام می شود، در شرایط خم شدن مکرر ناشی از انبساط یا سایر نیروهای متغیر، بسیار مفید است. این فلنج ها با قطر داخلی لوله جفت یا اتصالات مطابقت دارند، بنابراین محدودیتی در جریان محصول وجود ندارد.

فلنج روکار

قدرت محاسبه شده از فلنج روکار تحت فشار داخلی حدود دو سوم فلنج های جوشی گردن دار است. اتصال فلنج به لوله از طریق سوراخ هایی که روی آن وجود دارد با جوشکاری در خارج و در داخل فلنج انجام می شود. یک نقطه ضعف فلنج این است که همیشه اول باید به یک لوله جوش داده شود و سپس جوشکاری آن به اتصالات انجام شود. این نوع از فلنج دارای دو بخش انتهای خمیده و یک پشت آزاد هستند. فلنجی که در پشت قرار دارد معمولاً از فولاد کربن ساخته می شود.

فلنج جوشکاری سوکت

فلنج های سوکت برای استفاده در لوله کشی هایی با فشار قوی در اندازه های کوچک ساخته شده اند. مقاومت استاتیکی برابر با فلنج های روکار دارد اما مقاومت بدنه ی آن ها 50٪ بیشتر از فلنج های روکار دو جوش می باشد. اتصال به لوله در قسمت خارج فلنج انجام می شود اما قبل از جوشکاری باید فضایی بین فلنج یا اتصالات و لوله ایجاد شود .قبل از جوشکاری، لوله یا اتصالات باید به حداکثر مقدار ممکن در سوکت قرار بگیرند. نقطه ضعف این فلنج درست شکافی است که باید ایجاد شود که توسط محصولات خورنده و عمدتاً در سیستم های لوله های فولادی ضد زنگ، در شکاف بین لوله و فلنج می تواند مشکلاتی نظیر خوردگی ایجاد کند.

فلنج های لبه دار دارای ابعادی همانند سایر فلنج ها می باشد اما صورت برجسته ای ندارند. این فلنج ها تقریباً شبیه فلنج روکار بوده به استثنای شعاع در تقاطع صورت فلنج که این بخش متقاوت از فلنج روکار ساخته می شود. توانایی نگه داشتن فشار در فلنج های لبه دار کمتر از فلنج های روکار است. ممکن است از فلنج های لبه دار در تمام فشارها استفاده شود ولی این فلنج ها از روی لوله جوش داده نمی شوند و به آن ها بسته نمی شوند. بلکه فشار پیچ و مهره توسط فشار فلنج در پشت لوله به واشر منتقل می گردد.

فلنج ته کوب

از فلنج ته کوب همیشه با فلنج لبه دار به عنوان فلنج پشتی استفاده می شود. این اتصالات فلنجی در کاربردهای کم فشار و غیر بحرانی به کار رفته و یک روش ارزان است. به عنوان مثال، در سیستم لوله های فولاد ضد زنگ می توان از فلنج فولاد کربن استفاده کرد، زیرا آنها با محصول موجود در لوله تماس ندارند. همچنین ته کوب ها تقریباً در تمام قطرها موجود هستند.

انواع فلنج رزوه ای

فلنج های رشته ای برای شرایط خاص مورد استفاده قرار می گیرند و مزیت اصلی آنها این است که می توانند بدون جوشکاری به لوله متصل شوند. گاهی اوقات از جوشکاری به همراه اتصال رزوه ای نیز استفاده می شود. اگر چه هنوز در اکثر اندازه ها و درجه بندی فشار موجود است اما اتصالات پیچ دار امروزه تقریباً به طور انحصاری در اندازه های لوله های کوچکتر استفاده می شوند. فلنج یا اتصالات رزوه ای برای سیستم لوله با ضخامت دیواره نازک مناسب نیستند، زیرا برش روی لوله امکان پذیر نیست. بنابراین، ضخامت دیواره ضخیم تر باید انتخاب شود.

فلنج کور فولادی چیست؟

فلنج های کور بدون سوراخ ساخته می شوند و برای مسدود کردن انتهای لوله کشی، دریچه ها و دهانه های مخزن تحت فشار مورد استفاده قرار می گیرد. از نظر فشار داخلی و پیچ و مهره، فلنج های کور به ویژه در اندازه های بزرگتر بیشترین فشارهای فلنج را دارند. با این حال، بیشتر این تنش ها نزدیک مرکز هستند و از آنجا که قطر داخلی استانداردی ندارد، این فلنج ها برای کاربردهای با فشار دمای بالاتر مناسب هستند.

فلنج همچنین می تواند صفحه یا حلقه ای باشد که هنگام اتصال به لوله در انتهای آن، لبه ایجاد کند (به عنوان مثال فلنج کمد). فلنج کور صفحه ای برای پوشاندن یا بستن انتهای لوله است، یعنی جایی که قطعات اتصال دارای فلنج هستند و توسط آنها قطعات به هم پیچ می شوند. اگرچه کلمه فلنج عموماً به لبه یا برجستگی اتصالات اشاره دارد، بسیاری از اتصالات لوله کشی فلنج دار خود به عنوان “فلنج” شناخته می شوند. فلنج های متداول مورد استفاده در لوله کشی، فلنج سوری یا فلنج دانزی، فلنج یورک، فلنج ساسکس و فلنج اسکس هستند.

فلنج های سوری و یورک در قسمت بالای مخزن آب گرم قرار می گیرند و اجازه می دهند آب بدون مزاحمت و مانع به مخزن برود. اغلب از آنها برای اطمینان از جریان یکنواخت آب به دوش استفاده می شود و فلنج اسکس نیز برای استفاده نیاز به سوراخی در کنار مخزن دارد. فلنج واریکس نیز وجود دارد که همان فلنج یورک است اما خروجی دوش در قسمت بالای فلنج است. فلنج های یورک و واریکس دارای آداپتورهایی هستند، به گونه ای که آنها روی یک مخزن قرار می گیرند.

استانداردهای مختلفی برای فلنج در سراسر جهان یافت می شود. برای امکان کارایی آسان و قابلیت تعویض، این موارد به گونه ای طراحی شده اند که دارای ابعادی استاندارد هستند. استاندارد های مشترک جهانی شامل ASA / ASME (ایالات متحده آمریکا) ، PN / DIN (اروپایی) ، BS10 (انگلیس / استرالیا) و JIS / KS (ژاپنی / کرهای) است. در اکثر موارد این فلنج ها قابل تعویض هستند زیرا اکثر استانداردهای محلی با استانداردهای ISO مطابقت دارند. با این حال برخی از استانداردهای محلی هنوز متفاوت بده (به عنوان مثال فلنج ASME با فلنج ISO جفت نمی شود). به علاوه بسیاری از فلنج ها در هر استاندارد به “طبقات فشار” تقسیم می شوند، پس به این ترتیب فلنج ها می توانند درجه بندی فشار مختلف داشته باشند ولی باز هم این محصولات به طور کلی قابل تعویض نیستند (به عنوان مثال ASME 150 با ASME 300 جفت نمی شود).

این کلاس های فشار برای مواد مختلف دارای درجه بندی فشار و دما نیز هستند. کلاس های فشار مخصوص برای لوله کشی می توانند با تقویت شدن برای یک کارخانه یا ایستگاه تولید برق نیز استفاده شوند ولی گاهی ممکن است بعضی کلاس های فشار مختص به شرکت، پروژه ی مهندسی و ساخت و ساز (EPC) یا کارخانه باشد. مثلاً کلاس های فشار ASME برای فلنج های فلت فیس کلاس 125 و کلاس 250 است. فلنج جوشی نیز در ابعاد استاندارد ساخته می شوند و به طور معمول شامل سبک های فلت فیس، رینگ جوینت، ریس فیس، اتصال حلقه و زبان و شیار می باشد.

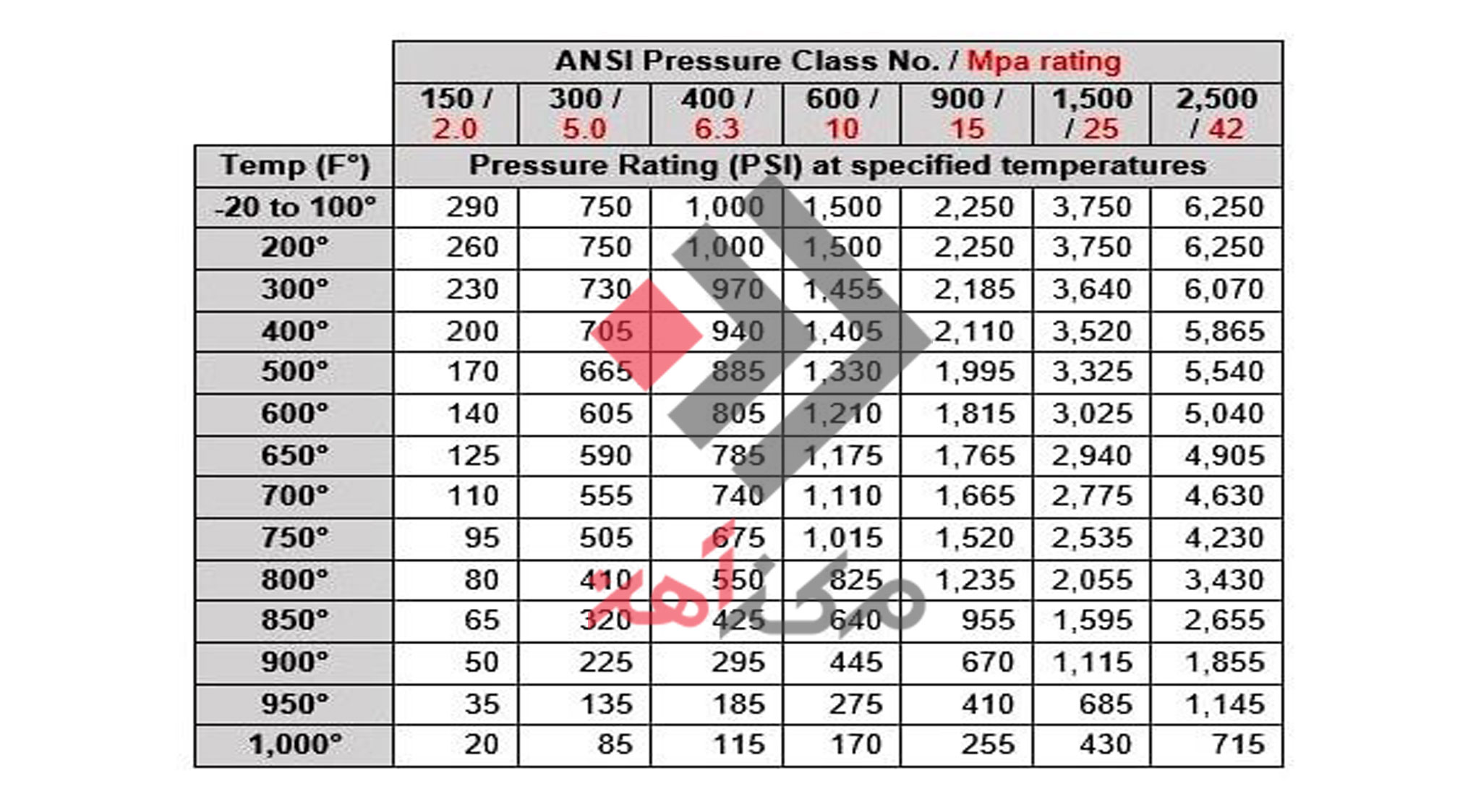

درجه فشار به عنوان حداکثر فشار مجاز تعریف می شود که فلنج می تواند در افزایش دما در برابر آن مقاومت کند. هفت درجه فشار فلنج وجود دارد که عبارتند از: 150، 300، 400، 600 ، 900، 1500 و 2500. اصطلاحات درجه فشار یا کلاس همه ی آنها به همان مفهوم دقیق عملکرد فشار، دما فلنج اشاره دارند. اگر دو فلنج با اندازه سوراخ یکسان داشته باشیم (مثل 6 اینچ) با همان ماده (مثلاً مادهی A105) اما دو درجه فشار متفاوت (یک فلنج کلاس 150 است و دیگری 300)؛ فلنج دارای درجه پایین تر (کلاس 150) کوچک تر، سبک تر و مقاوم تر از فلنج دارای کلاس بالاتر (کلاس 300) خواهد بود. حال بیایید بررسی کنیم که این از نظر درجه فشار به چه معناست:

فلنج کلاس 150 در دمای 600 درجه فارنهایت فقط 140 psi را تحمل می کند، در حالیکه فلنج کلاس 300 (بزرگ تر و قوی تر اما با همان اندازه سوراخ) 570 psi را در همان دمای 600 درجه فارنهایت تحمل می کند. سرانجام یک فلنج کلاس 2500 در همان اندازه 34 برابر فشار بیشتری نسبت به فلنج دارای کلاس 150 دما را تحمل می کند.

نگاهی به جدول رتبه بندی مربوط به پیمایش فلنج بیاندازید. (این به مواد فلنج بستگی دارد زیرا فلنج ها با درجه های مختلف مواد دارای فشار مختلف هستند.) حداکثر دمای کار را در سیستم لوله کشی خود تعیین کنید سپس درجه بندی را براساس حداکثر فشاری که در آن سطح دما انتظار دارید انتخاب نمائید.

این ابزار دایره ای شکل که به نام فلنج آهنی معروف شده علاوه بر مسدود کردن لوله برای تغییر مسیر و همچنین تغییر قطر لوله استفاده می شود. مقاومت انواع فلنج با یکدیگر متفاوت است و بسته به مواد تشکیل دهنده ی آن ها، مقاومتشان نیز در برابر تحمل فشار و دمای بالا تغییر می کند. امیدواریم این مقاله در افزایش اطلاعات شما در این زمینه موثر واقع شده باشد. لطفا نظرات و پیشنهادات خود را برای ما کامنت بگذارید.