آبکاری قلع چیست؟ روش های آبکاری قلع

دسترسی سریع به محتوای این مطلب

آبکاری قلع یکی از پرکاربردترین روش های پوشش دهی فلزات است که به منظور افزایش مقاومت در برابر خوردگی، بهبود ظاهر سطح و افزایش قابلیت لحیم کاری انجام می شود. در این فرآیند، لایه ای نازک اما بادوام از قلع بر روی سطح فلزات مختلف مانند فولاد، مس، برنج و آلومینیوم قرار می گیرد. استفاده از قلع به دلیل ویژگی هایی مانند غیرسمی بودن، نقطه ذوب پایین، رسانایی مناسب و سازگاری با محیط زیست بخش مهمی از صنایع را پوشش می دهد. در بسیاری از صنایع که با فلزات حساس سروکار دارند، مانند صنایع غذایی، الکترونیک و خودروسازی، آبکاری با قلع یک گزینه ایده آل محسوب می شود.

در همین ابتدای موضوع، اشاره به برخی حوزه های صنعتی ضروری است؛ به طور مثال، افزایش قیمت آهن در بازار باعث شده آبکاری قلع اهمیت بیشتری پیدا کند زیرا با روکش دهی مناسب می توان طول عمر و کیفیت قطعات آهنی را حفظ کرد. همچنین شناخت ویژگی های قلع و روشهای مختلف آبکاری، به انتخاب بهترین شیوه کمک می کند.

آبکاری قلع چیست؟

آبکاری با قلع به معنای پوشش دادن سطح فلزات با یک لایه نازک از قلع است. این روش از گذشته تا امروز به دلیل خواص شیمیایی و فیزیکی ویژه قلع محبوب بوده است. قلع در برابر زنگ زدگی و اکسید شدن مقاوم است و لایه محافظ آن باعث افزایش دوام قطعات می شود. همچنین چون قلع یک فلز غیرسمی است، در بسته بندی مواد غذایی، تجهیزات پزشکی و صنایع حساس کاربرد فراوان دارد.

در این روش از محلول آبکاری قلع یا حمام های تخصصی استفاده می شود که می توانند بسته به نوع آبکاری، الکترولیتی یا شیمیایی باشند. یکی دیگر از دلایل محبوبیت قلع، قابلیت لحیم پذیری بالا است؛ بنابراین، در صنایع الکترونیکی کاربرد بسیار دارد. از طرفی فرآیندهای پیشرفتهتر مانند آبکاری الکترولس قلع نیز امکان پوشش دهی یکنواخت تری را فراهم می کنند. همچنین از آنجا که شمش قلع ماده اصلی تولید این پوشش است، آشنایی با کیفیت و خلوص آن نیز اهمیت زیادی دارد.

روش های مختلف آبکاری قلع

آبکاری قلع با توجه به نیاز صنایع و ویژگی قطعات، در روش های مختلفی انجام می شود. این روش ها شامل آبکاری الکترولیتی، آبکاری شیمیایی یا بدون برق و قلع کاری گرم یا هات دیپ است. هر کدام از این شیوه ها ویژگی ها، مزایا و محدودیت های خاص خود را دارند. انتخاب روش مناسب به عواملی مانند جنس فلز پایه، ضخامت مطلوب، نوع کاربرد، مقاومت به خوردگی و بودجه پروژه بستگی دارد. برخی صنایع مانند بسته بندی مواد غذایی ترجیح می دهند از روشی استفاده کنند که کمترین آلودگی فلزی ایجاد کند، در حالی که صنایع الکترونیک بیشتر به یکنواختی و قابلیت لحیم پذیری اهمیت می دهند.

ویژگی ها | الکترولیتی | شیمیایی (الکترولس) | قلع کاری داغ (Hot-Dip) |

یکنواختی پوشش | بسیار خوب | عالی | متوسط |

ضخامت پوشش | قابل کنترل | نازک و یکنواخت | ضخیم |

هزینه | متوسط | بالا | بالا |

کاربرد | الکترونیک، قطعات دقیق | قطعات پیچیده | ورق های صنعتی |

مقاومت خوردگی | خوب | بسیار خوب | عالی |

آبکاری قلع الکترولیتی

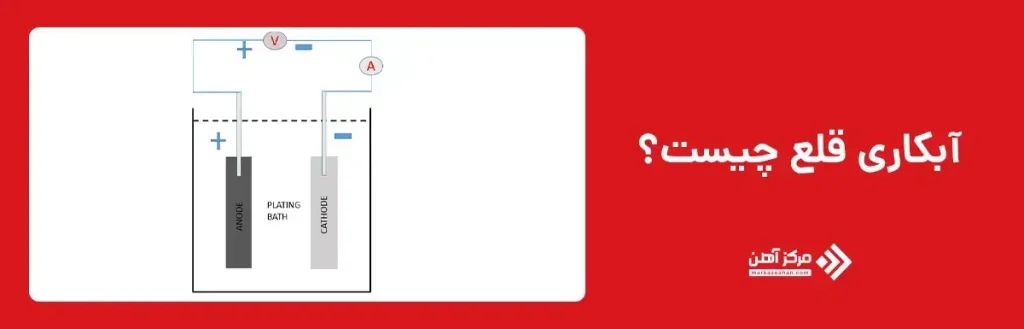

در این روش، جریان الکتریکی بین آند و کاتد برقرار شده و یون های قلع از محلول به سطح فلز منتقل می شوند. آبکاری الکترولیتی یکی از رایج ترین روش ها به شمار می رود زیرا کنترل ضخامت لایه در آن دقیق تر است و نتیجه نهایی از کیفیت بالایی برخوردار است. سرعت انجام فرآیند بالا و امکان پوشش دهی سطوح پیچیده از دیگر مزایای آن است. در صنایع الکترونیک و تولید قطعات حساس، این روش بسیار مورد توجه قرار دارد و اغلب برای بهبود قابلیت لحیم کاری استفاده می شود.

مزیت دیگر این روش، هزینه مناسب تر نسبت به روش های گرم است. البته کیفیت محلول، جریان برق، زمان آبکاری و دمای حمام باید با دقت تنظیم شوند تا پوشش چسبندگی و یکنواختی مطلوب داشته باشد. بسیاری از خدمات آبکاری قلع برای تولید قطعات دقیق، از این شیوه بهره می برند.

آبکاری قلع شیمیایی (بدون برق)

آبکاری قلع شیمیایی یا الکترولس، بدون استفاده از جریان برق انجام می شود و لایه قلع از طریق واکنش های خودکاهنده روی سطح فلز رسوب می کند. این روش امکان ایجاد پوشش بسیار یکنواخت روی سطوح پیچیده یا قطعاتی با شکل های غیرمعمول را فراهم می کند. از آنجا که لایه ایجادشده نازک اما بسیار یکنواخت است، این روش برای قطعات الکترونیکی کوچک و دقیق کاربرد گسترده دارد.

یکی از مزایای مهم این روش، قابلیت کنترل بهتر ضخامت و کاهش احتمال ایجاد حفره های ریز روی سطح فلز است. همچنین خطرات ناشی از جریان برق وجود ندارد. اما به دلیل پیچیدگی حمام های شیمیایی و حساسیت بالای آن ها، هزینه نگهداری و کنترل ترکیبات می تواند بالاتر باشد. این نوع پوشش دهی برای قطعاتی که نیاز به یکنواختی کامل دارند، انتخاب ایده آلی است.

آبکاری قلع داغ (Hot-Dip Tin)

در روش آبکاری قلع داغ، قطعه فلزی در مخزن حاوی قلع مذاب غوطه ور می شود. لایه قلع بر اثر تماس مستقیم فلز پایه با قلع مایع روی آن تشکیل می شود. نتیجه این فرآیند یک پوشش ضخیم، بادوام و بسیار مقاوم در برابر خوردگی است. این روش بیشتر برای قطعات صنعتی، ورق ها و تجهیزات حجیم استفاده می شود.

فرآیند تولید ورق قلع اندود که در صنایع بسته بندی و کنسروسازی کاربرد دارد، نمونه بارز استفاده از Hot-Dip است. این روش پوششی یکنواخت تر و مقاوم تر نسبت به بسیاری از روش های دیگر ایجاد می کند اما هزینه آن بالاتر بوده و برای قطعات ظریف مناسب نیست.

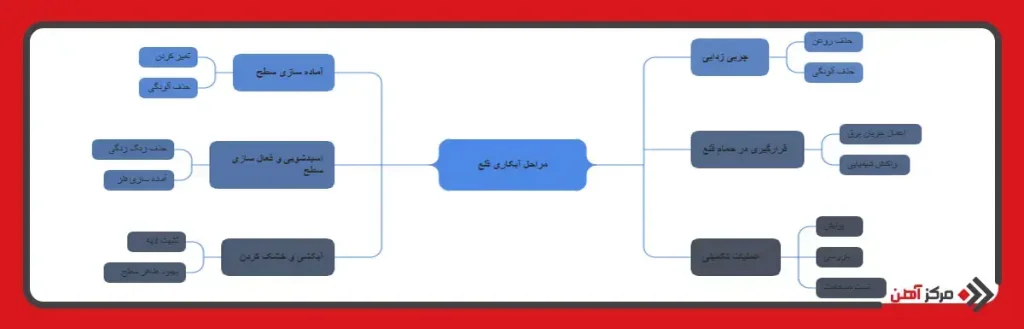

مراحل انجام آبکاری قلع

مراحل آبکاری قلع بسته به نوع روش کمی متفاوت است، اما معمولاً شامل آماده سازی سطح، چربی زدایی، اسیدشویی یا فعال سازی، قرار دادن در محلول یا حمام قلع و در نهایت آبکشی و خشک کردن است. در ابتدا سطح قطعه باید کاملاً تمیز و عاری از آلودگی باشد، زیرا هرگونه چربی یا زنگ زدگی مانع چسبندگی لایه قلع می شود. پس از چربی زدایی، قطعه وارد مرحله اسیدشویی می شود تا سطح کاملاً فعال و آماده پذیرش پوشش گردد.

در ادامه بسته به روش، یا جریان برق اعمال شده و یا واکنش شیمیایی خودبه خودی رخ می دهد. در پایان، قطعه آبکشی و خشک می شود و در صورت نیاز عملیات تکمیلی مانند پولیش نیز انجام می گیرد. رعایت استانداردها در همه مراحل برای جلوگیری از پوسته پوسته شدن یا ایجاد لایه ضعیف ضروری است. مراحل آبکاری قلع:

- چربی زدایی: حذف روغن و آلودگی برای ایجاد چسبندگی بهتر.

- اسیدشویی و فعال سازی سطح: از بین بردن زنگ زدگی و آماده سازی فلز.

- قرارگیری در حمام قلع: بسته به روش با برق یا واکنش شیمیایی.

- آبکشی و خشک کردن: تثبیت لایه و بهبود ظاهر سطح.

- عملیات تکمیلی: پولیش، بازرسی یا تست ضخامت در صورت نیاز.

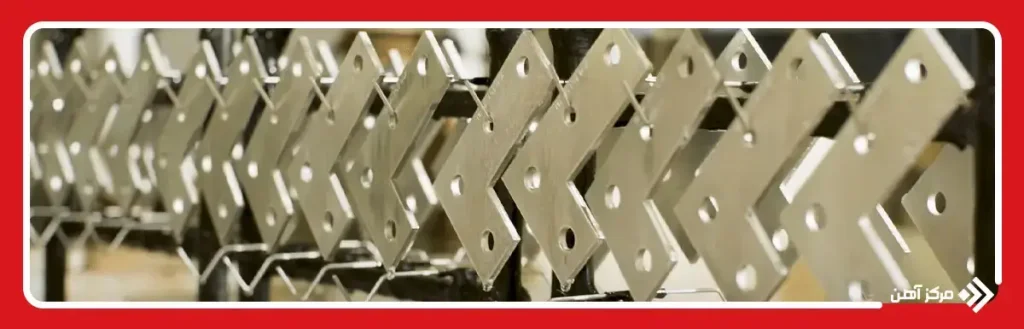

کاربردهای آبکاری قلع در صنایع مختلف

آبکاری قلع در صنایع گسترده ای کاربرد دارد. در صنایع غذایی برای تولید ظروف کنسرو، قوطی نوشیدنی و انواع بسته بندی فلزی به کار می رود زیرا قلع غیرسمی است و از واکنش مواد غذایی با فلز پایه جلوگیری می کند. در صنایع الکترونیک، از این روش برای بهبود قابلیت لحیم کاری و جلوگیری از اکسید شدن قطعات استفاده می شود.

در خودروسازی، تولید اتصالات، تجهیزات مخابراتی، لوازم پزشکی، قطعات دقیق و حتی ساخت زیورآلات، ابکاری قلع نقش مهمی دارد. قابلیت بالای این فلز برای جلوگیری از خوردگی و اکسیداسیون باعث شده که بسیاری از دستگاه ها و قطعات صنعتی به این پوشش مجهز شوند. همچنین در تولید کابل ها و اتصالات برقی، قلع کاری نقش مهمی در بهبود رسانایی و جلوگیری از فرسایش دارد.

صنعت | نوع قطعه | دلیل استفاده |

غذایی | ورق ها و قوطی ها | غیرسمی بودن قلع و محافظت از مواد غذایی |

الکترونیک | بردها، اتصالات | بهبود لحیم کاری و جلوگیری از اکسیداسیون |

خودرو | اتصالات فلزی | افزایش دوام و مقاومت در برابر خوردگی |

پزشکی | تجهیزات حساس | جلوگیری از واکنش شیمیایی فلز با محیط |

مخابرات | کانکتورها | افزایش رسانایی و طول عمر قطعات |

مزایای آبکاری قلع

آبکاری قلع مزایای متعددی دارد؛ از جمله افزایش مقاومت در برابر خوردگی، بهبود ظاهر سطح و ایجاد قابلیت لحیم کاری بهتر. این فلز نسبت به بسیاری از روکش ها ایمن تر و غیرسمی است، بنابراین برای صنایع غذایی و پزشکی مناسب است. یکی دیگر از مزایا، رسانایی خوب قلع و امکان استفاده از آن در قطعات الکترونیکی است.

قلع همچنین دارای نقطه ذوب پایین است و این ویژگی باعث شده در ساخت تجهیزات لحیم کاری بسیار کاربرد داشته باشد. علاوه بر این، انعطاف پذیر است و لایه آن به راحتی ترک برنمی دارد. به طور کلی، دوام بالا، ظاهر درخشان و سازگاری با محیط زیست از مهم ترین مزایای آن محسوب می شود.

معایب و محدودیت های آبکاری قلع

با وجود مزایای فراوان، آبکاری قلع محدودیت هایی هم دارد. لایه قلع در برابر سایش شدید مقاومت چندانی ندارد و ممکن است در کاربردهای مکانیکی سنگین آسیب ببیند. هزینه اجرای برخی روش ها مانند قلع کاری گرم نسبتاً بالا است و همچنین نیازمند تجهیزات خاص است.

در صورتی که کنترل کیفیت حمام آبکاری به درستی انجام نشود، احتمال ایجاد لکه، ناهماهنگی سطح یا پوسته پوسته شدن لایه وجود دارد. همچنین در صنایع که نیاز به مقاومت فوق العاده بالا در برابر حرارت دارند، قلع انتخاب مناسبی نیست چون نقطه ذوب پایینی دارد.

نکات مهم در انتخاب نوع مناسب آبکاری قلع

انتخاب روش مناسب آبکاری قلع نیازمند بررسی دقیق نوع کاربرد قطعه، شرایط محیطی، نوع فلز پایه و هزینه موردنظر است. اگر هدف ایجاد پوشش یکنواخت بر قطعات پیچیده باشد، روش الکترولس بهترین گزینه است. در مقابل، برای قطعات صنعتی و مقاوم، آبکاری گرم عملکرد بهتری دارد.

عامل مهم دیگر ضخامت پوشش موردنیاز است. صنایع الکترونیکی اغلب به لایه های نازک و دقیق نیاز دارند، در حالی که صنایع بسته بندی به دنبال پوشش ضخیم تر و بادوام تر هستند. کیفیت مواد اولیه و محلول آبکاری نیز نقش تعیین کننده ای در نتیجه نهایی دارد. بررسی قیمت آبکاری قلع و مقایسه آن با بودجه پروژه نیز از دیگر نکات مهم است.

سوالات متداول

آبکاری قلع فرآیندی است که طی آن لایه ای از قلع بر روی سطح فلزات قرار می گیرد تا مقاومت آنها در برابر خوردگی افزایش یافته و ظاهر بهتری پیدا کنند. این فرآیند در صنایع مختلف از جمله بسته بندی مواد غذایی، الکترونیک، خودروسازی و تجهیزات پزشکی کاربرد دارد و از واکنش شیمیایی فلز پایه با محیط جلوگیری می کند.

این روش باعث افزایش مقاومت قطعه در برابر خوردگی، بهبود قابلیت لحیم کاری و افزایش ماندگاری می شود. همچنین به دلیل غیرسمی بودن قلع برای بسته بندی های غذایی مناسب است و ظاهر قطعات را بهبود می بخشد. رسانایی مناسب و عدم اکسید شدن سریع نیز از مزایای مهم آن است.

آبکاری الکترولیتی براساس جریان برق انجام می شود و برای قطعات حساس و دقیق مناسب است. آبکاری شیمیایی بدون برق نیازمند واکنش های خودبخودی بوده و پوشش یکنواخت تری ایجاد می کند. روش داغ نیز پوششی ضخیم و مقاوم تولید می کند و بیشتر برای قطعات بزرگ صنعتی به کار می رود.

بله، قلع یک فلز غیرسمی و سازگار با محیط زیست است و واکنش پذیری کمی با مواد غذایی دارد، به همین دلیل برای پوشش دهی قوطی ها و بسته بندی های فلزی استفاده می شود. این پوشش از تماس مستقیم غذا با فلز پایه جلوگیری کرده و کیفیت محصول را حفظ می کند.

هزینه نهایی به نوع روش آبکاری، ضخامت مورد نیاز، جنس فلز پایه، کیفیت مواد اولیه و میزان پیچیدگی قطعه بستگی دارد. همچنین نوع خدمات و تجهیزات مورد استفاده نیز در تعیین قیمت مؤثر است. محاسبه دقیق هزینه معمولاً پس از بررسی مشخصات فنی قطعات انجام می شود.