ورق قلع اندود یکی از مصالح اساسی در صنایع مختلف به ویژه در بسته بندی و حفاظت از مواد غذایی (تولید قوطی های کنسرو، ظروف غذا و بسته بندی مواد غذایی) به شمار می رود. فرآیند تولید این ورق به گونه ای طراحی شده است که نیازهای متنوع بازار را برآورده کرده و به حفظ کیفیت و تازگی محصولات کمک کند. در این مقاله ما به بررسی مراحل تولید ورق قلع اندود می پردازیم و نکات کلیدی این فرآیند را بررسی می کنیم. برای کسب اطلاعات بیشتر و آشنایی بیشتر با ما، همراه باشید.

ساخت ورق قلع اندود یک فرآیند پیچیده و چند مرحله ای است که با هدف بهبود خصوصیات فیزیکی و شیمیایی ورق فولادی صورت می گیرد. این ورق ها در صنایع مختلف از جمله بسته بندی مواد غذایی و تولید وسایل خانگی کاربرد دارند و کیفیت بالای آن ها تاثیر مستقیمی بر کاربردشان دارد. قیمت روز این ورق ها تحت تاثیر قیمت آهن قرار دارد. درا دامه با مراحل ساخت ورق قلع اندود آشنا می شویم:

فرآیند تولید ورق قلع اندود با عملیات اسید شویی آغاز می شود که هدف آن حذف لایه اکسید آهن است که بر اثر نورد گرم ورق فولادی به وجود آمده است. ورق با عبور از حمام اسید به طور کامل تمیز شده و اکسیدهای اضافی از سطح آن برداشته می شود. در این مرحله ورق پس از شستشو و خشک شدن، لبه های آن برش زده شده و روغن کاری می شود تا زنگ نزند.

پس از اتمام فرایند اسید شویی، نوبت به نورد سرد می رسد که یکی از مراحل کلیدی در کاهش ضخامت ورق است. این عملیات با استفاده از غلطک های مخصوصی انجام می شود که ورق را تا ضخامت نهایی بین ۰.۱۲ تا ۰.۴۹ میلیمتر نورد می کنند. این فرآیند نیاز به دقت زیادی دارد تا ورق به صورت کنترل شده تحت فشار قرار بگیرد. همچنین، برای اطمینان از عملکرد بهینه غلطک ها، از ترکیب خاصی از آب و روغن برای خنک سازی و روانکاری استفاده می شود. به همین دلیل قیمت ورق هایی از این نوع، بالاتر از دیگر انواع ورق است.

پاکسازی و چربی زدایی از مهمترین مراحل تولید ورق قلع اندود به شمار می آید. در این مرحله ورق به منظور زدودن ناخالصی ها و چربی های سطحی به طور کامل تمیز می شود. سپس، ورق وارد فرایند چربی زدایی الکترولیتی می شود که با دقت بسیار بالا هرگونه آلودگی را حذف می کند. در پایان این مرحله، ورق تحت یک فرایند آماده سازی نهایی قرار می گیرد و به شکل کویل در می آید.

فرآیند نورد سرد به طور طبیعی موجب افزایش سختی و شکنندگی ورق می شود؛ بنابراین ورق به آنیل کردن نیاز پیدا می کند. در این مرحله ورق از داخل کوره ای با حرارت بالا عبور می کند که اتمسفر آن به گونه ای طراحی شده تا مانع از اکسید شدن سطح ورق شود. ورق به مدت تقریباً دو دقیقه در دمای ۶۸۰ درجه سانتیگراد قرار می گیرد و این فرآیند باعث بهبود ساختار کریستالی و چکش خواری آن می شود.

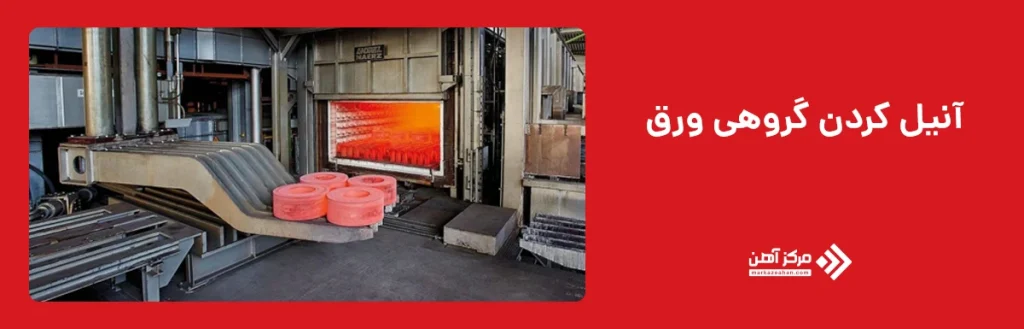

در ادامه بررسی مراحل تولید ورق قلع اندود به روش آنیل کردن گروهی می رسیم که برای بهبود خاصیت چکش خواری ورق مورد استفاده قرار می گیرد. در این فرآیند ورق ها به صورت کویل روی یکدیگر قرار داده می شوند و به مدت سه روز تحت دماهای بالا و اتمسفری کنترل شده قرار می گیرند. دما در این مرحله به حدود ۶۰۰ درجه سانتیگراد می رسد و این کار به بازگشت ساختار کریستالی ورق کمک می کند. با استفاده از این روش از اکسید شدن و آسیب های سطحی جلوگیری میشود؛ اگرچه محصول نهایی معمولاً سختی کمتری نسبت به روش آنیل کردن پیوسته دارد.

پس از فرآیند آنیل، ورق های فولادی به صورت طبیعی نرم می شوند و استحکام مدنظر را از دست می دهند. نورد تمپر در این مرحله به منظور افزایش استحکام این ورق ها انجام می گیرد؛ این کار با پایین آوردن دمای سطح غلطک ها انجام می شود. کاهش دما نه تنها به بهبود کیفیت ورق کمک می کند، بلکه سطوح صاف و صیقلی به وجود می آورد که مورد نیاز صنایع است.

فولادهای با استحکام بالا می توانند با استفاده از نورد کاهش سطح دو مرحله ای به فرم نهایی خود درآیند. این فرآیند در مراحل تولید ورق قلع اندود نه تنها بر شکل پذیری فولاد تأثیرگذار است، بلکه استحکام آن را افزایش می دهد؛ به گونه ای که از لحاظ اقتصادی برای تولید بسته بندی های باریک و سبک مورد توجه قرار می گیرد. در طول این نورد تنظیمات خاصی برای دستیابی به ویژگی های مطلوب فولاد انجام می شود؛ بنابراین این مرحله از اهمیت ویژه ای در فرآوری ورق برخوردار است.

در ادامه فرآیند تولید، ورق های فولادی به طور کامل با قلع یا کرومیوم پوشانده می شوند تا به ورق های قلع اندود تبدیل شوند. سپس، این ورق ها به خط روکش دهی منتقل می شوند و لایه نازکی از قلع یا کرومیوم بر روی سطح آنها قرار می گیرد تا مقاومت و دوام شان افزایش یابد. این روکش ها به حفاظت از ورق ها کمک می کنند و همزمان ظاهر آنها را نیز بهبود می بخشند.

ورق های فولادی می توانند با استفاده از روکش های پلیمری برای اهداف خاص صنعتی پوشانده شوند. این فرایند از مراحل تولید ورق قلع اندود با استفاده از پلیمر آماده یا پروسه اکستروژن انجام می شود. پلیمرهای مختلفی مانند PET و PT با ویژگی ها و رنگ های متنوع وجود دارند که به تجهیز ورق ها کمک می کنند. ورق های با روکش پلیمری عمدتاً برای تولید قوطی های حلبی مورد استفاده قرار می گیرند و به خاطر ویژگی های محافظتی بالایشان شناخته شده اند.

پس از اتمام مراحل روکش دهی، ورق قلع اندود به شکل کویل در می آید و به شیت های مختلف برش داده می شود. این شیت ها می توانند به دو فرم مختلف تولید شوند: لبه صاف برای تولید قسمت های مستطیلی مانند بدنه قوطی های حلبی و برش دایرهای برای قسمت های گرد مانند درب یا انتهای قوطی ها. این فرایند برش به دقت انجام می شود تا نیازهای مختلف بازار را پوشش دهد. این مرحله گام نهایی تولید ورق قلع اندود است.

پس از اتمام مراحل تولید یک خط بررسی مخصوص برای نهایی کردن کیفیت محصولات طراحی شده است. این سیستم برای کنترل حرارت و بررسی ظاهری ورق ها طراحی شده و ابزار خاصی برای این کار دارد. این فرآیندهای بررسی به اطمینان از کیفیت نهایی محصول کمک می کند؛ ورق تولیدشده باید از نظر کشش سطحی، ظاهر و ساختار در شرایط مطلوب باشد. در نتیجه، محصولات نهایی از نظر کیفیت به بالاترین استانداردها می رسند.

در مرحله نهایی تولید ورق قلع اندود، تمامی محصولات با دقت و احتیاط بسته بندی شده و برای ذخیره سازی به انبار منتقل می شوند. انبارداری پیش از ارسال نهایی به مقصد مشتری از اهمیت زیادی برخوردار است؛ زیرا حفظ کیفیت ورق های قلع اندود را تضمین می کند. در این مرحله تلاش می شود تا مواد به صورت ایمن و بدون آسیب به مشتریان ارسال شوند. برای معرفی کامل ورق قلع اندود مطالعه این مطلب پیشنهاد می شود.

خط تولید ورق قلع اندود از مراحل پیچیده و دقیقی تشکیل شده است که هر کدام نقش مهمی در تولید محصول نهایی ایفا می کنند. این مراحل شامل اسید شویی ورق قلع اندود، نورد سرد، پاکسازی، آنیل کردن پیوسته، آنیل کردن گروهی، نورد تمپر، نورد کاهش سطح دو مرحله ای، روکش دهی قلع و کرومیوم، روکش دهی پلیمری، برش ورق قلع اندود (شیت)، خط بررسی کویل و در نهایت انبارداری و ارسال ورق قلع اندود است.

هر یک از این مراحل با هدف بهبود کیفیت و کارایی ورق های قلع اندود طراحی شده اند. به عنوان مثال، فرایند اسید شویی به حذف آلودگی ها و اکسیدهای سطحی کمک می کند و در نتیجه سطحی تمیز برای مراحل بعدی فراهم می آورد. در مرحله نورد سرد، ورق های فلزی تحت فشار قرار می گیرند تا ضخامت آنها کاهش و کیفیت سطح آنها بهبود یابد. به همین ترتیب، دیگر مراحل نیز در یک زنجیره بسیار منظم و کارآمد به یکدیگر متصل هستند تا محصول نهایی به بهترین شکل ممکن تولید شود.

خط تولید ورق های قلع اندود شامل مجموعه ای از دستگاه ها و تجهیزات پیشرفته است که وظیفه اجرای این مراحل را به عهده دارند. به عنوان مثال، دستگاه های نورد سرد به عنوان مهمترین بخش این خط تولید عمل کرده و با ایجاد فشار و دمای مشخص، ورق های فولادی را به ضخامت و ابعاد مورد نظر تبدیل می کنند.

همچنین، دستگاه های آنیلینگ پیوسته و گروهی با ایجاد دما و زمان مناسب به تصحیح خواص مکانیکی و متالورژیکی ورق ها کمک می کنند. در مراحل روکش دهی از تجهیزات خاصی برای اعمال لایه های قلع و کرومیوم بر روی ورق ها استفاده می شود که نه تنها به افزایش مقاومت در برابر خوردگی کمک می کند، بلکه خاصیت زیبایی و استحکام سطحی را نیز بهبود می بخشد.

جمع بندی

فرایند تولید ورق قلع اندود یک روند پیچیده و چند مرحله ای است که شامل آماده سازی مواد اولیه، ورق سازی و پوشش دهی می شود. در ابتدا فلز پایه که معمولاً فولاد است به صورت ورق های نازک تولید شده و سپس این ورق ها به منظور افزایش مقاومت در برابر خوردگی و بهبود ویژگی های سطحی، تحت فرآیند پوشش دهی با قلع قرار می گیرند. این فرآیند شامل غوطه وری ورق در قلع مذاب یا استفاده از روش های الکتروشیمیایی است که در نهایت موجب پوشش یکپارچه و یکنواخت قلع بر روی سطح ورق می شود. پس از آن، ورق های نازک قلع اندود برای کنترل کیفیت و اطمینان از ویژگی های مطلوب تست شده و در صورت تایید، برای بسته بندی و توزیع به مراحل بعدی منتقل می شوند. در نهایت، ورق های قلع اندود به عنوان مواد اولیه ای با کاربردهای گسترده در صنایع مختلف از جمله بسته بندی غذا و تولید ظروف به بازار عرضه می شوند.

سوالات متداول

اسیدشویی ورق قلع اندود، نورد سرد، پاکسازی، آنیل پیوسته، آنیل گروهی، نورد تمپر، نورد کاهش سطح دو مرحله ای، روکش دهی قلع و کرومیوم، روکش دهی پلیمری، برش ورق، بسته بندی.

خط تولید ورق قلع اندود شامل مراحل مختلفی همچون آماده سازی، نورد نوار فولادی، پوشش دهی با قلع و فرآیندهای نهایی نظیر برش و بسته بندی است. این فرآیندها با هدف تضمین کیفیت و ماندگاری محصول نهایی صورت می گیرند تا مصارف صنعتی و خانگی را تامین کنند.