استفاده از ورقهای فولادی را در صنایع بسیاری میبینیم؛ انواع مختلفی از این ورقها در بازار به فروش میرسند و هر کدام از آنها متناسب با خصوصیاتی که دارند در صنعت خودروسازی، تولید لوازم خانگی و یا ساخت و ساز مورد استفاده قرار میگیرند. از بین همه ورقهای موجود در بازار، ورق سیاه و ورق روغنی دو نمونه از محصولاتی هستند که با وجود همه تفاوتهایی که میتوان برای آنها برشمرد، ممکن است بایکدیگر اشتباه شوند!

ازین رو در این مقاله قصد داریم به طور مفصل در رابطه با تفاوت ورق سیاه و روغنی صحبت کنیم و قیمت ورق سیاه و قیمت ورق روغنی را مورد بررسی قرار دهیم تا نهایتا ابهامات ذهنی شما برطرف شود. در انتهای این مقاله جدولی مشاهده میکنید که در آن فرق ورق سیاه و روغنی با یک نگاه قابل بررسی است. پیشنهاد میشود اگر با ورق سیاه آشنایی ندارید ابتدا مقاله ورق سیاه یا ورق گرم چیست؟ و مقاله ورق روغنی چیست؟ را بخوانید.

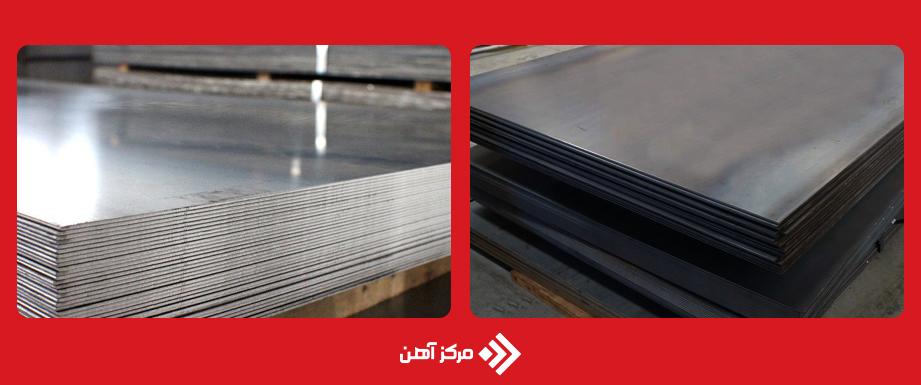

ورق سیاه ظاهری مات دارد، رنگ آن نسبتا تیره است و تولید آن در ایران بسیار رایج است. اما ورق روغنی برخلاف ورق سیاه سطحی براق دارد، مانند ورق سیاه زبر و خشن نیست و میتوان گفت نقرهای رنگ است. جالب است بدانید لایهای روغن بر روی ورق روغنی اعمال میشود تا از زنگ زدگی ورق جلوگیری کند. اکنون که یک دید کلی در رابطه با ظاهر این دو ورق بدست آوردید در ادامه تفاوتهای عمیقتری از این دو محصول فولادی را بررسی میکنیم.

ابتداییترین تفاوتی که میتوان به آن اشاره کرد، فرایند تولید این دو ورق است:

ورق سیاه Hot Rolled Sheet حاصل فرایند نورد گرم (Hot Rolling) است. در این روش تولید، شکلدهی فولاد با استفاده از دمای بسیار بالا (حدود 1700 درجه سانتیگراد) انجام میگیرد. در این دما، دانه فلزات دومرتبه متبلور شده و فولاد تغییر شکل پیدا میکند.

ورق روغنی oiled sheet تحت فرایند نورد سرد (Cold rolling) به تولید میرسد؛ البته این روش در واقع همان نورد گرم است اما مراحل پرداخت آن پیچیدگیهای خاص خود را دارد. در فرایند نورد سرد، گرما و حرارت جایگاه کمرنگتری داشته و به جای آن با تنشهای مکانیکی بر روی فلز، تغییر شکل اعمال میشود.

با اطلاع از استانداردهای رایج این دو ورق میتوانید ورقها را شناسایی کنید:

استاندارد تولید ورق سیاه

استاندارد تولید ورق روغنی:

ورقهای روغنی با توجه به ابعاد، خواص مکانیکی و کیفیت در سه گرید مختلف قرار دارند:

جالب است بدانید کارخانه فولاد مبارکه تنها کارخانهایست که توانایی تولید ورق نیمه کششی و فوق کششی را دارد.

و اما گریدهای مختلف ورق سیاه عبارتند از:

دقت داشته باشید که بین همه ورقهایی که در بالا نام بردیم ورقهای ST37 و ST52 (در ایران) کاربرد بیشتری دارند و شناختهتر شده هستند.

کاربرد ورق روغنی و ورق سیاه با توجه به خواص مکانیکی و ظاهرشان، کاملا متفاوت است؛ معمولا استفاده از ورق سیاه را در شرایطی میبینیم که ابعاد اهمیت چندانی ندارد، ظاهر کار مهم نیست و نیاز به استقامت، بسیار بالاست! اما استفاده از ورق روغنی به دلیل سطح صیقلی و براق، ویژگیهای مکانیکی یا ابعادیِ بسیار دقیق و استقامت متوسط، جهت تولید در طیف گستردهای از صنایع استفاده میشود.

همیشه عناصر موجود در انواع مقاطع آهنی تعیین کننده خصوصیات و کاربرد آنهاست! مثلا در ورق سیاه و روغنی، عناصری چون:

و دیگر عناصری مانند وانادیوم، تیتانیوم، کربن، مس، مولیبدن، نیکل و … وجود دارد. شاید وجود تعدادی از این عناصر را در هر دو ورقها مشاهده کنیم! اما نکته مهم درصد این مقادیر است که ویژگیهای اصلی و در واقع هویت این ورقها را مشخص میکند.

در ابتدای این مطلب اشاره کردیم که فرآیند تولید هر کدام از این ورقها متفاوت است! ورق سیاه طی فرایند نورد گرم و ورق روغنی محصول نورد سرد است؛ به طور کلی تولید مقاطع فولادی با نورد سرد هزینهبر است. به همین دلیل ورق روغنی با وجود وزن پایینتر قیمت بالاتری دارد!

تجهیزات مورد استفاده، تکنولوژی، نیروی انسانی دخیل و بسیاری از موارد دیگر میتوانند قیمت ورق را تحت تاثیر قرار دهند. (جالب است بدانید ورقهای روغنی نازک نسبت به ورقهای ضخیم، قیمت بالاتری دارند. هنگام خرید میتوانید قیمت ورق روغنی در بورس کالا را با قیمت درج شده در سایتهای مختلف مقایسه کنید تا خریدی مقرون به صرفه داشته باشید.

در جدول زیر تفاوت ورق روغنی و سیاه را به طور خلاصه مشاهده میکنید:

| ردیف | موارد | ورق سیاه | ورق روغنی |

|---|---|---|---|

| 1 | رنگ | تیره | روشن (نقرهای) |

| 2 | حالت سطح ورق | زبر و خشن | صاف و صیقلی |

| 3 | ضخامت | 2.5 تا 80 mm | 0.3 تا 1. 5 |

| 4 | طول | دلخواه مشتری | دلخواه مشتری |

| 5 | عرض | ۱۰۰ و ۱۲۵ | ۱۰۰ و ۱۲۵ |

| 6 | کاربرد | کاربرد در صنعت با ابعاد بزرگ | کاربردهایی که ظاهر در اولویت است |

| 7 | موارد استفاده | ساخت سوله، برخی از قطعات خودرو، مخازن ذخیره با ابعاد بزرگ، کشتی سازی، ساخت ریل راه آهن | لوازم خانگی، مبلمان و انواع صندلی، قفسههای فلزی، ساخت تاسیسات مکانیکی و الکتریکی، تولید انواع پنل |

| 8 | وزن | معمولا بالا | کمتر از ورق سیاه |

| 9 | فرآیند تولید | نورد گرم | نورد سرد |

| 10 | انعطافپذیری | متوسط | متناسب با ضخامت |

| 11 | شکلپذیری | کم | بالا |

| 12 | روش عرضه | شیت و کویل(متناسب با ضخامت) | شیت و کویل (متناسب با ضخامت) |

| 13 | دقت در ابعاد | کم | بسیار بالا |

| 14 | استحکام | بسیار بالا | کمتر از ورق سیاه |

| 15 | قیمت | کمتر از روغنی | بالاتر از سیاه |

| 16 | میزان کربن | متناسب با گرید | معمولا کمتر از ورق سیاه |

| 17 | مقاومت به خوردگی | بالا | مناسب |

| 18 | انواع گریدها | ST37- ST52- A283 – A516 – ck45- A36 | st12 – st13 – st14 |

| 19 | کارخانه تولید کننده | فولاد مبارکه اصفهان- هفت الماس – فولاد غرب آسیا | فولاد مبارکه اصفهان- فولاد سبا- فولاد اکسین خوزستان- فولاد کاویان اهواز- کارخانه فولاد گیلان- فولاد درخشان |

سوالات شما

مشتریان ورق سیاه معمولا افرادی هستند که استحکام و ویژگیهای مکانیکی ورق را مد نظر قرار میدهند؛ اما افرادی که از ورق روغنی استفاده میکنند اغلب خصوصیات ظاهری محصول برایشان مهم است.

به طور کلی هر مقطع فولادی که با نورد گرم تولید شده باشد میزان کربن بیشتری داشته و مقاومت بالاتری هم دارد؛ (البته کربن، مقدار انعطافپذیری را کاهش میدهد) اما ورق روغنی به دلیل فرآیند آنیلینگ، نرمی بیشتری دارد.

زیرا ورق سیاه معمولا به عنوان ماده اولیه دیگر کارخانجات خریداری میشود! اما ورقهای روغنی اغلب به عنوان ماده اولیه مورد استفاده قرار نمیگیرند.

به طول کلی عرضه انواع ورق متناسب با ضخامتشان است. اگر ورق قابلیت رول شدن داشته باشد (چه روغنی چه سیاه) به صورت رول یا شیت در بازار عرضه میشود. اما ورقهای ضخیم، تنها به صورت شیت تولید میشوند.