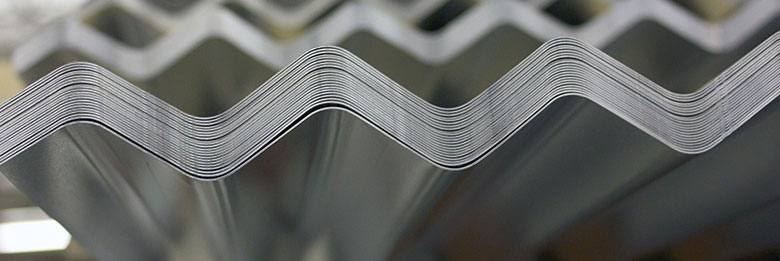

با افزایش مصرف ورق گالوانیزه گرم در بازار خصوصا در بخش لوازم خانگی، ساخت و ساز و صنعت خودروسازی، نیاز مشتریان به داشتن اطلاعات پیش از خرید این محصول افزایش یافته است. یکی از اطلاعات مهمی که پیش از خرید ورق گالوانیزه برای مشتریان مهم می باشد ، ضخامت، کیفیت و درصد پوشش گالوانیزه می باشد. به طور کلی این محصول به دو صورت شیت و رول موجود می باشد. ورق گالوانیزه رول شده با عرض های 100 و 125 سانتی متر تولید می گردد. در حالت شیت نیز به صورت شیت فابریک با ابعاد 2*1 متر و 1.25*2.50 متر و شیت آبکاری گرم با ابعاد 2*1 و 1.25*2.5 و 3*1.5 موجود می باشد. اصطلاح دیگر رایج در مورد خرید ورق گالوانیزه، کوتینگ یا درصد پوشش یا ضخامت گالوانیزه روی ورق می باشد.

کوتینگ ورق های گالوانیزه موجود در بازار داخلی ایران در حدود 150-80 میکرون (گرم بر متر مربع) می باشد. برای مثال کوتینگ 80 به این معنا است که در هر متر مربع ورق گالوانیزه 80 گرم پوشش روی وجود دارد. همچنین درصد پوشش این محصول در کالاهای وارداتی در محدوده 200-160 گرم بر متر مربع می باشد. واضح است که هرچه درصد پوشش روی در ورق گالوانیزه بیشتر باشد، مقاومت محصول نیز بیشتر است. در ادامه به توضیح کلی در خصوص مشخصات پوشش ورق گالوانیزه در انواع روش های تولید می پردازیم.

راحت ترین روش جلوگیری از خوردگی ورق فولادی پوشش دادن آن می باشد. به طور کلی پوشش ها موادی هستند که جهت ایجاد مانع بین محیط های خورنده و جسم مورد نظر به کار برده می شوند.

پوشش ها با توجه به مکانیسم هایی که دارا می باشند، 4 وظیفه اساسی را به عهده دارند.

پوشش ها با توجه به جنس آن ها به 3 دسته تقسیم می شوند

پوشش های فلزی خود به دو دسته تقسیم می شوند. (پوشش های نجیب یا کاتدی و پوشش های فداشونده یا آندی)

پوشش های آلی نیز انواع زیادی دارند (نظیر رنگ ها، لاک ها، لعاب ها، لاستیک ها، پلاستیک ها، مواد قیری و غیره)

مهمترین پوشش های معدنی ، پوشش های شیشه ای، پوشش های سیمانی و پوشش های تبدیل شیمیایی می باشند. مشخصه هر پوشش مناسب مقاومت زیاد به خوردگی، ممانعت از نفوذ عوامل خورنده به ویژه اکسیژه و رطوبت، مقاومت به ساییدگی و خراشیدگی، چسبندگی زیاد به سطح و جنبه اقتصادی آن می باشد.

فلزات مختلفی به عنوان پوشش روی سطح فولاد به کار می روند که عبارتند از: منیزیم، آلومینیوم، کادمیم، قلع، روی و غیره. از این میان پوشش روی دارای اهمیت ویژه ای است. سرعت هجوم به فلز روی در اغلب اتمسفرها و محیط های آبی مختلف حدود یک بیست و چهارم فولاد می باشد.

پوشش های روی در مناطق و محیط های کشاورزی و دریایی نسبتا مقاوم می باشند (به جز در مواردی که آب دریا به صورت پاششی و در تماس مستقیم با سطح باشد) . آزمایشات مختلف نشان داده اند که عمر پوشش نازکی از روی به ضخامت یک میل (0.03 میلی متر) در محیط های روستایی و کشاورزی حدود 11 سال یا بیشتر و در محیط های دریایی 8 سال می باشد. در محیط های صنعتی عمر متوسط در حدود 4 سال کاهش می یابد. در محیط آب دریا هر یک هزارم اینچ (0.03 میلی متر) از پوشش یک سال عمر می کند.

پوشش از اتصال فلز پایه (فولاد) با محیط خورنده جلوگیری می کند.

هنگامی که پوشش دچار تخریب موضعی مکانیکی یا شیمیایی شود و فلز پایه با محیط تماس پیدا کند، روی آهن را به صورت گالوانیکی حفاظت می کند یا اصطلاحا نقش آند فداشونده شونده را ایفا می کند.

محصول خوردگی ایجاد شده، روی سطح روی به عنوان یک پوشش مضاعف عمل نموده، از نفوذ عوامل خورنده به سطح جلوگیری به عمل می آورد.

مصرف سالیانه روی در ایالات متحده حدود یک میلیون تن برآورده می شود که تقریبا نیمی از این تناژ صرف پوشش فولاد به صورت ورق، لوله، سیم و قطعات به صورت گالوانیزه می شود. قسمت اعظمی از روی به عنوان آندهای فداشونده در حفاظت کاتدی مورد مصرف قرار می گیرد.

قطعات آهن و فولاد قبل از قرار گرفتن در وان مذاب بایستی عاری از مواد زاید مانند روغن، گریس، روان کننده ها، زنگ و مواد اضافه دیگر باشد. آماده سازی نادرست و ناصحیح سطح سبب چسبندگی ضعیف و سایر عیب ها در پوشش گالوانیزه می شود.

در ماشین کردن، نورد و شکل دادن قطعات از روغن، چربی ها، صابون ها و سایر روان کننده ها استفاده می شود. این مواد به وسیله یک یا چند روش شامل : چربی زدایی بخار، شستشو با حلال، شستشو با قلیا و تمیز کردن با امولسیون ها از روی سطح فلز زدوده می شوند.

محلول های آبی اسید سولفوریک، اسید کلریدریک و اسید فلوریدریک به طور وسیعی برای زنگ زدایی از فولاد قبل از گالوانیزه کردن به کار می روند. اثر اسید سولفوریک را می توان با گرم کردن حدود 140 تا 175 درجه فارنهایت افزایش داد و همچنین محلول های هیدروکلریک اسید در دمای اتاق و بین 75 تا 100 درجه فارنهایت به کار می روند. (به علت اجتناب از بخارات خطرناک)

برای اسیدشویی مدت زمان کوتاهی لازم است. محلول اسید سولفوریک برای برطرف کردن سیلیکات ها و ذرات استفاده می شوند. سیلیکات ها در اسید سولفوریک و هیدروکلریک اسید به راحتی حل می شوند.

تعدادی از قطعات که از جنس چدن، فولاد ریختگی، آهن چکش خوار می باشند، بایستی قبل از قرار گرفتن در وان مذاب گالوانیزه شن پاشی شوند. گاهی بعد از مرحله شن پاشی عمل اسیدشویی نیز انجام می گیرد. بسیاری از قطعات برای حداقل کردن اسیدشویی، ابتدا شن پاشی می شوند. عموما فلزات ریختگی نسبت به محصولات فولادی نورد گرم شده نیاز کمتری به اسیدشویی دارند. برای کاهش میزان شن پاشی باستی از داغ شدن بیش از حد قطعات در نورد و یا تخریب در ریخت جلوگیری شود.

اگرچه چربی زدایی، اسیدشویی ، شستشو با آب و سایر روش های شستشو اغلب زنگ روی سطح آهن و فولاد را برطرف می کند، ولی مقدار کمی ناخالصی به شکل اکسیدها، سولفات ها، سولفیدها و غیره روی سطح باقی می ماند. هنگامی که سطح آهن یا فولاد در یک وان مذاب روی قرار گیرد، این ناخالصی ها سطوح فلز را ترک کرده و وارد مذاب روی می شود. برای جلوگیری از این پدیده پس از اسیدشویی و شستشو با آب قطعه کاری به وسیله یک محلول پوشش می شود که از زنگ زدن مجدد فلز جلوگیری می کند و میزان تفاله فلز در طی غوطه وری در وان مذاب روی را کاهش می دهد.

تولید ورق گالوانیزه کردن به روش غوطه وری داغ

در تولید ورق گالوانیزه کردن به روش غوطه وری داغ قطعه فولادی یا آهنی کاملا در وان مذاب روی قرار می گیرد. این روش به طور وسیعی در فرآیند پوشش تجارتی روی به مدت تقریبا دو قرن انجام گرفته است. این روش از آسان ترین روش های پوشش روی و فرآیند ساده ای بوده و سالانه پیشرفت کمی پیدا می کند. یک فرآیند قابل انعطاف است به طوری که در آن فلز روی با فولاد در محدوده وسیعی از قطعات بی نهایت کوچک همچون پیچ و مهره تا ساخته های بزرگ همچون تانک های کوچک، کانتینر، برج های انتقال، دکل های خطوط انتقال نیرو، ریل ها و غیره به کار می روند. بسیاری از فاکتورها در تشکیل یک پوشش رضایت بخش موثر است. در فرآیند تولید ورق گالوانیزه به روش غوطه وری مذاب یک لایه آلیاژی آهن – روی تشکیل می شود.

ضخامت و ترکیب عناصر پوشش به دمای وان، زمان غوطه وری، سرعت خروج از وان، عملیات حرارتی و مکانیکی ترکیب عناصر فولاد و فلزات وارد شده در وان مذاب بستگی دارد.

در این روش یک پوشش کامل روی سرتاسر قطعه کاری مثل لبه ها، درزها و جوش ها را در بر می گیرد. پوشش های ضخیم تر در سطوح ناهموار و فولاد دانه ریز ایجاد می شود. ضخامت لایه آلیاژی در نواحی خارجی، نواحی دارای حفره و درز کمی بیشتر می باشد. ضخامت پوششی که به روش غوطه وری داغ روی سطح تشکیل می شود، بسیار متنوع است و می تواند در محدوده 2.75 اونس بر فوت مربع و کمتر از 1 اونس بر فوت مربع باشد. در صورتی که سطح فولاد خوب تمیز شود، یک پوشش پیوسته و یکنواختی روی سطح تشکیل خواهد شد.

روش غوطه وری داغ دارای برخی معایب نیز می باشد. از جمله تاب خوردگی قطعات بزرگ هنگام گالوانیزه کردن و به وجود آمدن تغییرات متالوژیکی در ساختمان فولاد به عنوان مثال چدن چکش خوار با قرار گرفتن در وان مذاب دچار تردی می شود. برای قطعاتی که ممکن است این عیوب پیدا شود از سایر روش های گالوانیزه کردن استفاده می شود. روش غوطه وری داغ به دو طریق پیوسته و ناپیوسته انجام می پذیرد که در زیر به تفصیل بیان می شود.

در این روش قطعه کاری پس از آماده سازی اولیه که قبلا ذکر شد، به صورت تکی وارد وان مذاب شده و پس از مدتی از آن خارج می شود. قطعات به وسیله ابزار دستی و مکانیکی گرفته می شود. قطعات کوچک مانند پیچ و مهره، واشر، رشته و غیره داخل یک شبکه آهنی قرار داده شده و سپس وارد وان مذاب می شود. پس از خارج کردن به وسیله ایجاد تکان و لرزش روی اضافه از سطح گرفته می شود. عمل گرفتن قطعه بایستی تا مرحله انجماد کامل مذاب به طول انجامد. با عمل سرد کردن طبیعی یا اجباری می توان حالت کریستالی و پولکی شدن سطح را کنترل نمود.

در سال 1926 در آمریکا یک فرآیند پوشش دادن پیوسته کویل ورق فولادی مورد توجه قرار گرفت. این فرآیند به نام فرآیند سند زیمر نامیده می شود. طی این فرآیند در وان مذاب روی مقداری آلومینیوم اضافه می شود. آلومینیوم از به وجود آمدن لایه آلیاژی آهن – روی جلوگیری می کند و باعث ایجاد یک پوشش نرم مناسبی می شود. این پوشش نرم اجازه می دهد که ورق گالوانیزه در هنگام کشیده شدن و تا خوردن تخریب نشود. فرآیندهای پوششی پیوسته روی ، روی ورق فولادی بدون تشکیل لایه آلیاژی توسعه یافته است و به فرآیند سند زیمر کویل شده؛ امروزه تقریبا تمام فولاد گالوانیزه به وسیله روش های پیوسته تهیه می شوند. سالانه حدود 65 میلیون تن ورق فولادی با این روش گالوانیزه می شود.

اندازه طولی تجهیزات روش پیوسته حدود 150 متر یا بیشتر است. ورق گالوانیزه با سرعت بیش از 90 متر بر دقیقه مقدار تولید در آمریکا بیش از 10000000 تن بر سال است. وزن پوشش ایجاد شده در این فرآیند کمتر از 0.5 اونس بر فوت مربع تا بیشتر از 2.75 اونس بر فوت مربع می باشد. اغلب ورق های گالوانیزه در صنایع اتومبیل سازی استفاده می شود.

استفاده از نمک در بزرگراه ها در فصل زمستان باعث تشدید مسائل خوردگی می شود. آسیب خوردگی به حدود 100000 تن در سال می رسد. فرآیند پیوسته برای گالوانیزه کردن سیم و کابل نیز به کار برده می شود.

روش الکتروگالوانیز نسبت به غوطه وری داغ یک فرآیند سرد است. روش الکتروگالوانیزه اغلب به صورت پیوسته انجام می گیرد. در طی فرآیند یک لایه نازک از فلز روی خالص که دارای چسبندگی خوبی است روی سطح آهن قرار می گیرد. پوشش حاصل صاف و بدون شکل پولکی است. با فسفاته کردن آن می توان سطح را به خوبی رنگ پذیر کرد. وزن پوششی تقریبا 0.06 تا 0.2 اونس بر فوت مربع است که معادل ضخامتی حدود 0.0005 تا 0.00017 اینچ در هر طرف ورق می باشد. هنگامی که روش غوطه وری داغ نمی تواند به کار رود ، از روش گالوانیزه الکتریکی می توان استفاده کرد. ضخامت پوشش ها به وسیله مقدار جریان الکتریسیته با دقت کنترل می شود. بسیاری از پوشش های آلی چسبندگی خوبی روی فلز روی ایجاد می کنند. عمر پوشش آلی روی فلز روی بیشتر از آهن می باشد.

پوشش روی با دو روش متداول از الکترولیت های قلیایی و اسیدی به دست می آید که با ترکیبات مختلف به شکل الکترولیت قلیایی، سیانوری، زینکات، پیروفسفات و آمونیاکی شناخته می شود. امروزه برخی از این الکترولیت های قلیایی به استثنای الکترولیت سیانوری کاربرد زیادی ندارد. الکترولیت های اسیدی عبارتند از اسید سولفوریک، اسید کلریدریک، اسید فلوئوریدریک.

پاشیدن روی فرآیندی است که طی آن روی مذاب به وسیله یک تفنگ بادی روی سطوح فولاد پاشیده می شود. سطح فولاد بایستی به وسیله شن یا سنباده صاف شده و عاری از هرگونه اکسید و آلودگی باشد و فلز روی هرچه زودتر امکان نشستن روی سطح فلز را داشته باشد، به طوری که از اتصال موثر آهن – روی اطمینان حاصل شود.

در اسپری روی ابتدا نوار یا ذرات پودر روی ذوب شده و سپس به وسیله جریان هوا از طریق یک نازل پاشیده می شود. قطعات بزرگ را می توان با این روش به خوبی گالوانیزه کرد. در این روش ضخامت پوشش ممکن است به 0.01 برسد. پاشیدن روی در قسمت حفره ها، تورفتگی ها، گوشه ها، لبه ها مشکل است. در فلزات متخلخل اسپری روی به عنوان پایه ای برای قرار گرفتن پوشش های آلی به کار گرفته می شود.