دسترسی سریع به محتوای این مطلب

آگلومراسیون به معنای کلوخه سازی و تبدیل ذرات ریز سنگ معدن به توده های بزرگتر و مستحکم تر است. این فرآیند به ویژه در صنایع فولاد و متالورژی اهمیت بالایی دارد زیرا ریزدانه های سنگ آهن به تنهایی قابلیت استفاده مستقیم در کوره بلند را ندارند. وقتی درباره اگلومراسیون چیست صحبت می کنیم، منظور مجموعه ای از روش ها مانند زینتر و گندله سازی است که طی آن کیفیت مواد اولیه بهبود یافته و شرایط برای ذوب و تولید چدن و فولاد فراهم می شود. در بسیاری از پروژه های بزرگ، مدیریت صحیح این فرآیند می تواند به کاهش هزینه ها و تثبیت قیمت آهن کمک کند.

با توجه به اینکه کیفیت و یکنواختی مواد اولیه در کوره بلند اهمیت دارد، استفاده از تکنیک های نوین مانند گندله سازی و زینترینگ توانسته تحولی بزرگ در بهره وری صنایع فولاد ایجاد کند. در این روش ها نه تنها ریزدانه های سنگ آهن بلکه پسماندهای تولیدی نیز به چرخه بازمی گردند. همین موضوع باعث افزایش بازدهی واحدهای فولادسازی و حتی تاثیر غیر مستقیم بر شاخص هایی نظیر قیمت آهن اسفنجی در بازار می شود. به همین دلیل، شناخت دقیق روش ها و فرآیندهای مختلف آگلومراسیون برای فعالان صنعت فولاد امری ضروری است.

آگلومراسیون فرآیندی است که در آن ذرات ریز مواد معدنی مانند سنگ آهن، مس یا سایر فلزات به ذرات درشت تر و منسجم تر تبدیل می شوند تا قابلیت استفاده در کوره های صنعتی و فولادسازی را پیدا کنند. در واقع وقتی می پرسیم اگلومراسیون چیست، پاسخ این است که مجموعه ای از روش های صنعتی برای کلوخه یا گندله سازی و افزایش کیفیت مواد اولیه است. ذرات ریز و پودری به تنهایی قابلیت استفاده اقتصادی در کوره بلند را ندارند زیرا هم باعث اختلال در جریان هوا می شوند و هم اتلاف انرژی ایجاد می کنند. به همین دلیل از فرآیند آگلومراسیون استفاده می شود تا راندمان کوره و کیفیت چدن یا فولاد بهبود پیدا کند.

اهمیت آگلومراسیون در فولادسازی

در صنایع فولاد، بخش بزرگی از مواد اولیه به صورت فاین یا ریزدانه است. اگر این ریزدانه ها بدون تغییر وارد کوره شوند، مصرف سوخت افزایش یافته و ظرفیت تولید کاهش پیدا می کند. از این رو، با استفاده از روش هایی مانند سینتر سنگ آهن یا گندله سازی، مواد اولیه به شکل توده های مقاوم و یکنواخت در می آیند. این موضوع نه تنها بهره وری کوره را بالا می برد بلکه بر کیفیت نهایی فولاد نیز تاثیر مستقیم دارد. به همین دلیل، اهمیت آگلومراسیون در کوره بلند یک اصل کلیدی در مهندسی متالورژی محسوب می شود.

فرآیند آگلومراسیون و واحدهای تخصصی

هر واحد آگلومراسیون در صنایع فولاد شامل بخش های آماده سازی مواد اولیه، تجهیزات حرارتی، کوره های زینتر یا دیسک های گندله ساز و سیستم های کنترل کیفیت است. در این واحدها، فرآیند به گونه ای طراحی می شود که علاوه بر سنگ آهن ریزدانه، مواد بازیافتی مانند غبار کوره یا لجن فولادسازی نیز دوباره مورد استفاده قرار گیرند.

آگلومراسیون آهن و مس

در زمینه آگلومراسیون آهن، هدف اصلی آماده سازی سنگ آهن برای کوره بلند است، اما این فرآیند تنها محدود به آهن نیست. در صنایع استخراج و ذوب فلزات دیگر، مانند آگلومراسیون مس، همین روش برای افزایش بهره وری کوره های ذوب به کار می رود. به عنوان مثال در مس، ریزدانه های معدنی با افزودنی های خاص ترکیب و به کلوخه های مقاوم تبدیل می شوند.

تفاوت آگلومره و گندله

در متالورژی واژه های “آگلومره” و “گندله” زیاد شنیده می شوند. برای درک بهتر باید بدانیم آگلومره چیست و چه تفاوتی با گندله دارد. آگلومره یا محصول زینتر به شکل کلوخه های نامنظم تولید می شود در حالی که گندله ها کروی و یکنواخت هستند. این تفاوت در شکل و استحکام باعث می شود که کاربرد هر یک در کوره های بلند و کوره های احیا متفاوت باشد.

جایگاه آگلومراسیون در صنایع فولاد

فرآیند آگلومراسیون نه تنها به افزایش کیفیت مواد اولیه کمک می کند بلکه از نظر اقتصادی نیز اهمیت دارد. این فرآیند هزینه های نگهداری و اتلاف مواد را کاهش داده و باعث تثبیت بازار محصولاتی مانند فولاد خام می شود. همچنین، چون سنگ آهن کم عیار هم می تواند از طریق کلوخه سازی سنگ آهن وارد چرخه تولید شود، وابستگی به منابع پرعیار کمتر خواهد شد.

ریشه های اولیه آگلومراسیون در فولادسازی به اوایل قرن بیستم باز می گردد. زمانی که صنایع فولاد با افزایش تولید و نیاز به استفاده از ریزدانه های سنگ آهن روبه رو شدند. روش های ابتدایی کلوخه سازی به صورت سنتی در اروپا و آمریکا توسعه یافتند و به تدریج در کشورهای دیگر نیز گسترش پیدا کردند.

با گذشت زمان، تکنولوژی های نوین مانند سینتر سنگ آهن و گندله سازی توسعه یافتند و توانستند مصرف سنگ آهن های کم عیار را نیز امکان پذیر کنند.

در حال حاضر در بسیاری از کشورها، واحدهای تخصصی با عنوان واحد آگلومراسیون فعالیت می کنند که مواد اولیه را برای تولید فولاد آماده سازی می نمایند. افزایش ظرفیت فولادسازی جهانی در دهه های اخیر، این فرآیند را به یکی از بخش های جدایی ناپذیر متالورژی مدرن تبدیل کرده است. به همین دلیل، تغییرات بازار و عوامل موثر بر قیمت آهن اسفنجی نیز با پیشرفت تکنیک های آگلومراسیون ارتباط مستقیم دارند.

فرآیند آگلومراسیون به روش های مختلفی انجام می شود که هدف همه آن ها یکسان است؛ یعنی تبدیل ریزدانه های سنگ آهن یا سایر مواد معدنی به توده های مقاوم تر و قابل استفاده در کوره بلند و صنایع فولاد. انتخاب روش مناسب به عوامل مختلفی مثل نوع ماده اولیه، ظرفیت تولید، شرایط عملیاتی و حتی هزینه های اقتصادی بستگی دارد.

در پاسخ به این سوال که روش های آگلومراسیون چیست باید گفت به طور کلی دو روش اصلی و پرکاربرد وجود دارد: روش زینتر (Sintering) و روش گندله سازی (Pelletizing). هر کدام از این روش ها مزایا، محدودیت ها و کاربردهای خاص خود را دارند. در ادامه مقاله به بررسی کامل و تفصیلی هر یک از این روش ها می پردازیم تا بهتر بتوان تفاوت ها، مزایا و شرایط استفاده از آن ها را درک کرد.

روش زینتر (Sintering)

زینتر یا سینترینگ یکی از رایج ترین روش های آگلومراسیون است. در این فرآیند، ریزدانه های سنگ آهن به همراه مواد افزودنی مثل کک و آهک مخلوط شده و بر روی یک بستر متخلخل قرار می گیرند. سپس با عبور جریان هوا و حرارت دهی، ذرات به یکدیگر متصل می شوند و یک لایه متخلخل و مستحکم به نام زینتر تولید می شود.

مزیت اصلی این روش آن است که می توان بخش قابل توجهی از فاین ها یا ریزدانه های سنگ آهن (Fine Aggregate) را به محصولی با کیفیت برای کوره بلند تبدیل کرد. همچنین استفاده از مواد بازیافتی مثل غبار کوره یا لجن فولادسازی در این فرآیند امکان پذیر است. در متالورژی، این روش کمک می کند که کارایی کوره بلند افزایش یافته و هزینه ها کاهش یابد.

روش گندله سازی (Pelletizing)

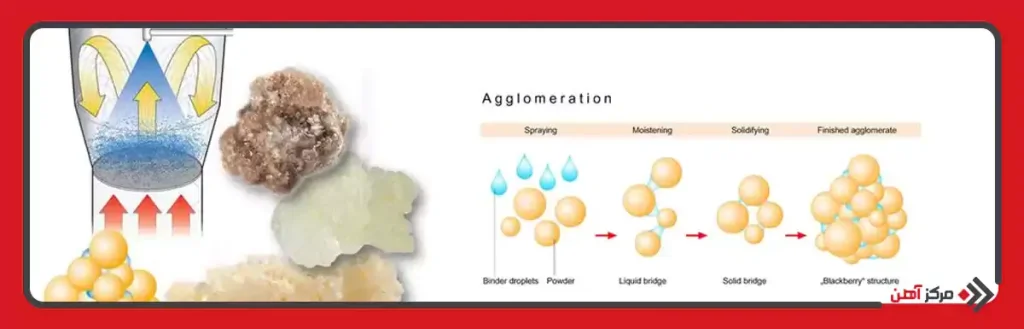

گندله سازی یکی دیگر از روش های مهم آگلومراسیون است. در این فرآیند، ذرات ریز سنگ آهن با افزودنی هایی مانند بنتونیت و آهک مخلوط شده و در دستگاه های دیسک گردان یا درام چرخان به شکل گلوله های کروی تبدیل می شوند. این گلوله ها سپس در کوره های مخصوص پخته می شوند تا استحکام مکانیکی و حرارتی بالایی پیدا کنند.

تفاوت آگلومره و گندله در شکل و خواص محصول نهایی است. آگلومره ها معمولا به شکل کلوخه های نامنظم تولید می شوند، در حالی که گندله ها به صورت کروی و با اندازه یکنواخت هستند. این ویژگی باعث می شود که در فرآیند کوره بلند، گندله عملکرد یکنواخت تر و بهتری داشته باشد. درک این تفاوت برای تحلیل فرآیندهای آماده سازی سنگ آهن و بررسی قیمت گندله در بازار فولاد اهمیت زیادی دارد.

| ویژگی | زینتر (Sinter) | گندله سازی (Pelletizing) |

|---|---|---|

| شکل محصول | کلوخه نامنظم | گلوله کروی |

| دمای عملیات | 1200 تا 1350 درجه | 1250 درجه به بالا |

| مواد افزودنی | کک، آهک، غبار | بنتونیت، آهک |

| کاربرد اصلی | کوره بلند | کوره بلند و احیا مستقیم |

| مزیت اصلی | امکان استفاده از مواد بازیافتی | یکنواختی و استحکام بالا |

فرآیند آگلومراسیون مجموعه ای از عملیات فنی است که طی آن ریزدانه های سنگ آهن یا سایر مواد معدنی به کلوخه ها یا گندله های مقاوم تبدیل می شوند. این فرآیند بخش جدایی ناپذیر از زنجیره تولید فولاد محسوب می شود و بدون آن استفاده از سنگ آهن ریزدانه در کوره بلند تقریبا غیرممکن است. در پاسخ به این سوال که اگلومراسیون چیست، باید گفت مهم ترین هدف آن افزایش استحکام مکانیکی و بهبود خواص فیزیکی و شیمیایی خوراک کوره است. در ادامه با این فرایند آشنا خواهیم شد:

مراحل آماده سازی مواد اولیه

در گام اول، مواد اولیه شامل سنگ آهن ریزدانه، مواد کربنی مانند کک یا زغال سنگ، آهک و گاهی بنتونیت یا سایر افزودنی ها با دقت ترکیب می شوند. این ترکیب باید یکنواخت باشد زیرا کیفیت محصول نهایی مانند آگلومره سنگ آهن یا گندله، وابسته به همین مرحله است.

دما و شرایط عملیاتی

پس از آماده سازی، مواد تحت شرایط دمایی بالا قرار می گیرند. در سینتر سنگ آهن، دما به حدود 1200 تا 1350 درجه سانتی گراد می رسد تا ذرات به هم متصل شوند. در مقابل، در گندله سازی ابتدا گلوله ها شکل می گیرند و سپس در دمای بالای 1250 درجه در کوره پخته می شوند. این شرایط حرارتی باعث ایجاد ساختاری مستحکم و پایدار در محصول نهایی می شود.

تجهیزات مورد استفاده در آگلومراسیون

فرآیند آگلومراسیون یکی از اصلی ترین بخش های زنجیره تولید در صنایع متالورژی و به ویژه فولادسازی است. در این فرآیند، ذرات ریز سنگ آهن و سایر مواد معدنی با روش هایی مانند سینتر سنگ آهن یا گندله سازی به توده های مقاوم تر تبدیل می شوند. این کار نه تنها باعث افزایش بهره وری کوره بلند می شود بلکه امکان استفاده از مواد کم عیار و بازیافتی را نیز فراهم می کند. به همین دلیل، دانستن مزایا و معایب این فرآیند به درک بهتر نقش آن در آگلومراسیون در فولادسازی و همچنین تحلیل اثر آن بر شاخص های اقتصادی کمک می کند.

مزایای فرآیند آگلومراسیون

معایب فرآیند آگلومراسیون

با وجود مزایای فراوان، محدودیت هایی نیز در این فرآیند وجود دارد که باید مورد توجه قرار گیرند:

اهمیت آگلومراسیون در کوره بلند بسیار زیاد است. زیرا بدون این فرآیند، استفاده از ریزدانه های سنگ آهن در کوره بلند امکان پذیر نیست. محصولات نهایی مانند زینتر و گندله باعث افزایش راندمان کوره، کاهش مصرف کک و بهبود کیفیت چدن تولیدی می شوند.

از دیگر کاربردهای آگلومراسیون می توان به استفاده در تولید فلزات دیگر مانند آگلومراسیون مس اشاره کرد. همچنین در صنایع شیمیایی و سرامیک نیز فرآیندهای مشابهی برای آماده سازی مواد اولیه مورد استفاده قرار می گیرند. در حوزه آزمایشگاهی، مفهومی به نام اگلوتیناسیون غیر فعال نیز مطرح است که در آن ذرات با استفاده از آنتی بادی ها یا سایر عوامل بیولوژیکی به یکدیگر متصل می شوند، هرچند این موضوع بیشتر در علوم زیستی کاربرد دارد.

جمع بندی

آگلومراسیون یکی از مهم ترین فرآیندها در متالورژی و صنایع فولاد است که به کمک آن ذرات ریز سنگ آهن و سایر مواد معدنی به توده های مستحکم و قابل استفاده در کوره بلند تبدیل می شوند. روش های اصلی آن شامل زینتر سنگ آهن و گندله سازی است که هر کدام مزایا و محدودیت های خاص خود را دارند. انتخاب بهترین روش، بستگی به شرایط مواد اولیه، ظرفیت تولید و اهداف اقتصادی دارد. در مجموع، این فرآیند نقشی حیاتی در بهبود بهره وری، کاهش هزینه ها و افزایش کیفیت محصولات فولادی ایفا می کند.

سوالات متداول

آگلومراسیون فرآیند کلوخه سازی سنگ آهن و مواد ریزدانه است که باعث می شود مواد در کوره بلند بازدهی بالاتری داشته باشند و در نتیجه راندمان تولید فولاد افزایش یابد.

این فرآیند از اوایل قرن بیستم و همزمان با توسعه کوره های بلند و نیاز به استفاده از ریزدانه های سنگ آهن شکل گرفت و به تدریج در سراسر جهان گسترش یافت.

مهم ترین روش ها شامل زینتر (Sintering) و گندله سازی (Pelletizing) هستند که هر کدام ویژگی ها و کاربردهای متفاوتی دارند.

آماده سازی مواد اولیه، تنظیم شرایط دما و فشار، استفاده از تجهیزات خاص برای فشرده سازی و در نهایت پخت یا حرارت دهی از مراحل اصلی این فرآیند هستند.

این فرآیند باعث افزایش راندمان کوره بلند، کاهش مصرف انرژی و تولید چدن و فولاد با کیفیت تر می شود و به عنوان بخش اساسی در زنجیره تولید فولاد شناخته می شود.