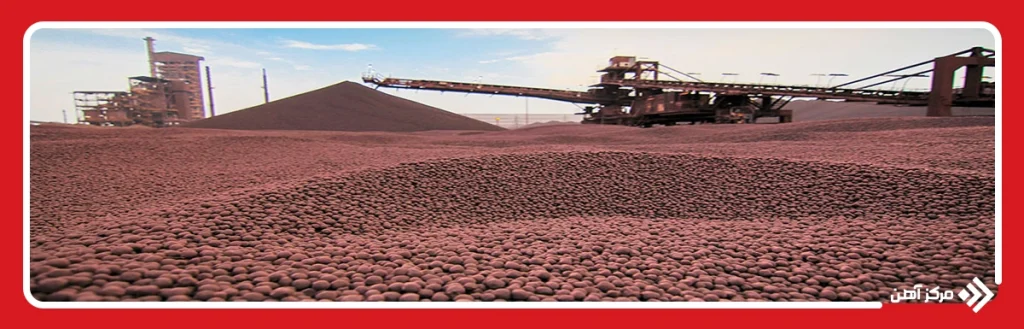

گندله آهن، یکی از مواد اولیه مهم در صنعت فولاد است که از فرآوری نرمه سنگ آهن به دست می آید. این ماده به صورت گلوله های کروی شکل تولید شده و در فرآیند احیای آهن در کوره های بلند و روش های احیای مستقیم مورد استفاده قرار می گیرد. گندله دارای ترکیب شیمیایی یکنواخت، استحکام بالا و ویژگی های متالورژیکی مطلوبی است که باعث افزایش راندمان تولید فولاد و کاهش هزینه های انرژی می شود. در این مقاله، به بررسی انواع گندله، فرآیند تولید، کاربردها، چالش های تولید و نقش آن در زنجیره تأمین فولاد می پردازیم.

گندله آهن، ماده ای فرآوری شده از نرمه سنگ آهن است که طی فرآیند گندله سازی به محصولی مقاوم و یکنواخت تبدیل می شود. این ماده شامل کنسانتره سنگ آهن، بنتونیت (چسباننده)، مواد افزودنی و مقدار معینی رطوبت است که در کوره های مخصوصی پخته می شود تا استحکام لازم را برای حمل و نقل و استفاده صنعتی به دست آورد. سنگ آهن دانه بندی شده به دلیل عدم یکنواختی در اندازه و چگالی، باعث مشکلاتی در فرآیند احیای آهن می شود. گندله با داشتن اندازه یکسان و ساختاری متخلخل، جریان گازهای احیا کننده را در کوره های بلند و احیای مستقیم بهبود می بخشد و موجب افزایش راندمان و کاهش مصرف انرژی می شود. کشورهای برزیل، استرالیا، هند و چین از جمله بزرگ ترین تولیدکنندگان گندله در جهان هستند. این کشورها با توسعه فناوری های نوین در فرآیند گندله سازی، نقش مهمی در تأمین مواد اولیه صنعت فولاد جهانی ایفا می کنند.

گندله ها در مقایسه با سنگ آهن دانه بندی شده، دارای استحکام مکانیکی و حرارتی بیشتری هستند. نفوذپذیری بالای گندله ها، باعث بهبود جریان گازهای احیا کننده در کوره های فولادسازی می شود. استفاده از گندله آهن، موجب افزایش بازدهی کوره ها، کاهش مصرف انرژی و کاهش آلاینده های زیست محیطی می شود. یکی از دلایل اصلی تولید گندله، استفاده بهینه از نرمه سنگ آهن است که در طی فرآیند استخراج و فرآوری سنگ آهن به وجود می آید. این ذرات ریز، در حالت عادی برای استفاده مستقیم در کوره های احیا مناسب نیستند و می توانند باعث مشکلاتی مانند انسداد مسیرهای گازی شوند. با تبدیل این ذرات به گندله آهن، امکان استفاده بهینه از آن ها فراهم می شود.

یکنواختی ترکیب شیمیایی گندله آهن برای عملکرد پایدار در کوره های احیا ضروری است، زیرا ترکیبات کنترل شده باعث کاهش نوسانات کیفیت فولاد می شوند. استحکام مکانیکی بالا از خرد شدن گندله ها در حمل و نقل جلوگیری کرده و از ایجاد نرمه های مضر برای کوره ها می کاهد. نفوذپذیری مناسب گندله ها نیز به عبور بهتر گازهای احیا کننده و کاهش مصرف انرژی کمک می کند. همچنین، حذف ناخالصی هایی مانند گوگرد و فسفر در فرآیند گندله سازی، کیفیت فولاد نهایی را بهبود می بخشد. علاوه بر این، دوام حرارتی گندله در دماهای بالا اهمیت زیادی دارد و از ترک خوردگی آن در فرآیند احیا جلوگیری می کند.

گندله یکی از محصولات میانی در زنجیره تأمین فولاد است که از پلت سنگ آهن به دست می آید و نقش مهمی در بهینه سازی فرآیندهای فولادسازی دارد. این ماده که از کنسانتره آهن تولید می شود، به عنوان یکی از مواد اولیه فولاد، در مراحل مختلف فرآوری از جمله احیای سنگ آهن مورد استفاده قرار می گیرد. گندله ها بسته به نوع کاربرد، قبل از ورود به کوره های احیا تحت فرآیند پخت گندله قرار می گیرند تا استحکام و مقاومت لازم را کسب کنند. انتخاب و خرید گندله آهن با کیفیت، تأثیر مستقیمی بر کاهش مصرف انرژی و افزایش بهره وری در صنایع فولادسازی دارد.

گندله آهن خام همان گندله ای است که هنوز پخته نشده و دارای رطوبت بالا و استحکام مکانیکی پایین است. این نوع گندله قبل از ورود به کوره های فولادسازی نیاز به پخت در دمای بالا دارد تا مقاومت مورد نیاز را کسب کند. گندله خام عمدتاً در فرآیندهایی که نیاز به پردازش بیشتر دارند، مانند فرآیند گندله سازی زینترینگ یا پخت نهایی، مورد استفاده قرار می گیرد.

این نوع گندله آهن، پس از طی مراحل پخت در دماهای بالا، دارای استحکام مکانیکی بالا و مقاومت حرارتی مطلوبی است که آن را برای استفاده در کوره های بلند و احیای مستقیم مناسب می کند. گندله های پخته شده معمولاً دارای درصد آهن بالاتر (بین ۶۵ تا ۷۰ درصد) بوده و باعث کاهش مصرف انرژی در فرآیندهای فولادسازی می شوند.

گندله های مورد استفاده در روش احیای مستقیم، دارای تخلخل بیشتری نسبت به گندله های مخصوص کوره بلند هستند. این ویژگی باعث افزایش نفوذپذیری گازهای احیا کننده مانند گاز طبیعی و هیدروژن می شود و سرعت احیای آهن را بهبود می بخشد. در مقابل، گندله های مورد استفاده در کوره بلند نیاز به چگالی و استحکام بیشتری دارند تا بتوانند وزن مواد بالایی در کوره را تحمل کنند.

با پیشرفت تکنولوژی، گندله هایی تولید شده اند که دارای افزودنی های ویژه برای کاهش انتشار آلاینده ها هستند. این گندله ها معمولاً در کوره های سبز و پایدار استفاده می شوند و به کاهش مصرف سوخت های فسیلی کمک می کنند.

در برخی فرآیندهای خاص، گندله هایی که از ترکیب مواد معدنی مختلف تولید شده اند، به کار می روند. این نوع گندله ها بسته به نیاز صنعت فولاد، می توانند دارای ترکیبات متفاوتی از اکسیدهای فلزی و مواد افزودنی باشند که موجب بهبود کیفیت فولاد نهایی می شود.

نرمه گندله به ذرات ریز و خرد شده ای از گندله آهن گفته می شود که در طی فرآیند تولید، جابجایی، یا حمل و نقل ایجاد می شوند. این ذرات معمولاً به دلیل استحکام پایین تر برخی گندله ها یا ضربات مکانیکی حین جا به جایی به وجود می آیند. وجود مقدار زیاد نرمه گندله می تواند مشکلاتی مانند کاهش راندمان کوره های احیا و افزایش مصرف انرژی را به همراه داشته باشد. به همین دلیل، در فرآیند خرید گندله آهن، میزان نرمه موجود یکی از معیارهای مهم ارزیابی کیفیت محسوب می شود. در بازار فروش گندله، تولیدکنندگان سعی می کنند با بهبود فرآیندهای تولید و حمل و نقل، میزان نرمه را کاهش دهند تا کیفیت محصول افزایش یابد. همچنین، در فروش گندله آهن، برخی صنایع از نرمه گندله به عنوان ماده اولیه در تولید مجدد گندله یا در ترکیب با سایر مواد در فرآیندهای فولادسازی استفاده می کنند.

تفاوت گندله با سایر مواد خام در صنعت فولاد در ترکیب شیمیایی، فرآیند آماده سازی و کاربرد آن مشخص می شود. گندله از کنسانتره سنگ آهن تهیه شده و طی فرآیند پخت، گندله آهن، استحکام و تخلخل لازم را برای استفاده در کوره های بلند و احیای مستقیم به دست می آورد. در مقایسه، کنسانتره آهن دارای دانه بندی ریزتر بوده و بدون فرآیند گندله سازی، قابلیت استفاده مستقیم در فولادسازی را ندارد. همچنین، سنگ آهن دانه بندی شده مستقیماً در برخی روش های احیا مصرف می شود، اما کیفیت و بازدهی آن نسبت به گندله پایین تر است. آهن اسفنجی نیز محصول فرآیند احیا است که نسبت به گندله، آهن خالص تری دارد و مستقیماً در تولید فولاد به کار می رود.

تفاوت گندله آهن با کنسانتره سنگ آهن در فرآیند تولید، شکل فیزیکی و کاربرد آن ها در صنعت فولادسازی مشخص می شود. کنسانتره سنگ آهن محصولی پودری و با خلوص بالاست که طی فرآیندهای خردایش، جداسازی و پرعیارسازی از سنگ آهن خام به دست می آید و برای تولید گندله یا به صورت مستقیم در برخی روش های احیا مورد استفاده قرار می گیرد. در مقابل، گندله آهن از فشرده سازی و پخت کنسانتره به دست می آید و به دلیل استحکام بالاتر، گزینه بهتری برای کوره های بلند و احیای مستقیم محسوب می شود. از آنجا که این دو ماده نقش کلیدی در زنجیره تولید فولاد دارند، قیمت روز گندله و قیمت روز گندله آهن به عواملی مانند قیمت کنسانتره، هزینه های انرژی و تقاضای بازار بستگی دارد.

تفاوت گندله آهن و آهن اسفنجی در ترکیب، فرآیند تولید و کاربرد آن ها در صنعت فولادسازی مشخص می شود. گندله گلوله های فشرده شده ای از کنسانتره سنگ آهن است که پس از فرآیند پخت گندله، به عنوان ماده اولیه در کوره های بلند یا احیای مستقیم استفاده می شود. درحالی که آهن اسفنجی محصول احیای مستقیم گندله با حذف اکسیژن است و به دلیل درصد بالای آهن (حدود ۸۴ تا ۹۵ درصد)، جایگزین مناسبی برای قراضه آهن در تولید فولاد به شمار می رود.

فرآیند تولید گندله شامل چندین مرحله است که از کنسانتره سنگ آهن آغاز می شود. ابتدا، کنسانتره با موادی مانند بنتونیت و آهک مخلوط شده و به صورت خام به شکل کروی در می آید. سپس این گندله های خام وارد مرحله خشک کردن و پیش گرم شدن شده و در نهایت در فرآیند پخت گندله در دمای بالا سخت و مقاوم می شوند. کیفیت و استحکام گندله آهن تأثیر مستقیمی بر عملکرد آن در کوره های احیا دارد. عوامل مختلفی از جمله ترکیب شیمیایی و روش تولید بر قیمت گندله آهن اثر می گذارند. همچنین، قیمت هر تن گندله آهن بسته به نوسانات بازار و میزان تقاضا در زنجیره تأمین فولاد متغیر است.

اهمیت گندله در صنعت فولاد بسیار زیاد است، زیرا به عنوان یکی از مواد اولیه فولاد نقش کلیدی در فرآیند تولید ایفا می کند. علاوه بر کیفیت، قیمت گندله آهن و قیمت هر تن گندله آهن نیز از عوامل مهمی هستند که بر هزینه های تولید فولاد تأثیر می گذارند و بسته به شرایط بازار و تقاضای جهانی متغیر هستند. گندله به دلیل شکل کروی و ترکیب شیمیایی مناسب، باعث بهبود جریان مواد در کوره های بلند و کاهش مصرف انرژی می شود. استفاده از گندله به کاهش انتشار گازهای گلخانه ای و آلاینده های صنعتی کمک می کند. گندله ها از کنسانتره سنگ آهن تولید می شوند که موجب کاهش هدررفت مواد خام و افزایش کارایی تولید می شود. گندله به دلیل ساختار متراکم و مقاوم، نسبت به سنگ آهن دانه بندی شده در برابر آسیب های مکانیکی مقاوم تر است.

چالش های تولید گندله آهن شامل عوامل متعددی مانند تأمین مواد اولیه با کیفیت، کنترل ترکیب شیمیایی، بهینه سازی مصرف انرژی و کاهش آلاینده های زیست محیطی است. یکی از مهم ترین چالش ها، تنظیم دقیق دما و زمان در فرآیند پخت گندله است تا محصول نهایی از استحکام و تخلخل مناسب برخوردار باشد. همچنین، نوسانات بازار و هزینه های بالای تولید بر قیمت تمام شده گندله تأثیر می گذارند. در کنار این موارد، تغییرات در قیمت آهن آلات نیز می تواند بر عرضه و تقاضای گندله تأثیر بسزایی داشته باشد.

جمع بندی

گندله آهن یکی از مهم ترین مواد اولیه در صنعت فولاد است که در فرآیندهای کوره بلند و احیای مستقیم مورد استفاده قرار می گیرد. فرآیند تولید گندله شامل آماده سازی مواد اولیه، گندله سازی، پخت و سرد کردن است که تأثیر مستقیمی بر کیفیت فولاد تولیدی دارد.

سوالات متداول

گندله محصول فرآوری شده ای از کنسانتره سنگ آهن است که در دمای بالا پخته می شود تا به شکل دانه های استحکام دار درآید، در حالی که کنسانتره سنگ آهن پودر ریز و خام است.

گندله به عنوان ماده اولیه در کوره های بلند و فرآیند احیای مستقیم استفاده می شود و به بهبود کیفیت فولاد و کاهش مصرف انرژی کمک می کند.

برزیل، استرالیا، هند و چین از بزرگ ترین تولیدکنندگان و صادرکنندگان گندله در جهان هستند.

فناوری های تولید گندله شامل فرآیندهای پخت، زینترینگ و استفاده از دستگاه های چرخشی برای تولید گندله های با کیفیت است.

بله، با استفاده از گندله های زیست محیطی و کاهش انتشار آلاینده ها، گندله می تواند در تولید فولاد سبز نقش مهمی ایفا کند.