همه چیز در مورد قالب اکستروژن آلومینیوم

دسترسی سریع به محتوای این مطلب

قالب اکستروژن آلومینیوم یکی از مهم ترین ابزارها در صنعت آلومینیوم است که وظیفه شکل دهی به بیلت های داغ و تولید پروفیل های متنوع ساختمانی و صنعتی را بر عهده دارد. این فرایند مشابه عبور خمیر از قالب بوده و امکان تولید مقاطع ساده یا پیچیده را فراهم می کند. اهمیت این قالب ها به اندازه ای است که کیفیت، ابعاد و حتی استحکام نهایی پروفیل اکستروژن آلومینیوم کاملاً وابسته به طراحی و ساخت دقیق آن هاست. همان طور که تغییرات قیمت آهن بر بازار فولاد اثر می گذارد، هزینه ساخت قالب اکستروژن آلومینیومی نیز می تواند بر قیمت نهایی محصولات آلومینیومی تأثیرگذار باشد. به همین دلیل، شناخت اجزا، انواع و نحوه نگهداری این قالب ها برای مهندسان و تولیدکنندگان اهمیت ویژه دارد.

قالب اکستروژن آلومینیوم چیست؟

قالب اکستروژن آلومینیوم ابزاری فولادی است که طراحی آن بر اساس شکل نهایی پروفیل انجام می شود. این قالب ها تحت فشار بسیار بالا و در دمای بالا (حدود ۴۵۰ تا ۵۰۰ درجه سانتی گراد) عمل می کنند. به همین دلیل، برای ساخت آن ها از فولاد ابزار مخصوص که قابلیت تحمل حرارت و سایش بالا دارد استفاده می شود. همان طور که نوسانات قیمت آلومینیوم در بازار می تواند بر هزینه های تولید و محصولات نهایی اثرگذار باشد، کیفیت و طراحی قالب نیز نقش مهمی در کنترل هزینه ها و افزایش بهره وری دارد. به بیان ساده، قالب اکسترود آلومینیوم وظیفه دارد تا مسیر و شکل عبور آلومینیوم را مشخص کند. هر نوع تغییر در طراحی این قالب می تواند تأثیر مستقیمی بر کیفیت سطح، استحکام و حتی خواص مکانیکی پروفیل داشته باشد. به همین دلیل، آموزش طراحی قالب اکستروژن و تسلط بر اجزای قالب اکستروژن یکی از مهارت های کلیدی در صنعت متالورژی است.

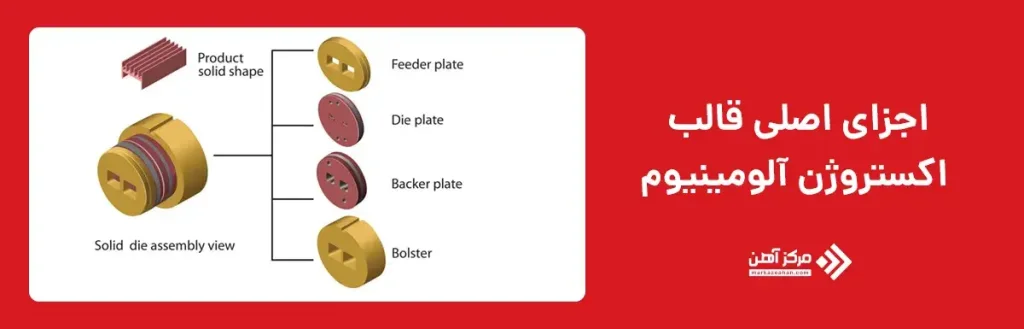

اجزای اصلی قالب اکستروژن آلومینیوم

اجزای اصلی قالب اکستروژن آلومینیوم نقش حیاتی در کیفیت و کارایی این ابزار دارند و انتخاب صحیح آن ها حتی می تواند بر قیمت پروفیل آلومینیوم در بازار هم تأثیر بگذارد. هر بخش وظیفه ای مشخص دارد و در کنار هم موجب شکل گیری دقیق پروفیل های آلومینیومی می شوند. از صفحه قالب که وظیفه تعیین شکل مقطع را بر عهده دارد تا ماندل و بریرینگ که نقش کلیدی در ایجاد سوراخ ها و دقت ابعادی دارند، همه اجزا باید با بالاترین کیفیت طراحی و ساخته شوند. همچنین، عملیات حرارتی قالب اکستروژن به این اجزا استحکام و دوام لازم را می بخشد تا در برابر فشار و دمای بالا عملکرد مطلوبی داشته باشند. در نهایت، هر چه کیفیت اجزای قالب بالاتر باشد، طول عمر قالب افزایش یافته و هزینه تمام شده پروفیل ها کاهش می یابد.

- صفحه قالب (Die Plate) قلب اصلی قالب که طرح نهایی روی آن ایجاد می شود.

- ماندل (Mandrel) قطعه ای که برای ایجاد سوراخ داخلی در پروفیل استفاده می شود.

- بریرینگ (Bearing) بخش نهایی که آلومینیوم از آن عبور کرده و دقت ابعادی پروفیل را تضمین می کند.

- بکِر (Backer) قطعه ای که فشار را به طور یکنواخت روی قالب پخش می کند.

- هولدر (Holder) قسمت نگهدارنده کل قالب و رابط بین دستگاه پرس و صفحه قالب. این اجزا با عملیات حرارتی قالب اکستروژن تقویت می شوند تا بتوانند فشارهای تکراری و دماهای بالا را تحمل کنند.

انواع قالب اکستروژن آلومینیوم

قالب های اکستروژن آلومینیوم بسته به نوع طراحی، میزان پیچیدگی و کاربردی که برای تولید پروفیل ها دارند، به سه دسته اصلی تقسیم می شوند: سالید، هالو و نیمه هالو. هر کدام از این قالب ها ویژگی های منحصر به فرد خود را دارند و انتخاب صحیح نوع قالب می تواند بر کیفیت پروفیل، هزینه تولید و حتی سرعت فرایند اکستروژن تأثیر مستقیم داشته باشد. در ادامه، هر نوع قالب را به تفصیل بررسی می کنیم تا مشخص شود در چه شرایطی و برای چه کاربردهایی مناسب تر هستند.

قالب سالید (Solid Die)

قالب سالید یکی از پرکاربردترین و ساده ترین قالب ها در صنعت اکستروژن آلومینیوم است. این نوع قالب برای تولید پروفیل هایی به کار می رود که هیچ گونه حفره داخلی ندارند. محصولات تولیدی با این قالب شامل تسمه های آلومینیومی، نبشی ها، میلگردها و پروفیل های چهارگوش یا مستطیلی می شوند. سادگی طراحی این قالب باعث می شود که هم هزینه ساخت آن پایین تر باشد و هم طول عمر بیشتری نسبت به قالب های پیچیده تر داشته باشد.یکی دیگر از ویژگی های مثبت قالب سالید این است که مقاومت بسیار بالایی در برابر فشارهای هیدرولیکی و سایش دارد. به دلیل نبود اجزای حساس و پیچیده مانند ماندل، احتمال خرابی یا تغییر شکل در این نوع قالب ها بسیار کمتر است. همین موضوع باعث شده که بسیاری از کارخانجات تولیدی، در خط تولید پروفیل های ساده خود از قالب سالید استفاده کنند.

حتی در مواقعی که نیاز به اصلاح قالب اکستروژن باشد، تعمیر و بازسازی این نوع قالب ساده تر بوده و هزینه کمتری به همراه دارد. قالب پروفیل آلومینیوم از نوع سالید، به دلیل استحکام بالا و ساختار ساده، به خصوص در تولید انبوه محصولات بسیار کاربردی است. اگرچه با این قالب امکان تولید اشکال پیچیده وجود ندارد، اما برای بسیاری از پروژه های صنعتی و ساختمانی که به مقاطع ساده نیاز دارند، بهترین انتخاب محسوب می شود. در واقع، می توان گفت قالب سالید نقطه شروع صنعت اکستروژن آلومینیوم است.

قالب هالو (Hollow Die)

قالب هالو برای تولید پروفیل هایی با حفره داخلی طراحی شده است. این قالب ها در مواردی مانند اکستروژن لوله آلومینیوم، کانال ها و پروفیل هایی که باید سبک و در عین حال مقاوم باشند، استفاده می شوند. در این نوع قالب، قطعه ای به نام ماندل (Mandrel) نقش اساسی دارد و وظیفه ایجاد فضای خالی در مرکز پروفیل را بر عهده می گیرد. طراحی دقیق ماندل و سیستم پشتیبانی آن اهمیت زیادی دارد، زیرا کوچک ترین خطا می تواند منجر به ایجاد ترک یا تغییر شکل در محصول نهایی شود.یکی از چالش های اصلی در ساخت قالب هالو، تضمین یکنواختی و همگنی در مقطع پروفیل است. چون آلومینیوم در حال عبور از قالب باید به شکلی تقسیم شود که هم فشار متوازن باشد و هم مقطع نهایی هیچ ایرادی نداشته باشد. همین موضوع سبب شده است که ساخت قالب اکستروژن آلومینیوم از نوع هالو نیازمند دانش فنی بالا و تجهیزات پیشرفته باشد.

همچنین عملیات حرارتی قالب اکستروژن در این نوع اهمیت دوچندانی دارد، زیرا فشار و دمای بالاتری بر اجزای قالب وارد می شود. قیمت قالب اکستروژن آلومینیومی در این دسته معمولاً بالاتر از قالب سالید است. دلیل آن هم پیچیدگی طراحی، نیاز به دقت بیشتر در تولید و حساسیت بالای اجزای قالب است. با این حال، مزیت بزرگ قالب های هالو این است که امکان تولید انواع پروفیل های توخالی سبک وزن را فراهم می کنند که در صنایع ساختمانی، خودروسازی و تجهیزات صنعتی کاربرد گسترده ای دارند. برای مثال، تولید قاب های پنجره دوجداره یا قطعات سبک خودرو، عمدتاً به کمک این نوع قالب انجام می شود.

قالب نیمه هالو (Semi-Hollow Die)

قالب نیمه هالو ترکیبی از ویژگی های دو نوع سالید و هالو است. این قالب ها برای تولید پروفیل هایی استفاده می شوند که شیارها یا حفره های نیمه بسته دارند. به عبارت دیگر، طراحی آن ها طوری است که بخشی از پروفیل توخالی است اما به طور کامل سوراخ داخلی ایجاد نمی شود. این ویژگی باعث می شود که این قالب ها برای تولید پروفیل های خاص و پیچیده که نیاز به هم استحکام بالا و هم کاهش وزن دارند، بسیار مناسب باشند. ساخت قالب اکسترود آلومینیوم از نوع نیمه هالو به دلیل ظرافت طراحی و حساسیت در توزیع فشار، نیازمند تجربه و دانش بالایی است. کوچک ترین اشتباه در طراحی می تواند منجر به بروز عیوبی مانند تغییر شکل سطحی، ناهماهنگی در ضخامت دیواره ها یا حتی ترک در پروفیل شود.

به همین دلیل، تنها شرکت ها و کارگاه های حرفه ای قالب سازی اکستروژن آلومینیوم توانایی تولید موفق این نوع قالب را دارند. یکی دیگر از ویژگی های مهم قالب نیمه هالو، دشوار بودن فرآیند اصلاح قالب اکستروژن است. برخلاف قالب های سالید یا هالو که تعمیر و بازسازی آن ها ساده تر است، تعمیر این نوع قالب نیازمند ابزارها و روش های خاصی است که اغلب پرهزینه و زمان بر هستند. با این وجود، مزیت اصلی آن ها در تولید پروفیل هایی است که کاربردهای خاص صنعتی دارند؛ برای مثال در ساخت تجهیزات سبک صنعتی یا قطعات ساختمانی مدرن که علاوه بر کاهش وزن، نیاز به استحکام کافی دارند.

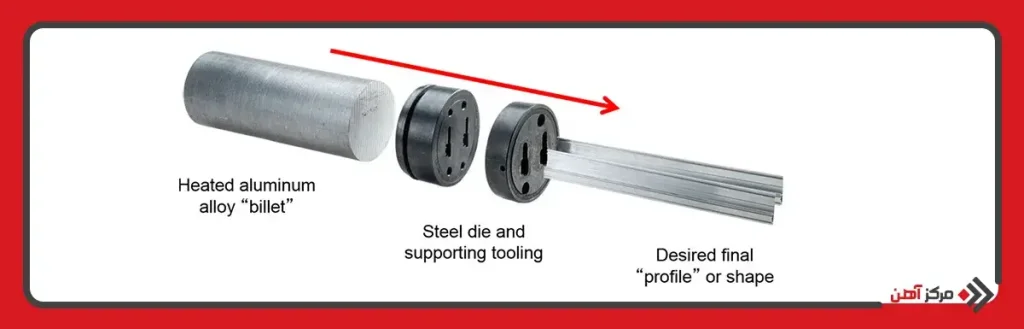

قالب اکستروژن آلومینیوم چگونه کار می کند؟

فرایند اکستروژن آلومینیوم یکی از روش های کلیدی شکل دهی فلزات است که با کمک قالب اکستروژن انجام می شود. در این فرایند، بیلت آلومینیوم ابتدا حرارت داده می شود و سپس تحت فشار بسیار زیاد از میان قالب عبور می کند تا به شکل دلخواه درآید. این عملیات به دلیل فشار و دمای بالا بسیار حساس است و نیازمند دقت بالا در طراحی و کیفیت اجزای قالب اکستروژن است. کوچک ترین ایراد در قالب می تواند منجر به نقص های جدی مانند ترک، ناهماهنگی در ابعاد یا کاهش استحکام پروفیل شود. به همین دلیل، مراحل مختلف کار قالب اکستروژن باید با نهایت دقت انجام شوند.

۱. گرم کردن بیلت

در ابتدای فرایند، بیلت آلومینیوم که به شکل استوانه ای تولید شده است، در کوره تا دمایی حدود ۴۵۰ تا ۵۰۰ درجه سانتی گراد گرم می شود. این دما به گونه ای انتخاب می شود که آلومینیوم حالت پلاستیک پیدا کند؛ یعنی نرم و قابل شکل دهی شود، اما به حالت مذاب نرسد. اگر دما پایین تر از حد استاندارد باشد، بیلت در هنگام عبور از قالب ترک می خورد یا فشار زیادی به دستگاه وارد می شود. در مقابل، اگر دما بیش از اندازه بالا برود، آلومینیوم بیش از حد نرم شده و سطح پروفیل کیفیت خود را از دست می دهد. بنابراین کنترل دقیق دما در این مرحله اهمیت زیادی دارد.

۲. اعمال فشار هیدرولیکی

پس از گرم شدن بیلت، آن را در محفظه دستگاه پرس قرار می دهند. یک جک هیدرولیکی قدرتمند با نیرویی بسیار زیاد (گاهی بیش از هزاران تُن فشار) بیلت را به سمت قالب رانده و مجبور می کند از شکاف های طراحی شده در قالب عبور کند. در این لحظه، تمام اجزای قالب اکستروژن از جمله ماندل، بریرینگ و بکر تحت فشار مستقیم قرار می گیرند. کیفیت و مقاومت این اجزا به ویژه پس از عملیات حرارتی قالب اکستروژن بسیار حیاتی است؛ زیرا هرگونه ضعف می تواند موجب شکستگی قالب یا نقص در محصول شود.

۳. عبور از قالب

زمانی که بیلت آلومینیوم تحت فشار از قالب عبور می کند، شکل نهایی پروفیل ایجاد می شود. طراحی دقیق قالب در این مرحله اهمیت ویژه ای دارد. برای مثال، در قالب سالید، آلومینیوم تنها شکل خارجی پروفیل را می گیرد، اما در قالب هالو یا نیمه هالو، وجود ماندل و سیستم های پشتیبانی باعث ایجاد حفره های داخلی یا شیارهای نیمه بسته می شود. عبور از قالب، حساس ترین مرحله فرایند است؛ زیرا کوچک ترین خطا در طراحی یا عدم یکنواختی فشار می تواند موجب تغییر شکل پروفیل یا حتی ایجاد عیوب سطحی شود.

۴. خنک کاری و برش

پس از خروج پروفیل از قالب، آلومینیوم هنوز داغ و نرم است و اگر به سرعت خنک نشود، ممکن است تغییر شکل دهد یا دچار انحراف ابعادی شود. به همین دلیل، پروفیل بلافاصله تحت خنک کاری قرار می گیرد. بسته به نوع پروفیل و نیاز نهایی، از هوا یا آب برای خنک سازی استفاده می شود. پس از خنک کاری اولیه، پروفیل های طولی به کمک اره های صنعتی یا دستگاه های مخصوص به طول های مورد نظر برش داده می شوند. این مرحله برای آماده سازی پروفیل جهت عملیات بعدی یا بسته بندی اهمیت دارد.

۵. عملیات تکمیلی

در بسیاری از موارد، پروفیل های تولیدشده نیازمند عملیات تکمیلی هستند. این عملیات می تواند شامل عملیات حرارتی برای بهبود خواص مکانیکی (مانند افزایش سختی یا استحکام)، عملیات آنودایزینگ برای افزایش مقاومت به خوردگی، یا رنگ آمیزی الکترواستاتیک برای بهبود ظاهر باشد. همچنین، گاهی پروفیل ها تحت کشش قرار می گیرند تا تنش های داخلی از بین بروند و ابعاد آن ها دقیق تر شوند. در این مرحله، کیفیت نهایی محصول تا حد زیادی تضمین می شود و پروفیل آماده ورود به بازار یا استفاده در صنایع مختلف خواهد بود.

همان طور که مشاهده شد، هر مرحله از کار قالب اکستروژن آلومینیوم دارای حساسیت خاصی است. اگر دما در مرحله گرم کردن کنترل نشود، اگر فشار هیدرولیک یکنواخت اعمال نشود یا اگر طراحی اجزای قالب دقیق نباشد، محصول نهایی دچار ایراد خواهد شد. نقص هایی مانند ترک سطحی، ناهمگونی در ضخامت دیواره ها یا تغییر شکل پروفیل می تواند تمام خط تولید را متوقف کند. بنابراین، نگهداری صحیح از قالب ها، اصلاح قالب اکستروژن در صورت بروز ایراد و همچنین آموزش طراحی قالب اکستروژن برای مهندسان، از جمله عوامل کلیدی در موفقیت این فرایند هستند.

کاربردهای قالب اکستروژن آلومینیوم

قالب های اکستروژن آلومینیوم در صنایع مختلفی نقش کلیدی دارند و دلیل آن هم توانایی تولید پروفیل های متنوع با اشکال پیچیده و ابعاد دقیق است. از آنجایی که آلومینیوم فلزی سبک، مقاوم و مقاوم در برابر خوردگی است، استفاده از آن در بخش های مختلف صنعتی و ساختمانی روزبه روز بیشتر می شود. هر کجا که نیاز به تولید قطعات دقیق، سبک وزن و بادوام باشد، قالب اکستروژن الومینیوم به کمک می آید. در ادامه مهم ترین زمینه های کاربرد این قالب ها را بررسی می کنیم.

صنعت ساختمان سازی

یکی از گسترده ترین کاربردهای قالب های اکستروژن در صنعت ساختمان است. امروزه درب و پنجره های آلومینیومی، نمای مدرن ساختمان ها (Curtain Wall)، کرکره ها، سقف های کاذب و حتی نرده های آلومینیومی همگی به کمک قالب پروفیل آلومینیوم تولید می شوند. دلیل محبوبیت این محصولات، ترکیب زیبایی ظاهری با دوام بالا و مقاومت در برابر شرایط محیطی است. استفاده از پروفیل اکستروژن آلومینیوم در نماهای مدرن باعث شده که هم طراحی های جذاب تری ایجاد شوند و هم مصرف انرژی ساختمان بهینه گردد. قالب سازی اکستروژن آلومینیوم در این حوزه با دقت بالایی انجام می شود، چرا که کوچک ترین ایراد در سطح پروفیل می تواند جلوه بصری ساختمان را تحت تأثیر قرار دهد.

صنعت حمل ونقل

وزن سبک و استحکام بالای آلومینیوم موجب شده است که در حمل و نقل نیز جایگاه ویژه ای داشته باشد. در صنعت خودرو، پروفیل های اکستروژن برای تولید قطعاتی مانند ریل صندلی، سپرها، فریم های بدنه و سیستم های خنک کننده استفاده می شوند. در صنعت ریلی نیز پروفیل های بزرگ و مقاوم آلومینیومی در ساخت قطارهای سریع السیر به کار می روند تا هم وزن کاهش یابد و هم مصرف انرژی کمتر شود. حتی در صنایع هوایی، قطعاتی همچون اجزای کابین یا پنل های سبک از طریق اکستروژن پروفیل آلومینیوم تولید می شوند. بدون قالب اکسترود آلومینیوم، امکان تولید چنین قطعاتی با دقت بالا و استحکام کافی وجود نداشت.

لوازم خانگی و صنعتی

کاربرد قالب های اکستروژن محدود به صنایع بزرگ نیست، بلکه در تولید لوازم خانگی نیز نقش مهمی دارند. بسیاری از قطعات داخلی یخچال ها، اجاق گازها، ماشین های لباس شویی و حتی کولرهای گازی از پروفیل های آلومینیومی ساخته می شوند. دلیل این موضوع مقاومت بالا در برابر رطوبت، طول عمر زیاد و قابلیت انتقال حرارت آلومینیوم است. به عنوان مثال، سیستم های سرمایشی و گرمایشی نیازمند قطعاتی هستند که تبادل حرارتی مناسبی داشته باشند، و پروفیل اکستروژن آلومینیوم این نیاز را به خوبی برطرف می کند. همچنین در صنایع سنگین، استفاده از قالب های اکستروژن برای تولید تجهیزات صنعتی سبک اما مقاوم بسیار رایج است.

صنایع برق و الکترونیک

یکی از مهم ترین کاربردهای قالب اکستروژن الومینیومی در صنایع برق و الکترونیک است. تولید رادیاتورهای خنک کننده (هیت سینک) که برای دفع حرارت قطعات الکترونیکی به کار می روند، به کمک این قالب ها انجام می شود. هیت سینک ها باید سطح تماس زیادی داشته باشند تا حرارت را به سرعت منتقل کنند، بنابراین طراحی قالب اکستروژن در این زمینه نیازمند دقت و ظرافت بالایی است. علاوه بر این، قاب های محافظ تجهیزات الکتریکی و پروفیل هایی برای سیستم های توزیع برق نیز با قالب های اکستروژن ساخته می شوند. این محصولات به دلیل رسانایی الکتریکی آلومینیوم و مقاومت آن در برابر خوردگی، کاربرد گسترده ای در صنایع مدرن پیدا کرده اند.

صنایع دیگر و کاربردهای ویژه

فراتر از ساختمان، حمل ونقل و لوازم خانگی، قالب های اکستروژن آلومینیوم در صنایع گوناگون دیگری نیز کاربرد دارند. برای مثال، در تولید تجهیزات پزشکی مانند تخت های بیمارستانی یا دستگاه های آزمایشگاهی، پروفیل های سبک و بادوام آلومینیومی به کار می روند. همچنین در صنایع ورزشی، ساخت تجهیزات باشگاهی، دوچرخه ها و حتی لوازم تفریحی مانند قایق های سبک از پروفیل های اکستروژن استفاده می شود. جالب است بدانید که حتی در ساخت قالب اکسترود پلاستیک نیز اصول مشابهی از طراحی قالب اکستروژن آلومینیوم به کار گرفته می شود. این موضوع نشان می دهد که دانش قالب سازی اکستروژن تنها محدود به آلومینیوم نیست و می تواند در مواد دیگر نیز الهام بخش باشد.

نحوه نگهداری از قالب اکستروژن آلومینیوم

نگهداری صحیح از قالب اکستروژن آلومینیومی یکی از اساسی ترین عوامل در تضمین کیفیت محصول و کاهش هزینه های تولید است. از آنجایی که این قالب ها تحت فشارهای بسیار بالا و دماهای شدید قرار می گیرند، فرسایش و آسیب دیدن آن ها امری اجتناب ناپذیر است. اما با رعایت اصول نگهداری می توان طول عمر قالب را به طور چشمگیری افزایش داد. هرچه کیفیت نگهداری بالاتر باشد، نیاز به ساخت قالب اکسترود آلومینیوم جدید کمتر خواهد بود و این موضوع صرفه جویی قابل توجهی برای کارخانه ها به همراه دارد.

تمیزکاری بعد از هر بار استفاده

اولین و ساده ترین اقدام برای نگهداری، تمیزکاری قالب پس از هر بار استفاده است. باقی ماندن ذرات آلومینیوم روی سطح قالب می تواند باعث سایش غیرعادی یا ایجاد خط و خش شود. این موضوع نه تنها عمر قالب را کاهش می دهد، بلکه کیفیت سطح پروفیل تولیدی را نیز پایین می آورد. بنابراین توصیه می شود پس از هر چرخه اکستروژن، قالب با ابزارهای مخصوص یا برس های فلزی نرم تمیز شود. در برخی موارد حتی از مواد شیمیایی ملایم برای زدودن باقی مانده ها استفاده می کنند تا سطح قالب همیشه آماده برای استفاده بعدی باشد.

بازرسی دوره ای و کنترل کیفی

بازرسی منظم یکی از مهم ترین بخش های نگهداری از قالب های اکستروژن آلومینیوم است. این بازرسی ها معمولاً شامل بررسی ترک های سطحی، سایش غیرعادی در نواحی حساس و کنترل ابعاد اجزای قالب می شوند. اگر این مشکلات در مراحل اولیه شناسایی شوند، می توان با اصلاح قالب اکستروژن از بروز ایرادات بزرگ تر جلوگیری کرد. بسیاری از کارخانه ها بازه های زمانی مشخصی برای بازرسی تعیین می کنند؛ مثلاً پس از هر چند هزار چرخه تولید، قالب باید تحت بررسی دقیق قرار گیرد. این اقدام هزینه بر به نظر می رسد، اما در بلند مدت مانع از خرابی های جدی و توقف خط تولید می شود.

اصلاح و بازسازی قالب اکستروژن

با گذشت زمان، حتی بهترین قالب اکستروژن نیز دچار فرسودگی یا آسیب می شوند. در این شرایط به جای تعویض کامل قالب، می توان آن را بازسازی کرد. اصلاح قالب اکستروژن شامل سنگ زنی مجدد سطوح، ترمیم ترک ها و در برخی موارد جایگزینی اجزای آسیب دیده مانند ماندل یا بریرینگ است. این فرایند نه تنها هزینه کمتری نسبت به ساخت قالب آلومینیوم جدید دارد، بلکه باعث می شود قالب برای مدت بیشتری مورد استفاده قرار گیرد. البته اصلاح قالب نیازمند تجهیزات تخصصی و اپراتورهای باتجربه است تا کیفیت و دقت پروفیل نهایی حفظ شود.

انجام عملیات حرارتی مجدد

یکی دیگر از روش های مهم در نگهداری قالب اکستروژن، انجام عملیات حرارتی مجدد است. عملیات حرارتی قالب اکستروژن موجب افزایش سختی، مقاومت به سایش و تحمل دمایی بالاتر می شود. پس از مدتی استفاده، خاصیت مکانیکی فولاد ابزار کاهش پیدا می کند و در نتیجه قالب در برابر فشارهای بالا آسیب پذیر می شود. در چنین شرایطی، با انجام عملیات حرارتی مجدد می توان خواص مکانیکی قالب را بازیابی کرد. این اقدام به ویژه برای قالب هایی که در تولید انبوه و مداوم استفاده می شوند بسیار اهمیت دارد.

آموزش اپراتورها و استفاده صحیح

حتی اگر قالب با بهترین کیفیت طراحی و ساخته شود، استفاده نادرست اپراتورها می تواند باعث آسیب جدی به آن شود. به همین دلیل، آموزش طراحی قالب اکستروژن و نحوه صحیح نصب و استفاده از قالب اهمیت ویژه ای دارد. اپراتورها باید بدانند در هنگام نصب، اعمال فشار، تغییر بیلت یا حتی هنگام تمیزکاری چه نکاتی را رعایت کنند تا به اجزای قالب آسیبی وارد نشود. بسیاری از خرابی های زود هنگام قالب ناشی از عدم آگاهی نیروی انسانی است و با آموزش اصولی می توان از آن ها جلوگیری کرد.

ذخیره سازی و شرایط نگهداری

نحوه نگهداری فیزیکی قالب ها نیز اهمیت زیادی دارد. قالب هایی که در حال استفاده نیستند، باید در محیطی خشک و عاری از رطوبت نگهداری شوند تا دچار زنگ زدگی نشوند. همچنین بهتر است این قالب ها در قفسه های مخصوص قرار داده شوند تا فشار اضافی یا ضربه به آن ها وارد نشود. برخی شرکت ها حتی برای هر قالب بسته بندی یا پوشش محافظتی در نظر می گیرند تا در زمان جابجایی آسیبی به سطح آن وارد نشود.

جمع بندی

قالب اکستروژن آلومینیوم نقشی بی بدیل در صنعت آلومینیوم دارد و بدون آن، تولید پروفیل ها و لوله های دقیق امکان پذیر نخواهد بود. از اجزای قالب اکستروژن گرفته تا عملیات حرارتی قالب اکستروژن، همه و همه اهمیت بالایی در کیفیت نهایی محصول دارند. از طرف دیگر، توجه به نگهداری، اصلاح قالب اکستروژن و حتی آموزش طراحی قالب اکستروژن برای مهندسان و تکنسین ها، نه تنها موجب افزایش طول عمر قالب خواهد شد بلکه بهره وری خط تولید را نیز به حداکثر می رساند. امروزه، قالب های اکستروژن آلومینیوم در صنایع ساختمانی، حمل ونقل، برق و لوازم خانگی نقشی کلیدی ایفا می کنند و با توسعه فناوری های نوین، ساخت قالب اکسترود آلومینیوم به سمت دقت بالاتر و مصرف کمتر انرژی حرکت می کند.

سوالات متداول

قالب اکستروژن آلومینیوم ابزاری فولادی است که برای شکل دهی آلومینیوم در فرایند اکستروژن استفاده می شود. این قالب ها در تولید پروفیل ها، لوله ها و قطعات ساختمانی، خودرویی و صنعتی کاربرد دارند.

صفحه قالب، ماندل، بریرینگ، بکر و هولدر از اجزای اصلی قالب هستند. این اجزا با عملیات حرارتی تقویت می شوند تا فشار و دمای بالا را تحمل کنند.

سه نوع اصلی شامل قالب سالید (برای پروفیل های ساده و بدون حفره)، قالب هالو (برای مقاطع توخالی مثل لوله) و قالب نیمه هالو (برای پروفیل های با شیارهای نیمه بسته) هستند.

بیلت آلومینیوم گرم شده با فشار هیدرولیکی از میان قالب عبور می کند و به شکل پروفیل در می آید. سپس خنک کاری، برش و در صورت نیاز عملیات تکمیلی روی آن انجام می شود.

با تمیزکاری منظم، بازرسی دوره ای، اصلاح و عملیات حرارتی مجدد و همچنین آموزش صحیح اپراتورها می توان عمر قالب را افزایش داد. نگهداری اصولی باعث کاهش هزینه های تولید نیز می شود.