دسترسی سریع به محتوای این مطلب

سیم خاردار با وجود ظاهر ساده اش، یکی از ابزارهای کلیدی برای تأمین امنیت مرزها، مناطق کشاورزی و مکان های نظامی محسوب می شود. تولید این محصول شامل فرآیندهای دقیق مهندسی، استفاده از مواد اولیه مرغوب و بهره گیری از دستگاه های صنعتی تخصصی است. برخلاف تصور عموم، تولید سیم خاردار تنها پیچاندن چند سیم نیست، بلکه به دانش فنی و رعایت استانداردهای سختگیرانه نیاز دارد. از انتخاب نوع مفتول گرفته تا عملیات گالوانیزه و بسته بندی نهایی، همه چیز بر اساس اصول صنعتی پیش می رود. نکته ای که نباید نادیده گرفت این است که قیمت آهن، به عنوان ماده اصلی در تولید سیم خاردار، تأثیر مستقیمی بر هزینه تمام شده این محصول دارد. در این مقاله مرکزآهن با جزئیات کامل نحوه تولید، دستگاه ها، استانداردها، نکات ایمنی در ساخت سیم خاردار و قیمت سیم خاردار آشنا خواهید شد.

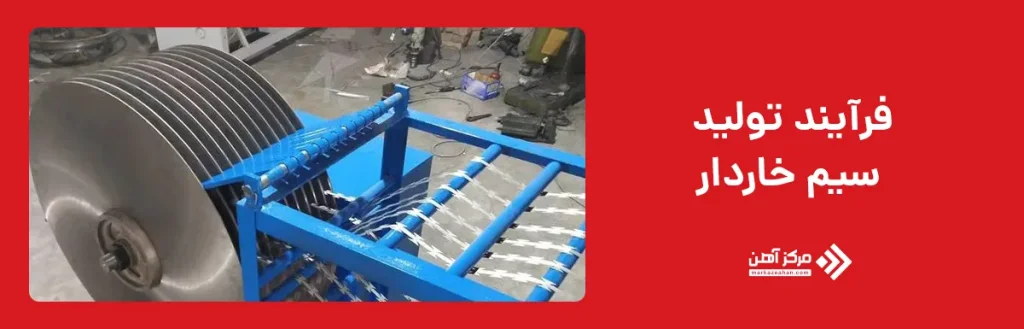

فرآیند تولید سیم خاردار ترکیبی است از عملیات مکانیکی، متالورژیکی و مهندسی دقیق که در نهایت منجر به تولید محصولی مقاوم، بادوام و کاربردی می شود. روش ساخت سیم خاردار در این بخش با تمرکز بر ساختار تولید و دقت اجرایی مراحل معرفی شده است. به طور کلی، فرآیند تولید سیم خاردار شامل پنج مرحله کلیدی است.

این مراحل باید با دقت بالا، براساس استاندارد های صنعتی انجام شوند تا نتیجه نهایی از نظر مقاومت فیزیکی و دوام، قابل قبول باشد. طراحی این فرآیند باید به گونه ای باشد که علاوه بر تضمین کیفیت، بهره وری بالا و هزینه تولید مناسب نیز لحاظ گردد. به همین دلیل، بسیاری از واحد های تولیدی از دستگاه های تمام اتوماتیک بهره می برند تا دقت، سرعت و کاهش خطای انسانی را به طور هم زمان محقق کنند.

برای ساخت سیم خاردار با کیفیت بالا، استفاده از مفتول فولادی مقاوم و پوشش هایی مانند گالوانیزه یا PVC ضروری است. این مواد باید استاندارد های بین المللی را داشته باشند تا محصول نهایی در شرایط سخت محیطی عملکرد خوبی داشته باشد. همچنین نوسانات قیمت آهن می تواند بر انتخاب نوع مواد اولیه و هزینه نهایی تولید تأثیر گذار باشد.

مفتول فولادی

در طریقه ساخت سیم خاردار، انتخاب مفتول فولادی مناسب و پوشش دهی درست، پایه تولیدی مقاوم را فراهم می کند. مفتول فولادی با قطر مشخص (معمولاً ۲ تا ۳ میلی متر) به عنوان پایه سیم خاردار استفاده می شود. این مفتول باید دارای استحکام کششی بالا، انعطاف پذیری کافی و مقاومت در برابر شکستن باشد. از آنجا که این مفتول پایه سیم خاردار را تشکیل می دهد، کیفیت آن نقشی کلیدی در عملکرد نهایی محصول ایفا می کند. یکی از مهم ترین عناصر در طریقه ساخت سیم خاردار، انتخاب صحیح نوع مفتول و پوشش مناسب آن است.

پوشش های محافظتی

برای افزایش مقاومت سیم در برابر زنگ زدگی و شرایط آب وهوایی، معمولاً از پوشش گالوانیزه گرم یا روکش PVC استفاده می شود. سیم های گالوانیزه در برابر رطوبت و باران بسیار مقاوم اند و عمر مفید بالایی دارند. انتخاب نوع پوشش وابسته به روش ساخت سیم خاردار و محل استفاده آن انجام می شود.

مواد جانبی مورد نیاز

نکته مهم این است که کیفیت مواد اولیه مستقیماً بر کیفیت محصول نهایی تأثیر می گذارد. استفاده از فولاد بی کیفیت، می تواند باعث شکستن خارها، خم شدن سیم ها و کاهش عمر مفید محصول شود.

شناخت دقیق نحوه تولید سیم خاردار کمک می کند تا تولید کنندگان هر مرحله را با دقت بیشتری اجرا کنند و کیفیت محصول نهایی را بهبود دهند. در نحوه تولید سیم خاردار، ترتیب مراحل و انتخاب صحیح مواد اولیه، نقش کلیدی در کیفیت نهایی دارند. همچنین استفاده از ماشین آلات دقیق و نگهداری منظم آن ها نقش مهمی در افزایش بهره وری و کاهش خطا های تولید دارد.

آماده سازی مفتول اصلی

آغاز فرآیند تولید با آماده سازی مفتول فولادی انجام می شود. در این مرحله، مفتول با ضخامت مشخص وارد دستگاه کشش می شود تا به قطر مورد نظر برسد. سپس آن را از قالب هایی عبور می دهند تا صاف و بدون خمیدگی شود. این مفتول در واقع پایه سیم خاردار است که تمام خارها و پیچش ها بر اساس آن شکل می گیرند.

نکات مهم در مرحله آماده سازی مفتول اصلی:

عملیات گالوانیزه کردن سیم

در این مرحله، مفتول فولادی به واحد گالوانیزه فرستاده می شود تا با پوشش روی (Zinc) پوشیده شود. این پوشش باعث مقاومت بالا در برابر زنگ زدگی و شرایط جوی می شود. گالوانیزه گرم بهترین نوع پوشش، که با غوطه ور کردن سیم در حوضچه روی داغ انجام می شود. ضخامت پوشش بالاتر و دوام بیشتر دارد. گالوانیزه سرد پوشش نازک تر، معمولاً برای مصارف موقتی یا با عمر کوتاه تر استفاده می شود. این مرحله بسیار حیاتی است زیرا اگر گالوانیزه به درستی انجام نشود، سیم در مدت کوتاهی دچار زنگ زدگی و پوسیدگی خواهد شد.

پیچش سیم و ایجاد خارها

پس از گالوانیزه کردن، نوبت به مهم ترین مرحله می رسد: ایجاد خارهای تیز روی سیم. این کار توسط دستگاه های اتوماتیک انجام می شود که با سرعت بالا و دقت زیاد، خارها را به صورت مارپیچی یا ضربدری روی سیم نصب می کنند. هر خار معمولاً شامل دو یا چهار نوک تیز است که به دور سیم پیچیده می شود. فاصله بین خارها، نوع خار، زاویه نصب و میزان تیزی، همگی بسته به نیاز بازار قابل تنظیم اند.

تنظیم فاصله خارها و کشش نهایی

در بخش نهایی فرآیند تولید سیم خاردار، مرحله تنظیم دقیق فاصله خارها و انجام کشش نهایی از اهمیت بالایی برخوردار است. در این مرحله، خارها با رعایت استاندارد های تعیین شده بر روی سیم قرار می گیرند؛ به عنوان نمونه، در بسیاری از مدل ها، فاصله بین هر خار حدود ۱۰ سانتیمتر است. این تنظیم دقیق باعث می شود که پوشش حفاظتی یکنواختی ایجاد شده و سیم عملکرد مناسبی در برابر نفوذ و تخریب داشته باشد.

پس از نصب خارها، سیم ها از میان یک سیستم کشش مکانیزه عبور داده می شوند. این سیستم نه تنها باعث صاف و یکدست شدن سیم ها می شود، بلکه خارها را نیز با فشار مناسب در موقعیت خود تثبیت می کند تا از لغزش یا جابجایی آن ها در آینده جلوگیری شود. فرآیند کشش نهایی نقش کلیدی در افزایش استحکام کلی سیم دارد و به ایجاد یکنواختی در طول سیم کمک می کند. در واقع، بدون این مرحله، محصول نهایی ممکن است دچار ناهماهنگی، ضعف ساختاری یا اختلال در عملکرد شود.

بسته بندی و آماده سازی برای فروش

در مرحله پایانی تولید سیم خاردار، فرآیند بسته بندی و آماده سازی برای عرضه به بازار انجام می شود. سیم های تولید شده پس از عبور از مراحل کنترل کیفیت، به صورت رول هایی با وزن مشخص (معمولاً ۲۰ یا ۲۵ کیلوگرم) پیچیده می شوند. این رول ها بسته به نوع مصرف و مقصد ارسال، در انواع مختلفی بسته بندی می گردند. برای بازار داخلی، معمولاً از بسته بندی های ساده تری استفاده می شود؛ به این صورت که رول ها بدون بوبین و تنها با یک برچسب مشخصات محصول (مانند نوع سیم و وزن) آماده عرضه می گردند.

اما در موارد صادراتی، شرایط فرق می کند. در این حالت، از بوبین های فلزی یا چوبی استفاده می شود که سیم ها را به صورت ایمن نگه داشته و از آن ها در برابر رطوبت، ضربه و فشارهای حمل و نقل محافظت می کند. همچنین، در بسته بندی های صادراتی، لیبل هایی با اطلاعات کامل محصول شامل نوع سیم، ضخامت، تعداد خار در هر متر، استاندارد های رعایت شده و کد رهگیری چاپ و روی بسته نصب می شود. این سطح از دقت در بسته بندی نه تنها جلوه حرفه ای تری به محصول می دهد، بلکه موجب اعتماد خریدار و تسهیل در فرآیند های گمرکی و لجستیکی نیز می شود.

در قلب هر کارخانه تولید سیم خاردار، دستگاه ها و ماشین آلات تخصصی قرار دارند که تعیین کننده کیفیت، سرعت و راندمان نهایی خط تولید هستند. یک دستگاه تولید سیم خاردار باید قابلیت خارزنی دقیق، تنظیم فواصل، و پیچش هم زمان چند سیم را داشته باشد. یک دستگاه تولید سیم خاردار پیشرفته می تواند تمام مراحل خارزنی، پیچش و رول بندی را با دقت بالا انجام دهد. هر دستگاه عملکرد خاصی دارد و در طریقه ساخت سیم خاردار، نقش مستقیم در سرعت و کیفیت خروجی نهایی ایفا می کند.

دستگاه کشش مفتول (Wire Drawing Machine)

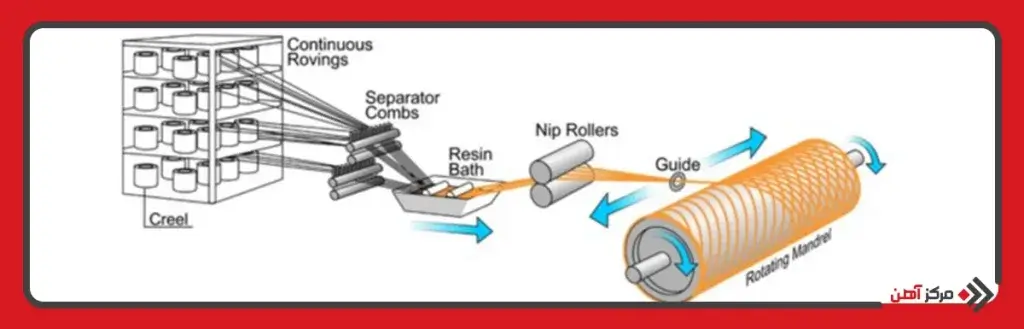

یکی از مهم ترین تجهیزات در خط تولید سیم خاردار، دستگاه کشش مفتول یا همان Wire Drawing Machine است. این دستگاه وظیفه دارد قطر مفتول های فولادی را کاهش دهد تا به ضخامت استاندارد و مورد نیاز برای تولید سیم برسند. عملکرد دستگاه به این صورت است که مفتول ها از میان چندین قالب با اندازه های مختلف عبور داده می شوند. در هر مرحله، قطر سیم کاهش یافته و در عین حال، سطح آن صاف و صیقلی تر می گردد. این صیقلی شدن نه تنها ظاهر بهتری به سیم می دهد، بلکه اصطکاک آن را کاهش داده و باعث بهبود در مراحل بعدی تولید می شود.

یکی از مزایای برجسته این دستگاه، قابلیت تنظیم سرعت کشش است که به اپراتور امکان می دهد بسته به نوع سیم، کنترل دقیقی بر فرآیند داشته باشد. همچنین، وجود سیستم خنک کننده در این دستگاه از گرم شدن بیش از حد سیم و قالبها جلوگیری کرده و مانع افت کیفیت می شود. نکته جالب دیگر اینکه این دستگاه با انواع مختلفی از سیمها با جنس ها و قطر های گوناگون سازگاری دارد، که آن را به ابزاری منعطف و کاربردی در صنایع مختلف تبدیل می کند. استفاده از این دستگاه نه تنها دقت در تولید را افزایش می دهد، بلکه باعث بهبود عملکرد کلی خط تولید و کاهش میزان ضایعات نیز می شود.

دستگاه گالوانیزه (Galvanizing Unit)

دستگاه گالوانیزه یکی از مراحل حیاتی در فرآیند تولید سیم خاردار است که برای پوشش دهی مفتول ها با روی (Zinc) به کار می رود. در روش گالوانیزه گرم، سیم از داخل وان حاوی روی مذاب عبور می کند، در حالی که در نوع سرد، از پاشش محلول زینک استفاده می شود. این دستگاه باید دارای وان هایی مقاوم در برابر خوردگی و سیستم تهویه قوی برای جلوگیری از انتشار بخارات سمی باشد. کنترل دقیق دما نیز برای تضمین کیفیت پوشش روی بسیار ضروری است. این فرآیند باعث افزایش مقاومت سیم در برابر زنگ زدگی و عوامل محیطی می شود.

دستگاه پیچش (Twisting Machine)

در تولید سیم های خاردار دابل، این دستگاه دو سیم اصلی را به هم پیچیده و خارها را در محل مورد نظر قرار می دهد. عملکرد دقیق آن باعث می شود سیم ها بدون شکستن یا تغییر فرم با هم پیچیده شوند. در بسیاری از کارگاه های صنعتی، دستگاه تولید سیم خاردار به صورت تمام اتوماتیک با قابلیت کنترل دیجیتال مورد استفاده قرار می گیرد.

دستگاه تولید خار (Barb Forming Machine)

دستگاه تولید خار یکی از اجزای کلیدی در خط تولید سیم خاردار به شمار میرود. این دستگاه به صورت خودکار خارها را از سیم های نازک تر شکل داده و آنها را با دقت بالا روی سیم اصلی نصب می کند. خارها معمولاً به صورت مارپیچی یا ضربدری به دور سیم پیچیده می شوند تا بیشترین میزان گیرایی و بازدارندگی را داشته باشند. قابلیت تنظیم فاصله بین خارها، نوع شکل دهی به خار (صاف، پیچ خورده یا دو طرفه)، و زاویه نصب آن ها، باعث شده تا این دستگاه برای تولید انواع مختلف سیم خاردار، اعم از امنیتی، نظامی یا کشاورزی کاملاً مناسب و منعطف باشد. استفاده از این دستگاه نه تنها سرعت تولید را بالا می برد، بلکه دقت نصب خارها و یکنواختی محصول نهایی را نیز تضمین می کند.

دستگاه جمع کننده و بسته بندی (Coiling and Packing Machine)

پس از اتمام مراحل تولید، سیم خاردار باید در قالب رول هایی با طول و وزن مشخص پیچیده شود. دستگاه های بسته بندی این فرآیند را به صورت خودکار انجام می دهند و برچسب گذاری نیز به طور همزمان انجام می شود. برای تولید سیم خاردار حلقوی از دستگاه های ویژه ای استفاده می شود که قابلیت رول زنی فشرده با نظم بالا را دارند.

ساخت سیم خاردار تنها یک مدل خاص را شامل نمی شود، بلکه بسته به نوع کاربرد، شرایط محیطی، سطح امنیت مورد نظر و روش تولید، انواع مختلفی دارد. در ادامه به سه نوع رایج سیم خاردار اشاره می کنیم که در ایران و جهان تولید می شوند. هر یک از این انواع، ویژگی های خاصی در مقاومت، شکل ظاهری و نوع نصب دارند که انتخاب نهایی را وابسته به نیاز پروژه می کند.

سیم خاردار خطی ساده (Single Strand)

سیم خاردار خطی ساده یکی از ابتدایی ترین و اقتصادی ترین انواع سیم های خاردار موجود در بازار است و به ویژه برای استفاده های سبک و کم هزینه بسیار مناسب است. در این مدل، تنها یک رشته سیم صاف داریم که خارها به صورت مارپیچی یا ضربدری بر روی آن نصب می شوند. این ساختار ساده موجب شده تا نصب سیم بسیار سریع، آسان و بی دردسر انجام شود. یکی از رایج ترین کاربرد های این نوع، استفاده از سیم خاردار برای دور باغ است؛ چرا که در این فضاها معمولاً نیاز به سطح حفاظتی متوسط وجود دارد و هدف، بیشتر جلوگیری از ورود حیوانات یا افراد غیرمجاز است تا مقاومت در برابر حمله های فیزیکی جدی.

سیم خاردار دولایه پیچ خورده (Double Strand)

سیم خاردار دولایه پیچ خورده یکی از مقاوم ترین انواع سیم خاردار است که از دو رشته سیم فولادی مارپیچ به هم پیچیده ساخته شده و خارها بین آنها قرار می گیرند. این ساختار باعث می شود سیم استحکام بسیار بالایی داشته باشد و در برابر بریدن، خم شدن و شرایط محیطی مقاومت زیادی نشان دهد. معمولاً این سیمها گالوانیزه شده و گاهی با روکش PVC پوشانده می شوند تا دوام و مقاومت آنها بیشتر شود. به همین دلیل، سیم خاردار دولایه پیچ خورده به طور گسترده در حفاظت از مناطق مرزی، تأسیسات نظامی و امنیتی، زندان ها، فرودگاه ها و کارخانه ها استفاده می شود.

سیم خاردار با روکش PVC یا گالوانیزه گرم

سیم خاردار با روکش PVC یا گالوانیزه گرم هر کدام ویژگی ها و کاربرد های خاص خود را دارند که در دوام و کارایی محصول نهایی نقش مهمی ایفا می کنند. روکش گالوانیزه گرم با استفاده از پوشش روی مذاب، مقاومت بسیار بالایی در برابر زنگ زدگی دارد و برای مناطق مرطوب، ساحلی و بارانی بسیار مناسب است. در مقابل، روکش PVC که معمولاً به صورت پلاستیکی و رنگی (سبز، خاکستری یا مشکی) است، علاوه بر افزایش مقاومت در برابر اشعه UV، زیبایی ظاهری محصول را نیز افزایش می دهد و برای فضا های شهری، باغات و ویلا ها کاربرد فراوان دارد.

معمولاً سیم خاردار دور باغ از نوع PVC یا دولایه پیچ خورده انتخاب می شود تا هم دوام کافی داشته باشد و هم جلوه زیبایی به محیط ببخشد. علاوه بر افزایش دوام، این روکش ها به حفظ ایمنی نیز کمک می کنند؛ به ویژه در تولید سیم خاردار حلقوی که برای مصارف نظامی، امنیتی و حفاظت از تأسیسات حساس استفاده می شود، پوشش ها باعث کاهش آسیب مستقیم و خطر بریدگی ناشی از خارها می شوند.

ساخت سیم خاردار تنها با داشتن دستگاه کافی انجام نمی شود. رعایت استاندارد های ملی و بین المللی اهمیت بالایی دارد، زیرا این استاندارد ها معیارهایی برای کیفیت، ایمنی و دوام محصول تعیین می کنند.

برخی استاندارد های رایج برای تولید سیم خاردار:

ASTM A121 استاندارد آمریکا: مشخصات فنی برای سیم های گالوانیزه مورد استفاده در تولید سیم خاردار

DIN EN 10223 استاندارد اروپا: شامل جزئیات تولید، اندازه سیم، قطر خار و فاصله ها

ISIRI 3577 استاندارد ملی ایران: الزامات تولید، تست کشش، تست خوردگی و مقاومت مکانیکی

الزامات استاندارد برای سیم خاردار شامل قطر سیم اصلی، قطر سیم خار، تعداد خار در هر متر و طول خار است. قطر سیم اصلی معمولاً بین ۲.۰ تا ۲.۵ میلی متر و قطر سیم خار حدود ۱.۵ تا ۲ میلی متر تعیین می شود. همچنین حداقل تعداد خار در هر متر باید ۱۰ عدد باشد و طول خار بین ۱ تا ۲.۵ سانتی متر باشد. رعایت این استانداردها باعث می شود سیم خاردار نه تنها از نظر ظاهری، بلکه از نظر فنی نیز کیفیت بالایی داشته باشد و قابلیت صادرات را پیدا کند. این نکات تضمین کننده دوام، ایمنی و کارایی مناسب محصول در کاربرد های مختلف خواهد بود.

تولید سیم خاردار به دلیل ماهیت فلزی، تیز بودن خارها و دستگاه های صنعتی پر خطر، نیازمند رعایت شدید نکات ایمنی است. هرگونه بی احتیاطی در مراحل تولید می تواند منجر به حوادث جدی برای اپراتور ها و کارگران شود. استفاده از تجهیزات حفاظتی مناسب و آموزش های مستمر، از مهمترین راهکار ها برای کاهش خطرات در این صنعت به شمار می آید.

ایمنی اپراتور ها برای تولید سیم خاردار:

ایمنی تجهیزات برای تولید سیم خاردار:

ایمنی محیط تولید برای تولید سیم خاردار:

حمل و نقل و نگهداری محصول نهایی:

جمع بندی

تولید سیم خاردار یک فرآیند صنعتی حساس در حوزه امنیت فیزیکی است که نیازمند دقت بالا، مواد اولیه با کیفیت و دستگاه های تخصصی می باشد. این محصول، با وجود ظاهر ساده اش، تنها با رعایت استاندارد ها در صورت رعایت استانداردها و اجرای صحیح مراحل تولید، از دوام و کارایی لازم برخوردار خواهد بود. در این مقاله، به صورت کامل با مراحل ساخت، آماده سازی مفتول، خارزنی، گالوانیزه کاری و بسته بندی آشنا شدیم. همچنین انواع سیم خاردار و تفاوت آن ها در نوع کاربرد و مقاومت بررسی شد. رعایت اصول ایمنی، استفاده از تجهیزات مدرن، و توجه به کیفیت در تولید از نکات کلیدی برای موفقیت در این صنعت است. اگر به فکر راه اندازی یا بهینه سازی خط تولید هستید، این راهنما مسیر حرفه ای تری را پیش رویتان می گذارد.

سوالات متداول

فرآیند تولید سیم خاردار شامل مراحل آماده سازی مفتول فولادی، گالوانیزه کردن برای محافظت در برابر زنگ زدگی، ایجاد خارها توسط دستگاه، تنظیم فاصله خارها و در نهایت بسته بندی نهایی است که هرکدام با دستگاه های تخصصی انجام می شود.

کیفیت مفتول فولادی، نوع و ضخامت پوشش گالوانیزه یا PVC، دقت در خارزنی و پیچش، تنظیم صحیح فاصله خارها، و رعایت استاندارد های تولید از جمله مهم ترین عوامل تأثیرگذار بر کیفیت نهایی هستند.

اتوماسیون باعث افزایش سرعت، کاهش خطای انسانی، بهبود یکنواختی خارها و کاهش ضایعات می شود؛ تکنولوژی های نوین نیز امکان کنترل دقیق تر فرآیند و تولید محصول با کیفیت صادراتی را فراهم می کنند.

استانداردهای بین المللی آمریکا، اروپا و ایران الزامات مربوط به قطر سیم، فاصله خارها، مقاومت کششی و نوع پوشش را مشخص می کنند.

از جمله مشکلات رایج می توان به شکستگی مفتول، زنگ زدگی در اثر پوشش ناقص، عدم یکنواختی خارها، تنظیم نادرست دستگاه ها و نوسانات قیمت مواد اولیه مانند آهن اشاره کرد.