روش های متعددی برای جوشکاری فولاد وجود دارد. به منظور جوشکاری ورق گالوانیزه می توان از شیوه های متداولی چون موارد زیر بهره جست:

کیفیت جوشکاری ورق گالوانیزه را می توان بر اساس حجم جوش و خرابی پوشش ورق بررسی نمود. امروزه جوشکاری مقاومتی طرفداران بیشتری نسبت به سایر روش ها دارد و بیشتر مورد اسفاده قرار می گیرد. این روش حداقل آسیب ممکن را به پوشش ورق وارد می نماید بر همین اساس محبوب واقع گشته، میزان خرابی پوشش ورق به حداقل رسیده و مقاومت بهتری در برابر فرسایش و خوردگی خواهد داشت. تکنیک های متعددی به منظور جوشکاری ورق گالوانیزه وجود دارد که از متداول ترین آن ها می توان به موارد زیر اشاره نمود:

در ادامه به شرح مفصل هر یک از شیوه های مذکور، مزایا و معایب آن ها خواهیم پرداخت. با شناخت فاکتورهای کلیدی و ویژگی های هر کدام می توان با کمترین آسیب وارده بر سطح محصول فولادی عملیات جوشکاری را انجام داد.

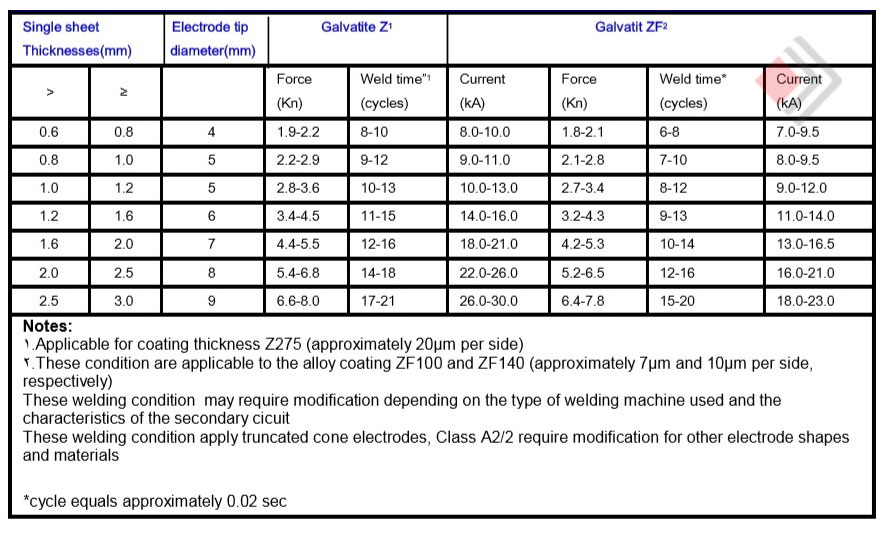

جوشکاری مقاومتی، نقطه ای و درزی کمترین تغییرات را روی سطح ورق ایجاد نموده و برای جوشکاری ورق های فاقد پوشش بسیار مناسب هستند. جوشکاری نقطه ای روی کلیه ورق های گالوانیزه یا ورق هایی فاقد پوشش در استانداردی تحت عنوان ایزو 14373 تببین گشته است. لبه های ورق فولادی گالوانیزه که قابلیت جوش پذیری دارند نسبت به ورق فاقد پوشش کمی باریک تر هستند. برخی ورق ها همچون ورق آلیاژ آهن-روی z275 با توجه به مقاومت تماسی پایین تر به جریان برق بیشتر نسبت به سایر ورق ها با ضخامتی یکسان نیاز دارند.

میانگین جریان برق در جوشکاری ورق فولادی چیزی حدود 20 درصد تخمین زده می شود. میزان مقاومت سطحی ورق هایی که دارای پوشش آهن-روی هستند نسبت به ورق هایی با پوشش روی خالص بالاتر است بر همین اساس جوشکاری روی سطح چنین ورق هایی گرمای بیشتری تولید خواهد کرد در نتیجه به جریان کمتری حین کار نیاز داریم.

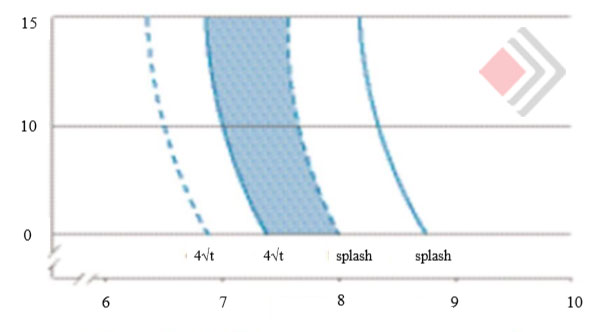

شرایط جوشکاری برای ورق ها وابسته به پوشش و ضخامت، متفاوت است. در جدول زیر محدوده جوش ورق گالوانیزه با پوشش روی یا همان ورق Z و ورق هایی با پوشش آلیاژ آهن- روی نمایش داده شده است. شایان ذکر است که با توجه به نحوه تولیدی، ویژگی دستگاه ها، مدار ثانویه و مواد این چنینی نیاز به اعمال تغییراتی در ارقام مذکور داشته باشید که به صلاح دید مسئول فنی جوش صورت می پذیرد.

ورق هایی با ضخامت سه میلی متر بهترین تعامل را با الکترودهای مخروطی شکل از خود نشان می دهند. برای تخمین اندازه سر الکترود منتخب می توان از فرمول زیر تبعیت کرد تا بهترین نتیجه جوشکاری عاید شود:

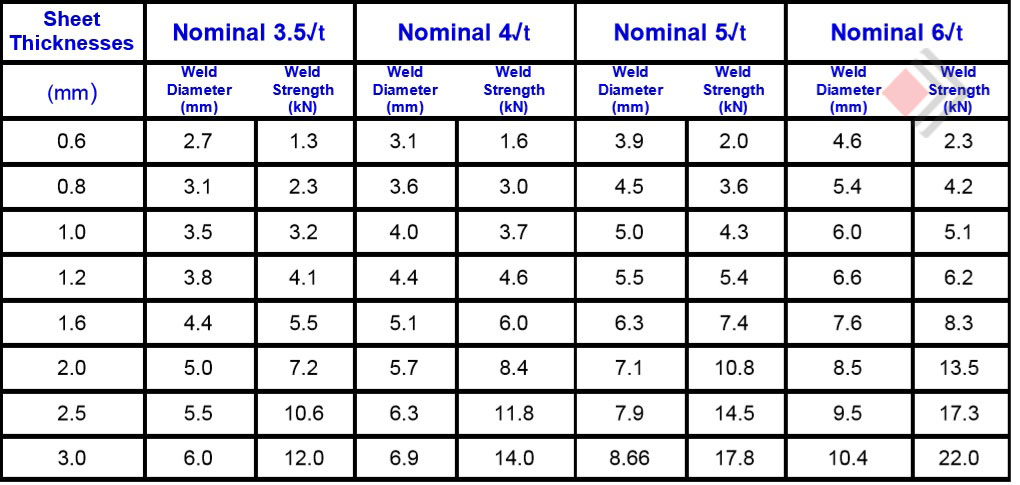

جالب است بدانید که استفاده از اندازه های جوشی پایین تر از مقادیر تعیین شده منجر به کاهش مقاومت ورق های فولادی می گردد. بر همین اساس توجه به اندازه های مشخص شده در محاسبات فنی مهندسی الزامیست. در ادامه به بررسی میزان مقاومت انواع ورق های فولادی خواهیم پرداخت. همواره به این نکته دقت داشته باشید که تلرانس با اندازه جوش ارتباط داشته و با کاهش اندازه جوش از میزان تلرانس نیز کاسته خواهد شد.

استفاده از الکترود ثانویه یا همان پد جوشکاری با هدف انجام جوشکاری و پیاده سازی عملیات مربوطه به صورت تمییز و فاقد اثر صورت می پذیرد. بدین صورت هیچ گونه اثری از جوش یا فرورفتپی روی سطح ورق صورت نمی گیرد. بهره گیری از تکنیک مذکور موجب کاسته شدن از عمر الکترود و ناحیه جوش می گردد.

نکته دیگر در خصوص جوشکاری انواع ورق گالوانیزه توجه به جریان آب می باشد. در کارگاه و کارخانه های تولیدی حین فرایند جوش با گذر آب از سطح محصول، نسبت به هم دمایی اقدام می گردد. برای کسب کیفیتی مطلوب، بهتر است سرعت حرکت آب از محل بالای چهار لیتر در هر دقیقه باشد. به منظور خنک سازی محل، پاشش آب به گونه ای تنظیم می گردد که با سطح پشتی تماس داشته باشد. از طرفی همواره باید به این نکته دقت نمود که فاصله بخش جلو و بخش پشتی الکترود باید با اندازه های تعیین شده در استاننداردهای ملی و بین المللی مطابقت داشته باشد.

افراد بسیاری با این سوال مواجه می شوند که برترین جنس الکترود مخصوص جوشکاری ورق گالوانیزه چیست؟ به منظور کسب بهترین راندمان استفاده از الکترودهای زیر توصیه می گردد:

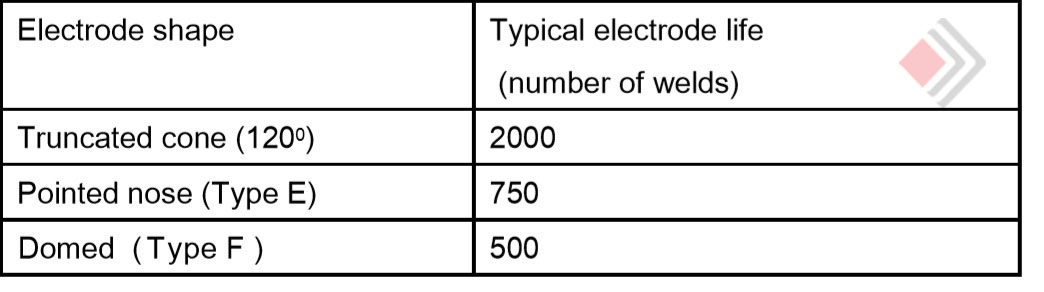

عمر مفید الکترودهای نوع سوزنی وقوسی نسبت به نوع مخروطی که در این مقاله به شرح مفصل ان پرداختیم به ترتیب 80 و 50 درصد پایین تر است.

الکترودهای آلومینوم-مس نیز جوش مطلوبی را به ارمغان می آورند. استفاده از الکترودهای مسی از جمله مس-آلومنیوم و مس-زیرکنیوم موجب جلوگیری از چسبیدن الکترود به قطعه می گردد. امید می رود با تبعیت از استانداردهای ملی جوشکاری به صورت مطلوب و مطابق با معیارهای تعیین شده صورت پذیرد تا کمترین خرابی ها در پی داشته باشد.