تفاوت گندله و آهن اسفنجی: بررسی کامل فرآیندها و کاربردها

دسترسی سریع به محتوای این مطلب

در زنجیره تولید فولاد مواد اولیه مراحل مختلفی را طی می کنند تا به محصول نهایی با ارزش افزوده بالا تبدیل شوند. یکی از مراحل کلیدی این مسیر تولید گندله سنگ آهن است. گندله به شکل گلوله های کروی از نرمه سنگ آهن تولید می شود و هدف اصلی از آن ایجاد خوراکی یکنواخت و با کیفیت برای واحدهای احیای مستقیم است. در واقع پاسخ به پرسش گندله چیست را می توان این گونه خلاصه کرد: محصولی میانی که موجب بهبود کارایی کوره ها و افزایش راندمان فرآیند فولادسازی می شود.

مرحله بعدی احیای مستقیم گندله و تبدیل آن به آهن اسفنجی است. آهن اسفنجی با ساختار متخلخل و درصد آهن فلزی بالا تولید می شود و به دلیل خلوص مناسب و واکنش پذیری بالا یکی از بهترین مواد اولیه برای شارژ کوره های قوس الکتریکی و القایی به شمار می رود. به بیان ساده اگر بپرسیم آهن اسفنجی چیست می توان گفت محصولی استراتژیک در صنعت فولاد که ارزش افزوده بیشتری نسبت به گندله دارد و در بهبود کیفیت فولاد نقش تعیین کننده ای ایفا می کند. در ادامه بیشتر با این ماده اولیه آشنا خواهیم شد.

معرفی گندله

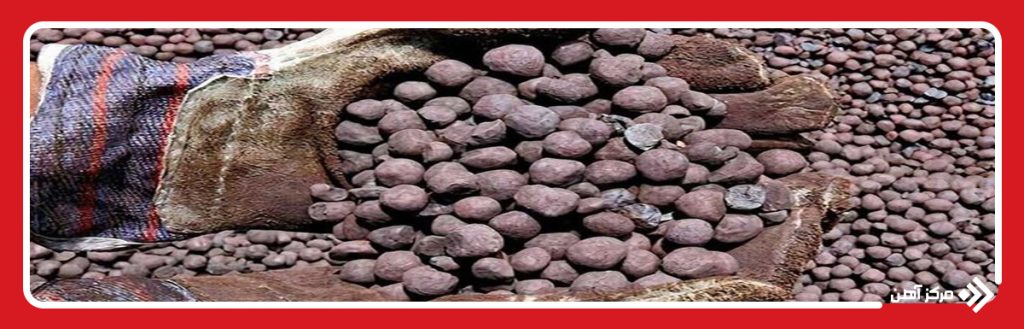

گندله محصولی کروی شکل است که از کنسانتره سنگ آهن با ابعاد کمتر از ۱۰۰ میکرون به دست می آید. از آنجا که کنسانتره به تنهایی قابلیت استفاده در واحدهای احیای مستقیم را ندارد، با افزودن موادی مانند بنتونیت، آهک و آب در دستگاه های گندله سازی به شکل گلوله های یکنواخت و مقاوم تبدیل می شود.

این فرآیند در حقیقت حلقه واسط میان معادن سنگ آهن و کارخانه های فولادسازی است و امکان استفاده از ذرات ریز سنگ آهن را فراهم می کند. تفاوت گندله و آهن اسفنجی از همین مرحله آغاز می شود، چرا که گندله به عنوان محصول میانی پیش از تولید آهن اسفنجی قرار دارد.

مراحل تولید گندله شامل خشک کردن، پیش گرم کردن، پخت در دمای حدود ۱۳۵۰ درجه سانتی گراد و در نهایت سرد کردن است. گندله ها قطری در حدود ۶ تا ۱۶ میلی متر دارند و عیار آهن آن ها به طور معمول نزدیک به ۶۵ درصد است. برای آگاهی از هزینه های مربوط به این مرحله از زنجیره تولید فولاد، می توان به منابع معتبر در زمینه قیمت آهن مراجعه کرد که تاثیر مستقیمی بر ارزش نهایی گندله و محصولات وابسته دارد.

قیمت گندله آهن معمولاً کمتر از آهن اسفنجی است و این یکی دیگر از نکات مهم در تفاوت این دو محصول به شمار می رود. گندله تولیدی برای کوره های احیای مستقیم، دارای عیار بالاتر و ناخالصی کمتر است، اما نوع مورد استفاده در کوره بلند درشت تر بوده و استحکام بیشتری دارد. فهم دقیق تفاوت گندله با آهن اسفنجی برای انتخاب مناسب مواد اولیه در صنعت فولاد ضروری است.

معرفی آهن اسفنجی

آهن اسفنجی یا به اصطلاح علمی DRI (Direct Reduced Iron) محصولی است که از احیای مستقیم سنگ آهن به دست آمده و ویژگی اصلی آن ساختار متخلخل و شبیه به اسفنج است که از همین رو به آهن اسفنجی شهرت یافته است.

این محصول در واقع حالت تغییر شکل یافته گندله محسوب می شود که طی فرآیند احیا، اکسیژن از سنگ آهن جدا شده و بدون ذوب شدن، به آهن خالص تر تبدیل می گردد. عیار آهن موجود در این محصول بسیار بالاتر از گندله بوده و معمولاً بین ۸۴ تا ۹۵ درصد است. تفاوت گندله و آهن اسفنجی در میزان خلوص از اهمیت بالایی برخوردار است که بر کیفیت محصول نهایی تأثیر می گذارد.

برای تولید آهن اسفنجی دو روش عمده وجود دارد: روش های مبتنی بر گاز طبیعی (مانند میدرکس، HYL و پوروفر) و روش های مبتنی بر زغال سنگ. در ایران به دلیل دسترسی به منابع گازی غنی، عمدتاً از روش میدرکس استفاده می شود که حدود ۸۰ درصد تولید آهن اسفنجی کشور را شامل می شود.

فرق بین گندله و آهن اسفنجی در کاربردشان نیز مشهود است؛ آهن اسفنجی به دلیل سطح تماس بالا و واکنش پذیری مناسب، در کوره های ذوب گرمای زیادی آزاد می کند و جایگزین مناسبی برای قراضه آهن محسوب می شود که این موضوع اهمیت آن را در صنعت فولادسازی دوچندان کرده است.

مقایسه گندله و آهن اسفنجی: تفاوت ها و شباهت ها

گندله و آهن اسفنجی هر دو اعضای مهم خانواده آهن هستند، اما تفاوت های بنیادینی با یکدیگر دارند، مهمترین شباهت این دو، حضورشان در زنجیره تولید فولاد است که به صورت متوالی رخ می دهد. گندله مرحله ابتدایی و آهن اسفنجی مرحله واسط در مسیر تولید فولاد هستند.

تفاوت گندله و آهن اسفنجی باعث می شود که هر کدام نقش مخصوص به خود را در این زنجیره داشته باشند، فرق بین گندله و آهن اسفنجی در روش تولید، خواص فیزیکی و شیمیایی، کاربردها و قیمت آنها با یکدیگر قابل مشاهده است. درک این تفاوت ها برای انتخاب مناسب مواد اولیه در صنعت فولاد مهم است.

| ویژگی | گندله | آهن اسفنجی |

|---|---|---|

| ماهیت محصول | گلوله های کروی اکسیدی از نرمه سنگ آهن | آهن متخلخل فلزی (DRI) با درصد متالیزاسیون بالا |

| ماده اولیه | کنسانتره سنگ آهن + بنتونیت + آهک + آب | گندله یا لامپ اور (Lump ore) پس از احیای مستقیم |

| فرایند تولید | گندله سازی → خشک کردن → پیش گرم کردن → پخت در ۱۳۵۰ درجه → سرد کردن | احیای مستقیم با گاز طبیعی یا زغال سنگ در واحدهای میدرکس، هایل و … |

| ابعاد معمول | قطر ۶ تا ۱۶ میلی متر | قطعات متخلخل با شکل نامنظم، مشابه اسفنج |

| عیار آهن | حدود ۶۴ تا ۶۶ درصد | ۸۸ تا ۹۴ درصد متالیزاسیون (Fe فلزی) |

| مرحله در زنجیره فولاد | محصول میانی قبل از احیا | محصول نهایی احیای مستقیم و خوراک کوره قوس |

| کاربرد اصلی | خوراک کوره بلند و واحد احیای مستقیم | شارژ مستقیم کوره های قوس الکتریکی و القایی به همراه قراضه |

| خواص مکانیکی و فیزیکی | سختی و استحکام بالا برای حمل و نقل و انبارداری | تخلخل بالا، واکنش پذیری زیاد، شکنندگی بیشتر نسبت به گندله |

| مقاومت حرارتی | پایداری تا دمای پخت (۱۳۵۰ درجه) | مقاومت مناسب در دمای ذوب اما حساسیت به اکسیداسیون در انبارداری |

| مزایا | استفاده از نرمه سنگ آهن – یکنواختی ابعاد – تامین شارژ پایدار – هزینه کمتر | عیار آهن بالا – ناخالصی کم – امکان شارژ داغ – بهبود کیفیت فولاد نهایی |

| معایب | نیازمند احیا قبل از مصرف – حمل و نقل محدود به شرایط خاص | شکنندگی بالا – نیاز به شرایط خاص نگهداری (اکسیداسیون سریع) – قیمت بالاتر |

| اقتصاد | ارزان تر نسبت به آهن اسفنجی – وابسته به قیمت آهن و انرژی | گران تر از گندله – اما ارزش افزوده بالاتر در فولادسازی |

| جایگزینی | بدون احیا مستقیم قابل استفاده در کوره قوس نیست | جایگزین گندله در فولادسازی نیست چون گندله مرحله قبل است |

| ارتباط | خوراک مستقیم تولید آهن اسفنجی | محصول مستقیم گندله پس از احیا |

| شباهت ها | هر دو از سنگ آهن تولید می شوند – هر دو نقش حیاتی در زنجیره فولاد دارند – هر دو بر کیفیت فولاد اثرگذارند | هر دو بخش متوالی در یک مسیر تولید فولاد هستند |

تفاوت گندله و آهن اسفنجی در تولید

اصلی ترین تفاوت گندله و آهن اسفنجی در روش تولید آنها نهفته است، گندله با استفاده از کنسانتره سنگ آهن خرد شده تولید می شود که این فرآیند شامل مخلوط کردن سنگ آهن با مواد چسباننده مانند بنتونیت، آهک و آب است که در دستگاه های مخصوص گندله سازی به شکل گلوله های یکنواخت در می آیند. سپس این گلوله ها مراحل خشک شدن، پیش گرم، پخت و سرد شدن را طی می کنند تا استحکام لازم را به دست آورند. فرق بین گندله و آهن اسفنجی در پیچیدگی فرآیند تولید کاملاً مشهود است؛ فرآیند تولید گندله نسبتاً ساده تر و کم هزینه تر از آهن اسفنجی است.

در مقابل، آهن اسفنجی محصول احیای مستقیم گندله یا سنگ آهن است، در این فرآیند، اکسیژن از اکسید آهن جدا می شود بدون اینکه به نقطه ذوب آهن برسد. این عملیات با استفاده از گازهای احیا کننده (عمدتاً گاز طبیعی) یا زغال سنگ در دمای ۸۰۰ تا ۱۲۰۰ درجه سانتیگراد انجام می شود.

تفاوت گندله با آهن اسفنجی در این است که پیچیدگی های فنی تولید آهن اسفنجی بیشتر بوده و به تکنولوژی های پیشرفته تری نیاز دارد، این واقعیت که آهن اسفنجی از گندله تولید می شود، نشان دهنده جایگاه این دو ماده در زنجیره تولید فولاد است؛ همانطور که گفتیم، گندله پیش نیاز تولید آهن اسفنجی است.

تفاوت گندله و آهن اسفنجی در کاربرد

کاربرد گندله و آهن اسفنجی در صنعت فولاد تا حدودی متفاوت است، گندله عمدتاً به عنوان خوراک کوره های احیای مستقیم و کوره های بلند استفاده می شود. وظیفه اصلی گندله، فراهم کردن مواد اولیه برای تولید آهن اسفنجی است.

تفاوت گندله و آهن اسفنجی از نظر کاربرد کاملاً مشخص است؛ استحکام بالای گندله باعث شده که انتقال و انبارداری آن نسبتاً آسان باشد، همچنین شکل کروی و یکنواخت گندله ها، امکان توزیع مناسب در کوره و جریان گاز بهینه را فراهم می آورد که این موضوع راندمان کوره های احیا را بهبود می بخشد.

در مقابل، آهن اسفنجی کاربردهای متنوع تری دارد، این ماده یکی از بهترین جایگزین ها برای قراضه آهن در کوره های قوس الکتریکی و کوره های القایی است. فرق بین گندله و آهن اسفنجی در این است که آهن اسفنجی به دلیل خلوص بالا و ناخالصی کمتر، برای تولید فولادهای با کیفیت بالا مناسب تر است.

همچنین از این ماده در تولید بریکت (شکل فشرده شده آهن اسفنجی) و محصولات خاص مانند آهن فرفوژه نیز استفاده می شود، مزیت دیگر آهن اسفنجی در مقایسه با قراضه آهن، آلودگی کمتر به عناصر مضر مانند مس، نیکل و کروم است که این موضوع کیفیت فولاد تولیدی را ارتقا می دهد. تفاوت گندله با آهن اسفنجی در نقش آنها در زنجیره تولید فولاد کاملاً مشهود است.

با توجه به محدودیتهای زیست محیطی و افزایش تقاضا برای فولادهای با کیفیت بالا، صنعت فولاد به سمت استفاده بیشتر از آهن اسفنجی گرایش پیدا کرده است. همچنین پیشرفتهای تکنولوژیکی در فرآیندهای احیای مستقیم، کارایی و بهره وری تولید آهن اسفنجی را افزایش داده که این امر نقش آن را در آینده صنعت فولاد پررنگتر میکند.

تفاوت گندله و آهن اسفنجی در خواص

خواص گندله و آهن اسفنجی تفاوت های قابل توجهی با یکدیگر دارند که نخستین تفاوت در عیار آهن این دو محصول است. گندله معمولاً دارای عیار آهن حدود ۶۵ درصد است، در حالی که آهن اسفنجی عیاری بین ۸۳ تا ۹۵ درصد دارد، این تفاوت عیار، تأثیر مستقیمی بر کیفیت و کارایی آنها در فرآیند تولید فولاد دارد. تفاوت گندله و آهن اسفنجی از نظر ساختاری نیز چشمگیر است؛ گندله شکلی کروی و متراکم دارد، اما آهن اسفنجی همانطور که از نامش پیداست، دارای ساختاری متخلخل و شبیه به اسفنج است.

فرق بین گندله و آهن اسفنجی در خواص فیزیکی و شیمیایی بر نحوه کاربرد و بهره برداری از آنها تأثیر مستقیم دارد. ویژگی متخلخل آهن اسفنجی باعث می شود سطح ویژه آن بیشتر بوده و واکنش پذیری بالاتری داشته باشد. این خاصیت موجب می شود در کوره های ذوب، آهن اسفنجی گرمای بیشتری تولید کند. از طرفی، استحکام فیزیکی گندله بیشتر از آهن اسفنجی است که این موضوع برتری گندله در حمل و نقل و انبارداری را نشان می دهد. تفاوت گندله و آهن اسفنجی در میزان ناخالصی ها نیز قابل توجه است؛ آهن اسفنجی به دلیل خلوص بالاتر، ناخالصی کمتری داشته و عناصر مزاحم مثل گوگرد، فسفر و سیلیس در آن به مراتب کمتر از گندله است.

این تفاوت خواص، تعیین کننده جایگاه و نقش هر یک از این محصولات در زنجیره تولید فولاد است. علاوه بر این، وزن مخصوص این دو ماده نیز متفاوت است؛ آهن اسفنجی به دلیل ساختار متخلخل، وزن مخصوص کمتری نسبت به گندله دارد. همچنین مقاومت در برابر اکسیداسیون در آهن اسفنجی به دلیل ترکیب شیمیایی آن متفاوت بوده و این امر در شرایط نگهداری و انبارش طولانی مدت اهمیت ویژه ای پیدا می کند.

تفاوت گندله و آهن اسفنجی در قیمت

تفاوت گندله و آهن اسفنجی در بحث قیمت نیز مشخص است، قیمت این دو محصول به عوامل متعددی مانند قیمت جهانی آهن، هزینه های تولید، عرضه و تقاضا و سیاست های اقتصادی بستگی دارد، به طور کلی، قیمت آهن نوع اسفنجی بیشتر از گندله است. این تفاوت قیمت عمدتاً به دلیل پیچیدگی فرآیند تولید، استفاده از تکنولوژی های پیشرفته تر و مصرف انرژی بیشتر در تولید آهن اسفنجی است.

همچنین عیار بالاتر آهن اسفنجی سبب شده تا به محصولی ارزشمندتر تبدیل گردد. در فرآیند تولید آهن اسفنجی، استفاده از گاز طبیعی یا زغال سنگ به عنوان عامل احیا کننده، هزینه های تولید را افزایش می دهد، تفاوت گندله با آهن اسفنجی در میزان سرمایه گذاری مورد نیاز برای تولید آنها نیز قابل توجه است. از طرفی، گندله به دلیل فرآیند تولید ساده تر و هزینه های کمتر، معمولاً قیمت پایین تری دارد.

نسبت تبدیل گندله به آهن اسفنجی

ضریب تبدیل گندله به آهن اسفنجی یعنی چند کیلو گندله باید مصرف شود تا یک کیلو آهن اسفنجی تولید گردد. این ضریب تابع عیار آهن گندله سنگ آهن، درصد متالیزاسیون DRI، مقدار گانگ و FeO باقیمانده، تلفات غبار و کارایی فرایند است و در واحدهای میدرکس و هایل معمولا در بازه تقریبی ۱٫۳۵ تا ۱٫۵۰ تن گندله بر هر تن آهن اسفنجی قرار می گیرد.

برای درک عدد، یک نمونه محاسبه ساده را ببینیم: اگر گندله سنگ آهن با عیار کل آهن ۶۶ درصد مصرف شود و DRI با متالیزاسیون ۹۲ درصد و تلفات کل حدود ۳ درصد تولید گردد، آهن لازم در محصول نزدیک ۰٫۹۲۷ تن به ازای هر تن DRI است؛ بنابراین ضریب تبدیل ≈ ۰٫۹۲۷ ÷ ۰٫۶۶ = ۱٫۴۰ تن گندله بر هر تن DRI. کاهش عیار یا افزایش گانگ، این ضریب را به ۱٫۵ تا ۱٫۶ نزدیک می کند. این بیان علمی همان پاسخ به پرسش های «ضریب تبدیل گندله به آهن اسفنجی» و «فرق بین گندله و آهن اسفنجی در مرحله احیا» است و نشان می دهد چرا به ترکیب، یکنواختی و رطوبت گنداله آهن توجه می شود.

گندله یا آهن اسفنجی برای تولید فولاد بهتر است؟

پاسخ به مسیر تولید بستگی دارد. در مسیر کوره بلند و کنورتور، گندله یا sinter خوراک اصلی است و کیفیت سوخت و شاراهک را تعیین می کند؛ در این مسیر پرسش «گندله یا DRI» مطرح نیست. در مسیر کوره قوس و کوره القایی، یا اهن اسفنجی همراه با قراضه شارژ می شود؛ اینجا فرق گندله و آهن اسفنجی تعیین کننده است، چون گندله نیاز به احیای مستقیم دارد و مستقیما گزینه شارژ نیست. DRI به دلیل متالیزاسیون بالا، ناخالصی های کم و امکان شارژ داغ، کیفیت فولادسازی الکتریکی را بالا می برد و به رقیق کردن عناصر مزاحم قراضه کمک می کند.

به همین دلیل در ادبیات تولید از پیوند طبیعی این دو مرحله با عنوان گندله آهن اسفنجی یاد می شود. از جنبه اقتصادی، قیمت گندله آهن معمولا کمتر از آهن اسفنجی است چون فرایند و انرژی کمتری صرف آن شده است؛ اما در فولادسازی الکتریکی، مزیت کیفی و عملیاتی DRI اغلب هزینه بیشتر آن را توجیه می کند. جمع بندی علمی این است که برای کوره بلند، گندله سنگ آهن بهتر است و برای کوره قوس و القایی، آهن اسفنجی انتخاب فنی برتر است.

جمع بندی

در زنجیره تولید فولاد، هم گندله و هم آهن اسفنجی نقش های متفاوتی اما مکمل دارند. تفاوت گندله و آهن اسفنجی در این است که گندله سنگ آهن محصولی میانی و اکسیدی است که از نرمه سنگ آهن تولید می شود و خوراک اصلی واحدهای احیای مستقیم و کوره بلند به شمار می رود. در مقابل، اهن اسفنجی محصول نهایی مرحله احیا است که با درصد متالیزاسیون بالا و تخلخل زیاد، خوراکی ایده آل برای کوره های قوس و القایی محسوب می شود. از جنبه اقتصادی، قیمت گندله پایین تر است چون تنها یک بار فرآوری شده، اما آهن اسفنجی ارزش افزوده بیشتری دارد و مستقیم در فولادسازی استفاده می شود. بنابراین وقتی از فرق گندله با آهن اسفنجی صحبت می کنیم، باید هم به جایگاه این دو در فرآیند تولید فولاد اشاره کرد و هم به تفاوت های کیفی و اقتصادی آنها.

سوالات متداول

خیر. گندله گلوله های اکسیدی سنگ آهن است که در واحد گندله سازی از نرمه سنگ آهن تولید و پخته می شود.

آهن اسفنجی محصول احیای مستقیم همین گندله یا سنگ آهن است با درصد آهن فلزی بالا و تخلخل زیاد و خوراک مناسب کوره قوس.

معمولا قیمت آهن اسفنجی بالاتر از گندله است چون فرآوری بیشتری شده و ارزش متالورژیکی بالاتری دارد.

با این حال قیمت ها به کیفیت عیار و شرایط بازار و حمل بستگی دارد و ممکن است نوسان داشته باشد.

خیر، گندله و آهن اسفنجی نمی توانند جایگزین یکدیگر شوند، تفاوت گندله و آهن اسفنجی در زنجیره تولید فولاد باعث می شود هر کدام جایگاه مشخصی داشته باشند، گندله ماده اولیه برای تولید آهن اسفنجی محسوب می شود و بدون آن، فرآیند احیای مستقیم امکان پذیر نیست.

انتخاب بین گندله و آهن اسفنجی به چندین عامل بستگی دارد. تفاوت گندله و آهن اسفنجی در نوع تکنولوژی مورد استفاده تعیین کننده است؛ کوره های بلند از گندله استفاده می کنند، در حالی که کوره های قوس الکتریکی از آهن اسفنجی بهره می برند.