چنانچه بخواهیم یکی از متداول ترین روش های اندازه گیری سختی مواد را نام ببریم، از سختی راکول rockwell-hardness نام خواهیم برد. به طور کلی به مقاومتی که مواد در برابر خراش و تغییر شکل از خود نشان می دهند، سختی می گویند. سختی انواع گوناگونی دارد و سختی راکول در صنایع مختلف با هدف سنجش و تعیین مقاومت سطوح در برابر تغییر شکل دائمی مورد استفاده قرار می گیرد.

طی این فرایند، میزان نفوذ یک فرو رونده با بار مشخص را روی سطح نمونه، اندازه گیری می کنند. سختی راکول در درجه های مختلفی انجام و با حروف A، B، C نشان داده می شود که هرکدام نشان دهنده بار و فرو رونده خاصی هستند. در این مقاله درباره چگونگی انجام تست راکول، مزایا، محدودیت ها و کاربردهای این آزمون مطالبی ارائه خواهیم داد تا دیدگاه جامعی در مورد این روش مهم سنجش سختی مواد به دست آورید.

تا اوایل قرن بیستم روش رایج برای بررسی میزان سختی مواد، تست سختی برینل بود. در این روش قطر فرو رفتگی ایجاد شده روی سطح مواد که توسط یک گوی انجام می شد را اندازه گیری می کردند تا میزان سختی مواد را بسنجند. اما محدودیتی که این روش داشت، وجود یک فرورفتگی بزرگ روی سطح مواد بود که برای سطوح کوچک کاربرد نداشت. به همین دلیل دو برادر به نام های استنلی پی راکول و هیوام راکول تصمیم به تکمیل و ارتقای روش تست برینل شدند. آنچه آن ها کشف کردند باعث شد تا از یک فرورفتگی کوچک تر استفاده شود تا میزان سختی فلزات، پلاستیک و کامپوزیت سنجیده و تعیین گردد.

تست سختی راکول به این شکل است که طی آن بر روی سطح مورد آزمایش توسط یک جسم ساچمه ای فشار وارد می شود تا فرو رفتگی ایجاد گردد. با بررسی میزان این فرورفتگی می توان سختی راکول را پیدا کرد. درجه سختی را با اعداد بدون اعشار و حروف A, B و C نشان می دهند. هر کدام از این حروف برای بیان درجه سختی مواد مختلف کاربرد دارند و هر چه عدد تست بزرگ تر باشد، فولاد سخت تری خواهیم داشت. در نظر داشته باشید این تست صرفا بیانگر میزان سختی است، بنابراین به این معنی نیست که فولاد سخت تر، لزوما فولاد با کیفیت تری هم باشد.

با اطلاع از میزان سختی فلزات، می توان بهترین متریال را با توجه به اهداف هر صنعت، تهیه کرد و از هدر رفت بودجه جلوگیری نمود. با توجه به نوسان قیمت آهن کیلویی و افزایش ناگهانی آن، انتخاب موادی با سختی مناسب در صنایع مختلف اهمیت بیشتری پیدا کرده است.

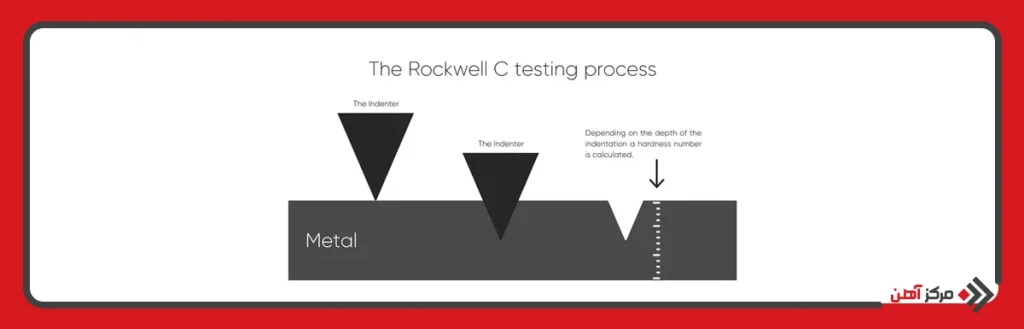

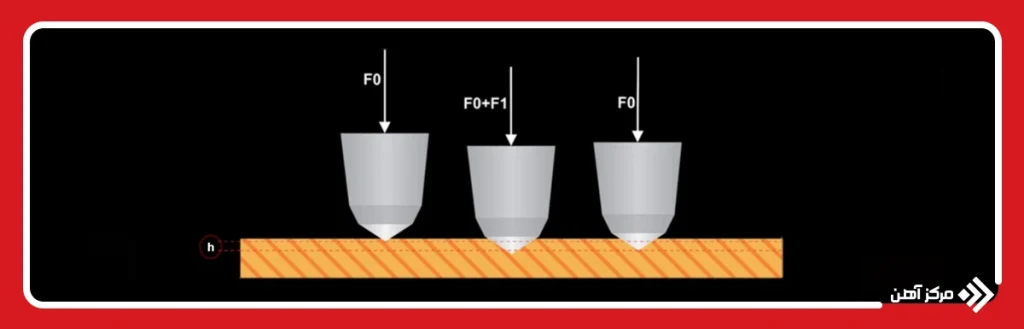

اگر پرسیده شود که روش انجام تست سختی راکول چیست، باید گفت تست سختی راکول بر اساس نفوذ یک الماسه یا جسم ساچمه ای فرو رونده با بار مشخص در سطح ماده مورد آزمون، انجام می شود. در این روش یک بار جزیی به علاوه بار اصلی که می تواند 60، 100 یا 150 کیلوگرم باشد بر جسم وارد می شود. دستگاه تست شامل یک الماسه با زاویه مشخص است که نیروی تعیین شده را اعمال می کند.

نمونه مورد بررسی باید روی یک صفحه سخت قرار بگیرد و فرو رونده با میزان بار مشخص و سرعت کنترل شده به آن فشار وارد کند. سپس میزان نفوذ الماسه در ماده را اندازه گیری می کنند تا سختی ماده تعیین شود. واحد اندازه گیری در این روش تست، راکول است که به عنوان یک روش سریع و ساده برای ارزیابی سختی مواد کاربرد دارد.

به دلیل اینکه در روش تست سختی راکول میزان نیروی اصلی وارد شده بر سطح متغیر است، این تست سنجش سختی، انواع مختلفی را در بر می گیرد که با حروف ثابت HR و نماد مقیاس که متغیر است، نشان داده می شود. در جدول سختی راکول، انواع مختلف این تست و متغیرهای آن آورده شده است:

| نماد مقیاس | نوع فرو رونده | میزان بار (کیلوگرم-نیرو) | کاربرد عمومی |

|---|---|---|---|

| HRA | الماس مخروطی | 60 | فلزات سخت، ورقهای نازک فولادی |

| HRB | توپ فولادی 1.588 میلیمتری | 100 | آلومینیوم، برنج، فولادهای نرم |

| HRC | الماس مخروطی | 150 | فولاد سخت و آلیاژهای مقاوم |

| HRD | الماس مخروطی | 100 | پلاستیکهای سخت |

| HRE | توپ فولادی 3.175 میلیمتری | 100 | مواد نرم مانند نئوپرن و لاستیک |

| HRF | توپ فولادی 1.588 میلیمتری | 60 | فومها و لاستیکهای اسفنجی |

| HRG | توپ فولادی 1.588 میلیمتری | 150 | فلزات نرم و پلاستیکهای مقاوم |

| HRK | توپ فولادی 3.175 میلیمتری | 150 | آلیاژهای سبک |

| HRL | توپ فولادی 6.35 میلیمتری | 60 | مواد نرمتر و بزرگتر |

| HRM | توپ فولادی 6.35 میلیمتری | 100 | مواد با ضخامت متوسط |

| HRP | توپ فولادی 6.35 میلیمتری | 150 | آلیاژهای نیمهسخت |

| HRR | توپ فولادی 12.7 میلیمتری | 60 | مواد بسیار نرم |

| HRS | توپ فولادی 12.7 میلیمتری | 100 | پلاستیک و الاستومر |

| HRV | توپ فولادی 12.7 میلیمتری | 150 | کاربردهای خاص صنعتی |

واحد سختی راکول با حروفی مانند HRC، HRB، HRA نشان داده می شود که نشان دهنده نوع فرو رونده و میزان فشار اعمال شده است. تست سختی راکول انواع مختلفی دارد که در ادامه به بررسی رایج ترین نوع آن می پردازیم:

این نوع از تست راکول به وسیله الماسه مخروطی انجام می شود و معمولا برای تعیین میزان سختی ورق های نازک فولادی یا مس کاربرد دارد. در این روش، میزان فشار بار کمتری اعمال می شود و با نماد سختی راکول A نشان داده می شود.

در این نوع تست سختی، جسم فرو رونده یک توپ فولادی است که فشاری معادل صد کیلوگرم را بر سطح وارد می کند. این سطح معمولا فلزات غیر آهنی مانند آلومینیوم، برنج و فولادهای نرم است.

برای انجام این نوع تست راکول از الماسه مخروطی با بار 150 کیلوگرم استفاده می شود که بر سطوح فولادی و آلیاژهای سخت اعمال می شود.

روش تست راکول D بدین شکل است که طی آن الماسه ای مخروطی باری معادل 100 کیلوگرم را بر روی سطوحی مانند پلاستیک های سخت اعمال می کند تا میزان سختی آن ها را اندازه بگیرد.

این روش برای بررسی میزان سختی مواد بسیار نرمی مانند لاستیک، الاستومرها و نئوپرن ها مورد استفاده قرار می گیرد و معمولا از بار جزئی 10 کیلوگرم و بار اصلی 100 کیلوگرمی برای ایجاد فرورفتگی روی سطح استفاده می شود تا میزان سختی مواد اندازه گیری شود.

در این روش تست سختی راکول از اعمال فشار بار تخت با وزن جزئی 3 کیلوگرم و بار اصلی 15 کیلوگرم استفاده می شود تا میزان سختی مواد بسیار نرمی مانند فوم ها و لاستیک های اسفنجی سنجیده شود.

تست سختی راکول مزایای قابل توجهی نسبت به سایر روش ها دارد که اولین آن، سادگی و سرعت است. این فرایند بسیار سریع تر و آسان تر از روش های سنجش سختی مانند ویکرز یا برینل انجام می شود و نیازی به تجهیزات آنچنانی ندارد. مزیت بعدی، توانایی تست طیف گسترده ای از مواد است. از فلزات گرفته تا پلاستیک ها را می توان با این روش سختی آزمایی کرد.

سومین مزیت، عدم تخریب نمونه است. روش تست راکول را به عنوان یک روش غیر مخرب می شناسند که به نمونه آسیب نمی زند. بنابراین پس از بررسی میزان سختی قطعات حساس می توان دوباره آن ها را به خط تولید بازگرداند. به تمام این مزایا باید استاندارد بودن این روش و مقرون به صرفه بودن آن را نیز اضافه کرد. با این وجود، این روش دارای معایب و محدودیت هایی نسبت به سایر روش های تست سختی است که در ادامه به برخی از آنها اشاره می کنیم:

در نهایت باید گفت اگرچه تست سختی راکول یک روش سریع و ساده برای تخمین سختی مواد است، اما برای برخی از مواد یا کاربردهای خاص مناسب نیست و باید از روش های دقیق تر و پیشرفته تر استفاده کرد.

تست سختی راکول به انتخاب مواد مناسب کمک می کند، زیرا بیانگر میزان مقاومت یک ماده در برابر فرورفتگی و تغییر شکل دائمی است. بنابراین می توان از فولادهای سخت تر برای کاربردهایی که به سختی و استحکام بیشتری نیاز دارند، استفاده کرد و از مواد نرم تر با درجه سختی پایین برای ساخت قطعات شکل پذیر. از تست سختی راکول در صنایع خودروسازی، هوا فضا، ساخت ابزار آلات، ریخته گری، برای کنترل کیفی و در صنایع تولید پلاستیک و پلیمر استفاده می شود.

سوالات متداول

خیر، تست سختی راکول برای تمام مواد مناسب نیست؛ زیرا برای نمونه هایی با ضخامت، شکل و سطح مشخص طراحی شده است. برای مواد بسیار نازک، نرم یا دارای سطح ناهموار ممکن است نتایج خوبی ارائه ندهد.

تست سختی راکول، بیانگر میزان مقاومت یک ماده در برابر فرورفتگی و تغییر شکل دائمی است. بنابراین از فولادهای سخت تر برای کاربردهایی که به سختی و استحکام بیشتری نیاز دارند، استفاده می شود و از مواد نرم تر برای ساخت قطعات شکل پذیر.