تنوع گسترده ای از انواع فولاد به عنوان فلز پایه در ورق گالوانیزه به چشم می خورد. در اکثر موارد میتوان از این ورق ها به عنوان جایگزین ورق فولادی استفاده کرد. در صورتی که گریدهای مناسبی انتخاب شوند فرایندهای پروفیل سازی، فرم دهی ورق گالوانیزه به روش قفلی، چرخ کاری، شکل دهی ورق گالوانیزه و… بسیار ساده است.

عواملی مثل سطح مقطع، غلتک های نورد، سرعت تغییر فرم، روغن کاری های منظم تجهیزات، کیفیت ورق و… در پروفیل سازی از ورق گالوانیزه مؤثر هستند. در صورت توجه به عوامل ذکر شده خسارات ناشی حین کار، به حداقل ممکن خواهد رسید.

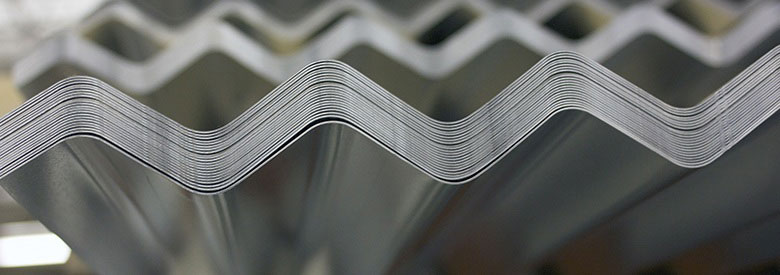

برای اتصال دو قطعه فلز از طریق درز مکانیکی از روش اتصال قفلی استفاده می شود. در این تکنیک دو لبه مقابل از یک کلاف به شکل لوله حلزونی متصل می شوند. در تصویر زیر دو مدل از رایج ترین روش های اتصال قفلی نمایش داده شده است.

نوع درز اتصال باید با گرید انتخاب شده مطابقت داشته باشد این مورد در ورق های گالوانیزه که جرم پوشش آنها بیشتر از 275g/m2 باشد، از اهمیت ویژهای برخوردار است. برای ورق های با ضخامت 1.5 mm تا 2.5 mm گرید از نوع DX52D توصیه میشود.

در روش شکل دهی ورق گالوانیزه به شیوه هیدرولیکی از فشار سیالات به منظور تغییر فرم ورق گالوانیزه کمک گرفته میشود این روش شکل دهی معمولا برای ایجاد تغییرات روی لوله ها کاربرد دارد. شکل دهی ورق گالوانیزه به روش هیدرولیکی شامل چهار مدل عمده است:

شایان ذکر است که اگر از روش جوش لیزری استفاده شود میزان خسارت به حداقل خواهد رسید و اگر از روش جوشکاری مقاومتی استفاده شود برای حفاظت از نواحی آسیب دیده و خوردگی ها می توان از رنگ های روغنی کمک گرفت.

در صنعت اتومبیل با هدف سبک سازی وزن اتومبیل، کاهش انرژی، میزان مصرف مواد، به حداقل رساندن آسیب های محیط زیستی و… از ورق های گالوانیزه استفاده می شود به همین دلیل همیشه گفته می شود که باید از روش های تولید اجزاء سبک حمایت کرد و به عنوان پیشرفت به آن نگریست.

برای کاهش وزن اجزاء، می توان به کمک روش جوشکاری لیزری چندین قطعه را به یکدیگر متصل کرد و صفحه ای مرکب ساخت. این صفحه در گام بعدی پرس کاری خواهد شد و در محل مورد نظر قرار می گیرد. در قسمت های مختلف میتوان از ورق های فولادی با ضخامت های متنوع کمک گرفت به عنوان مثال می توان از ورق های فولادی با ضخامت زیاد در قسمت هایی که نیاز به مقاومت بالایی دارند کمک گرفت و در عوض در بخش هایی که از اهمیت کمتری برخوردار هستند از ورق های فولادی با ضخامت کمتر استفاده کرد.

از گریدهای فولادی با ضخامت های مختلف می توان به منظور حفاظت در برابر خوردگی استفاده کرد البته در مواردی که از جوش لیزری استفاده می شود میزان خسارات وارده و آسیب به پوشش کمتر به چشم می خورد.

هنگام برش، باید ورق را در زاویه ای مناسب قرار داد. قرار گرفتن ورق در شیب صحیح از مواردی است که باید به آن دقت داشت. در هنگام سوراخ کاری یا پولک زنی رعایت مواردی مثل فاصله قالب و پانچ یا فاصله بین تیغه ثابت و متحرک روی عمر ابزارآلات تأثیرگذار هستند.

در زمان هایی که از ورق های گالوانیزه روغنی استفاده می شود، برای شکل دهی ورق گالوانیزه به روغن کاری خاصی نیازی نیست چون روغن محافظ و پوشش روی نرم کفاف می دهند. در زمان هایی که به روغن کشش نیاز باشد باید عواملی مثل سازگاری با پوشش روی و میزان پاک شوندگی آن بررسی شود. توصیه می شود از روغن های پایه آب استفاده نشود در عوض می توان از روغن های معدنی کمک گرفت. همان طور که قبلاً هم اشاره شد پوشش ورق گالوانیزه نسبت به محیط های قلیایی و اسیدی حساس است و اگر مقدار PH روغن از بازه 6.5-7 خارج بود ورق پس از پرس، باید روغن زدایی شود. جهت اطلاع از قیمت میلگرد به لینک مربوطه مراجعه نمایید.

خوشبختانه در انتخاب نوع بست جهت اتصال محدودیتی وجود ندارد به همین دلیل روش اتصال و طراحی بسیار متنوع شده است. ارزان ترین روش اتصال، استفاده از مهره استاندارد و پیچ است اما در عملیات گسترده استفاده از بست های ویژه مقرون به صرفه تر است. در هنگام انتخاب بست به نکات زیر توجه داشته باشید:

انواع مختلف بست را میتوان در چند گروه کلی طبقه بندی کرد:

در نهایت می توان گفت مقاومت اتصالات به ضخامت ورق، مقاومت فلز پایه و روش اتصال بستگی خواهد داشت.