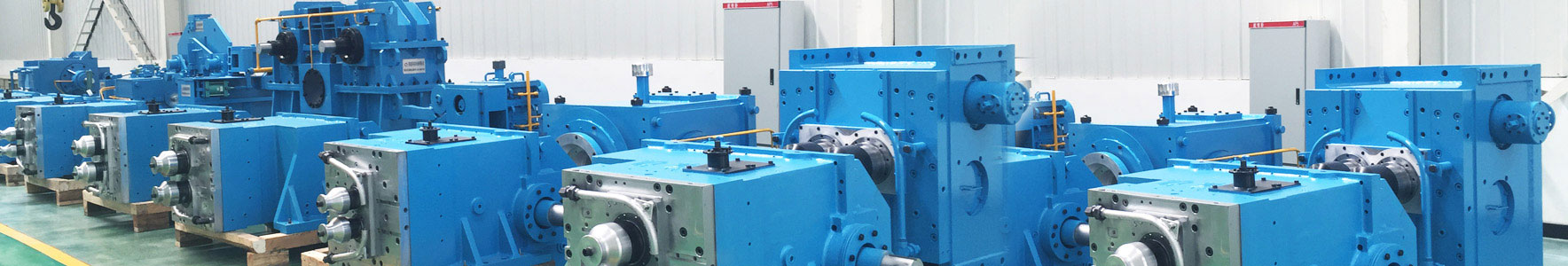

یکی از روش های تولید فولاد استفاده از کوره های قوس الکتریکی است. کوره های قوس الکتریکی دارای مصرف انرژی بالایی هستند. شرکت دانیلی یکی از شرکت هایی است که در ساخت تجهیزات تولید آهن آلات فعالیت دارد. در ایران نیز واحدهای مختلفی از فولادسازی را بنا نموده است. ظرفیت کوره ها 180 تن فولاد مذاب است که تا 200 تن نیز می تواند بارگیری کند. قطر الکترودهای به کار رفته در کوره ها 24 اینچ می باشد و طوری طراحی شده است که در آینده الکترود 28 اینچی با کمترین تجهیزات جایگزین شود. کوره های قوس الکتریکی ترانس سه فاز به منظور تغییر ولتاژ ثانویه به کار برده می شوند تا انرژی مورد نیاز کوره را از شبکه برق در سطح مناسب دریافت کند. الکترودهای استوانه ای از گرافیت جامد که از بالای سقف به داخل کوره آویزان است برای هدایت جریان الکتریکی به داخل شارژ استفاده می شود.

در روش اول که عمل احیا در کوره های مخصوص در مجاورت کک انجام می گیرد حاصل چدن مذاب بوده که پس از این مرحله جهت کم کردن کربن و به دست آوردن فولاد مرغوب روی آن عملیاتی انجام می دهند. در این روش مصرف انرژی الکتریکی نسبتا کم ولی مواد اولیه مصرفی آن از قبیل کک گران و حمل و نقل آن مشکل می باشد در عوض می توان از گازهای حاصله در این پروسه برای تولید انرژی مورد نیاز استفاده نمود.

روش احیا مستقیم که براساس احیا مستقیم گندله توسط گاز CO و H2 می باشد و سپس ذوب در کوره های الکتریکی انجام می گیرد دارای مصرف انرژی بالایی است و حاصل عملیات نیز فولاد مذاب با درصد عناصر دلخواه است. پایه ریزی و ساخت کوره های قوس الکتریکی در سال 1878 میلادی به دست ویلیام زیمنس انجام گرفت که مبتنی بر ذوب فلزات از طریق قوس بین دو الکترود افقی بود. پس از آن طرح کوره با عبور جریان از کف، یعنی اتصال بین یک الکترود و بدنه کوره مطرح گردید که به دلایل بی ثباتی و شکنندگی کوره و فرسایش مواد نسوز توسعه چندانی نیافت.

در سال 1890 هرولت طرح کوره های قوس الکتریکی سه فاز را ارائه کرد که در آن اتصال کوتاه سه فاز باعث عبور جریان از مذاب و مواد شارژی و برگشت آن به الکترودها بود. که در نتیجه حرارت حاصله به وسیله حمام مذاب جذب و 85 درصد آن صرف ذوب می گردید در نتیجه فرسایش مواد نسوز به حداقل می رسید. این روش امروزه به صورت تکمیل شده کاربرد فراوان یافته است ولی در کل هنوز به دلیل شناخته نبودن روش و مصرف زیاد انرژی الکتریکی آن کاربرد چندانی نیافته است.

دو ماده اصلی در کوره قراضه و آهن اسفنجی می باشند ابتدا در کوره مقداری آهن قراضه شارژ می کنند و آن را به وسیله ایجاد قوس الکتریکی ذوب می نمایند و سپس آهن اسفنجی در کوره شارژ می نمایند. خواص فیزیکی قراضه در عملیات ذوب کوره های قوس الکتریکی اثر مهمی دارد. عدم انتخاب صحیح ممکن است منجر به شکستن الکترودها یا سرریز شدن فولاد مذاب و یا حتی انفجار گردد در عمل سعی می شود از انواع قراضه در کوره استفاده شود تا معایب به حداقل برسد و عملیات کوره بهینه باشد.

گذشته از مواد اولیه آهن دار که بخش اصلی شارژ کوره های قوس الکتریکی را تشکیل می دهند مواد دیگری به عنوان کمک ذوب، سرباره زا، روان ساز و یا موادی جهت آلیاژ کردن و یا تصحیح ترکیب نهایی مذاب مورد نیاز می باشند گاهی اوقات افزودن کربن نیز جهت تنظیم آنالیز نهایی ذوب و یا برای بالا بردن مقدار کربن ذوب لازم است.

کمک ذوب ها که مهمترین آن ها آهک است جهت تشکیل سرباره ها و اثر گذاشتن بر واکنش های شیمیایی در مراحل مختلف تصفیه متالوژیکی به کوره افزوده می شوند. عناصر آلیاژ کننده که اکثر آن ها مواد فلزی هستند جهت رسیدن به ترکیب نهایی دلخواه به ذوب افزوده می شوند. موادی که قسمت زیادی از عناصر آلیاژی را دارند فروآلیاژ نامیده می شوند. علاوه بر این مواد، مواد دیگری از قبیل فرومنگنزهای کم کربن و پر کربن و فروسیلیکو منگنز و فروسیلیسیم و سایر فرو آلیاژها نیز افزوده می شوند.

برای افزایش کربن نیز می توان به طور مستقیم کربن را به صورت مواد خام پر کربن وارد کوره نمود و یا مواد حامل کربن مثل کک را به شارژ افزود که میزان آن بستگی به نوع فولاد درخواستی دارد. مهمترین ماده کمک ذوب آهک بوده که بازی بودن سرباره نیز بستگی به آن دارد، عمل تصفیه در فولادسازی توسط انتقال مواد از داخل مذاب به سرباره فعال بازی صورت می گیرد. برای عمل خوب و سریع، باید مایع بوده که برای این منظور از مواد روان ساز همراه با آهک استفاده می شود.

آهک شارژ شده به کوره که نقش مهمی در تشکیل سرباره دارد به سرباره خاصیت بازی نیز می دهد، فصل مشترک بین ذرات آهک و سرباره نقش مهمی در عملیات ذوب دارد بنابراین سعی می شود از ذرات ریز آهک دارای خلل و فرج زیاد استفاده شود. روانسازهای به کار برده شده که برای کمک به جابجا شدن سریع سرباره و یا برای حفظ سیالیت سرباره به هنگام تصفیه استفاده می شود بایستی شرایط ویژه ای را در رابطه با ترکیب با آهک و تاثیر بر عمل تصفیه و اثرات دیگر در محیط و در عمل دارا باشند.

یکی دیگر از مواد مصرفی در کوره، عناصر آلیاژکننده هستند. این عناصر که معمولا در تولید فولادهای کربنی کم آلیاژ، پرآلیاژ و فولادهای زنگ نزن مصرف می شود شامل سیلیکون، منگنز، نیکل، کروم و مولیبدن هستند. این عناصر را به صورت ترکیبی با سایر عناصر به فولاد مذاب می افزایند که معمولا ترکیب با آهن انجام می گیرد گاهی اوقات نیز از آلیاژهای دوتایی یا سه تایی که مقدار آهن آن کم است مثل فروسیلیکو منگنز استفاده می شود.

برای ذوب و جداسازی مواد و تصفیه از دو روش اسیدی و بازی استفاده می شود.

در روش اسیدی که آستر کوره نیز باید متناسب با آن انتخاب شود، قراضه و مواد خام بایستی درصد گوگرد و فسفر پایین داشته باشند زیرا امکان جدا کردن این مواد در این روش وجود ندارد. هزینه پایین مواد نسوز و دوام بیشتر آسترها و مصرف کمتر انرژی و سیالیت و روانی بیشتر مذاب و سیالیت کم سرباره از مزایای این روش می باشد ولی مصرف قراضه های مخصوص کاربرد آن را بسیار محدود نموده است. در این روش مواد شارژ به همراه مقداری مواد کربن زا به کوره ریخته می شود و هیچ نوع مواد سرباره زا به کوره افزوده نمی گردد و پس از عملیات ذوب مقداری ماسه و در مواردی 1 الی 3 درصد سنگ آهک به آن می افزایند.

در روش بازی نیز کوره با آستر مناسب بایستی انتخاب گردد روش بازی روشی آسان تر برای ساخت فولاد است و با استفاده از تخلیه سرباره می توان باعث کاهش گوگرد و فسفرزدایی تا میزان بسیار زیاد گردید و تبدیل نامرغوب ترین قراضه به فولاد مرغوب را امکان پذیر می سازد. این روش ممکن است به صورت یک سرباره ای و یا دو سرباره ای انجام گیرد.

در مجموع روش بازی مورد استفاده بیشتری دارد و استفاده از مواد سرباره زا چون آهک و روان ساز چون آهک و روان ساز چون فلوئوراسپار در آن معمول است. در مجتمع فولاد مبارکه اصفهان از این روش استفاده می گردد.

همانطور که قبلا نیز گفته شد برای انجام ذوب و طریقه عملی استفاده از گندله احیا شده داشتن یک حوضچه مذاب آهن در آغاز و شارژ آهن اسفنجی بدان است. این حمام مذاب در ابتدا توسط قراضه ها تشکیل می شود. در هر کوره سه الکترود از سقف کوره عبور کرده و بر بالای مذاب و در داخل آن قرار می گیرد در حالی که هریک از الکتروده به یک فاز جریان برق متصل می گردند جریان از هر الکترود به داخل بار کوره جریان می یابد و منجر به ایجاد حرارت زیاد و در نتیجه ذوب مواد کوره می شود.

الکترودها بسته به کیفیت بار و میزان بار حرکت عمودی نوسانی به بالا و پایین دارند که در نتیجه طول قوس ایجاد شده تغییر کرده و مقدار حرارت لازم برای ذوب تنظیم می گردد. در ابتدا جریان بالا با ولتاژ بالا جهت استفاده از حداکثر انرژی اعمال می گردد. با برقراری جرقه و ذوب قراضه ها در هنگامی که درجه حرارت به 1550 برسد شارژ آهن اسفنجی به کوره آغاز می شود و به تدریج ولتاژ نیز به مقدار مطلوب کاهش می یابد در این خلال آهک و فلوئورین جهت تشکیل سرباره به کوره افزوده می شوند.

کوره های قوس الکتریکی براساس کوره هرولت، از طریق ذوب شدن بار کوره توسط قوس الکتریکی ایجاد شده بین الکترودهای گرافیتی و بار فلزی، کار می کنند. توسعه کوره های قوس الکتریکی یک و دو فازی منجر به ساخت کوره های قوس الکتریکی سه فازی شده است. در گذشته کوره های قوس الکتریکی فقط برای تولید فولاد مخصوص مورد استفاده قرار می گرفتند. حال آنکه امروزه این کوره ها در سطح وسیع حتی برای تولید فولادهای معمولی نیز به کار می روند. این روند رشد کاربرد کوره های قوس الکتریکی از میزان تولید سالیانه فولاد آن ها معلوم می شود. از 1952 تا 1972 میلادی، کل تولید فولاد جهان 2.9 برابر شده حال آنکه فولاد تولید شده به روش های الکتریکی 6 برابر گردیده است.

یکی از علل رشد سریع تولید فولاد در کوره های قوس الکتریکی این است که در این کوره ها انرژی الکتریکی با بازده خوب می تواند به حرارت تبدیل شود. به این ترتیب می توان در یک کوره کوچک به قابلیت ذوب بالا دست یافت. افزایش تولید انرژی الکتریکی و گسترش شبکه های برق، مجهز کردن کوره ها به مشعل های اکسیژن – سوخت ، استقرار واحدهای سرد شده با آب در بدنه و سقف کوره ها، تغذیه مداوم بار، کنترل اتوماتیک ذوب و پالایش، استفاده از فنون جدید برای افزایش کارایی کوره های قوس الکتریکی و شیوه های ذوب و پالایش نوین، در دهه گذشته موجب شده اند تا استفاده اقتصادی از کوره های قوس الکتریکی در سطح وسیعی امکان پذیر گردد. کوره های قوس الکتریکی در درجه اول با توجه به مشخصات زیر انتخاب می گردند

قدرت الکتریکی کوره ها، معیاری برای قدرت ذوب آن هاست. چون دوام نسوز کوره به قطر بوته بستگی دارد، لذا کوره های قوس الکتریکی بیشتر با توجه به قطر بوته شان انتخاب می شوند. البته دوام نسوز خود تابع خصوصیت های دیگر آن، از جمله قابلیت اکسایش؛ درجه بازی و درجه حرارت سرباره نیز هست.

از آنجایی که انرژی الکتریکی را نسبت به انرژی های دیگر راحت تر می توان تولید نمود محققین فولادسازی ابتدا در آزمایشگاه به طرق مختلف انرژی الکتریکی را به کار گرفته و سپس در صنایع فولادسازی به طور گسترده از آن بهره گرفتند. انواع کوره های الکتریکی به شرح زیر هستند

کوره های مقاومتی

در این روش حرارت به وسیله مقاومت الکتریکی تولید و به سه روش مختلف باعث گرم کردن مواد و سپس ذوب آن ها می شود.

گرم کردن غیر مستقیم: جریان الکتریکی از میان مقاومت عبور می کند و حرارت تولید شده در مقاومت شارژ کوره از طریق تشعشع و جابجایی گرما ایجاد می کند. این چنین کوره ها برای عملیات حرارتی استفاده می شود و جهت ذوب فولاد به کار برده می شود.

گرم کردن مستقیم: جریان الکتریکی از یک ترانسفرمر ولتاژ پایین از خلال شارژ یا فولادی که باید ذوب شود عبور می کند و شارژ را گرم می کند. این طریق برای کار گرم استفاده می شود و برای ذوب فولاد مناسب نیست.

گرم کردن القایی: جریان الکتریکی فرکانس پایین و کوره های القایی فرکانس متوسط و بالا تقسیم می شود.

کوره های القایی فرکانس پایین: این روش اساسا شبیه ترانسفورمر می باشد که به عنوان سیم پیچ ثانویه به مدار و یک سیم پیچ با یک هسته فولادی به عنوان هسته مدار اولیه مورد استفاده قرار می گیرد.

کوره های القایی فرکانس متوسط و بالا: جریان الکتریکی با فرکانس شبکه توسط سیستم های مبدل تبدیل و از میان یک سیم پیچ که در اطراف بوته پیچیده شده است عبور می کند و باعث ذوب شارژ می شود.

کوره های قوس الکتریکی

گرم کردن غیر مستقیم : قوس الکتریکی بین دو الکترود که در بالای شارژ در داخل کوره قرار دارد ایجاد می شود و حرارت حاصله از طریق تشعشع به شارژ انتقال می یابد و عمل ذوب انجام می شود. کوره های قوس الکتریکی غیر مستقیم به انواع کوره های تک فاز و سه فاز تقسیم می شوند که کوره های تک فاز شامل موارد زیر می باشد:

گرم کردن مستقیم: قوس الکتریکی به طور مستقیم در میان شارژ برقرار می شود و حرارت حاصله باعث ذوب می گردد. در این روش ممکن است الکترود دوم خود شارژ باشد و قوس الکتریکی بین الکترود و شارژ برقرار شود و یا اینکه الکترود در بالای شارژ و یک الکترود در پایین شارژ منظور شود تا قوس بین دو الکترود برقرار شود. اصولا کوره قوس الکتریکی جریان مستقیم با الکترودهای مصرف شونده به کار برده می شود. یک قوس الکتریکی جریان مستقیم از یک کاتد گرافیتی به دست می آید منجر به انتقال حرارت کافی از حرارت تولید شده توسط قوس به طرف آند می گردد.

در اینجا آند شارژ کوره می باشد. مهمترین مکانیزم انتقال حرارت به صورت جابجایی می باشد که مستقیما به طرف آند جریان می یابد. قوس الکتریکی جریان مستقیم دارای پایداری و انتقال حرارت بهتری نسبت به قوس جریان متناوب می باشد و لذا در فرایندهای متالوژیکی به کار گرفته می شود. در مقایسه با مشعل های پلاسما همراه با الکترودهای فلزی خنک شونده با آب، الکترود گرافیتی قادر به عمل در قدرت بالاتر و جریان بیشتری می باشد. بنابراین از ترکیب منابع جریان مستقیم و الکترودهای گرافیتی شرایط قابل انعطاف تر و موفقیت آمیزتر برای عملیات متالوژیکی به دست می آید.

کوره قوس الکتریک چیست؟

یکی از روش های تولید فولاد استفاده از کوره های قوس الکتریکی است. کوره های قوس الکتریکی دارای مصرف انرژی بالایی هستند.

کوره قوس الکتریکی دارای چه ویژگی هایی است؟

یکی از علل رشد سریع تولید فولاد در کوره های قوس الکتریکی این است که در این کوره ها انرژی الکتریکی با بازده خوب می تواند به حرارت تبدیل شود. به این ترتیب می توان در یک کوره کوچک به قابلیت ذوب بالا دست یافت.

روش های تولید حرارتی الکتریکی چند نوع دارد؟

کوره های مقاومتی، گرم کردن غیر مستقیم، گرم کردن مستقیم، گرم کردن القایی، کوره های القایی فرکانس پایین، فرکانس متوسط و بالا