زنگ زدگی میلگردهای خریداری شده توسط مشتریان یکی از مشکلاتی است که به شدت آن ها را درگیر گرده و سبب نارضایتی آن ها از خرید خواهد شد. شاهد هستیم که برخی از میلگردهای خریداری شده از برخی از تولیدی ها؛ به محض تماس با اولین رطوبت به شدت واکنش نشان داده و زنگ می زند؛ در صورتی که محصول برخی دیگر از شرکت های هم ردیف آن، در مواجه با این مسئله، حتی تا ماهها واکنش نشان نداده و تقریبا کیفیت خود را تا حد زیادی حفظ می کند. البته بهترین محصولی که در این خصوص به صورت تجربی دیدیم؛ میلگرد ذوب آهن اصفهان بوده؛ که بعد از حدود 6 ماه دپو در انبار با کمترین تغییر شکل هنوز در برابر زنگ زدگی مقاومت می کند؛ اما چون روش تولید آن با بقیه تولیدکنندگان فرق دارد قصد مقایسه آن را نداریم؛ هدف ما پاسخ به این سوال است که:

به گفته گزارشگر فولاد توليد فولاد در جامعه صنعتى ايران همواره با پستى و بلندى هايى روبرو بوده است كه عدم رعايت بسيارى از قوانين متالورژيكى و مكانيكى بروز اشكالاتى را در هر رشته از توليد فولاد پيش مى آورد كه يكى از آن ها دقيقاً همين اشکال زنگ زدگی میلگرد است.

چرا مثلاً ميلگرد میانه يا میلگرد ذوب آهن اصفهان و … در معرض رطوبت ديرتر زنگ می زند ولى ميلگرد شركت ايكس زودتر زنگ مى زند.

هر يك از مقاطع فولادى كه طى پروسه نورد توليد مى شوند از لحظه اى كه از كوره نورد خارج مى شوند تا انتهاى پروسه يك تعداد ريداكشن بر روى مقطع شمش فولادى اعمال مى شود تا نهايتاً تبديل به مقطع فولادى مى شود.

مثلاً شما اگر مي خواهيد از شمش ١٥٠ ميلگرد ٨ توليد كنيد بايد ١٩ ريداكشن اعمال شود كه در نهايت ١٩ پاس را به وجود آورده و در نهايت ميلگرد سايز ٨ توليد شود. هر كدام از ريداكشن ها بايد زير ٢٥٪ باشد و به زير ٢٠٪ ميل كند تا محصول با كيفيت توليد شود.

ولى متاسفانه در برخى از شركت هاى خصوصى دوستان به دليل عدم اشراف به اين موضوع تعداد ريداكشن را كاهش داده و درصد آن را حتى تا بالاى ٣٠٪ افزايش مى دهند تا به جاى اين كه به فرض با ١٩ پاس ميلگرد توليد كنند آن محصول را با تعداد پاس هاى كمتر و كم هزينه تر توليد كنند. مثلاً با ١٧ يا ١٥ پاس.

انتقال یک تجربه کاملا شهودی در خصوص مقاومت در برابر زرد شدگی میلگرد کارخانجات مختلف

به نظر می رسد میلگرد آجدار تولید شده به روش آلیاژی سازی شده ( U ) به نسبت میلگرد آجداری که به روش ترمکس ( خنک کاری ) ( T ) تولید شده؛ در طول زمان و در مواجه با بارش ها و فرسایش هوای مرطوب؛ در برابر زنگ زدگی و زرد شدگی از مقاومت بیشتری برخوردار هستند. حسب تجربه در تخلیه میلگرد آجدار مبادی مختلف در انبار، مشاهده شد که طی دو سال، میلگرد آجدار تولیدی فولاد آلیاژی یزد و ذوب آهن اصفهان که اتفاقا روی هر دو محصول CU حک شده است؛ به نسبت با ظاهری خیلی بهتر و زنگ زدگی کمتر از سایر میلگردهای تولید شده با نشان تجاری CT مانده اند.

در ادامه، تحقیقات ما نشان داد که ظاهرا در روش تولیدی آلیاژی سازی شده ( معمولا برای نوع A3 این روش تولیدی حروف CU در کنار آرم تجاری کارخانه روی محصول ثبت شده )؛ میلگرد تولیدی در برابر زنگ زدگی یا خوردگی به مراتب مقاوم تر از میلگرد آجدار تولیدی به روش ترمکس ( خنک کاری ) ( برای محصول A3 تولید شده به این روش حک شده روی کالا معمولا CT ) دیده شده است.

البته تاکید می شود که در هر دو روش تولید متداول “خنک کاری” و “آلیاژی سازی” شده ؛ میلگرد آجدار مطابق با استاندارد ISNO 3132 ملی ایران؛ هیچ مشکلی در مصرف این دو در بازار داخلی نیست و هر دو تایید شده هستند؛ تفاوت تنها در رنگ ظاهر و ماندگاری در انبار دیده می شود.

در میان محصول کارخانجات با روش خنک کاری هم دیده شده که مقاومت انها در برابر زردشدگی متفاوت است. همچنین در میان میلگرد آجدار تولیدی کارخانجات مختلفی که به روش خنک کاری ( T ) تولید می شوند نیز تجربه نشان داده که برخی سریع تر و برخی دیرتر در مواجه با زردشدگی متاثر از رطوبت هوا واکنش نشان می دهند؛ حتی در خصوص این موضوع بحثی هم راه اندازی شد که در آخر به نتیجه مشخصی نرسید چرا که هیچ کدام از کارخانجات به طور دقیق حاضر به شفاف سازی در خصوص علت این موضوع نشدند.

به عنوان مثال یک تجربه کاملا شهودی، محصول تولیدی فولاد خراسان و قیمت میلگرد میانه امروز در این گروه از محصولات تولیدی به روش ترمکس یا “خنک کاری شده” در مواجه با مقاومت در برابر زردشدگی متاثر از رطوبت هوا در شرایط عادی را به نسبت مطلوب دیدیم.

حال ببينيم از نقطه نظر مكانيكى و متالورژيكى زمانى كه شما تعداد پاس ها را كم مى كنيد چه اتفاقى مى افتد.

از اين پس شمش و آپستهاى بعد از آن را فلز خطاب می كنيم.

فلز دو نوع انرژى مى گيرد. يكى انرژى است كه از كوره و در حين پيش گرم مى گيرد و دوم انرژى است كه فلز در حين اعمال ريداكشن و كاهش سطح مقطع از خود آزاد مى كند.

اگر انرژى كه كوره به فلز داده است بزرگ تر از انرژى باشد كه فلز در حين اعمال ريداكشن از خود آزاد مى كند هيچ مشكلى وجود ندارد و سطح فلز صلب بوده و اكسيژن هوا تنها با سطح فلز در تماس است و توليد اكسيد مى نمايد كه آن هم با فشار بالاى آب از روى آن زدوده شده و تا پاس بعدى كه دوباره جهت اعمال ريداكشن و تكرار عمليات فوق ادامه مى يابد تا در نهايت در فينيشينگ اين مقدار به حداقل خود مى رسد ولى فلز كاملاً صلب است و كليه اكسيدهاى آن زدوده شده است.

در اين حالت اگر دقت كنيد سطح فلز به صورت كاملاً صيقلى است اگر غلطك هاى فينيشينگ اشكال خاصى نداشته باشند.

اگر انرژى كه كوره به فلز مى دهد كوچكتر از انرژى باشد كه فلز در حين اعمال ريداكشن از خود آزاد مى كند انرژى درونى فلز افزايش يافته و اتم هاى فلز از هم تا حدى فاصله مى گيرند و در سطح فلز ايجاد تخلخل مى كنند كه اين تخلخل بسيار ريز بوده و با چشم ديده نمى شوند ولى وجود دارند. در حين نورد اين تخلخل ها با اكسيژن هوا تركيب شده و ايجاد اكسيد مى نمايند و به دليل گود بودن تخلخل ها در اشل ميكرون و نانو قابليت زدودن آن ها با آب وجود ندارد. وقتى فلز توليد شد شما يك فلز زيباى شكيل مى بينيد به رنگ مشكى كه حتى تست ريپورت را هم پاسخ مى دهد. اما هنوز در سطح آن اكسيد به صورت ذرات ميكرو و نانو باقى مانده است.

حال وقتى دو فلز مورد نظر را در معرض رطوبت قرار مى دهيد سطح فلز با كيفيت به دليل اين كه خود فولاد بايد با اكسيژن تركيب شود و ميل تركيبى آن با اكسيژن نسبت به ميل تركيبى اكسيد آهن با اكسيژن كمتر است اول اكسيد آهن يعنى سطح فلز دوم بى كيفيت با اكسيژن تركيب مى شود و تبديل به هماتيت مى شود.

اكسيد روى فلز مگنتيت است كه با گرفتن اكسيژن تبديل به هماتيت مى شود و با جذب رطوبت بيشتر ٣ مول آب به آن اضافه شده و تبديل به ليمونيت مى شود.

رنگ مگنتيت خاكسترى و به رنگ ميلگرد است ، رنگ هماتيت قرمز قهوه اى و رنگ ليمونيت زرد است.

ميلگردهاى معروف زرد چينى از اين دسته ميلگردها هستند.

2Fe3O4+O—-> 3Fe2O3

Fe3O4 مگنتيت

Fe2O3 هماتيت

Fe2O3.3H2O ليمونيت

در مورد زنگ زدگی سطحی میلگردها و عدم زنگ زدگی میلگرد ذوب آهن علت در تفاوت فرایند تولید می باشد که هم اکنون بسیاری از تولید کنندگان در سطح کشور از روش ترمکس ( کربن معادل کمتر و افزایش استحکام به وسیله عملیات حرارتی کوینچ و تمپر) استفاده می نمایند که محصولات تولید شده در این روش دارای استحکام بالا و همزمان شکل پذیری بالا بوده و در سطح محصول مستعد ایجاد لایه اکسید می باشند.

اما شرکت ذوب آهن به علت عدم دارا بودن فرایند ترمکس برای افزایش استحکام از افزایش کربن و منگنز استفاده می کند که این نوع محصولات علی رغم مقاومت بیشتر به تشکیل لایه اکسید در سطح دارای شکل پذیری کمتری می باشند. نکته آخر این که استانداردهای تولید میلگرد و همچنین استاندارد ACI 318 حساسیتی زیادی روی مبحث زنگ زدگی نداشته و مقدار آن را تا جایی که باعث کاهش سطح مقطع میلگرد نگردد مجاز می دانند.

در این چند سال گذشته با توجه به رکود در واحدهای ریخته گری شاهد به وجود آمدن شرکت هایی شدیم که شمش بی کیفیت را با کوره القایی و بدون انجام عملیات متالورژی ثانویه تولید و در کارگاههای به اصطلاح زیرپله ای آن ها به محصول حساسی مثل میلگرد آجدار تبدیل می کنند. این مساله کار را برای شرکت های بزرگ سخت کرده است ولی امید است با طرح هایی که در آینده نزدیک عملیاتی می شود مشتریان بتوانند میلگرد با کیفیت را از میلگرد بی کیفیت تشخیص دهند.

همچنین کیفت سطح میلگرد به آنالیز و به کیفیت ذاتی فولاد خیلی ارتباط ندارد بلکه به دمای پاس نهایی نورد و نوع اکسید تشکیل شده در سطح میلگرد بستگی دارد. همان طور که می دانید در فرآیند ترمکس میلگرد داغ در آب قرار داده شده که باعت شکسته شدن پوسته اکسیدی و به عبارتی لخت شدن سطح میلگرد و مستعد زنگ زدگی می گردد. هرچند که از نظر خوردگی اکسید آهن اکسید فعالی برای جلوگیری از خوردگی نیست ولی بی تاثير هم نیست. این موضوع بیشتر جنبه روانی برای خریدار داشته و بحث ظاهر محصول است.

سیستم آبرسانی در طول تولید نیز مزید بر علت است به این صورت که سیستم آبرسانی باید به دو صورت مدار بسته و مدار باز مجزا از هم باشد، یکی جهت خنک کردن تجهیزات تولید و دیگری خطوط نورد.

در کارخانه ای که سیستم آبرسانی جدا از هم باشد، میلگرد تولیدی زودتر زنگ خواهد زد به دلیل تصفیه ای و جداسازی روغن و چربی ناشی از روانکاری ماشین آلات که اکثر کارخانجات بخش خصوصی رعایت می کنند و در صورتی که سیستم آبرسانی جدا از هم نباشند چربی و روغن ناشی از روانکاری با توجه به توضیحات ذکر شده بر روی سطح میلگرد باقی خواهد ماند و دیرتر زنگ می زند.

نکته دیگر اینکه شمش هایی که مورد استفاده قرار میگیرند دارای آنالیز شیمیایی می باشند که بیشتر پنج عنصر کربن . سیلیس منگنز و دو عنصر مخرب فسفر وگوگرد مورد توجه می باشد. در کنار آن دو عنصر قلع و روی را هم نباید نادیده گرفت که از قراضه هایی که به شکل پرس حلب هستن وارد شمش می شود. اگه این دو عنصر در حد کمتر از 05. درصد وزنی باشند خوب است و از زنگ زدگی جلوگیری می کند. اگر زیاد باشد خطرناک بوده و منجر به شکسته شدن می شود عمدتا به عنوان کربن معادل حساب می شوند. عنصر کروم هم باعث جلوگیری از زنگ زدگی شده که از قراضه های استیل وارد ذوب می شود و اگر از حد مجاز خارج شود خطر شکسته شدن را دارد.

همچنین وجود هر گونه آلودگی در آب استفاده شده در ترمکس مثل روغن های ناشی از استفاده مشترک از آب خنک کاری غلتکها برای ترمکس نیز می تواند در موضوع مذکور موثر باشد.

بتن ماده مرکب ساختمانی است که اساسا از دو جزء اصلی تشکیل شده است. جزء اول که در واقع مرکب از آب و سیمان می باشد، شبکه اصلی را به صورت محیط چسباننده برای جزء دوم بتن، سنگدانه ها و پرکننده های معدنی ایجاد می کند.

بتن به تنهایی از مقاومت فشاری نسبتا خوبی برخوردار می باشد ولی در برابر تنش های کششی بسیار ضعیف است. برای جبران این نقض، از میلگرد فولادی به عنوان جزء سوم در ساخت بتن استفاده می کنند و آن را بتن مسلح می نامند. امروزه بتن مسلح قسمت اعظم سازه های موجود را تشکیل می دهد. عمر متوسط سازه های بتنی به طور متوسط پنجاه تا صد سال در نظر گرفته می شود.

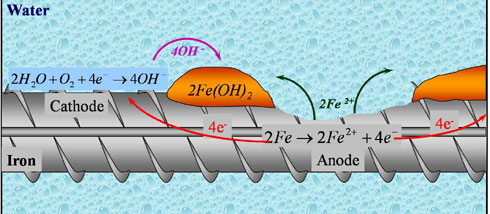

اما سازه هایی وجود دارند که خیلی زودتر از پنجاه سال تخریب می شوند و یا دچار آسیب های شدید می گردند. از مهمترین عوامل این کوتاهی عمر، خوردگی آرماتورهای بتن مسلح می باشد. بتن به طور معمول دارای محیط قلیایی است که سبب رویین شدن سطح آرماتورها می شود اما این لایه رویین روی سطح را عوامل مختلفی از جمله نفوذ کلر به درون بتن و رسیدن آن به سطح فلز از بین می برند و خوردگی فلز در بتن آغاز می شود.

خورده شدن آرماتورهای بتن از دو جهت امکان آسیب پذیری بتن مسلح را فراهم می آورد. اول اینکه استحکام مکانیکی آرماتورها را کاهش می دهد و دوم اینکه واکنش خوردگی آرماتورها همراه با تولید محصولاتی است که حجم بسیار زیادی نسبت به مواد اولیه واکنش یعنی آهن دارند. این افزایش حجم آرماتورها فشار زیادی در داخل بتن ایجاد می کند که در نهایت منجر به ایجاد ترک در بتن می شود.

مورد اول به خصوص برای بتن های مسلح با فولاد از پیش تنیده مهم است. مورد دوم در اکثر موارد نقش اصلی در تخریب سازه را ایفا می کند. یون کلرید از منابع مختلفی می تواند وارد بتن شده و موجب خوردگی آرماتورها شود. در یک تقسیم بندی کلی می توان این منابع را به دو گروه داخلی و خارجی دسته بندی کرد:

از جمله منابع خارجی آب دریا می باشد که حاوی کلرید بوده و برای سازه های دریایی ایجاد مشکل می کند. در ایران سازه های موجود در حاشیه خلیج فارس در معرض حمله یون کلرید از طریق آب دریا می باشند و اخیرا سازمان تحقیقات مسکن تحقیقاتی را در این رابطه انجام داده است.

از دیگر منابع خارجی کلرید نمک طعام مصرفی جهت ذوب کردن یخ ها روی سطح پل ها می باشد که در آمریکا و اروپا متداول است. منظور از منابع داخلی، کلرید موجود در اجزا به هنگام اختلاط مواد اولیه بتن می باشد. برای مثال شن و ماسه مصرفی در بتن به هنگام ساخت بتن ممکن است آلوده به نمک کلرور سدیم بوده باشند و پس از مدتی که بتن ساخته شد، کلریدها خود را به سطح آرماتورها برسانند و خوردگی آن ها را آغاز کنند.

گاهی هنگام ساخت بتن برای تسریع گیرش آن از کلرور کلسیم استفاده می شود که این خود می تواند یک منبع داخلی یون کلرید باشد.

پارامترهای زیادی در خوردگی آرماتورهای بتن توسط یون کلرید وجود دارد. از آن جمله نسبت یون های هیدروکسید به یون های کلرید در مجاورت آرماتورها، هاش محلول درون حفره های بتن، میزان کلرید درون بتن، کیفیت بتن، ترکیب سیمان، ترکیب مواد افزودنی به بتن، پتانسیل خود آرماتورها، واکنش های آندی و کاتدی آرماتورها و … می باشند.

تغییر کوچکی در ترکیب شیمیایی فولاد در رفتار آن در برابر خوردگی اثر دارد. فولاد با محتوای سیلیکون پایین، مقاومت بیشتری در برابر خوردگی دارد. همچنین فولاد ضد زنگ از فولاد با کربن متوسط در برابر خوردگی مقاوم تر است. آرماتورها در بتن دو نوع هستند:

آرماتورهای معمولی، فولادهایی با کربن کم تا متوسط هستند و استحکام نسبتا کمی دارند. در ضمن روی آن ها عملیات حرارتی انجام نشده است. این نوع فولادها معمولا در معرض خوردگی تنشی قرار ندارند. ولی فولادهایی که در آرماتورهای از پیش تنیده به کار می روند در معرض این نوع خوردگی هستند و معمولا آن ها را از جنس فولاد با استحکام بیشتر انتخاب می کنند.

سازه های بتن آرمه زیادی در دنیا به دلیل ورود نمک های کلروری به داخل آن ها دچار خوردگی میلگردها و در نتیجه خرابی خود بتن می گردند. اصولا در صورت مجاورت سازه بتن آرمه با این گونه مواد یکی از روش روش های موثر در متوقف نمودن خوردگی فولاد، حفاظت کاتدی است. حفاظت کاتدی به دو صورت :

امکان پذیر است که در روش دوم به این فلز ثانویه اصطلاحا آند قربانی شونده گفته می شود.

روش اول سابقه تاریخی بیشتری داشته و تحقیقات زیادی بر روی آن انجام پذیرفته است.

نوع شرایطی که در بتن در معرض آن ها قرار می گیرد در آغاز و افزایش روند خوردگی موثر است. از اهم این شرایط رطوبت و درجه حرارت می باشد. مثلا در نواحی گرم و خشک، تابش خورشید موجب تبخیر شدید آب از سطح بتن و گیرش سریع آن می شود. شدت تبخیر و سرعت گیرش منجر به عمل آوردن ضعیف بتن و ایجاد ترک های سطحی در آن و در نتیجه تشدید نفوذ عوامل مهاجمی مانند یون کلر تا سطح آرماتورها می شود و یا در اثر تر و خشک شدن سطح بتن با آب آلوده به کلر، کلرورها در سطح آن جمع می شوند. در ابتدا بتن مقدار زیادی آب کلردار را از طریق مکش موئینه به داخل می مکد و در زمان خشک شدن آب تبخیر شده و کلرورها در داخل بتن باقی می مانند.

رطوبت بتن نیز از عوامل مهمی است که از جنبه های فیزیکی و مکانیکی بر پایایی بتن اثر می گذارد. تقریبا تمام عوامل مخرب برای ورود در فعل و انفعالات تخریبی به آب احتیاج دارند. وجود آب در خلل و فرج بتن خود عاملی برای شکل گیری فعل و انفعالات شیمیایی مخرب است. بتن سعی دارد به لحاظ میزان رطوبت با محیط اطراف خود به تعادل برسد. اما حصول این تعادل به کندی صورت می گیرد به این جهت تغییرات روزانه رطوبت بتن قابل ملاحظه نمی باشد.

به هنگام رویارویی با آب مثلا در ناحیه ترشحات آب دریا و یا به هنگام بارندگی جسم بتن به سرعت خیس می شود. لیکن خشک شدن آن به کندی صورت می گیرد و در نتیجه امکان انجام فعل و انفعالات شیمیایی را فراهم می سازد.

مهمترین مساله کیفیت بتن در ارتباط با خوردگی، نفوذپذیری بتن نسبت به انتشار آب، کلرورها، اکسیژن و دی اکسید کربن است. نفوذپذیری سهولت حرکت مایعات و گازها در داخل بتن است. برای بتن ساخته شده از سنگدانه های با وزن معمولی نفوذپذیری تحت اثر تخلخل خمیر سیمان قرار دارد. اما چون توزیع اندازه حفره ها هم عامل موثری است بنابراین نمی توان آن رابه صورت رابطه ساده ای بیان نمود.

در خمیر سیمان سخت شده به دلیل وجود حفره های موئینه بزرگ تر و به دلیل اینکه نفوذپذیری معمولا تابعی از تخلخل موئینه است نفوذپذیری بیشتری می باشد. از آنجا که تخلخل موئینه تحت تاثیر نسبت آب به سیمان و درجه هیدارتاسیون قرار دارد، نفوذپذیری خمیر سیمان نیز به این عوامل وابسته است.

از عوامل موثر در آغاز پیشروی روند خوردگی فولاد در بتن ترک های ایجاد شده در آن است. ترک های موجود در سطح بتن علاوه در آنکه نفوذ هوا، املاح و سایر ناخالصی های محیط به داخل آن را امکان پذیر می سازد، باعث غیر یکنواختی بتن نیز می گردد. هرگاه تنش ایجاد شده در بتن بیش از کرنش نهایی قابل تحمل بتن باشد، بتن ترک می خورد.

اصولا خوردگی از محل ترک های موجود در بتن شروع شده و هرچه محیط خورنده تر بوده و عرض ترک ها بیشتر باشد، خوردگی زودتر شروع می شود و با سرعت بیشتری پیش می رود. سرعت خوردگی همچنین به سطح مقطع میلگردها و رفتار فلز در مقابل خوردگی بستگی دارد. خوردگی آرماتورها در محل ترک های بتن از نقطه فعال شده موضعی در اثر ضعیف شدن اتصال فولاد به بتن و از بین رفتن پایداری لایه های محافظ شروع می شود.

به هر حال ترک خوردگی در بتن باعث غیر یکنواختی آن می شود. اختلاف پتانسیل موجود بین نواحی مجاور در روی سطح آرماتورها که در محل ترک فعال است سبب فعالیت پیل های میکروسکوپی گالوانیکی می شود که مقدار فعالیت آن به قابلیت هدایت الکتریکی بتن یعنی در درجه اول به میزان رطوبت آن بستگی دارد.

آیین نامه ها و دستورالعمل های فنی کشورهای مختلف حدود مختلفی را برای عرض ترک ها مورد مطالعه قرار داده اند. مقررات کشور آلمان ترک های با عرض بیش از 0.1 میلی متر را برای خوردگی میلگرد بسیار مهم تر می داند. آیین نامه آمریکا عرض ترک را در قسمت های داخلی به 0.4 میلی متر و در قسمت های خارجی به 0.33 میلی متر محدود می کند.