برش پلاسما چیست و چه کاربردی دارد؟

دسترسی سریع به محتوای این مطلب

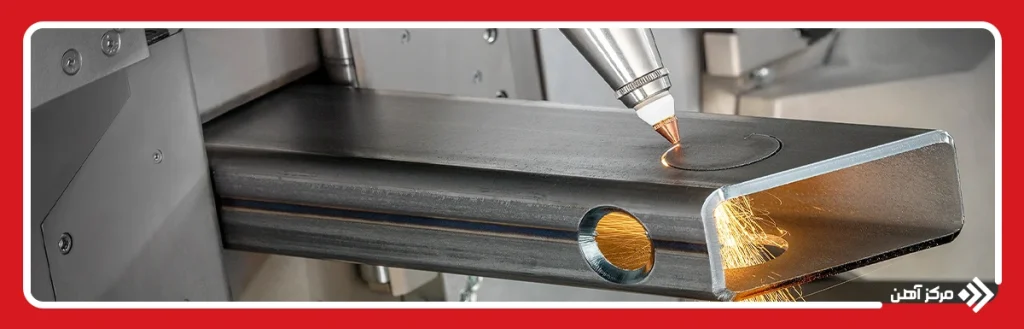

برش پلاسما یکی از روش های پیشرفته و پرکاربرد در صنعت فلزکاری است که برای ایجاد برش های دقیق و تمیز در انواع فلزات استفاده می شود. این فناوری با استفاده از گازهای پلاسما و جریانی از هوای فشرده، فرآیند برشکاری را انجام می دهد. برش پلاسما به دلیل دقت بالا، سرعت زیاد و هزینه مناسب، به یکی از محبوب ترین روش های برشکاری ورق تبدیل شده است. برشکاری پلاسما به عنوان یکی از فناوریهای مدرن در صنایع فلزی، جایگاه ویژهای پیدا کرده است. این روش با استفاده از دستگاه برش پلاسما، امکان ایجاد برشهای سریع، دقیق و مقرون به صرفه را در فلزات مختلف فراهم می سازد.

برش پلاسما علاوه بر سرعت بالا، در مقایسه با روش های سنتی و حتی در بررسی تفاوت برش لیزر و پلاسما، مزایای قابل توجهی همچون انعطاف پذیری در ضخامت و نوع فلزات دارد. به همین دلیل امروزه برشکاری پلاسما نه تنها در صنایع سنگین بلکه در کارگاههای کوچک نیز به طور گسترده مورد استفاده قرار می گیرد. این ویژگی ها باعث شده است که برشکاری پلاسما به یکی از پرکاربردترین روش های برش فلزات تبدیل شود. در این مقاله با مفهوم برش پلاسما، نحوه عملکرد و انواع فرآیندهای آن آشنا می شوید. همچنین کاربردها، مزایا، معایب و تفاوت برش لیزر و پلاسما را بررسی خواهیم کرد.

برش پلاسما چیست؟

برش پلاسما یک روش پیشرفته برای بریدن انواع فلزات رسانا مانند فولاد، آلومینیوم و مس است. این روش از خاصیت رسانایی الکتریکی فلزات استفاده می کند و با ایجاد قوس الکتریکی و تبدیل گاز به پلاسما، فلزات را با دقت و سرعت بالا برش می دهد. این سبک از برش، به دلیل کارایی بالا، هزینه مناسب و کیفیت برش، در صنایع مختلف از جمله خودروسازی، ساخت و ساز و تولید تجهیزات صنعتی کاربردهای زیادی دارد.

وقتی صحبت از اینکه برش پلاسما چیست به میان می آید، در واقع منظور روشی نوین برای بریدن فلزات رسانا با استفاده از حرارت بسیار بالای گاز یونیزه شده یا همان پلاسما است. بسیاری از افراد ابتدا می پرسند پلاسما چیست و چه کاربردی دارد؛ پلاسما در حقیقت حالت چهارم ماده است که در فرآیند برشکاری به صورت یک قوس پرانرژی عمل کرده و فلزات را به راحتی ذوب و جدا می کند. در سال های اخیر، به دلیل سادگی و کارایی بالا، حتی امکان تبدیل دستگاه جوش به برش پلاسما نیز فراهم شده است تا کارگاه های کوچک بتوانند از این فناوری استفاده کنند.

دستگاه برش پلاسما چیست؟ این دستگاه ابزاری است که با استفاده از جریان برق و گاز فشرده، قوس پلاسما ایجاد کرده و عملیات پلاسما برش فلزات را انجام می دهد. از مدل های صنعتی بزرگ گرفته تا برش پلاسما دستی برای مصارف سبک تر، این فناوری در دسته های مختلف تولید می شود. به همین دلیل، پلاسما برش امروزه یکی از پرکاربردترین و محبوب ترین روش ها برای ایجاد برش دقیق در فلزات به شمار می رود؛ البته انتخاب نوع فلز و کیفیت برش، همواره با توجه به کاربرد و همچنین قیمت آهن در بازار انجام می گیرد.

فرایند قوس برش پلاسما

عملکرد برش پلاسما بر اساس ایجاد یک قوس الکتریکی قوی بین الکترود و فلز انجام می شود. این قوس باعث گرم شدن گاز و تبدیل آن به پلاسما می شود. پلاسمای تولید شده دمایی بسیار بالا ایجاد می کند که فلز را در نقطه برش ذوب می کند. سپس جریان هوای فشرده یا گازهای دیگر، مواد ذوب شده را از محل برش جدا می کند. این فرایند باعث ایجاد برش هایی دقیق و تمیز می شود؛ علاوه بر این، در بسیاری از کارگاه ها تبدیل دستگاه جوش به برش پلاسما دستی به عنوان یک راه حل اقتصادی برای استفاده چند منظوره از یک دستگاه انجام می شود.

درک اینکه دقیقاً برش پلاسما چیست نیازمند آشنایی با مکانیزم اصلی آن یعنی قوس برش پلاسما است. در این فرآیند، دستگاه قوس الکتریکی قوی انرژی لازم را برای یونیزه کردن گاز فراهم می کند تا حالت پلاسما شکل گیرد. این پلاسما با دمای بسیار بالا، امکان برش پلاسما فلزات مختلف مانند فولاد، آلومینیوم و استیل را فراهم می سازد. ویژگی مهم این روش آن است که برش ها بسیار سریع و تمیز انجام می شوند و نیاز به عملیات تکمیلی کمتری دارند. استفاده از این فناوری در صنایع مختلف موجب صرفه جویی در زمان و هزینه شده و کارایی خطوط تولید را افزایش می دهد. همچنین انتخاب نوع فلز و ضخامت آن می تواند بر کیفیت برش تأثیر بگذارد؛ به همین دلیل در بسیاری از پروژه ها تصمیم گیری بر اساس کاربرد و قیمت انواع ورق صورت می گیرد.

اجزا دستگاه برش پلاسما

برای درک بهتر اینکه برش پلاسما چیست، لازم است اجزای اصلی این دستگاه را بشناسیم. در حقیقت، هر بخش از دستگاه نقش ویژه ای در فرآیند برشکاری پلاسما دارد تا خروجی نهایی تمیز، دقیق و مقرون به صرفه باشد. منبع تغذیه، قلب سیستم محسوب می شود و وظیفه ایجاد جریان برای برش قوس پلاسما را بر عهده دارد. کمپرسور هوا با تولید فشار مناسب، علاوه بر ذوب کردن فلز، مواد مذاب را از سطح کار پاکسازی می کند. نازل دستگاه باعث هدایت متمرکز جریان پلاسما می شود و کیفیت نهایی برش را تعیین می کند. همچنین تورچ به عنوان دست اصلی دستگاه، انرژی قوس و پلاسما را روی فلز متمرکز می سازد. امروزه از این فناوری برای برش فلزات با پلاسما در ضخامت های مختلف، حتی در پروژه های کوچک نظیر برش با پلاسما دستی یا صنایع بزرگ تر مانند برش لوله با پلاسما استفاده می شود. بنابراین شناخت اجزای دستگاه اهمیت ویژه ای در انتخاب روش مناسب برش به روش پلاسما دارد.

جدول اجزای دستگاه برش پلاسما

| جزء دستگاه | وظیفه اصلی |

|---|---|

| منبع تغذیه | تولید جریان برق برای ایجاد قوس و تبدیل گاز به پلاسما |

| کمپرسور هوا | تولید هوای فشرده برای ذوب فلز و خارج کردن مواد مذاب |

| نازل | هدایت پلاسما به سطح فلز و ایجاد برش تمیز و دقیق |

| تورچ پلاسما | ایجاد قوس الکتریکی و تمرکز جریان پلاسما روی فلزات مختلف |

گاز مورد استفاده در فرایند برش پلاسما

انتخاب نوع گاز در برشکاری پلاسما نقش اساسی در کیفیت، سرعت و هزینه نهایی دارد. هر گاز ویژگی خاص خود را دارد و بر اساس نوع فلز، ضخامت و نوع دستگاه انتخاب می شود. به طور مثال در روش های پیشرفته مانند برش پلاسما سی ان سی یا برش پلاسما سه فاز از ترکیب چند گاز برای افزایش دقت و کاهش پاشش استفاده می شود. در حالی که در پروژه های عمومی و کارگاهی، استفاده از هوای فشرده به دلیل قیمت پایین تر بسیار رایج است. همچنین مقایسه و تفاوت برش پلاسما و هواگاز نشان می دهد که پلاسما سرعت و کیفیت بالاتری دارد، در حالی که هواگاز برای فلزات ضخیم تر کاربرد بیشتری دارد. استفاده درست از گازها باعث می شود خدمات برش پلاسما با کیفیت و هزینه مناسب ارائه شود و امکان برش تمیز در پروژه های کوچک و صنعتی فراهم گردد. در نهایت، شناخت نوع گاز، بخشی مهم از درک کاربردهای مختلف برش هواگاز پلاسما محسوب می شود.

جدول گازهای مورد استفاده در برش پلاسما

| نوع گاز | کاربرد اصلی |

|---|---|

| هوای فشرده | مناسب برای برش عمومی، کم هزینه و رایج در کارگاه ها |

| نیتروژن | بهینه برای فلزات غیرآهنی مثل آلومینیوم و مس |

| آرگون | انتخابی عالی برای فلزات حساس و نیازمند دقت بالا |

| اکسیژن | مناسب برای فولادهای کربنی و افزایش کیفیت سطح برش |

انواع فرآیند برش پلاسما

برای پاسخ به این پرسش که برش پلاسما چیست؟ باید بدانیم این فناوری تنها یک روش ثابت ندارد، بلکه بسته به نوع فلز، ضخامت و سطح دقت مورد نیاز در چندین فرآیند مختلف انجام می شود. در واقع، برشکاری پلاسما می تواند به صورت ساده یا پیشرفته اجرا شود؛ از برش پلاسما تک فاز برای کارگاه های کوچک گرفته تا سیستم های صنعتی و CNC برای صنایع بزرگ. انتخاب فرآیند مناسب علاوه بر افزایش کیفیت، به مدیریت هزینه ها نیز کمک می کند، چرا که قیمت دستگاه برش پلاسما تک فاز نسبت به مدل های صنعتی بسیار کمتر است و برای مصارف سبک گزینه ای اقتصادی محسوب می شود. از سوی دیگر، توجه به برش پلاسما قیمت و امکانات دستگاه، در تصمیم گیری برای خرید بسیار مهم است. بنابراین، آشنایی با انواع روش ها دید جامعی به ما می دهد و درک بهتری از اینکه واقعاً برش پلاسما چیست و چه کاربردهایی دارد، فراهم می سازد. در ادامه انواع فرآیند برش پلاسما را توضیح می دهیم:

گاز دوگانه (Dual gas)

در این روش، دو نوع گاز مختلف به طور همزمان در سیستم استفاده می شوند؛ این گازها معمولا هوا و یک گاز دیگر مانند نیتروژن یا اکسیژن هستند. استفاده از دو گاز باعث افزایش کیفیت برش و کنترل بهتر روی فلزات مختلف می شود. این روش برای استفاده در انواع دستگاه برش پلاسما کاربرد دارد.

تزریق آب (Water injection)

در این فرآیند، آب به جریان پلاسما تزریق می شود تا دمای قوس الکتریکی کم شود و از آسیب به سطح فلز جلوگیری شود. این روش برای برش فلزات با ضخامت بالا به کار می رود و برش تمیزتر و دقیق تری ایجاد می کند.

پلاسما زیر آب (Water shroud)

در این روش، پلاسما، تحت سطح آب قرار می گیرد و آب به عنوان یک محافظ برای جلوگیری از آلودگی و کنترل دما عمل می کند. این فرآیند به ویژه در برش فلزات با ضخامت بالا مورد استفاده قرار می گیرد و همچنین از آسیب به محیط اطراف جلوگیری می کند. در بسیاری از مواقع، این فرایند در برش پلاسما cnc برای انجام برش های پیچیده استفاده می شود.

پلاسمای هوا (Air plasma)

در این فرایند، از هوای فشرده برای ایجاد پلاسما استفاده می شود. این روش یکی از ساده ترین و پرکاربردترین روش ها برای برش فلزات با ضخامت متوسط است. پلاسمای هوا هزینه کمتری دارد و می تواند برای برش انواع ورق با دقت مناسب استفاده شود.

پلاسما با توان بالا (High tolerance plasma)

این فرایند برای برش فلزات با دقت و کیفیت بسیار بالا به کار می رود. معمولا در صنایعی که نیاز به برش های دقیق و تمیز دارند، مانند صنایع الکترونیک و خودروسازی، از این روش استفاده می شود.

برش فلزات با پلاسما

فناوری برشکاری پلاسما این امکان را فراهم می کند که طیف وسیعی از فلزات رسانا با ضخامت ها و ویژگی های متفاوت به طور دقیق برش داده شوند. بسته به نوع فلز، رفتار حرارتی و کیفیت نهایی برش متفاوت است. در واقع، برش با پلاسما انعطاف پذیری بالایی دارد و می تواند برای فلزات پر مصرفی همچون آهن، فولاد، آلومینیوم، مس و استیل ضد زنگ به کار رود. در ادامه، ویژگی های برش هر یک از این فلزات را بررسی می کنیم تا درک بهتری از عملکرد این روش در صنایع مختلف داشته باشیم. به طور کلی، هر فلز در فرآیند پلاسما واکنش خاصی نشان می دهد و نیازمند تنظیمات متفاوتی در فشار گاز، شدت جریان و نوع نازل است. همین تفاوت ها موجب شده است که اپراتورها برای دستیابی به بهترین کیفیت، تجربه و دانش کافی در انتخاب پارامترهای برش داشته باشند. در نهایت، شناخت ویژگی های هر فلز و به کارگیری صحیح تجهیزات، کلید اصلی موفقیت در برشکاری پلاسما محسوب می شود.

برش آهن با پلاسما

آهن یکی از فلزاتی است که به راحتی با پلاسما قابل برش است. این فلز معمولا در صنایع ساختمانی، خودروسازی و ماشین آلات استفاده می شود. برش پلاسما برای آهن بسیار کارآمد است؛ زیرا، این فلز به خوبی هدایت الکتریسیته می کند و می توان آن را با دقت بالا برش داد. علاوه بر این، سرعت بالای برشکاری پلاسما در آهن باعث افزایش راندمان تولید می شود. همین ویژگی ها موجب شده که برش با پلاسما یکی از روش های پرکاربرد برای قطعه سازی و ساخت سازه های آهنی باشد.

برش فولاد با پلاسما

فولاد به دلیل استحکام بالا و کاربرد گسترده در ساخت سازه ها، ماشین آلات و ابزارهای صنعتی، یکی از پرکاربردترین فلزات در فرآیند برش پلاسما است. این فلز هم به راحتی در ضخامت های مختلف قابل برش است. علاوه بر این، استفاده از برشکاری پلاسما در فولاد باعث کاهش نیاز به عملیات تکمیلی مانند سنگ زنی می شود. سرعت و دقت بالا در این روش موجب صرفه جویی در زمان تولید و افزایش کیفیت نهایی قطعات فولادی خواهد شد. همچنین امکان استفاده از دستگاه های CNC برای برشکاری پلاسما در فولاد، تولید انبوه و برش های پیچیده را بسیار آسان کرده است.

برش آلومینیوم با پلاسما

آلومینیوم یکی از فلزات سبک و مقاوم است که در صنایع هوافضا و خودروسازی بسیار استفاده می شود. برش پلاسما برای آلومینیوم با دقت بالا انجام می شود و این روش به دلیل سرعت و کیفیت بالا در در مواردی که نیاز به برش تمیز است، استفاده می شود. استفاده از برشکاری پلاسما در آلومینیوم باعث می شود لبه های برش صاف تر باشند و نیاز کمتری به پرداخت نهایی داشته باشند. همچنین این فرآیند امکان برش ورق های آلومینیومی در ضخامت های مختلف را فراهم کرده و برای تولید قطعات صنعتی و سازه های سبک بسیار کاربردی است. در نتیجه، برش با پلاسما روشی ایده آل برای صنایع وابسته به آلومینیوم محسوب می شود.

برش مس با پلاسما

مس به دلیل هدایت الکتریکی بالا یکی از فلزاتی است که به خوبی می تواند توسط پلاسما برش داده شود. این فلز در صنایع برق و الکترونیک کاربرد زیادی دارد و پلاسما به دلیل دمای بالای قوس الکتریکی می تواند به راحتی مس را برش دهد. استفاده از برشکاری پلاسما در مس باعث افزایش دقت و سرعت عملیات شده و امکان برش ورق های مسی با ضخامت های مختلف را فراهم می آورد. همچنین در پروژه هایی که نیاز به برش تمیز و بدون آسیب به خواص رسانایی فلز وجود دارد، برش با پلاسما یکی از بهترین انتخاب ها به شمار می رود.

برش استیل ضد زنگ با پلاسما

استیل ضد زنگ یکی دیگر از فلزاتی است که با پلاسما برش داده می شود. این فلز به دلیل مقاومت بالا در برابر خوردگی در صنایع مختلف از جمله غذایی، دارویی و شیمیایی کاربرد دارد. برش پلاسما در این نوع فلز به دلیل قدرت و دقت بالا مناسب است. استفاده از برشکاری پلاسما برای استیل ضد زنگ موجب ایجاد لبههای صاف و بدون تغییر رنگ شدید در محل برش می شود. همچنین این روش امکان برش ورق های ضخیم و نازک استیل را فراهم کرده و برای ساخت تجهیزات صنعتی و پزشکی بسیار پرکاربرد است. در نهایت، برش با پلاسما روشی مطمئن برای افزایش کیفیت و سرعت در فرآیندهای مرتبط با استیل ضد زنگ به شمار می رود.

کاربردهای برش پلاسما

فناوری برش پلاسما به دلیل سرعت، دقت و توانایی برش طیف گسترده ای از فلزات، در صنایع مختلف به طور گسترده به کار می رود. این روش هم در کارگاه های کوچک و هم در خطوط تولید صنعتی کاربرد دارد و بسته به نیاز، از مدل های دستی تا سیستم های پیشرفته مانند برش پلاسما سی ان سی و برش پلاسما سه فاز استفاده می شود. در واقع، برشکاری پلاسما نه تنها برای برش ورق ها، بلکه برای ساخت قطعات پیچیده، سازه های صنعتی و حتی طراحی های ظریف مورد استفاده قرار می گیرد. قابلیت برش پلاسما فلزات مختلف نظیر فولاد، آلومینیوم، مس و استیل ضد زنگ، این تکنولوژی را به ابزاری همه کاره در صنایع تبدیل کرده است.

برخی از کاربردهای مهم برش پلاسما:

- صنایع ساختمانی و سازههای فلزی

- خودروسازی و قطعهسازی

- صنایع هوافضا و کشتیسازی

- ساخت تجهیزات پزشکی و غذایی

- تولید قطعات دکوراتیو و هنری

مزایای برش پلاسما

فناوری برش پلاسما به دلیل ویژگی های منحصر به فرد خود توانسته جایگاه ویژه ای در صنایع مختلف پیدا کند. این روش با استفاده از قوس الکتریکی و گاز یونیزه شده، امکان برش دقیق و سریع فلزات را فراهم می آورد. در مقایسه با بسیاری از روش های سنتی، برشکاری پلاسما هم از نظر کیفیت و هم از نظر هزینه عملکرد بهتری دارد. علاوه بر این، تنوع در قابلیت برش انواع فلزات، باعث شده تا این تکنولوژی به گزینه ای پرکاربرد در صنایع سنگین و سبک تبدیل شود. همین مزایا سبب شده است که برش پلاسما نه تنها در تولیدات صنعتی، بلکه در کارگاه های کوچک نیز به طور گسترده مورد استفاده قرار گیرد. برخی از این مزایا عبارتند از:

- سرعت بالا: برش پلاسما نسبت به بسیاری از روش های دیگر سریع تر است، که این امر باعث کاهش زمان تولید و افزایش بهره وری می شود.

- دقت بالا: این روش توانایی ایجاد برش های دقیق و تمیز را دارد.

- قابلیت برش فلزات مختلف: برش پلاسما قابلیت برش انواع مختلف فلزات مانند آهن، فولاد، آلومینیوم، مس و استیل ضد زنگ را دارد.

- هزینه کمتر: برش پلاسما هزینه کمتری نسبت به بسیاری از روش های دیگر دارد.

معایب برش پلاسما

با وجود کاربرد گسترده و مزایای متعدد، آشنایی با معایب برش پلاسما نیز اهمیت زیادی دارد. این روش در بسیاری از صنایع عملکرد خوبی دارد، اما محدودیت هایی وجود دارد که در انتخاب آن باید مورد توجه قرار گیرد. برخی پروژه ها نیازمند دقتی بسیار بالاتر از توان پلاسما هستند و در این شرایط روش های دیگر مناسبتر خواهند بود. همچنین عواملی مانند ضخامت فلز، کیفیت لبه برش و میزان تمیزکاری پس از کار می توانند بر کارایی تأثیر بگذارند. بنابراین، درک کامل معایب برش پلاسما به تصمیم گیری بهتر در انتخاب فناوری کمک می کند. اگرچه برش پلاسما مزایای زیادی دارد؛ اما، برخی معایب هم دارد که باید در نظر گرفته شوند:

- دقت کمتر در مقایسه با برش لیزری: در حالی که برش پلاسما برای بسیاری از پروژه ها مناسب است، اما دقت آن معمولا کمتر از برش لیزری است.

- پاشش فلزات: در فرآیند برش پلاسما، گاهی اوقات پاشش فلزات ذوب شده در اطراف ممکن است رخ دهد که نیاز به تمیز کاری اضافی دارد.

- محدودیت در برش فلزات ضخیم تر: برای برش فلزات با ضخامت بسیار بالا، برش پلاسما خیلی مناسب نیست و نیاز به تجهیزات خاص تری دارد.

تفاوت برش پلاسما و برش لیزری

برای درک بهتر فرق برش پلاسما و لیزر لازم است ابتدا با مکانیزم هر کدام آشنا شویم. برش پلاسما چیست؟ روشی است که با استفاده از گاز یونیزه و قوس الکتریکی، فلزات رسانا را با سرعت بالا برش می دهد. در مقابل، برش لیزری با تمرکز پرتو نور و ایجاد حرارت موضعی، امکان برش دقیق و ظریف را فراهم می کند. هر دو روش در صنایع مختلف کاربرد گسترده دارند، اما انتخاب میان آنها به نوع پروژه، جنس و ضخامت فلز بستگی دارد. در واقع، برشکاری پلاسما بیشتر برای سرعت و ضخامت بالا مناسب است، در حالی که برش لیزر در دقت و جزئیات برتری دارد. برش پلاسما و برش لیزری هر دو از روش های پرکاربرد برای برش فلزات هستند؛ اما، تفاوت هایی در نحوه عملکرد و کاربردهای آن ها وجود دارد:

- دقت: برش لیزری دقت بالاتری نسبت به برش پلاسما دارد و برای برش قطعات بسیار دقیق و نازک مناسب تر است.

- سرعت: برش پلاسما معمولا سریع تر از برش لیزری است، به خصوص در پروژه هایی که نیاز به برش فلزات ضخیم دارند.

- هزینه: هزینه برش پلاسما معمولاً کمتر از برش لیزری است، به همین دلیل در پروژه های بزرگ و صنعتی کاربرد بیشتری دارد.

- نوع فلزات: در حالی که برش لیزری بیشتر برای فلزات نازک و حساس استفاده می شود، برش پلاسما توانایی برش فلزات ضخیم تر را دارد.

نکات ایمنی برشکاری پلاسما

رعایت نکات ایمنی در هنگام برشکاری پلاسما اهمیت بسیار زیادی دارد، زیرا این فرآیند با دمای بسیار بالا، قوس الکتریکی و جریان گاز تحت فشار انجام می شود. استفاده از تجهیزات محافظ فردی مانند ماسک مخصوص جوشکاری با فیلتر مناسب برای محافظت از چشم ها در برابر نور شدید و اشعه های مضر ضروری است. همچنین پوشیدن دستکش مقاوم در برابر حرارت و لباس های نسوز مانع از سوختگی ناشی از پاشش فلزات مذاب می شود. تهویه مناسب محیط کار برای جلوگیری از استنشاق دود و ذرات ناشی از برش پلاسما نیز بسیار مهم است. علاوه بر این، اپراتور باید از قرار گرفتن مواد قابل اشتعال در نزدیکی محل برش خودداری کند، زیرا جرقه ها و حرارت بالا می تواند خطر آتش سوزی ایجاد کند. بررسی سالم بودن کابل ها، اتصالات و منبع تغذیه قبل از شروع کار از دیگر اقدامات حیاتی است. رعایت این موارد نه تنها ایمنی فردی را تضمین می کند، بلکه کیفیت برش و عمر مفید دستگاه را نیز افزایش می دهد.

جمع بندی

برش پلاسما یک روش بسیار اقتصادی برای برش فلزات است که به دلیل سرعت، دقت و هزینه مناسب در صنایع مختلف استفاده می شود. این فرایند از جمله روش هایی است که برای برش انواع ورق و فلزات مختلف مانند فولاد، آهن و آلومینیوم به کار می رود. در مقایسه با روش های دیگر، برش پلاسما در شرایطی که نیاز به سرعت بالا و هزینه کم است، گزینه مناسبی است. اگر در صنعت ساخت و ساز یا دیگر صنایع فلزی فعالیت دارید و به دنبال قیمت آهن مناسب هستید، استفاده از برش پلاسما می تواند راهی مقرون به صرفه برای انجام پروژه های شما باشد.

سوالات متداول

برش پلاسما فرآیند برش فلزات با استفاده از جت پلاسما است که از یک جریان گاز یونیزه شده برای ایجاد دمای بالا و برش دقیق استفاده می کند.

پلاسما قادر به برش انواع فلزات مانند فولاد، آلومینیوم، مس و آهن با ضخامت های مختلف است.

مزیت اصلی برش پلاسما سرعت بالا و دقت بیشتر در برش فلزات است. همچنین امکان برش مواد ضخیم تر با کیفیت یکنواخت تری نسبت به روش های سنتی را فراهم می کند.

بله، برش پلاسما نیاز به مهارت دارد چون اپراتور باید تنظیمات دستگاه، سرعت و زاویه برش را درست کنترل کند.

اما نسبت به برخی روش های سنتی کاربری آن ساده تر بوده و با آموزش کوتاه قابل یادگیری است.

بله، کار با دستگاه برش پلاسما می تواند خطرناک باشد چون شامل حرارت بالا، قوس الکتریکی و پاشش جرقه است. برای ایمنی باید از تجهیزات حفاظتی مثل عینک، دستکش و تهویه مناسب استفاده شود.

برش لیزر دقت بالاتر و کیفیت لبه بهتری دارد، اما هزینه تجهیزات و نگهداری آن بیشتر است. برش پلاسما سریع تر و مناسب تر برای فلزات ضخیم و ارزان تر از لیزر است.