قلاویزکاری چیست و چه کاربردی دارد؟

دسترسی سریع به محتوای این مطلب

قلاویزکاری یکی از فرآیندهای مهم در تولید و مونتاژ قطعات فلزی است که نقش کلیدی در ایجاد رزوه های داخلی بر روی سوراخ ها دارد. این عملیات به کمک ابزاری به نام قلاویز انجام می شود و امکان اتصال پیچ ها یا قطعات رزوه دار را فراهم می کند. در واقع، قلاویزکاری صنعتی نه تنها در کارگاه های ماشین کاری و تولید انبوه کاربرد دارد، بلکه در صنایع خودروسازی، ساخت تجهیزات مکانیکی و حتی تعمیرات نیز از اهمیت ویژه ای برخوردار است.

در ادامه این مقاله، به نحوه انجام قلاویزکاری، انواع ابزارهای مورد استفاده، نکات فنی برای افزایش کیفیت رزوه ها و روش های جلوگیری از شکستگی قلاویز خواهیم پرداخت. اگر علاقه مند هستید بدانید چگونه این فرآیند دقیق و ظریف باعث افزایش دوام و دقت اتصالات می شود، پیشنهاد می کنیم ادامه مطالب را از دست ندهید.

قلاویزکاری چیست؟

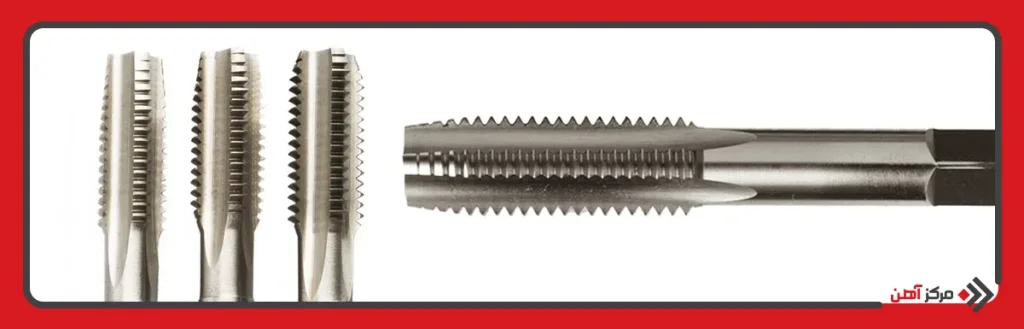

قلاویزکاری فرآیندی است برای ایجاد رزوه های داخلی در سوراخ های یک قطعه، تا بتوان در آن پیچ یا قطعه ای رزوه دار را محکم کرد. به طور تخصصی، کار قلاویز چیست؟ قلاویز ابزاری است با شیارهای برنده و دندانه هایی با استاندارد مشخص که درون سوراخ چرخانده می شود و به تدریج براده برداری کرده و رزوه ای منظم و دقیق بر دیواره داخلی سوراخ ایجاد می کند. این عملیات معمولاً پس از سوراخکاری اولیه انجام می شود و دقت بالا، روانی حرکت پیچ، و مقاومت اتصال از نتایج مهم آن است. در صنایع قالب سازی و ساخت قطعات مکانیکی، قلاویزکاری یکی از مراحل حیاتی در آماده سازی محل های اتصال محسوب می شود.

از منظر فنی، روش قلاویزکاری بستگی به جنس قطعه، نوع رزوه و ابزار مورد استفاده دارد. قلاویزکاری می تواند به صورت دستی با دسته قلاویز یا به صورت ماشینی با دستگاه های دریل رزوه زن انجام شود. در تولیدات صنعتی، خصوصاً در خدمات سوراخکاری قالب، استفاده از دستگاه های سی ان سی برای قلاویزکاری دقیق، سرعت عمل و تکرار پذیری بالایی را فراهم می کند. رعایت نکات فنی نظیر روان کاری، انتخاب قلاویز مناسب و کنترل عمق سوراخ از عوامل کلیدی در دستیابی به رزوه های با کیفیت و افزایش طول عمر ابزار قلاویز است.

انواع قلاویزکاری

در بخش های قبل گفتیم قلاویزکاری یکی از فرآیندهای اساسی در ماشین کاری است که برای ایجاد رزوه های داخلی بر روی قطعات مورد استفاده قرار می گیرد. این فرآیند به معنای برش دادن مواد داخلی یک سوراخ از پیش ایجاد شده است تا یک سطح دندانه دار استاندارد حاصل شود که بتواند پیچ یا میله رزوهدار را در خود جای دهد. حال که دریافتیم قلاویز کاری چیست بد نیست با انواع آن آشنا شویم:

| نوع قلاویزکاری | نحوه انجام (روش) | مزیت اصلی |

|---|---|---|

| قلاویزکاری دستی | استفاده از دسته قلاویز و سه مرحلهای بودن (پیش رو، میانی، انتهایی) | مناسب برای کارهای کوچک، تعمیرات و تعداد قطعات کم |

| قلاویزکاری ماشینی | استفاده از دریلهای ستونی یا دستگاههای CNC با کنترل دقیق پارامترها | سرعت عمل بالا، تکرارپذیری عالی و دقت بالا در تولیدات انبوه |

| قلاویزکاری با غلتش | اعمال فشار و تغییر شکل پلاستیک مواد داخلی سوراخ به جای برادهبرداری | استحکام بالاتر رزوه و عدم تولید براده |

| قلاویزکاری با ابزارهای مخصوص | استفاده از قلاویزهای دارای مکانیزم جبران طولی (فنری) | جلوگیری از شکستن قلاویز در هنگام عدم تطابق جزئی محورها |

انواع قلاویزکاری را می توان بر اساس ابزار مورد استفاده، نحوه انجام قلاویزکاری و کاربرد آن دسته بندی کرد:

۱. قلاویزکاری دستی (Manual Tapping)

این روش قلاویزکاری سنتی ترین شکل است و معمولاً برای کارهای کوچک، تعمیرات، یا زمانی که تعداد قطعات کم است، استفاده می شود. در این روش، از یک دسته قلاویز (Tap Handle) و سه نوع قلاویز مکمل استفاده می شود:

- قلاویز پیش رو (Taper Tap): برای شروع رزوه و هدایت قلاویز اصلی استفاده می شود.

- قلاویز میانی (Intermediate Tap): برای ادامه دادن و عمیق تر کردن رزوه به کار می رود.

- قلاویز انتهایی/تکمیل کننده (Bottoming Tap): برای ایجاد رزوه های کامل در انتهای سوراخ های بسته (Blind Holes) استفاده می شود.

۲. قلاویزکاری ماشینی (Machine Tapping)

این روش قلاویزکاری برای تولیدات انبوه و قطعاتی که نیاز به دقت بالا و سرعت زیاد دارند، کاربرد دارد. این روش شامل استفاده از ماشین آلات زیر است:

- قلاویزکاری با دریل رادسیال یا ستونی: در این حالت، دریل یا مته رادسیال برای چرخاندن قلاویز با سرعت و گشتاور کنترل شده به کار می رود.

- قلاویزکاری با دستگاه های CNC: پیشرفته ترین حالت است که در آن، کنترل کامپیوتری حرکت و عمق قلاویز، بالاترین سطح دقت را تضمین می کند و برای خدمات سوراخکاری قالب و قطعات پیچیده حیاتی است.

۳. قلاویزکاری با غلتش (Thread Forming/Roll Tapping)

این روش یک جایگزین برای قلاویزکاری براده برداری است. در نحوه انجام قلاویزکاری غلتشی، به جای برش مواد، از قلاویزی بدون لبه برنده برای فشار دادن و تغییر شکل پلاستیک مواد داخلی سوراخ استفاده می شود. مزیت اصلی این روش، استحکام بالاتر رزوه (به دلیل فشرده شدن ساختار دانه ای فلز) و عدم تولید براده است که برای مواد نرم و نازک بسیار مناسب است.

۴. قلاویزکاری با استفاده از ابزارهای مخصوص (مانند قلاویزهای ماشینی با قابلیت جبران طولی)

این ابزارها به ویژه در فرآیندهای ماشینی که کمی عدم تطابق بین محور چرخش قلاویز و سوراخ وجود دارد، استفاده می شوند. این قلاویزها دارای مکانیزم های فنری هستند که اجازه می دهند قلاویز به صورت خودکار با رزوه ایجاد شده هماهنگ شود و از شکستگی جلوگیری نماید.

مراحل قلاویزکاری

فرآیند قلاویزکاری چه به صورت دستی و چه ماشینی، نیازمند رعایت دقیق مراحل زیر برای حصول اطمینان از ایجاد یک رزوه داخلی استاندارد، تمیز و بدون آسیب به قطعه کار است:

۱. آماده سازی و محاسبه قطر سوراخ مته کاری

این مرحله مهم ترین بخش کار است، زیرا مستقیماً بر کیفیت رزوه نهایی و سهولت قلاویزکاری تأثیر می گذارد.

- انتخاب قلاویز: ابتدا باید نوع قلاویز (مثلاً متریک M10) مشخص شود.

- محاسبه قطر مته: قطر سوراخ پیش نیاز باید محاسبه شود. برای قلاویزکاری دستی معمولاً از فرمول زیر استفاده می شود:

به عنوان مثال، برای قلاویز M10 با گام استاندارد ۱.۵ میلیمتر، قطر مته باید ۱۰−۱.۵=۸.۵ میلیمتر باشد. دقت در این مرحله برای کاهش فشار و جلوگیری از شکستن قلاویز حیاتی است.

۲. سوراخکاری (Drilling)

سوراخی که قلاویز در آن کار خواهد کرد باید با متهای که در مرحله قبل محاسبه شده است، ایجاد شود.

- عمود بودن: مته باید کاملاً عمود بر سطح قطعه کار قرار گیرد، به ویژه در سوراخ های بسته (Blind Holes).

- عمق سوراخ: عمق سوراخ باید کمی بیشتر از عمق رزوه مورد نیاز باشد تا فضای کافی برای جمع شدن برادهها و همچنین اتمام کامل رزوه در انتهای سوراخ های بسته فراهم شود.

۳. آماده سازی لبه سوراخ (Chamfering/Deburring)

قبل از وارد کردن قلاویز، لبه تیز دهانه سوراخ باید با استفاده از پخ زن یا یک قلاویز شروع کننده (Taper Tap) کمی گرد شود. این کار باعث می شود قلاویز به راحتی در دهانه سوراخ جای بگیرد و از شکستن اولین دندانه قلاویز جلوگیری می کند.

۴. عملیات قلاویزکاری (Tapping)

این مرحله جایی است که دندانه ها ایجاد می شوند.

- روانکاری: در تمام مراحل قلاویزکاری، به خصوص در مواد سخت مانند فولادها یا زمانی که قیمت آهن بالا است و نمیخواهیم قطعه آسیب ببیند، استفاده از روغن برش یا روان کننده مناسب برای کاهش اصطکاک، کاهش دما و بهبود کیفیت سطح رزوه ضروری است.

- شروع کار: قلاویز در دهانه سوراخ قرار داده شده و با فشار ملایم و ثابت، شروع به چرخش در جهت عقربه های ساعت (برای قلاویز کاری استاندارد) می شود تا اولین دندانه گیر کند.

- پیشروی و معکوس کردن: پس از گیر کردن، قلاویز باید با چرخشهای کوچک به جلو (مثلاً یک دور کامل) و سپس کمی به عقب (مثلاً یک چهارم دور) چرخانده شود. این حرکت معکوس کوتاه به شکستن برادهها و خارج شدن آنها از مسیر قلاویز کمک می کند.

- تکمیل کار: این فرآیند تا رسیدن به عمق مورد نظر (در سوراخ های بسته) یا تا خروج کامل قلاویز از سوراخ (در سوراخ های عبوری) ادامه می یابد.

۵. بازرسی و تمیزکاری

پس از اتمام قلاویزکاری، قلاویز با چرخیدن در جهت عکس (خلاف عقربه های ساعت) از سوراخ خارج می شود. سپس باید سوراخ و رزوه ایجاد شده با هوای فشرده یا برس مناسب از هرگونه براده باقیمانده پاکسازی شود. در نهایت، کیفیت رزوه با استفاده از پیچ یا فیلر سایز مناسب بازرسی می گردد.

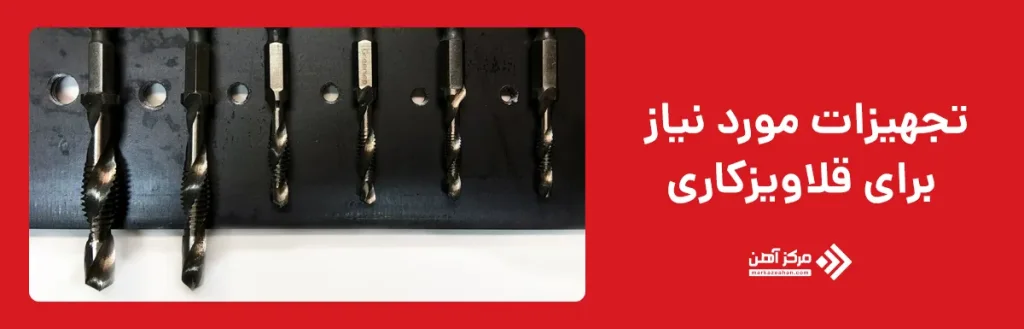

تجهیزات مورد نیاز برای قلاویزکاری

تجهیزات لازم برای اجرای موفقیت آمیز روش قلاویزکاری بسته به نوع اجرای آن، دستی یا ماشینی، متفاوت است. در هر دو حالت، ابزارهایی نظیر قلاویز، مته و روان کننده مورد نیاز هستند، در حالی که قلاویزکاری صنعتی نیازمند ماشین آلات پیشرفته تری است.

۱. ابزارهای پایه (برای روش قلاویزکاری دستی)

این ابزارها برای اجرای موفقیت آمیز روش قلاویزکاری در کارگاه های کوچک یا تعمیرات ایده آل هستند:

- مته های پیش سوراخ کاری: برای ایجاد سوراخ با قطر دقیق پیش نیاز رزوه.

- ست قلاویز سه تکه: شامل قلاویز مخروطی (شروع)، قلاویز میانی و قلاویز انتهایی (کامل کننده).

- دسته قلاویز: ابزاری برای اعمال نیروی چرخشی کنترل شده به قلاویز.

- روان کننده برش: برای کاهش سایش و جلوگیری از گیر کردن قلاویز.

۲. تجهیزات تکمیلی (برای قلاویزکاری صنعتی و ماشینی)

هنگامی که نیاز به تولید انبوه یا قلاویزکاری مواد بسیار سخت باشد، تجهیزات مدرن قلاویزکاری صنعتی وارد عمل می شوند:

- ابزار گیرهای دقیق: برای اطمینان از همراستایی کامل قلاویز با محور سوراخ در حین کارکرد ماشین.

- قلاویزهای ماشینی: اغلب به صورت یک تکه طراحی شده و برای نصب روی ماشین آلات طراحی شده اند.

- ماشین ابزارهای کنترل عددی (CNC): این دستگاه ها امکان کنترل دقیق سرعت، عمق و زاویه ورود قلاویز را فراهم می کنند که برای حفظ دقت بالا در قلاویزکاری صنعتی الزامی است.

- سیستم های خنک کاری متمرکز: برای پمپاژ مداوم و کافی روان کننده به منطقه برش در سرعت های بالای ماشین کاری.

قلاویزکاری روی چه فلزاتی انجام می شود؟

حالا که دریافتیم قلاویزکاری چیست و چه انواعی دارد بد نیست شما را با فلزاتی که به طور معمول تحت این عملیات قرار می گیرند، آشنا کنیم. قلاویزکاری یک فرایند رزوه سازی است که می تواند بر روی طیف گسترده ای از مواد فلزی اعمال شود، از فلزات نرم مانند آلومینیوم گرفته تا فولادهای سخت و آلیاژهای مقاوم در برابر حرارت. انتخاب ابزار مناسب و روان کننده حیاتی، مستقیماً به سختی و جنس فلز هدف بستگی دارد، به ویژه در محیط های پرفشار قلاویزکاری صنعتی.

انتخاب فلز مورد نظر، پارامترهای عملیاتی مانند سرعت چرخش، میزان پیشروی و نوع روغن برش را تعیین می کند. برای مثال، کار بر روی فلزات نرم نیازمند روان کننده بیشتری برای جلوگیری از چسبیدن براده به دندانه قلاویز است، در حالی که کار بر روی فولادهای سخت ممکن است به ابزارهای با پوشش مقاومتر و کاهش سرعت چرخش نیاز داشته باشد تا حرارت تولید شده بیش از حد نشود و عمر قلاویز حفظ گردد.

| ردیف | نام فلز | درجه سختی تقریبی | ملاحظات ویژه در قلاویزکاری |

|---|---|---|---|

| ۱ | آلومینیوم و آلیاژهای آن | کم | نیاز به روان کننده فراوان برای جلوگیری از چسبیدن براده. |

| ۲ | برنج و مس | کم تا متوسط | نرم هستند و نیاز به کنترل دقیق گشتاور برای جلوگیری از دفرمه شدن دارند. |

| ۳ | فولاد نرم (کربن پایین) | متوسط | متداولترین ماده برای رزوهکاری، نیاز به روغن برش استاندارد. |

| ۴ | فولاد ضد زنگ (استنلس استیل) | بالا | مادهای سخت که تولید حرارت میکند؛ نیاز به سرعت کم و روغن برش با کیفیت بالا دارد. |

| ۵ | چدن خاکستری | متوسط | برادههای شکننده تولید میکند؛ نیاز به روان کننده برای خروج بهتر براده. |

| ۶ | فولاد آلیاژی و ابزار | بالا | نیاز به قلاویزهای پوشش داده شده (مانند TiN) و سرعتهای پایینتر. |

کاربردهای قلاویزکاری

در ابن بخش به بررسی گستره کاربردهای روش قلاویزکاری می پردازیم. این عملیات در صنایع مختلف از تعمیرات ساده خانگی گرفته تا پروژه های پیچیده قلاویزکاری صنعتی نقشی کلیدی ایفا می کند:

- اتصال لوله ها در سیستم های هیدرولیک

- ساخت و مونتاژ تجهیزات الکتریکی

- قلاویزکاری در صنعت خودروسازی برای اجزای موتور

- ساخت پایه های اتصال در سازه های فلزی

- ایجاد رزوه بر روی ماشین آلات کشاورزی

- تعمیر و بازسازی ابزارهای الکتریکی

- اتصال قطعات در صنایع دریایی

- تولید پیچ و مهره در کارخانه های تولیدی

- ساخت اتصالات در سازه های فولادی

- قلاویزکاری در تولید تجهیزات پزشکی و دندانپزشکی

- ایجاد رزوه در قطعات دوار مانند پمپها

- برقراری اتصال بین قطعات مختلف در سیستم های تهویه هوا

- قلاویزکاری در ساخت لوازم خانگی و الکتریکی

مزایا و معایب قلاویزکاری

قلاویزکاری به عنوان یک روش اصلی برای ایجاد رزوه های داخلی، در مهندسی ساخت و تولید اهمیت حیاتی دارد. موفقیت یا شکست در این عملیات، مستقیماً بر کیفیت نهایی اتصال و طول عمر قطعه تأثیر میگذارد. با این وجود، مانند هر فرآیند ماشین کاری دیگری، قلاویزکاری نیز دارای مجموعهای از نقاط قوت و ضعف است که شناخت آنها برای انتخاب بهترین روش ساخت، ضروری است.

مزایای قلاویزکاری

- ایجاد اتصالات محکم و قابل اعتماد

- امکان اجرای فرآیند بر روی طیف گسترده ای از مواد

- هزینه نسبتاً پایین در مقایسه با روش های دیگر مانند جوشکاری رزوه

- قابلیت دستیابی به تلرانس های ابعادی دقیق در صورت استفاده از ابزار مناسب

- امکان تعمیر سریع رزوه های آسیب دیده در محل

- امکان تولید انبوه در روش قلاویزکاری صنعتی

- نیاز به تجهیزات ساده تر در روش قلاویزکاری دستی

معایب قلاویزکاری

- کند بودن سرعت تولید در مقایسه با روش هایی مانند رولینگ رزوه

- احتمال شکستن ابزار قلاویز در صورت اعمال نیروی بیش از حد یا عدم استفاده از روان کننده کافی

- ایجاد تنش های پسماند در دیواره سوراخ که می تواند منجر به ترک خوردگی شود

- محدودیت در عمق رزوه هایی که می توان ایجاد کرد (بیشتر به عمق سوراخ بستگی دارد)

- کاهش استحکام مقطع در دیواره سوراخ نسبت به قطر خارجی رزوه

- نیاز به دقت بالا در تراز کردن ابزار برای جلوگیری از رزوه های کج

- تولید براده که نیاز به تخلیه و مدیریت دارد

قلاویزکاری به عنوان یک فرآیند اساسی در رزوه سازی داخلی، ابزاری چندوجهی و ضروری در مهندسی مکانیک و صنایع مختلف است. این عملیات بر روی طیف وسیعی از فلزات از جمله آلومینیوم، برنج و انواع فولادها قابل اجرا است، اگرچه سختی فلز مستقیماً بر انتخاب سرعت و نوع روان کننده تأثیر می گذارد. کاربردهای آن از تعمیرات ساده تا تولید قطعات دقیق در صنایع حساس مانند هوافضا گسترده است.

از جنبه های مثبت، قلاویزکاری روشی مقرون به صرفه و کارآمد برای ایجاد اتصالات مکانیکی محکم است و امکان تعمیر سریع قطعات آسیب دیده را فراهم می آورد. با این حال، این فرآیند عاری از چالش نیست؛ از جمله خطر شکستن ابزار، ایجاد تنش های پسماند در ماده و محدودیت هایی در عمق رزوه هایی که می توان ایجاد کرد. در نهایت، موفقیت در قلاویزکاری – چه به صورت دستی و چه در روش قلاویزکاری صنعتی نیازمند انتخاب صحیح ابزار، تنظیم دقیق سرعت و استفاده بهینه از روان کننده ها برای غلبه بر معایب ذاتی فرآیند و دستیابی به بالاترین کیفیت اتصال است.

سوالات متداول

قلاویزکاری روش ایجاد رزوه داخلی در سوراخ است و با ابزار قلاویز انجام می شود. رزوه کاری می تواند هم داخلی و هم خارجی باشد و روش های متنوعی دارد.

قطر سوراخ باید دقیقاً مطابق جدول استاندارد قلاویز و رزوه باشد. سوراخ خیلی کوچک یا بزرگ باعث شکست ابزار یا رزوه نامناسب می شود.

قلاویزکاری دستی برای قطعات کوچک و اصلاحات ساده مناسب است. قلاویزکاری ماشینی سرعت و دقت بیشتری دارد و برای تولید صنعتی بهتر است.

برای فلزات نرم از روغن های سبک و برای فلزات سخت از روانکارهای بر پایه چربی یا امولسیون استفاده می شود. روانکاری مناسب باعث کاهش سایش و افزایش عمر قلاویز می شود.

شکست قلاویز معمولاً به دلیل فشار زیاد، سوراخ نامناسب یا روانکاری ناکافی است. استفاده از قطر سوراخ صحیح، روانکاری مناسب و فشار کنترل شده از شکست جلوگیری می کند.

فلزات نرم راحت تر برش می خورند و نیاز به فشار کمتر و روانکار سبک دارند. فلزات سخت به ابزار مقاوم تر و روانکاری قوی تر نیاز دارند و سرعت کار باید کاهش یابد.

بله، اما نیاز به قلاویز بلندتر و مراحل تدریجی برش است. در سوراخ های کور باید از روانکار کافی و عقب کشیدن مکرر ابزار برای خارج کردن تراشه استفاده شود.