مس یکی از پر مصرف ترین و مفیدترین عناصر فلزی است که گفته می شود از اولین فلزات کشف شده توسط بشر بوده است (حدود 8000 سال قبل از میلاد) چرا که جز محدود فلزاتی است که مثل طلا و نقره به شکل خالص در طبیعت یافت می شود. این فلز پرتغالی رنگ مایل به سرخ به مرور در طول تاریخ با افزودن عناصر آلیاژی کاربردهای بسیار گسترده و به صورت های مختلف پیدا کرده است. ورق های مسی و ورق های آلیاژهای مس در حال حاضر یکی از پر رونق ترین محصولاتی است که در کشور ما و دنیا تولید و در صنایع مختلف مورد استفاده قرار می گیرد. اما موضوعی که در کاربرد این ورق های مسی مطرح است بحث خوردگی این محصولات فلزی در محیط های مختلف می باشد که می تواند عمر قطعات ساخته شده از این ورق های مسی را بطور قابل ملاحظه ای کاهش دهد. بنابراین لازم است ضمن شناخت بیشتر خواص این فلز و انواع آلیاژهای آن به بررسی چگونگی و دسته بندی انواع خوردگی ورق های مسی و آلیاژهای آن پرداخت. در این مقاله سعی شده است ضمن بررسی این موضوعات، این فرصت را در اختیار خواننده قرار دهد تا با توجه به نیاز خود ورق مسی مورد نظر خود را انتخاب و بتواند با دید کاملتر نسبت به چگونگی از بین رفتن محصولات مسی در پروژه های خود، خریدی مطمئن را داشته باشد. به نظر می رسد پس از پایان مقاله نیاز به اطلاع از قیمت محصولات از جنس مس مانند ورق های مسی و لوله های مسی داشته باشید که می توانید به صفحه مربوط به محصولات مسی مرکز آهن مراجعه بفرمایید.

مس با توجه به ساختار شیمیایی، نحوه آرایش اتمی و کریستالی خود دارای خواص جالبی می باشد که در ادامه به آن پرداخته می شود.

خواص فیزیکی: مس با داشتن وزن مخصوص 96/8 گرم بر سانتی متر مکعب و هدایت حرارتی بالای خود شناخته می شود. هدایت حرارتی این فلز پس از نقره قرار دارد. برای مثال اگر هدایت الکتریکی را 100 فرض کنیم هدایت الکتریکی مس 96 و پس از آن فلز آلومینیوم با هدایت الکتریکی 60 قرار دارد. هدایت حرارتی این فلز نیز پس از نقره می باشد. این خواص به درجه حرارت مورد استفاده مس مورد نظر دارد و با افزایش آن این هدایت کاهش پیدا می کند. بطور مثال هدایت الکتریکی در 230 و 650 درجه سانتی گراد به ترتیب نصف و یک چهارم هدایت حرارتی آن در درجه حرارت محیط می باشد. این هدایت الکتریکی می تواند با حضور ناخالصی ها کاهش شدیدتری نیز پیدا کنند.

خواص مکانیکی و شیمیایی: بطور کلی مس فلزی نرم و چکش خوار است. دارای سختی حدود 45 برینل و حد گسیختگی 22 کیلوگرم بر میلی متر مربع می باشد. این فلز جز فلزات نجیب به شمار می آید و در مجاورت هوا با تشکیل یک لایه اکسید مس دو لایه مقاومت نسبتاً خوبی دارد. این فلز قابلیت انحلال شدیدی برای گازهای مختلف دارد که این موضوع می تواند باعث عیب در هنگام عملیات بعدی همچون جوشکاری یا دیگر فرایندهای شکل دهی شود لذا پیشنهاد می شود در این موارد از مس اکسیژن زدایی شده استفاده می گردد.

مس با ساختار مکعبی با اتم در مرکز (FCC) دارای خاصیت حلالیت بالایی می باشد و بسیاری از فلزات را در خود حل می کند. به طور کلی وارد شدن یک اتم بیگانه در شبکه مس باعث بالا رفتن خواص مکانیکی و کم شدن هدایت الکتریکی می گردد که میزان این تغییر خواص به حجم و تعداد اتم بیگانه دارد. بنابراین با توجه به نیاز صنعت همچون شکل پذیری بالاتر، هدایت حرارتی بالاتر، ظاهری زیباتر و غیره انواع آلیاژهای مس تولید می شود که عبارتند از:

ورق های مسی و آلیاژهای آن استفاده وسیعی در انواع کاربردهای ملزم به مقاومت خوردگی دارند. آلیاژهای مهم تجاری مس، از نظر ترکیب دامنه وسیعی داشته و بنابراین گوناگونی قابل ملاحظهای نیز در مقاومت به خوردگی ارائه میدهند. از نظر علم خوردگی مس و آلیاژهای آن صرفاً برای امور ساده ضدخوردگی مناسب نبوده بلکه اغلب برای عموم عملکردهای معرفی شده در کلاس بندی های زیر نیز بسیار عالی جوابگوی نیاز می باشند:

1- عملکردهای ملزم به مقاومت در برابر شرایط کاملاً اتمسفریک: بطور مثال کف های بام ها و سایر استفاده های رشته آرشیتکت یا معماری، یراق آلات، بخش های پیرامونی ساختمان، ریل های دستی، دستگیره های درب ها و پیلت پدال های خودور.

2- خطوط پشتیبانی آب های شیرین و فیتینگ های لوله کشی و در مواردی که مقاومت بالا به خوردگی برای تیپ های مختلف آب و خاک مهم باشد.

3- عملکردهای دریایی و اغلب بیشتر در خطوط پشتیبانی آب دریا و آب های شیرین، مبدل های حرارتی، محورها و شفتهای کوندانسور، دماغه های کشتی ها، سخت افزارها و یراق های دریایی (در جایی که مقاومت به آب دریا مورد توجه باشد) رسوب نمک هیدرات و رسوبات زیستی حاصل از ارگانیسم های مهم دریایی.

4- مبدل های حرارتی و کوندانسورهای مربوط به کاربرد دریایی، صفحات مورد کاربرد در فشار بخار از آب و در فرایندهای شیمیایی، مبدل های حرارتی مایع به گاز و گاز به گاز و در کلیه اموری که در آن احتمال وجود دارد هریک از فرایندهای جاری یا سیال به خوردگی کشیده شود.

5- وسایل طرح های فرایندهای شیمیایی و صنایع درگیر یا در معرض دامنه های مختلف مواد ارگانیک (آلی) و غیر ارگانیک شیمیایی.

اما این مبحث در تخریب قطعات و ورق های مسی و آلیاژهای آن همچون دیگر فلزات وجود دارد که این محصولات نیز ممکن است خورده شوند که بستگی به شرایط محیطی دارد و بصورت های متفاوت اتفاق میافتد که در ادامه به آن ها می پردازیم:

1) خوردگی عمومی: خوردگی عمومی یا جنرال به حمله ای اطلاق میشود که به تمام سطح محصول مسی وارد شود نه بخش کوچکی از فلز. در واقع این خوردگی شامل برخورد بر یک صفحه، بصورت کامل و یکدست، بدون نفوذ محلی و اندک، با کمترین تخریب و در کلیه فرم های مربوط به خوردگی می باشد. بنابراین تنها نوع خوردگی که به کمک کاهش وزن برای تخمین دقیق نرخ نفوذ استفاده می شود خوردگی عمومی است. خوردگی عمومی یا همگن حاصل تماس ممتد با محیط هایی است که نرخ خوردگی بسیار کمی دارند. مانند آب شیرین، شور، نمکین، انواع خاک، قلیاهای طبیعی، محلول های نمک اسیدی، اسیدهای ارگانیک و شربت های شکرین.

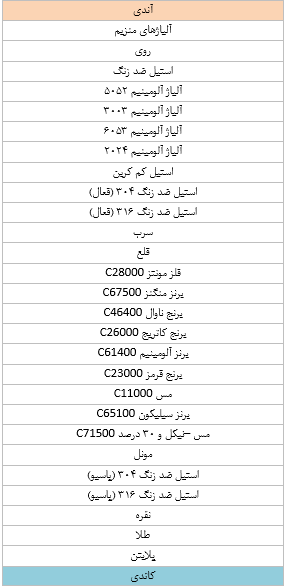

2) خوردگی گالوانیک: اکثراوقات، هنگامی که دو فلز غیر همجنس در داخل یک محلول هادی غوطه ور شوند در بین آن ها پتانسیل الکتروشیمیایی تقریبی بوجود می آید. حال اگر این دو فلز غیر همجنس با یکدیگر در تماس الکتریکی قرار گرفته و همزمان در یک محلول هادی نیز غوطه ور باشند منجر به افزایش پتانسیل خوردگی، در بین عضو آندی تر و حفاظت در جز یا کل عضو کاتدی تر خواهد بود. بطور تقریبی فلزات مس با توجه به ساختار سایر فلزات رایج مثل فولاد و آلومینیم کاتدی است. همچنین هنگامی که مس با فلزاتی مانند آلیاژهای نیکل بالا، تیتانیوم یا گرافیت باشد ترجیحاً خورده می شود. پتانسیل های خوردگی آلیاژهای مس بین 2/0 تا 4/0 ولت است در حالیکه پتانسیل مس خالص حدود 3/0- ولت است. عناصر آلیاژی روی یا آلومینیم پتانسیل را به سمت آندی شدن بیشتر و عناصر قلع یا نیکل به سمت پتانسیل های کاتدی جابجا می کنند. با توجه به کاربرد گسترده انواع ورق ها و قطعات مسی در آب دریا داشتن سری های گالوانیک می تواند بسیار مفید باشد، که در جدول زیر گزارش شده است. همچنین مقایسه انواع آلیاژهای مهم و پرکاربرد مس با دیگر آلیاژها همچون انواع فولادها و آلیاژهای آلومینیم نیز در این جدول قابل مشاهده می باشد.

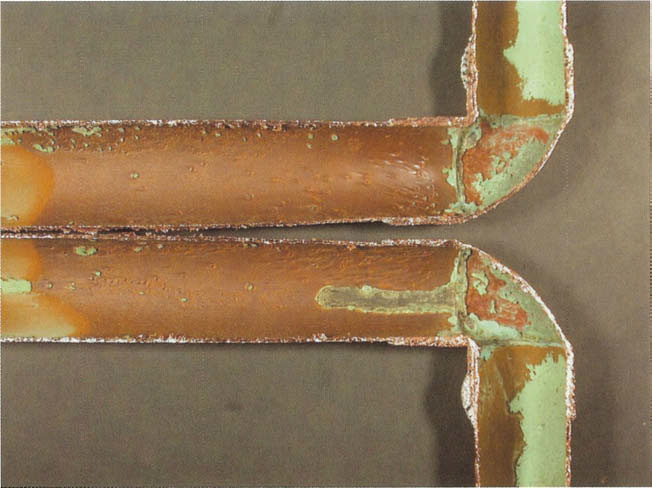

3) خوردگی حفره ای: خوردگی فلزات مس نیز همچون بیشتر فلزات منجر به حفره سازی، در داخل شرایط معین خواهد شد. گاهی اوقات حفره عمدتاً در بالای سطح شکل می گیرد. در این حالت فلزات یک شکلِ بی قاعده و خشن از خود بروز می دهند اما در مدل های دیگر حفره ها بصورت متمرکز در مناطق خاص با شیارها و اشکال متفاوت نیز بوجود می آیند. در بین آلیاژهای مس، برنزهای آلومینیم با کمتر از 8 درصد آلومینیم و برنج های با روی کم بهترین مقاومت به خوردگی حفره ای دارند. مس- نیکل ها و برنزهای قلع نیز مقاومت متوسط و آلیاژهای با مس بالاتر نیز کمترین مقاومت به خوردگی حفره ای را دارا هستند.4) خوردگی شیاری: خوردگی شیاری یک نوع خوردگی منطقه ای می باشد که در نزدیکی شیار ایجاد شده بوسیله دو سطح فلز یا یک فلز و غیر فلز ایجاد شده باشد، اتفاق می افتد. همچون خوردگی حفره ای این نوع از خوردگی نیز به صورت رندم اتفاق می افتد و منطقه دقیق آن قابل پیش بینی نیست. عمق حملات حاصل از خوردگی شیاری نیز کمتر از خوردگی حفره ای می باشد و برای بیشتر آلیاژهای مس کمتر از 400 میکرون می باشد. در شکل تصویری از این نوع خوردگی که مربوط به لوله های از جنس آلیاژ مس-نیکل 70/30 می باشد، قابل مشاهده می باشد.

5) خوردگی فرسایشی: مس و آلیاژهای آن مقاومت خوردگی خوبی در جریان های آب ملایم دارند. اما هنگامی که جریان منطقه ای زیاد باشد، تنش برشی محلی برای حذف محصولات خوردگی کافی خواهد بود. در واقع پس از تشکیل فیلم حل شدن فیلم اتفاق می افتد و باز هم این کار به کمک جریان آب تکرار می شود. این موضوع خوردگی فرسایشی یا حمله برخوردی (Impingment Attack) نامیده می شود، زیرا اغلب زمانی اتفاق می افتد که جریان آب به سطح فلز برخورد کند. این پدیده یک فرایند الکتروشیمایی است چرا که با بکار بردن حفاظت کاتدی می توان از آن جلوگیری کرد. مشخصه این نوع خوردگی شیارهای از بین رفته، حفره ها و خندق ها می باشند و در حالت کلی به صورت جهت دار ظاهر می شوند، به گونه ای که چاله ها در جهت جریان کشیده می شوند. هنگامی که شرایط شدید باشد، ممکن است منجر به الگوی نعل اسبی شکل یا حفراتی با انتهای باز به سمت انتهای جریان شود.

6) کاویتاسیون: پدیده کاویتاسیون در آب در حرکت هنگامی که جریان آب آشفته باشد به گونه ای که یک افت فشار موضعی ایجاد کند، اتفاق می افتد. تحت این شرایط یک حباب تشکیل خواهد شد و سپس فرو می پاشد و موجب اعمال تنشی تا 1379 مگاپاسگال به سطح می گردد. این اتفاق می تواند موجب از بین رفتن فلز شود. از آلیاژهای مس، برنزهای آلومینیم بهترین مقاومت کاویتاسیون را دارند. موثرترین راه برای جلوگیری از این امر نیز کم کردن سرعت جریان میباشد.

7) خوردگی بین کریستالی: این نوع خوردگی نوع «برخورد» است که به ندرت اتفاق می افتد و اغلب در کابردهای درگیر با یک جریان پرفشار رخ می دهد. این نوع از نفوذ خوردگی در امتداد مرزهای دانه فلز شکل می گیرد. آن ها اغلب در دانه های مختلف که از نظر زبری سطح قابل تمایزند رخ می دهند. آلیاژهای مستعد به این نوع خوردگی عبارتند از فلز مونتز، فلز دریایی، برنج های آلومینیم و برنزهای سیلیکون.

8) آلیاژزدایی: آلیاژزدایی نوعی از پروسه خوردگی است که بر اساس آن فلز فعالتر بطور گزینشی از یک آلیاژ آزاد شده و نهایتاً بوسیله یک رسوب ضعیف یک فلز نجیب تر ظاهر می گردد. آلیاژهای مس-روی (با بیش از 15درصد روی) برای پروسه آلیاژزدایی که روی زدایی نامیده می شوند مستعدند(در شکل زیر این تخریب در لوله برنجی قابل مشاهده است). برنج های حاوی 85 درصد مس یا بیشتر مقاوم به روی زدایی هستند. قلع بخصوص در آلیاژهای ریختگی تمایل به جلوگیری از جدایش دارد. آلیاژ C46400(برنج دریایی) و C64500(برنز منگنز) که بطور گسترده در تجهیزات دریایی بکار می روند، مقاومت خوبی در برابر روی زدایی دارند. اضافه کردن فسفر، آنتیموان یا آرسنیک به فلز نیروی دریایی ( برنج 71Cu-28Zn-1Sn) از رویزدایی جلوگیری می کند. همچنین هنگامی که روی زدایی یک مشکل محسوب می شود، برنج قرمز، برنز تجاری، فلز نظامی محافظت شده و برنج آلومینیم حفاظت شده می توانند برای استفاده مناسب باشد. در آلیاژهای مس-آلومینیم هم آلیاژزدایی آلومینیم مشاهده شده است. آلیاژزدایی در برنزهای قلع ریختگی نیز دیده شده است اما بندرت این اتفاق می افتد.

9) خوردگی خستگی: ترکیب عملیات خوردگی (معمولاً حفره ای) و تنش سیکلی می تواند منجر به ترک خوردگی خستگی شود. معمولاً در تشابه با ترک های عادی حاصل از خستگی، ترک های خستگی-خوردگی نیز در مسیرهای دارای حداکثر تنش کششی و در مناطق موثر آن منتشر می گردند. هر چند عموم ترک های بوجود آمده از تنش های مختلف و همزمان سریع تر از ترک های به وجود آمده به وسیله یک نوع تنش عمل می نماید. ترک های نشان داده شده در شکل زیر مشخصه تخریب های شدید حاصل از خستگی خوردگی می باشد. همانطور که در شکل مشاهده می شود ترکهای انتقالی با پایه حفرات خوردگی، در سطوح داخلی و زبر لوله مسی نشأت می گیرند.آن دسته از آلیاژهای مسی که حد خستگی بالا و مقاومت به خوردگی مناسبی در شرایط محیطی دارند، مطمئناً مقاومت به خستگی خوردگی بالایی نیز خواهند داشت. آلیاژهایی که اغلب در هنگام وجود خوردگی و تنش سیکلی به کار گرفته می شوند عبارتند از مس های برلیم، برنزهای فسفر، برنزهای آلومینیم و مس- نیکل ها.

10) ترک تنش خوردگی (SCC): ترک تنش-خوردگی و ترک فصلی به پدیده مشابهی یعنی ترک برداشتن خود به خودی فلز تنش دار ( تحت تنش اشاره دارد. این تخریب معمولاً بین دانه های کریستالی دیده می شود و فقط زمانی اتفاق می افتد که یک آلیاژ تنشدار و تحت مواد شیمیایی معین باشد. در واقع سه عامل مواد، تنش و محیط خورنده هر سه در این نوع خوردگی مهم هستند.آمونیاک و ترکیبات آمونیوم ماده خورنده هستند که اغلب موجب SCC در آلیازهای مس می شوند. این ترکیبات گاهی در اتمسفر هم وجود دارند. هم چنین اکسیژن و رطوبت نیز باید برای خورنده شدن آمونیاک در برابر آلیاژهای مس وجود داشته باشد. ترکیبات دیگر نظیر CO2 بیشتر موجب سرعت بخشیدن به SCC در حضور آمونیاک خواهند شد. برنج های حاوی کمتر از 15 درصد روی مقاومت بالایی به SCC دارند. مس فسفر-اکسیدزدایی شده و مس تاف پیچ نیز حتی تحت شرایط شدید خورنده نیز به ندرت SCC در آن ها مشاهده شده است. از سوی دیگر برنج های حاوی 20 تا 40 درصد روی مستعد به SCC هستند (هرچه مقدار روی از 20 تا 40 درصد بیشتر شود این استعداد بیشتر خواهد بود). در بسیاری از شرایط برلیم، منگنز، منیزیم، فسفر، آرسنیک، قلع و تلریم ریسکِ SCC را کاهش می دهند. اضافه کردن 5/1درصد سیلیکون نیاز برای کاهش این موضوع بسیار پرکاربرد است.

جمع بندی: ورق های مسی و آلیاژهای مسی دارای خواص بسیار مناسبی می باشند که منجر به استفاده آن ها در صنایع مختلف شده است. با دانستن این موضوع لازم است قبل از انتخاب ورق مورد نیاز آگاهی صحیحی از آلیاژها و عوامل تخریب آن ها داشت. در بین عوامل تخریب، خوردگی می تواند موجب ضررهای اقتصادی قابل توجهی شود که شناخت انواع خوردگی های اتفاق افتاده بر روی قطعات مسی در صنعت می تواند از این امر جلوگیری کند. در این مقاله سعی شد تا به مفید ترین و کاربردی ترین موضوعات از دو دید صنعتی و علمی بطور توأمان در موجز ترین جملات در حوزه ورق های مسی و خوردگی آن ها پرداخته شود. اما به طور حتم ممکن است سوالات بیشتری نیز در ذهن هنگام انتخاب، خرید و یا بکارگیری این محصولات فلزی داشته باشید. علاوه بر این لازم بذکر است توانایی خرید ورق های مسی با کیفیت برتر و قیمت مناسبتر مطمئناً هزینه های نهایی پروژه مد نظر خود را بطور محسوسی کاهش خواهد داد. پیشنهاد می شود برای این منظور و ارتباط با مشاوران فنی و فروش به سایت مرکز آهن مراجعه و یا با شماره تلفن های مجموعه تماس بگیرید.