وجود فراوانی در تنوع فولادها و مشخصات و کاربرد هریک، سبب سردرگمی مهندسان برای انتخاب ماده مناسب در پروژه های مختلف می گردد. از این رو شناخت تفاوت هریک از این محصولات، کاربرد و ویژگی های آن ها پیش از هر اقدامی ضروری می باشد. یکی از مهم ترین فولادهای به کار رفته در صنعت و ساختمان فولاد Ck45 بوده که معمولا نخستین انتخاب صاحبان پروژه می باشد. در ادامه قصد داریم شما را با این فولاد پرمصرف و تفاوت های عمده آن با فولاد St52 و قیمت ck45 آشنا سازیم.

نکته نخست در خصوص این دو محصول این است که هر دو در دسته فولادهای کربنی قرار دارند. فولادهای کربنی به دسته گسترده ای از فولادها گفته می شود که حداکثر 2 درصد کربن، 1.65 درصد منگنز و 0.6 درصد سیلیسیم دارند. سایر عناصر آلیاژی در این فولادها وجود نداشته و یا مقدار آن ها ناچیز است. به طور کلی فولادهای ساده کربنی به سه دسته اصلی زیر تقسیم می شوند:

1 – فولادهای کم کربن (مقدار کربن کمتر از 0.2 درصد)

2 – فولادهای با کربن متوسط (مقدار کربن بین 0.2 تا 0.5 درصد)

3 – فولادهای پرکربن (مقدار کربن بیشتر از 0.5 درصد)

این دسته بندی بر مبنای مقدار کربن فولادها انجام شده است اما فولادهای ساده کربنی علاوه بر کربن دارای منگنز و سیلسیم به عنوان عنصر آلیاژی و همچنین گوگرد و فسفر به عنوان ناخالصی هستند. در زیر اثر این چهار عنصر روی خواص فولاد ساده کربنی بررسی می شود. نخستین تفاوت فولاد st52 و ck45 در میزان درصد کربن موجود در ساختار آن ها می باشد به طوری که فولاد ck45 با 0.45 درصد کربن، در دسته فولادهای کربن متوسط قرار داشته و فولاد st52 با حدود 2 درصد کربن در دسته فولادهای کم کربن قرار دارد.

منگنز

منگنز با گوگرد موجود در فولاد ترکیب می شود و سولفید منگنز تولید می کند. این اثر منگنز مانع از واکنش گوگرد فولاد با آهن می شود چون FeS تولید شده ترکیبی ترد با نقطه ذوب پایین است که در مرزدانه ها تشکیل می شود و منجر به ایجاد ترک در قطعه می گردد. منگنز همچنین با ریز کردن پرلیت استحکام تسلیم فولاد را افزایش می دهد.

سیلیسیم

سیلیسیم به مقدار کم (حدود 0.1 تا 0.3 درصد) برای اکسیژن زدایی به فولاد اضافه می شود و آخال های SiO2 تشکیل می دهد.

گوگرد

در فولادهای ساده کربنی حداکثر مقدار گوگرد 0.05 درصد است. گوگرد با منگنز فولاد ترکیب می شود. اگر گوگرد با آهن ترکیب شود FeS تشکیل می دهد که ترکیبی سخت و با دمای ذوب پایین است و معمولا در مرزدانه ها رسوب می کند. حضور FeS ممکن است در هنگام کار گرم یا کار سرد فولاد منجر به ایجاد ترک شود. برای پرهیز از ایجاد FeS نسبت منگنز به گوگرد فولادها حدود 5 به 1 در نظر گرفته می شود.

فسفر

حداکثر میزان فسفر قابل قبول در فولادهای کربنی 0.04 درصد است زیرا فسفر ترکیب بسیار تردی تشکیل می دهد.

همان طور که گفته شد فولادهایی که بین 0.2 تا 0.5 درصد کربن دارند در گروه فولادها با کربن متوسط قرار می گیرند. استحکام این فولادها معمولا با آب دادن و بازپخت افزایش می یابد و با انتخاب مناسب ترکیب شیمیایی و دمای بازپخت گستره وسیعی از خواص مکانیکی حاصل می شود. این ویژگی ها باعث می شود که در بین سه رده فولادهای ساده کربنی این دسته بیشترین کاربرد را داشته باشند. این فولادها در قطعات خودرو، محورهای انتقال نیرو و کاربردهای سازه ای به طور گسترده به کار می روند. جهت دریافت اطلاعات دقیق در خصوص معرفی فولاد ck45 می توانید به مقاله مربوطه در سایت مرکزآهن مراجعه نمایید.

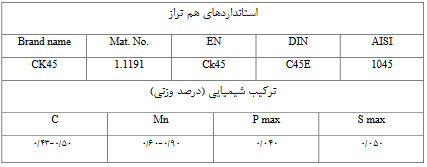

فولاد ck45 از رده فولادهای کربن متوسط است. ترکیب شیمیایی این فولاد و استانداردهای معادل در سیستم های مختلف در جدول زیر آمده است.

از ویژگی های این فولاد می توان به جوش پذیری مناسب، قابلیت ماشین کاری خوب، استحکام بالا و خواص مناسب در برابر ضربه اشاره کرد.

فولاد st52 از نوع سازه های فولادی (ساختمانی) می باشد و میلگرد st52 یکی از مهم ترین محصولات تولیدی توسط این فولاد است. نام دیگر آن S235J2G3 بوده و از نظر درصد کربن در گروه فولادهای کم کربن محسوب شده و به لحاظ آلیاژی جزء فولادهای غیر آلیاژی می باشد که به روش نورد گرم تولید شده است و از جمله پرکاربردترین مصالح در صنعت ساختمانی و صنعتی می باشد. مهم ترین خواص این نوع فولاد، استحکام بالا، چقرمگی بسیار بالا و قابلیت جوشکاری خیلی خوب می باشد. این نوع فولاد، جزء فولادهای نرم محسوب می گردد. فولاد پرمقاومت ST52 با اضافه کردن ترکیباتی مانند کروم، مس، منگنز و … به فولادهای کم کرین ST37 ساخته می شود از این رو قیمت فولاد st37 و st52 نیز متفاوت است. ریزشدن دانه ها و رسوب سختی ناشی از عناصر میکروآلیاژی در پایان فرآیند نورد گرم موجب افزایش استحکام فولادهای پر مقاومت می شود، به طوری که تنش تسلیم نوع پر مقاومت، حدود یک و نیم برابر نوع کم مقاومت آن است. فولادهای پرمقاومت در ساختمان سازی، ساخت پل ها و سکوهای دریایی، اتصالات فلنجی سنگین، ساخت سازه ها و اسکلت های فلزی به کار رفته و با توجه به استحکام بالاتر می تواند جایگزین فولادهای St37 و St44 با ضخامت کمتر شود.

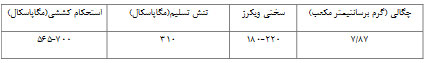

با مقایسه خواص مکانیکی فولاد ck45 و st52 نظیر استحکام تسلیم می توان نتیجه گرفت که فولاد ck45 دارای استحکام بالاتری بوده و استفاده از آن در کاربردهایی که نیاز به استحکام بالایی دارند توصیه می شود. همچنین سختی فولاد ck45 نیز نسبت به فولاد st52 بیشتر می باشد.

فولاد ck45 جوش پذیری مناسبی دارد اما باید به نکاتی توجه داشت. معمولا جوشکاری این فولاد با روش های شعله ای یا القایی که منجر به سرمایش سریع می گردد پیشنهاد نمی شود. برای جوشکاری بهتر است از الکترودهای کم هیدروژن استفاده شود. همچنین در صورت نیاز باید فرآیند پیش گرم تا دمای حدود 200 درجه سانتی گراد انجام شود. بهتر است خنک شدن نیز به آرامی صورت بگیرد. برای قطعات پیچیده لازم است تنش گیری در دمای 550-650 درجه سانتی گراد انجام شود.

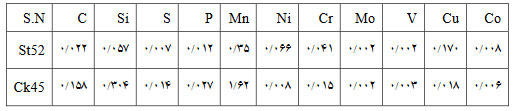

فولاد ST52 از جمله فولادهای ساده کم کربن است. درصد عناصر آلیاژی این دو فولاد در جدول زیر آورده شده است.

جوشکاری فولادهای ST52 و CK45 با کلیه روش ها امکان پذیر است به گونه ای که نیاز به عملیات حرارتی قبل یا بعد از جوشکاری ندارند. جوشکاری این فولادها با کلیه الکترودها و سیم های جوش فولاد کربنی و کم آلیاژ امکان پذیر می باشد. در مواردی که فولادهایی با درصد کربن نسبتا بالا به فولادهای کم کربن جوشکاری می شوند اگر از روش های معمولی جوشکاری استفاده شود، برای فولادی که درصد کربن آن بالا است، احتمال تشکیل فاز سخت، ترد و شکننده مارتنزیت با چقرمگی پایین و در نتیجه بروز ترک های سرد بسیار زیاد است. بنابراین این فولادها را باید قبل از جوشکاری به گونه ای مناسب پیش گرم نمود تا با کاهش سرعت سرد شدن از احتمال تشکیل مارتنزیت کاسته شود.

فولاد ck45 به طور گسترده در صنایع مختلف به ویژه در شرایط کاری که نیاز به مقاومت به سایش بهتر و استحکام بالاتری از فولادهای کم کربن وجود دارد استفاده می شود. از جمله کاربردهای عمومی این فولاد می توان به چرخ دنده ها، شافت ها و اکسل ها اشاره کرد.

همچنین از مزایای استفاده از فولاد St52 می توان به موارد زیر اشاره کرد:

1 – استفاده از این فولادها باعث کاهش هزینه ساخت می گردد.

2 – استفاده از این فولادها سبب کاهش مصالح مورد استفاده و در نتیجه سبک شدن سازه می گردد.

3 – کاهش وزن سازه ها منجر به تقاضای کمتر فولاد شده که این امر باعث استفاده کمتر از معادن خام می گردد که در این صورت طول عمر معادن خام بیشتر شده که این مورد از دیدگاه اقتصادی بسیار حائز اهمیت می باشد.

نتیجه گیری

دو فولاد st52 و ck45 در دسته مهم ترین و پرکاربردترین فولادهای کربنی ساختمانی قرار دارند با این حال تفاوت های این دو فولاد تصمیم گیری در خصوص استفاده از آن ها را دشوار می سازد. یکی از مهم ترین تفاوت های این دو محصول در عناصر به کار رفته کروم، نیکل و مولیبدن می باشد. همچنین قیمت میلگرد آلیاژی تولیدی توسط این دو فولاد نیز متفاوت بوده و لازم است پیش از خرید نسبت به تفاوت های آن ها اطلاعات کامل را بدانیم. به طور کلی حضور این سه عنصر در فولاد ck45 و عدم حضور آن ها در فولاد st52 سبب ایجاد تفاوت هایی گردیده است که در این مقاله آن ها را ذکر نمودیم.