تفاوت گندله و کنسانتره آهن؛ بررسی کامل از تولید تا کاربرد

دسترسی سریع به محتوای این مطلب

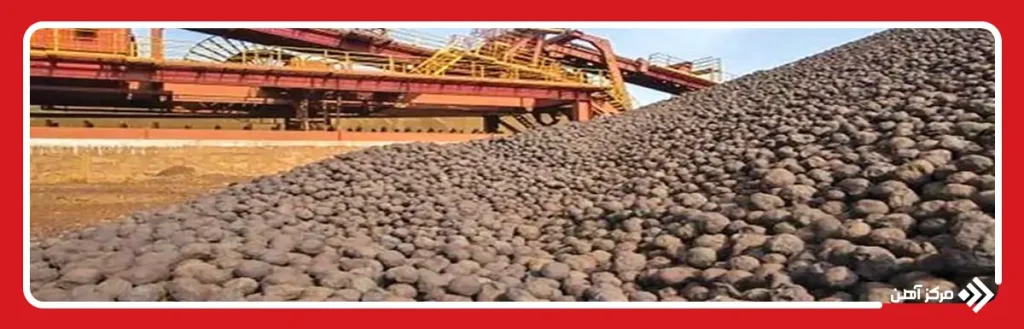

تفاوت گندله و کنسانتره آهن یکی از مهم ترین مباحث در صنعت فولاد است که به طور مستقیم بر کیفیت محصول نهایی و همچنین هزینه های تولید تأثیر می گذارد. وقتی سنگ آهن از معدن استخراج می شود، به دلیل ناخالصی های زیاد و اندازه نامناسب ذرات، امکان استفاده مستقیم از آن در کوره ها وجود ندارد. به همین دلیل، این ماده ابتدا تحت فرآوری قرار می گیرد و محصولی به نام کنسانتره آهن با عیار بالا به دست می آید. کنسانتره هر چند کیفیت مناسبی دارد اما به دلیل شکل پودری و استحکام پایین، برای استفاده در کوره بلند یا احیای مستقیم مناسب نیست. در ادامه، این ماده به مرحله گندله سازی می رسد و به شکل گلوله هایی با اندازه استاندارد و استحکام بالا در می آید که آماده ورود به چرخه فولادسازی است.

یکی از دلایل اصلی اهمیت شناخت فرق گندله و کنسانتره آهن، تأثیر مستقیم آن ها بر قیمت آهن است. تغییر در کیفیت و نوع خوراک ورودی کوره ها می تواند بر بازدهی تولید و در نهایت قیمت تمام شده فولاد اثرگذار باشد. این موضوع نه تنها برای کارخانه های بزرگ فولادسازی بلکه برای سرمایه گذاران و حتی فعالان بازار آهن نیز اهمیت دارد.

از سوی دیگر، ارتباط این موضوع با قیمت تیرآهن نیز قابل توجه است. تیرآهن به عنوان یکی از پرمصرف ترین مقاطع فولادی، مستقیماً از فولاد تولیدی کوره ها به دست می آید. بنابراین هر تغییری در کیفیت مواد اولیه از جمله کنسانتره و گندله، می تواند روی قیمت نهایی این محصول اثر بگذارد. در این مقاله، قصد داریم تفاوت کنسانتره و گندله را به طور جامع بررسی کنیم و بدانیم کنسانتره و گندله چیست؛ از فرآیند تولید گرفته تا ویژگی های فیزیکی، کاربردها، تخلخل و حتی تفاوت قیمتی آن ها در بازار.

تفاوت گندله و کنسانتره آهن

برای درک دقیق تفاوت گندله و کنسانتره آهن لازم است ابتدا ماهیت هر کدام را بشناسیم و بدانیم گندله و کنسانتره چیست؟ کنسانتره محصولی است که پس از خردایش و جدایش مغناطیسی از سنگ آهن خام به دست می آید و به صورت پودر نرم با عیار حدود ۶۶ تا ۶۸ درصد عرضه می شود. این ماده هر چند کیفیت بالایی دارد اما به دلیل نداشتن استحکام مکانیکی و اندازه بسیار ریز، قابل استفاده مستقیم در کوره های احیای مستقیم و کوره بلند نیست. در مقابل، گندله محصولی ثانویه است که از ترکیب کنسانتره با مواد افزودنی مانند بنتونیت، آهک و دولومیت به دست می آید و در دستگاه های گندله ساز به شکل گلوله های ۱۰ تا ۲۵ میلی متری تولید می شود. این شکل کروی و یکنواخت موجب می شود گندله در فرآیند فولادسازی راندمان بالاتری داشته باشد. برای درک بهتر فرق گندله و کنسانتره آهن می توان به جدول زیر توجه کرد که ویژگی های اصلی این دو محصول را مقایسه می کند:

| ویژگی ها | کنسانتره آهن | گندله آهن |

| عیار آهن | بالاتر از ۶۶٪ | حدود ۶۴–۶۶٪ |

| شکل ظاهری | پودر ریز | گلوله کروی |

| چگالی و استحکام | پایین تر | بالاتر |

| کاربرد مستقیم در کوره | محدود | مناسب کوره بلند و احیای مستقیم |

| تخلخل | کم | زیاد |

| مرحله تولید | پس از فرآوری سنگ آهن | پس از تولید کنسانتره |

| قیمت نسبی | ارزان تر | گران تر |

این جدول نشان می دهد که تفاوت کنسانتره و گندله صرفاً در ظاهر نیست، بلکه شامل ویژگی های فیزیکی، کاربردی و حتی اقتصادی می شود. کنسانتره بیشتر به عنوان ماده اولیه نیمه نهایی شناخته می شود، در حالی که گندله محصول نهایی برای استفاده مستقیم در صنعت فولاد است.

تفاوت گندله و کنسانتره آهن در فرایند تولید

فرایند تولید یکی از مهم ترین جنبه ها در بررسی تفاوت کنسانتره آهن و گندله است. کنسانتره آهن طی چند مرحله شامل خردایش، آسیاب کنی، جدایش مغناطیسی و شستشوی سنگ آهن به دست می آید. در این مراحل، ناخالصی هایی مثل سیلیس و فسفر حذف می شوند و محصول نهایی به صورت پودر نرم با عیار بالای آهن تولید می شود. این پودر معمولاً به صورت کیک فیلتر شده یا به شکل خشک شده قابل انتقال است اما به دلیل ریزدانه بودن، قابلیت مصرف مستقیم در کوره را ندارد.

در مقابل، گندله محصولی است که از تکمیل فرآیند کنسانتره به دست می آید. برای تولید گندله، کنسانتره با موادی مانند بنتونیت (برای چسبندگی)، آهک (برای تنظیم ترکیب شیمیایی) و گاهی دولومیت یا کربن ترکیب می شود. سپس این ترکیب در دستگاه های گندله ساز مانند دیسک یا درام چرخان، به گلوله های کروی تبدیل می گردد. این گلوله ها در ابتدا گندله خام یا سبز نام دارند و استحکام کافی ندارند. بنابراین، در مرحله بعدی در کوره های مخصوص تا دمای حدود ۱۲۵۰ درجه سانتی گراد پخته می شوند تا استحکام مکانیکی پیدا کنند.

فرق کنسانتره با گندله در این است که کنسانتره تنها یک محصول نیمه نهایی است و برای تکمیل زنجیره نیاز به فرآیندهای بعدی دارد، اما گندله محصولی کامل و آماده برای مصرف مستقیم در فولادسازی است. به همین دلیل، بسیاری از کارخانه های بزرگ ترجیح می دهند واحد گندله سازی را کنار واحد کنسانتره سازی احداث کنند تا ارزش افزوده بیشتری از زنجیره تولید به دست آورند.

تفاوت گندله و کنسانتره آهن در چگالی

یکی از جنبه های مهم در بررسی تفاوت گندله و کنسانتره آهن مربوط به چگالی این دو محصول است. کنسانتره به دلیل ساختار پودری و ریزدانه، چگالی فله ای کمتری دارد. این موضوع باعث می شود که هنگام ذخیره سازی و حمل و نقل، حجم بیشتری اشغال کند و همچنین ذرات ریز آن در معرض پراکندگی و ایجاد گرد و غبار قرار بگیرند. این گرد و غبار علاوه بر اتلاف ماده، مشکلات زیست محیطی و بهداشتی نیز به همراه دارد. علاوه بر این، هنگام بارگذاری در کوره های احیا مستقیم یا کوره بلند، ذرات ریز می توانند موجب گرفتگی منافذ و افت راندمان فرآیند شوند.

گندله ها به دلیل فرآیند فشرده سازی و پخت در دمای بالا، چگالی بالاتری دارند. ساختار گلوله ای و متراکم آن ها موجب می شود که فضای کمتری را اشغال کرده و به راحتی قابل ذخیره و حمل باشند. چگالی بیشتر همچنین سبب می شود که گندله ها در کوره به صورت یکنواخت چیده شوند و جریان گازهای احیایی یا حرارت بهتر از میان آن ها عبور کند. همین ویژگی باعث افزایش راندمان فرآیند فولادسازی می شود.

تفاوت کنسانتره و گندله از نظر چگالی همچنین بر اقتصاد حمل و نقل تأثیر می گذارد. چون هزینه جابه جایی مواد معدنی تا حد زیادی به وزن و حجم بستگی دارد، گندله به دلیل تراکم بالاتر، بهره وری بیشتری در حمل دارد. به همین دلیل در بازارهای صادراتی، گندله مزیت بیشتری نسبت به کنسانتره دارد. در مجموع هنگام بررسی تفاوت فیزیکی گندله و کنسانتره می توان گفت که چگالی بالاتر یکی از دلایل اصلی برتری گندله نسبت به کنسانتره در صنعت فولاد است.

تفاوت گندله و کنسانتره آهن در شکل و اندازه

شکل و اندازه مواد معدنی از عوامل کلیدی در کارایی فرآیندهای متالورژیکی هستند و همین موضوع اهمیت تفاوت گندله و کنسانتره آهن را بیشتر نشان می دهد. کنسانتره همان طور که اشاره شد به صورت پودری نرم و بسیار ریز است. اندازه ذرات آن معمولاً کمتر از ۱۵۰ میکرون بوده و به همین دلیل هنگام انتقال یا بارگیری، گرد و غبار زیادی تولید می کند. این مسئله علاوه بر هدر رفت ماده، مشکلات زیست محیطی و هزینه های اضافی کنترل گرد و غبار را نیز به همراه دارد. همچنین ذرات ریز کنسانتره در کوره ها به راحتی فشرده می شوند و مانع جریان یکنواخت گازهای احیایی می گردند که این امر راندمان را کاهش می دهد.

در مقابل، گندله ها به صورت گلوله هایی با قطر ۱۰ تا ۲۵ میلی متر تولید می شوند. شکل کروی و یکنواخت این گلوله ها باعث می شود که در کوره ها به طور منظم قرار گرفته و فضاهای خالی کافی برای عبور گازهای احیایی داشته باشند. این ویژگی باعث افزایش سرعت و یکنواختی واکنش های احیایی می شود. از طرفی، مقاومت مکانیکی بالای گندله ها مانع خرد شدن آن ها در حمل و نقل و بارگیری می گردد.

فرق گندله و کنسانتره از نظر شکل و اندازه به قدری مهم است که استانداردهای جهانی برای تولید گندله، دامنه مشخصی برای اندازه و مقاومت تعیین کرده اند. این استانداردها تضمین می کنند که گندله ها بهترین عملکرد را در کوره داشته باشند. به همین دلیل است که در اکثر واحدهای فولادسازی، استفاده از گندله به جای کنسانتره خام، به عنوان یک الزام فنی در نظر گرفته می شود.

تفاوت گندله و کنسانتره آهن در کاربرد

یکی از اصلی ترین موارد در بررسی تفاوت گندله و کنسانتره آهن، مقایسه کاربردهای صنعتی این دو محصول است. کنسانتره با وجود عیار بالای آهن، به دلیل ریزدانه بودن و نداشتن استحکام، قابلیت استفاده مستقیم در کوره های بلند یا احیای مستقیم را ندارد. در برخی موارد محدود، کنسانتره پس از آگلومره سازی به صورت کلوخه یا در ترکیب با سایر مواد می تواند مصرف شود، اما این روش ها چندان رایج نیستند و راندمان مطلوبی ندارند. به همین دلیل، کنسانتره بیشتر به عنوان ماده اولیه برای تولید گندله به کار می رود.

در مقابل، گندله دقیقاً برای مصرف مستقیم در واحدهای فولادسازی طراحی شده است. شکل کروی، اندازه یکنواخت و تخلخل مناسب گندله باعث می شود که در کوره های احیای مستقیم مانند میدرکس (MIDREX) یا در کوره بلند عملکرد بسیار مطلوبی داشته باشد. این ویژگی ها موجب افزایش راندمان، کاهش مصرف انرژی و کاهش میزان افت مواد اولیه در فرآیند می شود.

از نظر اقتصادی نیز فرق کنسانتره با گندله در کاربرد مشهود است. کنسانتره بیشتر یک محصول نیمه نهایی محسوب می شود که ارزش افزوده آن زمانی بالا می رود که به گندله تبدیل گردد. اما گندله محصولی نهایی برای واحدهای فولادسازی است و تقاضای بالاتری در بازار دارد. همین مسئله باعث می شود که گندله ارزش تجاری بیشتری پیدا کند و در صادرات نیز گزینه ای جذاب تر باشد.

تفاوت گندله و کنسانتره آهن در تخلخل

تخلخل یکی از شاخص های کلیدی در بررسی فرق کنسانتره آهن با گندله است، زیرا این ویژگی به طور مستقیم بر راندمان فرآیند احیا و ذوب اثر می گذارد. کنسانتره آهن به دلیل ماهیت پودری و ریزدانه بودن، تخلخل بسیار کمی دارد. وقتی این ماده در کوره مورد استفاده قرار گیرد، ذرات ریز به هم می چسبند و مسیر عبور گازهای احیایی مسدود می شود. این امر موجب کاهش نفوذ گاز به عمق مواد، افت راندمان و افزایش زمان و هزینه تولید فولاد می گردد. به همین دلیل استفاده مستقیم از کنسانتره در کوره نه تنها دشوار بلکه از نظر اقتصادی نیز به صرفه نیست.

با این وجود گندله ها به طور کنترل شده دارای درصد مناسبی از تخلخل هستند. این تخلخل در حین فرآیند گندله سازی ایجاد می شود و نقش حیاتی در کارکرد مناسب گندله در کوره دارد. وجود حفره ها و فضای خالی میان ذرات گندله سبب می شود که گازهای احیا کننده مانند CO و H₂ به راحتی در عمق آن نفوذ کنند و واکنش های احیایی، سریع تر و کامل تر انجام شوند. این ویژگی علاوه بر افزایش راندمان، موجب کاهش مصرف انرژی نیز می گردد.

فرق گندله و کنسانتره آهن از منظر تخلخل، یکی از اصلی ترین دلایلی است که واحدهای فولادسازی را به سمت استفاده از گندله سوق می دهد. در واقع، اگرچه کنسانتره عیار بالاتری دارد، اما نبود تخلخل کافی مانع از استفاده مستقیم آن می شود. به همین دلیل، تبدیل کنسانتره به گندله به عنوان یک مرحله حیاتی و اجتناب ناپذیر در زنجیره تولید فولاد شناخته می شود.

تفاوت گندله و کنسانتره آهن از نظر قیمت

از نظر اقتصادی، بررسی تفاوت گندله و کنسانتره آهن اهمیت زیادی دارد زیرا هزینه های تولید و سودآوری واحدهای فولادسازی را تعیین می کند. کنسانتره به دلیل مراحل کمتر فرآوری و عدم نیاز به افزودنی ها معمولاً قیمت پایین تری دارد. این محصول فقط نیازمند خردایش، جدایش و فرآوری اولیه است و پس از آن می تواند به عنوان ماده خام نیمه نهایی به فروش برسد. به همین دلیل در بازار داخلی، کنسانتره اغلب با قیمت ارزان تر عرضه می شود و برای کارخانه هایی که واحد گندله سازی ندارند، گزینه مناسبی برای صادرات یا فروش داخلی محسوب می گردد. اما گندله به دلیل طی مراحل بیشتر و استفاده از مواد افزودنی مانند بنتونیت و آهک، هزینه تولید بالاتری دارد. علاوه بر این، فرآیند خشک کردن و پخت در کوره های مخصوص نیز انرژی زیادی مصرف می کند. همه این عوامل باعث می شود که قیمت گندله نسبت به کنسانتره بالاتر باشد. با این حال، گندله به دلیل قابلیت استفاده مستقیم در کوره و ایجاد ارزش افزوده بیشتر، در بازار تقاضای بالاتری دارد و از نظر اقتصادی سودآورتر است.

در معاملات بین المللی نیز فرق گندله و کنسانتره در قیمت مشهود است. معمولاً ضریب تبدیل کنسانتره به گندله به عنوان معیاری برای تعیین ارزش اقتصادی استفاده می شود. به عبارت دیگر، قیمت گندله بر اساس قیمت کنسانتره به اضافه هزینه های فرآوری و سود ناشی از ارزش افزوده محاسبه می گردد. به همین دلیل است که بسیاری از شرکت های بزرگ معدنی و فولادی، به جای فروش کنسانتره خام، آن را به گندله تبدیل کرده و سپس عرضه می کنند.

جمع بندی

با بررسی همه موارد، روشن شد که تفاوت گندله و کنسانتره آهن نه تنها به یک جنبه محدود نمی شود بلکه مجموعه ای از تفاوت های فنی، فیزیکی و اقتصادی را شامل می گردد. کنسانتره آهن محصولی نیمه نهایی با عیار بالا است که از فرآوری سنگ آهن خام به دست می آید. این ماده به دلیل شکل پودری و نداشتن استحکام مکانیکی، قابل استفاده مستقیم در کوره های فولادسازی نیست. در مقابل، گندله محصولی تکمیلی است که از کنسانتره به همراه مواد افزودنی تولید می شود و به صورت گلوله هایی با اندازه یکنواخت و تخلخل مناسب در می آید. همین ویژگی ها سبب می شود گندله گزینه ای ایده آل برای استفاده در کوره بلند و احیای مستقیم باشد.

از نظر اقتصادی، کنسانتره هزینه تولید پایین تری دارد اما ارزش افزوده آن زمانی محقق می شود که به گندله تبدیل گردد. گندله به دلیل قابلیت استفاده مستقیم و راندمان بالاتر در فرآیند احیا، در بازار جهانی جایگاه ویژه ای دارد و معمولاً با قیمت بالاتری نسبت به کنسانتره معامله می شود. همین موضوع باعث می شود بسیاری از تولیدکنندگان بزرگ ترجیح دهند واحد گندله سازی را در کنار کنسانتره سازی احداث کنند تا علاوه بر کاهش خام فروشی، سودآوری بیشتری نیز به دست آورند.

به طور خلاصه، فرق گندله و کنسانتره آهن در جنبه های مختلفی مانند فرآیند تولید، شکل و اندازه، چگالی، تخلخل، کاربرد و قیمت قابل مشاهده است. انتخاب بین این دو محصول به نوع تکنولوژی کارخانه، هدف تولید و شرایط اقتصادی بستگی دارد. اما در نهایت، ترکیب این دو در زنجیره فولادسازی، ارزش بالایی ایجاد می کند و تضمین کننده کیفیت و بهره وری فرآیند خواهد بود.

سوالات متداول

کنسانتره محصولی پودری و نیمه نهایی است، در حالی که گندله به صورت گلوله ای فشرده تولید می شود و آماده استفاده مستقیم در کوره ها است.

کنسانتره با افزودن موادی مانند بنتونیت و آهک در دیسک یا درام های گندله ساز، شکل می گیرد و سپس در کوره پخته و به گندله تبدیل می شود.

کنسانتره عیار بالاتری دارد، اما گندله از نظر استحکام و قابلیت مصرف صنعتی برتری دارد.

خیر، چون به شکل ریزدانه و بدون استحکام است و باعث افت راندمان و گرفتگی مسیر عبور گازها می شود.

گندله تخلخل و استحکام بیشتری دارد و در کوره عملکرد بهتری ارائه می دهد که راندمان تولید فولاد را بالا می برد.

بله، برای بیشتر فرایندهای فولادسازی، تبدیل کنسانتره به گندله الزامی و اجتناب ناپذیر است.

گندله به دلیل فرآیندهای اضافی و ارزش افزوده بیشتر، معمولاً قیمت بالاتری نسبت به کنسانتره دارد.

گندله به دلیل شکل کروی و تخلخل بالا، بهترین گزینه برای کوره بلند محسوب می شود.

گندله به دلیل قابلیت مصرف مستقیم و تقاضای بالاتر در بازار، ارزش افزوده بیشتری ایجاد می کند.