معنی پالتروژن به صورت ترکیبی از دو واژه pull (کشیدن) و extrusion (اکستروژن) است، که یکی از روش های معروف و پر استفاده برای تولید مواد کامپوزیت FRP به حساب می آید. به تعبیر دیگر، روش پالتروژن از روش های تولید مقاطع و میلگرد کامپوزیت به صورت پیوسته با خواص مکانیکی بالا بوده که این مواد، قابل رقابت با مواد سنتی و مهندسی هستند. این روش تولید، چندان پیچیده نیست و از سال های 1950 میلادی، پلتفرم های اولیه آن مشغول تولید مقاطع FRP می باشند.

فرایند پالتروژن از معدود فرایندهای قالب گیری پیوسته و خودکار در تولید قطعات کامپوزیتی است. این مفهوم، فرایند تولید قطعات پیوسته با سطح مقطع ثابت با هزینه پایین و حجم تولید بالا و شبیه اکستروژن فلزات بوده، تفاوت آن با اکستروژن در این است که در پالتروژن، به جای فشار دادن مواد در قالب، که در اکستروژن رخ می دهد، مواد از قالب به بیرون کشیده می شوند. قطعات تولید شده با این روش، دارای کسر حجمی بالای الیاف هستند که این الیاف بیشتر در جهت طولی قطعه قرار می گیرند. هر چند با بافت درست، امکان ایجاد الیاف در جهت عرضی نیز وجود دارد، اما خواص اصلی آن در جهت طولی است.

pdf بررسی تخصصی مواد اولیه، فرایند تولید و محصولات پالتروژن

پالتروژن دارای کاربردهای متنوع و مختلفی بوده که یکی از مهم ترین کاربردهای پالتروژن این است که از این فرایند، میتوان برای ساخت هر قطعه پیوسته مانند قوطی، نبشی، لوله، میله و نظایر آن استفاده کرد البته این امر مشروط به آن است که این قطعه، مقطع ثابت داشته و در راستای عمود بر کشش، شیار یا سوراخ نداشته باشد. همچنین پالتروژن در زمینه نردبان عایق، مسیرهای کابل، اجزای عایق کننده و پوشش های عایق کاربرد دارد. در مجموع، کاربردهای مواد حاصل از فرایند پالتروژن در صنایع مختلف عبارتند از:

همچنین از میان پروفیل های معمول پالتروژن میتوان به میله های توپر، لوله ها، صفحه ای، زاویه ای، کانالی و کلاهی اشاره کرد. هر جا خواصی مانند مقاومت در جهت خاص مدنظر است، این پروفیل ها، حرف اول را می زنند. تاكنون پروفيل هاي گوناگوني بر پايه رزين هاي وينيل استر، پلي استر غیراشباع، اپوكسي و فنوليك با استفاده از دستگاه پالتروژن توليد شده است.

اجزای تشکیل دهنده کامپوزیت های تولید شده از روش پالتروژن دو جزء اصلی یعنی الیاف و ماتریس یا زمینه را شامل می شود و طراحی قطعات و فرایند ساخت وابسته به نوع مواد الیاف، رزین و نسبت ترکیب این دو است. علاوه بر الیاف و ماتریس، برای بهبود فرایند پالتروژن، افزودنی های دیگر مانند فیلرها و جداکننده ها نیز وجود دارند. فیلرها برای پر شدن کامل قالب استفاده می شوند و جداکننده ها موجب جدا شدن آسان قطعه از قالب می باشد. الیاف در کامپوزیت ها، مسئولیت تحمل نیروها و انتقال آنها را بر عهده دارند و استحکام کششی، ضربه و سفت بودن نیز وابسته به الیاف است.

در این زمینه، پالتروژن برای ساخت قطعاتی با الیاف تک جهته ساخته می شود. هر چند الیاف می توانند به صورت پارچه ای یا حصیری برای استحکام در دو یا چند جهت نیز استفاده شوند. الیاف مورد استفاده در فرایند پالتروژن شامل الیاف کربن، الیاف آرامید، الیاف شیشه و نیز الیاف بازالت هستند. الياف شيشه، متداول ترين تقويت كننده هاي مورد استفاده در فرایند پالتروژن هستند که به صورت هاي پيوسته، نمدي و پارچه ای مورد استفاده قرار می گیرند. ماتریس، مسئولیت چسباندن الیاف به یکدیگر و جلوگیری از لغزش آنها را برعهده دارد. مقاومت به خوردگی خصوصا در محیط های اسیدی و بازی، خواص الکتریکی و حرارتی، اشتعال پذیری و مقاومت به دما، وابسته به نوع و خواص رزین از ویژگی های آن است. در این رابطه، انواع رزین ها را میتوان به عنوان ماتریس به شمار آورد.

جدول مشخصات فنی و مزایای محصولات پالتروژن

| ردیف | مشخصه فنی | مزیت | کاربرد |

|---|---|---|---|

| 1 | .20برابر فولاد استحکام کششی و فشاری دارد | امکان تنظیم میزان استحکام | جهت ساخت انواع سازه های باربر |

| 2 | دارای 20% دانسیته قطعات فولادی و 60% آلومینیومی | هزینه کمتر و کارایی بیشتر | ساخت قطعات خودرو |

| 3 | مقاومت بالا در محیط های خورنده | ایمنی و طول عمر بالا در برابر هزینه کم نگهداری | ساخت قطعات مورد استفاده در محیط های شیمیایی |

| 4 | دارای خواص دی الکتریک و مکانیکی | دارای میدان مغناطیسی بی اثر | ساخت سینی کابل |

| 5 | دارای هدایت حرارتی 1.25 آلومینیوم و 1.6 فولاد | حذف مشکل تراکم آب بر سطح | ساخت دیواره ی فریزر |

| 6 | خاصیت محلق شدن با اکثر قطعات | کاهش قیمت مونتاژ و تعداد قطعات | ساخت ریل در و پنجره |

| 7 | دارای مقاومت بالا در برابر کشش و پیچش در دمای بالا | عدم تغییر شکل در دما و تنش زیاد | ساخت بازوی برق و فنر |

| 8 | عدم نفوذ حشرات و میکروب | رفع دغدغه های بهداشتی در محیط های مرطوب | سازه های صنایع غذایی |

رزین های مورد استفاده در پالتروژن عبارتند از:

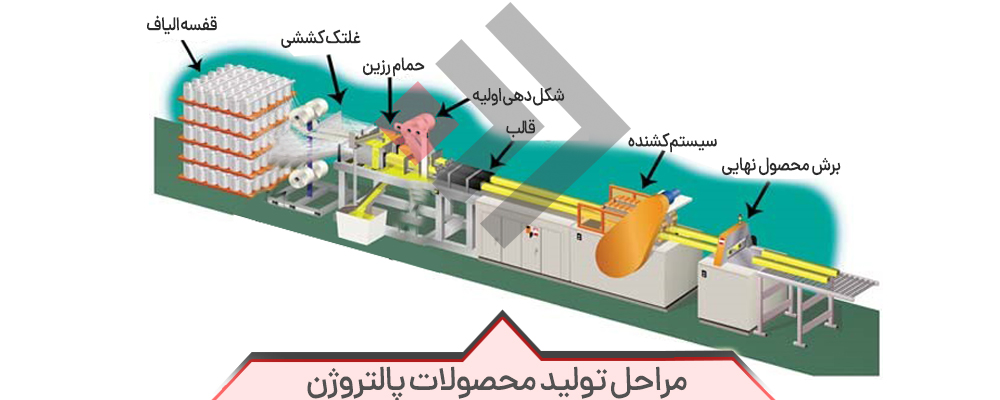

پالتروژن فرايند پيوسته اي براي توليد انواع پروفيل هاي كامپوزيتي می باشد. در اين فرايند، الياف تقويت كننده را از يك حمام عبور ميدهند تا به رزين آغشته شود. سپس الياف آغشته شده وارد يك قالب گرم شده و نمونه پخت شده توسط يك دستگاه كشش بيرون کشیده می شود. در نهایت، امكان برش محصول در اندازه هاي دلخواه ایجاد خواهد شد، در واقع اين فرايند تقریبا مشابه فرايند اكستروژن پلاستيك ها و توليد پروفيل هاي پلاستيكي است. در مجموع پالتروژن، در فرایند هفت مرحله ای، شامل موارد زیر انجام می شود:

محصولاتی که از فرایند حاصل از پالتروژن ایجاد می شود، مزیت های زیادی دارند. مزایای مواد حاصل از روش پالتروژن که به خاطر تجهیزات ساده و ارزان و عدم نیاز به نیروی انسانی، یک روش اقتصادی محسوب می شود، عبارتند از:

استفاده از محصولات پلیمری در ایران، به دلیل خورندگی خاک و شرایط بد اقلیمی بسیاری از مناطق کشور، مقرون به صرفه است چرا که محصولات حاصل از پالتروژن، علاوه بر استحکام بالا، خواص مورد نیاز محصول مانند مقاومت به خورندگی، خواص الکتریکی، حرارتی و مانند آن را نیز تامین می کند.

برای دربافت قیمت میلگرد کامپوزیت با ما تماس بگیرید.