میلگرد کامپوزیتی یا میلگرد frp یکی از انواع میلگردهای کاربردی و پرطرفدار در ساختمان سازی است. FRP مخفف Fiber Reinforced Polymer است. میلگرد FRP از دو عنصر تشکیل میشود. عنصر اولی یک فیبر است (معمولاً کربن، شیشه، آرامید یا بازالت)؛ عنصر دومی یک نوع رزین است (معمولا: پلی استر، اپوکسی یا وینیل استر). نقش ماتریکس رزین نگه داشتن، محافظت و انتقال بار بین الیاف در این نوع میلگرد است. در این مقاله ما قصد داریم مهمترین سوالات مربوط به میلگردهای کامپوزیتی را بررسی کرده و جواب آنها را استخراج کنیم. در این مطلب به جواب سوالات زیر خواهید رسید. تفاوت میلگرد کامپوزیت چه فرقی با میلگرد آجدار دارد؟ قیمت میلگرد آجدار با قیمت میلگرد کامپوزیتی یکسان است؟ و ….

میلگرد سالهای طولانی است که برای تسلیح اعضای یک سازه بتنی مورداستفاده قرار میگیرد. میلگردهای فولادی به طور کلی دارای ویژگیهای منحصر به فردی هستند. هر میلگرد زمانی که در شرایط محیطی خاص (از جمله شرایط محیطی میتوان به رطوبت بالا، هوای گرم، سرمای زیاد، شرایط محیطی اسیدی، شرایط محیطی قلیایی، وجود نمک در هوا و …. هستند.) قرار بگیرد، دستخوش تغییراتی در ساختار خواهد شد. این تغییرات محیطی امکان خوردگی و آسیب را فراهم میکنند. استفاده از میلگردهای فولادی بدون توجه به این شرایط محیطی باعث آسیب به سازه و مصیبتهای ساخت و ساز خواهد شد. این آسیبهای سازهای در میلگرد اتلاف هزینهها را سبب میشود. از آنجایی که قیمت میلگرد کارخانجات مختلف مانند میلگرد بناب، میانه، ذوب آهن و … روزانه دستخوش تغییر است، استفاده از میلگرد مناسب با آب و هوا تاثیر زیادی روی کاهش هزینه ها دارد.

مشاهده نسخه pdf مقاله : میلگرد کامپوزیت (FRP) چیست ؟

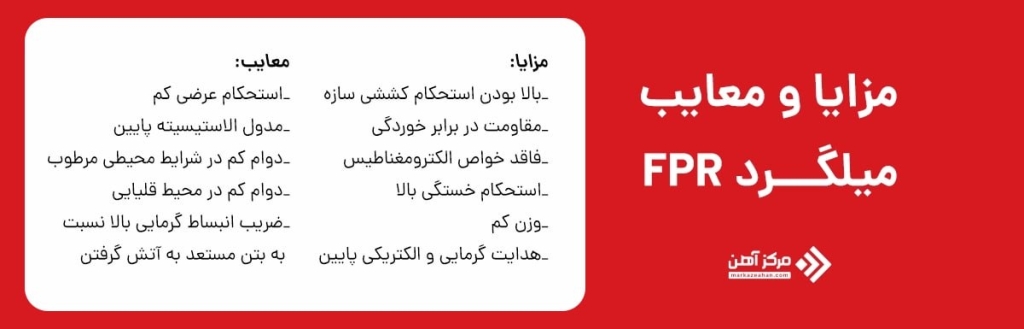

برای رویارویی با مشکلات این چنینی تلاش های گسترده ای در راستای طراحی و ساخت میلگردهای جدید با خواص مطلوب تر انجام گرفته است که در نهایت به پیدایش میلگردهای FRP (میله های کامپوزیتی پلیمری تقویت شده با الیاف) انجام شده است. ویژگی های منحصر به فرد از قبیل امکان استفاده از الیاف با کارایی بالا به عنوان جزء تقویت کننده ساختاری متناسب با حوزه کاربری نهایی موردنظر و همچنین کاهش وزن نهایی سازه در عین استحکام بسیار بالا، سبب گسترش حوزه های کاربردی این نوع میله های کامپوزیتی شده است.

سازه های بتنی سنتی، به طور معمول با فولاد پیش تنیده و یا فولاد غیر تنیده مسلح می شوند. پدیده خوردگی نسبتا کم در جزء فولادی یک سازه بتنی به واسطه وجود اثر قلیایی بتن، دوام عملکرد سازه را تحت تاثیر قرار می دهد. سازههای بتنی که در محیط های مهاجم بنا شدهاند؛ از جمله این سازه ها می توان به پلهای احداث شده روی آب و دریا، پارکینگ های احداث شده در محیطهای حاوی نمک و شرجی و ….؛ مورد بررسی قرار گرفتند. این سازه ها با توجه به سه عامل رطوبت، دما و محیط کلریدی، باعث از بین رفتن اثر قلیایی بتن میشود. از بین رفتن اثر قلیایی باعث خوردگی فولاد و میلگردهای استفاده شده در سازه می شود. فرایند خوردگی، در نهایت نیز تخریب کل سازه بتنی را موجب می گردد و قابلیت خدمت پذیری عضو را به شدت کاهش می دهد.

برای حل مشکل خوردگی در این دسته از سازه ها، متخصصان به سمت استفاده از میلگردهایی با پوشش اپوکسی به عنوان جایگزینی مناسب برای میلگردهای معمولی روی آوردند، حال آن که در برخی از موارد کاربردی، اثر بخشی استفاده از میلگردهای پوشش دار در ترمیم استحکام سازه های بتنی، به طوری که مشکل خوردگی فولاد را به طور کامل حل کند همچنان مورد بحث است. برای اینکه مقاومت و استحکام مکانیکی سازه بتنی شما افزایش پیدا کند، مهندسان عمران به استفاده از مصالح FRP روی آوردند. از جمله مهمترین مصالح FRP میتوان میلگرد کامپوزیتی را نام برد.

برای اینکه بفهمیم مواد تشکیل دهنده میلگرد کامپوزیت چیست، باید بررسی کنیم FRP از چه مادهای تشکیل شده است. یک FRP مادهای ترکیبی از الیاف طبیعی با کاربرد بالا است که در بستری از رزین پلیمری قرار داده شده است. frp ماده ای است که از نظر الکترومغناطیسی خاصیت عایق دارد. این موضوع کمک میکند مشکل خوردگی در این مواد بوجود نیاید. به لطف این ویژگی ساختمان هایی که با استفاده از مواد frp ساخته میشوند، با مشکلی مانند خوردگی دست و پنجه نرم نخواهند کرد. به کمک وجود خصوصیات برتر مانند مقاومت کششی بالا در این نوع سازه، استفاده از آن ها در بتن مسلح نیز پیشنهاد میشود.

میلگردهای frp رفتاری کاملا متفاوت با انواع میلگرد آجدار دارند. با توجه به این موضوع میتوان گفت که ساخت ساختمان با استفاده از این نوع میلگردها تغییرات زیادی نسبت به میلگردهای فولادی دارد. رفتار میلگردهای frp از نظر مقاومت برشی و وجود چسبندگی بین این نوع میلگردها باعث اثرگذاری روی خواص مکانیکی بتن می شود. از طرف دیگر تمام مصالح FRP رفتار الاستیک خطی داشته و همانند فولاد به مرحله پلاستیک وارد نخواهند شد.

مجموعه این عوامل، منجر می شود تا طراحی مصالح FRP متناسب با نوع کاربردی نهایی، از نقطه نظر شکل ظاهری و عملکرد فنی قابل قبول، با مشکلاتی مواجه گردد. روش های به کار گرفته شده در طراحی سازه های مسلح با میلگرد های FRP باید به گونه ای تدوین شوند که محدودیت شکل پذیری این سازه ها را نیز به نحوی موثر برطرف سازند. در این راستا محققان و پژوهشگران کشورهایی نظیر ژاپن، کانادا و آمریکا توانسته اند روش های خاصی را برای طراحی و توسعه این دسته از سازه های تقویت شده ایجاد کنند.

قبل از اینکه سازه بتنی خود را با استفاده از انواع میلگردهای FRP مسلح کنید، باید ویژگی های جزء تقویت کننده را به طور دقیق بررسی و ارزیابی کنید. این کار کمک میکند با توجه به نظر طراح، بهترین قابلیت ها و کاربردها را برای مورد مصرف فراهم کرد. ویژگی مقاومت طبیعی موجود در مقاطع FRP یکی از بزرگترین فواید این قطعات است. به همین دلیل در مکانهایی که سازه در معرض خوردگی قرار دارد، از جمله سازههای دریایی، پل ها، ساختمان ها و سازه هایی که در محیط های نمک دار ساخته میشوند و …. استفاده از این مصالح بهترین انتخاب است. در ساخت وسایل پزشکی مانند MRI و دیگر تجهیزاتی که در میدان مغناطیسی قرار میگیرند نیز، از مقاطع FRP استفاده میشود.

عدم شکل پذیری میلگردهای FRP علی رغم برخورداری از خواص غیر مغناطیسی سبب می شود تا این نوع از میله های تقویت کننده بیشتر در کاربردهایی مورداستفاده قرار گیرند که در برابر مشکلاتی نظیر خوردگی یا اثرات الکترومغناطیسی به شدت آسیب پذیر هستند. یک نکته قابل توجه در استفاده از میلگردهای FRP این است که نباید به داده های مربوط به مقاومت فشاری آن تکیه کرد. اطلاعات حاضر نشان می دهند که مدول فشاری میلگردهای FRP کمتر از مدول کششی آن هاست.

اثر ترکیبی رفتارهای مکانیکی در میلگردهای frp و همچنین مدول پایین نسبت به میلگرد فولادی باعث شده است سهم تنش فشاری محاسبه شده در میلگردهای frp، مقدار کمی باشد. به همین دلیل میلگردهای نوع frp را نباید به عنوان مسلح کننده ستونها مورداستفاده قرار داد. همچنین این قطعات را نباید به عنوان میلگرد فشاری در تقویت عضوهایی به کار گرفت که تحت تاثیر نیروهای خمشی هستند.

توجه به این نکته الزامی است که استفاده از میلگرد FRP، به علت امکان تغییر در نحوه بارگذاری و جابجایی لنگر خمشی حین بارگذاری، می توانند عملکرد قابل قبولی را به ویژه در برابر نیروهای فشاری ارائه می دهند. اگرچه از مقاومت فشاری میلگرد FRP باید صرف نظر نمود ولی همچنان تحقیقات بیشتری در این زمینه لازم به نظر می رسد.

پیشینه ساخت و توسعه انواع تقویت کننده های FRP را میتوان به بعد از اتمام جنگ جهانی دوم نسبت داد. در آن دوران موارد زیادی باعث افزایش کاربرد این مصالح شد؛ از جمله مهمترین این موارد میتوان به مقاومت بالا، وزن سبک و خاصیت ضدزنگ اشاره کرد. به دلیل این ویژگی ها، مصالح کامپوزیتی در صنایع نظام و ساخت هواپیما مورداستفاده قرار میگیرند. به دلیل استفاده از مواد کامپوزیتی در هوا فضا و نظام، بهبود زیادی را در این دو صنعت مشاهده کردیم. از طرف دیگر به دلیل افزایش سریع رشد صنایع در ایالات متحده و افزایش تقاضا، ساخت و ساز با مصالح فولادی هزینههای بالایی را برای مشتریان دارا خواهد بود.

به همین دلیل، استفاده از سازه های کامپوزیتی در حوزه های کاربردی و صنعتی، به سرعت موردتوجه قرار گرفت. در این زمان، پالتروژن به عنوان یک روش سریع و اقتصادی برای ساخت قطعاتی با پروفایل های مختلف مورد استفاده قرار گرفت. گزارش ها حاکی از آن است که روش ساخت کامپوزیت های پالترود شده، اولین بار در طراحی و تولید چوب گلف و قلاب ماهیگیری به کار گرفته شد.

یکی دیگر از دلایل استفاده از قطعات کامپوزیتی در آن دوره، مشکلاتی بود که استفاده از میلگردهای فولادی به همراه داشت. برای مثال در زمان ساخت و ساز و توسعه سازههای دریایی به دلیل برخورد مقاطع فلزی با نمک موجود در آب دریا، این مقاطع دچار خوردگی و پوسیدگی می شدند و پس از مدتی عملکرد آن ها کاهش پیدا میکرد. برای حل این معضل روش های مختلفی ارائه شد که از جمله آن ها میتوان به استفاده از پوشش گالوانیزه، بتن هاب آغشته به پلیمر، پوشش با اپوکسی و استفاده از میلگردهای تقویت شده نوع GFRP اشاره کرد.

نتایج بررسی ها حاکی از آن بود که در بین تنوعی از راه حل های پیشنهادی، استفاده از فولاد تقویت شده با الیاف شیشه همراه با پوشش اپوکسی می تواند بهترین شرایط عملیاتی را هم به لحاظ دوام و هم از نقطه نظر صرفه اقتصادی فراهم سازد.

امروزه عمده میلگردهای FRP موجود در بازار، حاصل از الیاف ممتد با کارایی بالا نظیر شیشه، کربن و آرامید هستند که به واسطه روش های مختلف تولید کامپوزیت درون یک بستر پلیمری جایگذاری می شوند. تقویت کننده های FRP عموما در اشکال مختلفی به صورت شبکه ها، میلگردها، منسوج ها و یا کابل ها مورداستفاده قرار می گیرند. میلگردهای FRP دارای سطح مقطع های مختلفی به شکل مربع یا دایره هستند که در دو نوع توپر و توخالی موجود می باشند. سطح ظاهری یک میلگرد FRP نیز می تواند در اشکال مختلفی تولید گردد.

همان گونه که پیش تر اشاره گردید استفاده از میله ها و میلگردهای FRP در تقویت سازه های بتنی تقریبا از دهه 1980 گسترش یافت. تا اواسط دهه 1990، شرکت های ژاپنی بیشترین مورد مصرف این نوع سازه ها را به خود اختصاص داده اند به طوری که بیش از 100 پروژه اجرایی و بازرگانی در رابطه با استفاده از میلگردهای FRP در رزومه کاری آن ها به چشم می خورد.

مصالح FRP در کشورهای اروپایی و آلمان با ساخت پل بزرگراهی در سال 1986 شروع شد. پس از کسب موفقیت در ساخت این پل، برنامههایی خاص جهت تحقیق و توسعه برای ساخت و ساز با این سازهها انجام گرفت. در کشور کانادا نیز مهندسان عمران و ساخت و ساز برای پروژه های ساخت بزرگراه و پل به استفاده از میلگردهای FRP روی آوردند.

به عنوان مثال جهت طراحی و ساخت پل هدینگلی واقع در مانیتوبا، که نمونه ای از پروژه های عمرانی اروپایی در رابطه با قطعات FRP است، از دو نوع میلگرد CFRP و GFRP استفاده شد. در کشورهای آسیایی نظیر بانکوک و دهلی نو نیز، علاوه بر تقویت عرشه پل ها و دیواره های ساختمانی، از میلگردهای تقویت کننده نوع FRP به طور خاص در استحکام بخشی دیواره های تونل ها استفاده می شود.

پیش از این در رابطه با موارد کاربردی میلگردهای FRP مطالبی ارائه گردید. با توجه به حوزه های کاربردی خاص این نوع میلگردها، شناخت خواص و رفتار مکانیکی این نوع سازه ها در شرایط محیطی متغیر و طی بارگذاری های مختلف بسیار حائز اهمیت است. در این بخش ما قصد داریم مهم ترین خواص مکانیکی و فیزیکی میلگردهای FRP را بررسی کنیم. هدف از این بررسی آشنایی بیشتر با این مصالح و درک بهتر رفتار این مقاطع در زمان استفاده در سازه بتنی است. علاوه بر این موضوع ما به بررسی تاثیر عوامل مختلف روی این میلگردها نیز میپردازیم. از جمله مواردی که مورد بررسی قرار خواهد گرفت میتوان به بار اعمال شده روی سازه، دما، رطوبت و … اشاره کرد.

میلگردهای FRP ذاتا ناهمسان گرد هستند و امکان ساخت آن ها با استفاده از فناوری های متفاوتی از قبیل پالتروژن ، بریدینگ و نیز فرایند بافندگی تاری پودی فراهم می باشد. عواملی از قبیل کسر حجمی الیاف، نوع لیف، نوع رزین ، جهت گیری الیاف ، اثرات ابعادی و نیز کنترل کیفیت در حین تولید، همه و همه نقش اساسی در تعیین خصوصیات میلگردهای FRP را بر عهده دارند. البته باید توجه داشت که تمامی خواص مطرح شده در این بخش، جنبه عمومی دارد و ممکن است نتوان موارد مطرح شده را به همه محصولات FRP تعمیم داد.

برای اینکه بتوانید خواص و ویژگی های مربوط به یک سازه frp را بررسی کنید باید به استانداردهایی که برای این مقاطع تعریف شده است توجه کنید. در ادامه استانداردهای ایجاد شده را برای شما ارائه داده ایم. توجه داشته باشید که این موارد تنها برای سازه های frp و با هدف بهبود استحکام سازه بتنی تعریف شده اند.

چگالی میلگردهای FRP به طور کلی در محدوده از 1.25 تا 2.1 گرم بر سانتی متر مربع، متغیر است. مقایسه مقادیر مربوط به چگالی میلگردهای FRP با میله های فولادی، حاکی از کاهش وزنی فوق العاده بالای این قطعات در محدوده 75 تا 83 درصد نسبت به فولاد می باشد. پایین بودن وزن این نوع سازه های تقویت کننده منجر به کاهش هزینه های انتقال و جابجایی قطعات و همچنین افزایش راحتی کار با آن ها در حین انجام پروژه های ساخت و ساز خواهد شد. در جدول نتایج مربوط به مقایسه مقادیر چگالی مابین میلگردهای FRP تقویت شده با الیاف مختلف و میلگردهای فولادی داده شده است.

برای بررسی روند تغییر ضریب انبساط حرارتی در میلگردهای FRP (هم در راستای طولی و هم در راستای عرضی)، نوع الیاف تقویت کننده استفاده شده، نوع رزین مصرفی و میزان کسر حجمی الیاف استفاده شده اهمیت دارد. این ضریب انبساط حرارتی به وسیله خصوصیات الیاف برای راستای طولی تعریف می شود. در این میان ضریب انبساط حرارتی برای راستای عرضی، با توجه به ویژگی های رزین مشخص میشود. در جدول زیر شما میتوانید ضریب انبساط حرارتی طولی و عرضی را بری میلگردهای فولادی و FRP مشاهده کنید.

زمانی که ضریب انبساط حرارتی منفی باشد، نشان از این است که با افزایش دمای محیط ماده استفاده شده دچار انقباض میشود. همین ماده با کاهش دمای محیط، منبسط خواهد شد. برای محاسبه ضریب انبساط مواد مختلف از ضریب بتن به عنوان مرجع استفاده کنید.

استفاده از میلگردهای FRP در ساخت سازه هایی با قابلیت مقاومت در برابر احتراق توصیه نمی شود. هرچند که میلگردهای FRP در داخل بتن جایگذاری می شوند و به دلیل عدم حضور اکسیژن امکان آتش گرفتن آن ها به شدت پایین است اما اعمال گرمای بیش از حد به سازه، سبب نرم شدن رزین پلیمری خواهد شد. درجه حرارتی که تحت آن جزء پلیمری میله تقویت کننده FRP نرم می شود را به عنوان دمای شیشه ای شدن می نامند. در دمای بالاتر به دلیل بروز تغییراتی در ساختار ملکولی ماده، مدول الاستیسیته پلیمر به شدت کاهش می یابد و همین امر در نهایت به تخریب سازه منتهی می گردد.

یکی دیگر از مواردی که باید در خصوص میلگردهای frp بررسی شود، خواص مکانیکی آنهاست. برای اطلاع از خواص مکانیکی کامپوزیت، رفتار این مقاطع در زمان بارگذاری مکانیکی مورد بررسی قرار میگیرد. یکی از اولین و مهم ترین اطلاعاتی که مهندسان عمران به دنبال کشف آن هستند، تعیین رفتار کششی، فشاری، خمشی یا برشی این مقاطع است. پس از بررسی این ویژگی، عوامل ثانویه از جمله سطح مشترک بین لیفت و رزین؛ این ویژگی میزان قابلیت انتقال بار از ماتریس به تقویت کننده را نشان میدهد؛ مورد بررسی قرار میگیرد. این موارد در تعیین عملکرد مکانیکی سازه کامپوزیتی موثر هستند. از آنجایی که مقاطع کامپوزیتی در ساخت سازه های مهندسی مورد استفاده قرار می گیرند، داشتن اطلاعات کافی در خصوص رفتار مکانیکی آنها از اهمیت بالایی برخوردار است.

زمانی که یک میلگرد کامپوزیتی تقویت شده از نوع FRP تحت بارگذاری کششی قرار می گیرد، تا قبل از رسیدن به نقطه تسلیم، هیچ رفتار پلاستیک در نمونه مشاهده نمی شود. رفتار کششی میلگردهای FRP متاثر از نوع الیاف و متناسب با رفتار تنش – کرنش آن ها تا لحظه پارگی است. در جدول مقایسه ای مابین خواص کششی میلگردهای تقویت شده FRP و میلگردهای فلزی انجام شده است. با توجه به این که کسر حجمی الیاف، اثر قابل ملاحظه ای بر رفتار کششی کامپوزیت ها خواهد داشت لذا نتایج ارائه شده در جدول مربوط به نمونه هایی با کسر حجمی مشابه و در حدود 0.5 است.

سختی و استحکام کششی میلگردهای FRP به چندین عامل بستگی دارد. به دلیل این که در میلگردهای FRP، تحمل نیرو اساسا توسط الیاف تقویت کننده صورت می گیرد، لذا نوع و کسر حجمی الیاف مصرفی و از همه مهمتر راستای جهت گیری الیاف، به شدت خصوصیات کششی حاکم بر میلگردهای FRP را تحت تاثیر قرار می دهد. تغییرات استحکام و سختی این دسته از ساختارهای کامپوزیتی، در میله هایی با کسر حجمی متفاوتی از الیاف تقویت کننده رخ می دهد. این در حالی است که سایر ویژگی های میلگردها از قبیل قطر، شکل ظاهر و نوع اجزای تشکیل دهنده یکسان است. نرخ عملیات پخت کامپوزیت، نوع فرایند تولید و کنترل کیفیت در نظر گرفته شده حین ساخت قطعات از جمله دیگر عواملی هستند که بر خصوصیات مکانیکی میلگردها تاثیر گذارند.

برخلاف میلگردهای فولادی، استحکام کشش میلگردهای تقویت شده FRP می تواند متناسب با قطر سازه تغییر کند. به عنوان مثال مقایسه خواص کششی سه نوع متفاوت از میلگردهای FRP تقویت شده با الیاف شیشه حاکی از روند کاهشی 40 درصدی در مقاومت کششی میلگردها با افزایش نسبی قطر آن ها از 9.5 تا 22.2 میلی متر است. بوجود آوردن تغییر در سطح مقطع میلگرد برای میلگردهایی که با استفاده از الیاف کربن تقویت شده اند، تاثیر زیادی روی مقاومت کششی نمی گذارد. حساسیت موجود در میلگردهای تقویت شده نوع AFRP با توجه به تغییرات سطح مقطع از محصول a تا b متفاوت خواهد بود.

تعیین مقاومت میلگردهای FRP توسط روش و فرایندهای آزمایشگاهی تا حدودی مشکل است، به این دلیل که تمرکز تنش در نقاط لنگرگاه مربوط به نمونه میلگرد آزمایشی و همچنین توزیع تنش در اطراف این نقاط، سبب شکست نهایی سازه می شود. در حال حاضر هیچ تولید کننده ای از استانداردهای کافی و مناسب جهت تعیین مقاومت کششی و سختی میلگردهای FRP به صورت آزمایشگاهی برخوردار نیست. در حین آزمایشات کشش محوری اعمال شده بر روی نمونه میلگردهای تقویت شده، گیره آزمایش باید بتواند امکان شکست میله را از نقطه ای در وسط نمونه فراهم سازد.

خصوصیات کششی میلگردهای FRP را به طور خاص باید از تولیدکنندگان آن ها جویا شد. برای اندازه گیری و تعیین خواص کششی این نوع میله ها باید فرض کرد که تمامی داده ها دارای یک توزیع نرمال هستند. بهره گیری از مقادیر گزارش شده حدود اطمینان مربوط به استحکام کششی، کرنش پارگی و مدول کششی مخصوص برای نمونه میلگردهای تقویت شده FRP، قابلیت عملکردی سازه نهایی را تعیین می کند.

بعد از اتمام فرایند تولید، یک میله FRP را نمی توان به سادگی خم کرد، چرا که این نوع میلگردهای عمدتا با رزین های گرما سخت تولید می شوند. البته این استثنا نیز وجود دارد که در صورت استفاده از رزین های گرمانرم و با اعمال دما و فشار بیشتر، بتوان شکل جدید را به میله تولید شده القا کرد. در صورتی که یک میله FRP با شکل ظاهری خمیده مورد نیاز باشد، به راحتی می توان منسوج تقویت کننده این سازه را در حالت خم تولید کرد. در میلگردهای FRP خمیده، یک روند کاهشی 40 تا 50 درصدی در استحکام کششی نسبت به میله های صاف مشاهده خواهد شد که دلیل اصلی آن، وجود تمرکز تنش در نواحی متشکل از الیاف با پیکربندی خمیده است.

به طور کلی، تکیه بر مقادیر مربوط به مقاومت فشاری نمونه میلگردهای FRP توصیه نمی شود چراکه رفتار فشاری این دسته از سازه های کامپوزیتی در برابر مقاومت کششی، به واسطه مقاومت کم الیاف شیشه در برابر نیروهای جانبی، قابل صرف نظر کردن است. به طور کلی می توان به این واقعیت اشاره کرد که صرف نظر از نوع شکست ایجاد شده در یک سازه کامپوزیتی قرار گرفته در معرض نیروی فشاری، حالت شکست به عواملی همچون نوع الیاف تشکیل دهنده، کسر حجمی لیف و نوع رزین بستگی دارد. گزارش شده است که مقدار مقاومت فشاری میلگردهای GFRP، CFRP و AFRP به ترتیب برابر با 55، 78 و 20 درصد از مقدار استحکام کششی آن هاست.

در حالت کلی میلگردهایی با استحکام کششی بالا، از مقاومت بیشتری نیز در برابر نیروهای فشاری برخوردار هستند. لازم به ذکر است که این اصل در رابطه با میلگردهای AFRP استثنا است به طوری که حتی در برابر اعمال تنش های فشاری نسبتا پایین الیاف آرامید موجود در ساختار کامپوزیت رفتاری غیر خطی از خود نشان می دهند.

طی پدیده برش درون لایه ای کامپوزیت ها، به ویژه در جایی که رزین تقویت نشده مابین لایه هایی از الیاف تقویت کننده قرار گرفته است، اغلب میلگردهای FRP عملکردی نسبتا ضعیف از خود ارائه می دهند. به دلیل اینکه معمولا هیچ گونه لایه عرضی تقویت کننده در ساختار میلگردهای FRP وجود ندارد، مقاومت برشی درون لایه ای به وسیله زمینه نسبتا ضعیف پلیمری کنترل می شود.

به طور کلی، مقاومت و سختی میلگردهای FRP به شرایط محیطی قبل و بعد از فرایند ساخت به شدت حساس هستند. این شرایط محیطی می توان شامل رطوبت، اشعه ماورای بنفش، دمای بالا، محلول های قلیایی، اسیدی یا نمک دار باشد. مقاومت و سختی این نوع میلگردها بسته به جنس مصالح به کار گرفته شده و شرایط موجود، می تواند افزایش یا کاهش یافته و یا ثابت باقی بماند.

در این زمینه، خصوصیات چسبندگی و مقاومت کششی میلگردهای FRP، از جمله پارامترهای مهمی برای سازه های بتن آرمه به شمار می روند. شرایط محیطی به طور وسیع محققان را علاقه مند به تحقیق درباره رفتار میلگردهای FRP در محیط های مرطوب با اثرات قلیایی شدید نموده است. در اکثر تحقیقات موجود، میلگردهای FRP به تنهایی و بدون قرارگیری در بتن تحت محیط خورنده و بدون اعمال بارگذاری قرار گرفته اند. عملکرد میلگردهای FRP جایگذاری شده در بتن، می تواند تحت تاثیر عوامل متغیر زیادی قرار گیرد.

به طور کلی تغییرات PH محیط به عنوان مقیاسی برای کاهش مقاومت و سختی کششی میلگردهای GFRP شناخته می شوند. در این رابطه نتایج متغیری را می توان از آزمایشات متعدد به دست آورد. هرچند در تمامی موارد، افزایش دما و افزایش زمان قرارگیری در محیط مساله کاهش مقاومت و استحکام میلگردهای FRP را تشدید می کند. رزین مورد استفاده می توان الیاف شیشه را از نفوذ یون های مضر و محیط قلیایی باز دارد.