معرفی انواع شمش فولادی

دسترسی سریع به محتوای این مطلب

شمش فولادی یکی از مهم ترین محصولات موجود در صنعت به شمار آمده که پایه و اساس تولید سایر مقاطع فولادی می باشد. در واقع می توان گفت رکن اصلی تولید تمامی مقاطع فولادی شمش بوده و در نتیجه قیمت شمش فولادی به طور مستقیم بر قیمت های بازار فولاد تاثیرگذار می باشد. این محصول در انواع مختلفی شامل شمش بیلت، بلوم و اسلب تولید شده که هریک خصوصیات و کاربرد متفاوتی دارند.

به دلیل اهمیت شمش فولاد در تولید محصولات فولادی و تاثیر مستقیم قیمت این محصول بر قیمت میلگرد، تیرآهن و سایر فرآورده های فولادی، مطالعه در خصوص انواع این محصول و نحوه قیمت گذاری آن از اهمیت بالایی برخوردار است. در ادامه شما را با مشخصات انواع شمش فولادی، نحوه قیمت گذاری، استانداردها و کاربرد شمش آهن آشنا خواهیم کرد.

شمش فولادی چیست

به محصولاتی با طول کمتر از 2 متر که ابعاد آن ها برای حمل و نقل بهینه شده و جزء کالاهای فولادی نیمه ساخته می باشند شمش گفته می شود. این محصول دارای سطح مقعطی ذوزنقه شکل بوده و برای تبدیل شدن به محصول نهایی بایستی طی یک یا چند مرحله دیگر فرآوری شوند. این محصول به انواع فرآورده های اسلب، بیلت و بلوم تقسیم شده که هریک دارای مشخصات و کاربردهای منحصر به فردی می باشند. در ادامه به معرفی انواع شمش های فولادی در صنعت خواهیم پرداخت.

انواع شمش فولادی

شمش های فولادی در ابعاد و اندازه های مختلف به شرح زیر می باشند:

- شمش (ingot)

- اسلب یا تختال (slab)

- بیلت (billet)

- بلوم (bloom)

اسلب یا تختال:

منظور از تختال شمش های فولادی هستند که دارای سطح مقطع مستطیل شکل بوده و در ابعاد 1200*200 mm و یا 1200*250 mm به طول های مختلف و تا حداکثر 12000 mm تولید می گردند. از این نوع شمش های فولادی یا تختال جهت تولید انواع ورق های فولادی استفاده می گردد و هم اکنون فولاد خوزستان این نوع تختال را تولید می کند. البته در فولاد اکسین پروژه تولید و نورد ورق عریض در حال اجراست که در این صورت تختال های تولیدی آن تا عرض 4500 mm نیز افزایش می یابد.

بیلت:

اگر سطح مقطع شمش تولیدی 100*100 mm یا 130*130 mm باشد به آن بیلت گفته می شود. در واقع اگر شمش مستقيماً از توليد ccm به مصرف نورد برسد به آن شمش ccm يا بيلت گفته مى شود. به طور کلی شمش 100,120,125,130,150,160 را بیلت تعریف می کنند و شمش با ابعاد بالاتر مثل 180*180، 200*200، 250*250 را بلوم تعریف می کنند که بیشتر برای تولید میلگردهای صنعتی استفاده می شود.

بلوم:

هنگامی که سطح مقطع شمش های فولادی به شکل مربع باشد و ابعاد آن 150*150 mm، 200*200 mm و یا 260*260 mm باشد در این صورت به این شمش های فولادی که حداکثر طول آن ها 12000 mm است بلوم گویند. چون سايز شمش هاى مورد استفاده از اسلب در سايزهاى بيش از ١٥٠ بوده است به اشتباه به سايزهاى بالاى ١٥٠ بلوم اتلاق می شود. در صورتى كه روش توليد همه شمش ها به يك صورت است و تفاوتى بين فرآيند آن ها و نامهايشان وجود ندارد. چنانچه شمش در سايزهاى بالاتر توليد شده و پس از گذراندن فرآيند نورد به سايز مورد نظر جهت استفاده در نوردهاى مقاطع توليد شود آن شمش در اصطلاح فابريك گفته مى شود. البته به اين نوع شمش در گذشته بلوم اتلاق می شد كه در گذر زمان و با تغيير ادبيات بازرگانان به شمش فابريك تغيير نام داد.

مشخصات انواع شمش فولادی

برای تولید میلگرد سایز پایین و سایز بالا مهمتر از سایز شمش، میزان کربن موجود در شمش و آنالیز آن است. البته این مورد تنها برای استاندارد میلگرد آجدار است. قیمت فولاد آلیاژی استانداردهای خاص خود را دارند. برای میلگرد سایز 14 تا 40 از شمش با کربن 30 تا 35 استفاده می شود. برای سایزهای پایین تر به خاطر نیاز به نرمی و کشش بیشتر از شمش کم کربن استفاده می شود.

شمش 150 و 125 و یا 130 برای تولید میلگرد با یکدیگر تفاوتی ندارند و بعضی کارخانه ها با توجه به خط نورد از شمش 150 استفاده و شارژ می کنند و بعضی دیگر از کارخانه ها هم با شمش 125 بعضی ها هم مدرن تر هستند از هر دو استفاده می کنند. به این معنا که از شمش بلوم نیز برای تولید میلگرد استفاده می شود و بستگی به طراحی خط نورد دارد. خط جدید با تکنولوژی بالا در تولیدی های بزرگ تر و مدرن تر که از هر دو شمش استفاده می کنند ممکن است برای میگردهای ریز از شمش 120 و یا 130 و برای میگرد درشت از شمش 150 استفاده نمایند.

در ایران خط های نورد که قدیمی هستند تنها از شمش 120 و یا حداکثر 130 جهت تولید میلگرد استفاده می کنند و قابلیت تولید میلگرد از شمش 150 را ندارند. در حال حاضر بیش از 10 واحد تولیدی میلگرد قادر به استفاده از هر دو نوع شمش بوده و از شمش 150 هم استفاده می نمایند.

استاندارد شمش فولادی

استاندارد شمش فولادی نقش بسیار مهمی در تضمین کیفیت و خواص مکانیکی محصولات فولادی دارد و باعث می شود تولیدکنندگان و مصرف کنندگان بتوانند مطمئن باشند که محصول نهایی مطابق مشخصات مورد انتظار است. در ایران و جهان، استانداردهای مختلفی برای انواع شمش فولادی تعریف شده است که مهم ترین آن ها شامل استاندارد ASTM A6 برای بیلت و بلوم، ASTM A36 برای شمش های ساختمانی، EN 10025 برای شمش های نورد گرم و ISIRI 229 برای شمش فولادی در ایران می باشد. این استانداردها مشخصات فنی از جمله ترکیب شیمیایی، حداقل مقاومت کششی، سختی، شکل هندسی و تلرانس ابعادی را تعیین می کنند. رعایت این استانداردها باعث می شود محصولات فولادی مناسب برای مصارف ساختمانی، صنعتی و خودروسازی تولید شوند و از مشکلاتی مانند شکستگی زودرس، خوردگی یا تغییر شکل غیرقابل قبول جلوگیری شود.

قیمت آهن نیز ارتباط مستقیم با کیفیت شمش فولادی و رعایت استانداردهای آن دارد؛ هرچه شمش مطابق استانداردهای معتبر و دارای کنترل کیفی دقیق تر باشد، قیمت آهن آن بالاتر خواهد بود. برای مثال شمش های تولیدی در کوره قوس الکتریکی به دلیل کیفیت بالاتر و کنترل دقیق تر عناصر آلیاژی، معمولاً قیمت آهن بیشتری نسبت به شمش های تولیدی در کوره القایی دارند. همچنین رعایت استانداردها باعث می شود خریداران بتوانند برای پروژه های حساس و صنعتی با اطمینان خرید کنند و از سرمایه گذاری خود محافظت نمایند.

آنالیز شمش فولادی

آنالیز شمش فولادی یکی از مهمترین مراحل کنترل کیفیت در تولید فولاد است که مشخص میکند محصول نهایی دارای خواص مکانیکی و شیمیایی مورد انتظار است یا خیر. این آنالیز معمولاً شامل بررسی ترکیب شیمیایی عناصر اصلی مانند کربن، منگنز، سیلیسیوم، گوگرد و فسفر، همچنین برخی عناصر آلیاژی در شمشهای خاص میشود. برای مثال، آنالیز شمش فولادی 3sp نشان میدهد که این نوع شمش دارای کنترل دقیق روی درصد کربن و منگنز است تا مقاومت کششی و شکلپذیری مناسبی داشته باشد و برای تولید میلگردهای آجدار و صنعتی مناسب باشد.

با توجه به انواع شمش مانند بیلت، بلوم و اسلب، هر نوع آنالیز با توجه به کاربرد نهایی انجام میشود. رعایت استاندارد شمش فولادی مانند ASTM یا EN، تضمین میکند که شمش تولید شده کیفیت لازم برای صنایع ساختمانی، خودروسازی و ماشینسازی را دارد. در صنعت، معمولاً قبل از تولید محصولات نهایی، آنالیز شمش فولادی 3sp به همراه تستهای مکانیکی انجام میشود تا از تطابق محصول با مشخصات فنی مطمئن شوند. همچنین برای معرفی و مستندسازی محصولات، معمولاً عکس شمش فولادی به همراه مشخصات آن ارائه میشود تا خریداران بتوانند نوع و کیفیت شمش را به راحتی شناسایی کنند.

کاربرد انواع شمش فولادی

کاربرد انواع شمش فولادی بسیار گسترده است و تقریباً پایه اصلی زنجیره تولید محصولات فولادی محسوب می شود. شمش ها به طور کلی شامل بیلت، بلوم و اسلب هستند که هرکدام در صنایع مختلف استفاده می شوند. بیلت بیشتر در تولید میلگرد، تیرآهن سبک، مفتول، سیم و مقاطع ساختمانی کاربرد دارد. بلوم برای ساخت تیرآهن های سنگین، ریل راه آهن، قوطی های صنعتی و قطعات سازه ای بزرگ به کار می رود. اسلب نیز ماده اولیه تولید ورق های فولادی گرم و سرد، ورق های روغنی، گالوانیزه، رنگی، ورق مخازن تحت فشار و صنایع خودروسازی است. شمش های تولیدشده در کوره القایی معمولاً در کارخانه های کوچک تر و برای تولید مقاطع ساختمانی مانند میلگرد و نبشی مورد استفاده قرار می گیرند و به دلیل کنترل ساده تر فرایند، در بازار داخلی کاربرد فراوانی دارند.

در مقابل، شمش های تولیدی در کوره قوس الکتریکی به دلیل امکان کنترل دقیق تر ترکیب شیمیایی و کیفیت بالاتر، در صنایع حساس تری مانند ساخت قطعات صنعتی، ماشین آلات سنگین، تجهیزات نفت و گاز، کشتی سازی، سازه های بزرگ فلزی و تولید فولادهای آلیاژی استفاده می شوند. این نوع شمش ها برای تولید ورق های صنعتی، فولادهای مقاوم به سایش، فولادهای فنر و قطعات تحت تنش بالا کاربرد دارند. همچنین در پروژه های عمرانی بزرگ، پل سازی، ساخت برج ها و سازه های فلزی مرتفع نیز نقش کلیدی ایفا می کنند. به طور کلی، انتخاب نوع شمش فولادی به کاربرد نهایی، استاندارد مورد نیاز، خواص مکانیکی و شرایط بهره برداری بستگی دارد.

تفاوت شمش 3sp و 5sp

شمش های فولادی در دو گرید معروف 3sp و 5sp تولید شده که این دو محصول در آنالیز و کاربرد با یکدیگر تفاوت هایی دارند. این دو گرید براساس استاندارد شمش فولادی روسی GOST380 تولید شده و دارای مشخصات منحصر به فردی می باشند. در ادامه به بررسی آنالیز شمش 3SP و 5SP خواهیم پرداخت.

آنالیز شمش 3SP

شمش های 3sp انعطاف پذیری بیشتری نسبت به گرید دیگر داشته و به جهت خواص مطلوب از قیمت بالاتری نیز برخوردار می باشد. شمش 3sp یا st44-2 بار کربن حداکثر 22، اصولا بیشتر در تولید نبشی و ناودانی و یا در بعضی موردها در سایز های میلگرد های ریز استفاده می شود. همچنین در شمش های این گرید میزان عناصر آلیاژی کمتری نسبت به شمش 5SP به کار رفته است.

آنالیز شمش 5SP

اصولا شمش 5sp بیشتر برای تولید میلگرد تا سایز 25 مورد استفاده می شود و دارای انعطاف پذیری کمتری می باشد. برای تولید میلگرد سایز 25 به بالا از شمش با گرید Gr60 استفاده می شود. برای تولید کلاف نیز از شمش با گرید 5sp، Rst34، 1006، 1008 استفاده می گردد.

روش های تولید انواع شمش فولاد

شمش های فولادی با دو روش استفاده از کوره القایی و قوس الکتریکی تولید و به بازار ارائه می شوند. هریک از روش های تولیدی دارای مزایا و معایبی بوده و شمش های تولیدی با هریک از روش ها خصوصیات خاصی خواهند داشت. در ادامه به بررسی روش های تولید شمش فولاد از آهن قراضه خواهیم پرداخت.

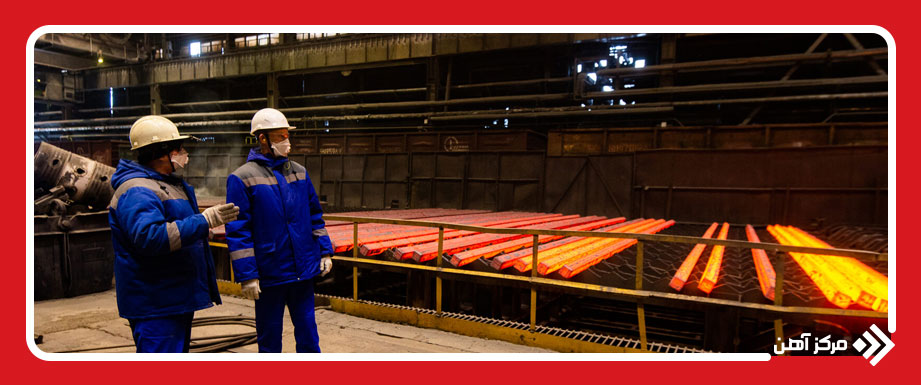

در ابتدا بهتر است بدانیم که سنگ آهن ماده اولیه تولید فولاد است. برای تولید فولاد باید فرآیند طولانی و سختی را از سر گذراند. بیشتر سنگ آهنی که در جهان استخراج می شود در کوره های بلندی مورد استفاده قرار می گیرند. در این کوره ها و طی فرآیندی، پس از مرحله پیش پخت و کلوخه سازی، کک و آهک را به کوره اضافه میکنند تا آهن و چدن را از سنگ آهن جدا کنند. بعد از آن، آهن خام به فولاد مذاب تبدیل می شود. سپس ناخالصی های فولاد خام مانند کربن به وسیله اکسیژن را از آن جدا میکنند تا فولاد خام به دست آید. فولاد مذاب پس از جداسازی ناخالصی به واحد ریخته گری برده می شود تا مواد مذاب را در واحد ریخته گری داخل قالب ها ریخته و بر روی غلطکی قرار داده و با پاشیدن آب به خنک کردن آن اقدام می کنند. پس از خنک شدن شمش فولادی را به طول دلخواه برش می دهند. روش کوره الکتریکی و کوره القایی هم از دیگر روش های تبدیل سنگ آهن به فولاد است. بیشتر فولاد جهان به روش کوره بلند تهیه می شود اما در ایران از روش کوره الکتریکی استفاده می شود.

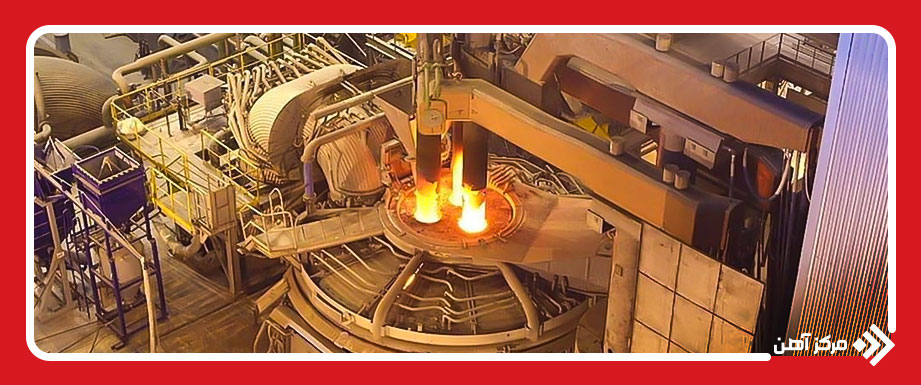

در روش کوره الکتریکی ابتدا آهن قراضه را با کمک سبدهای مخصوص، داخل کوره می ریزند و هم زمان با ذوب قراضه ها، ترکیبی از آهن اسفنجی و مواد سرباره ساز مثل کک، بنتونیت، آهک، سایر مواد افزودنی از قسمت بالای کوره به ذوب افزوده می شود. بعد از نمونه گیری، دمش اکسیژن (که باعث اکسیداسیون ناخالصی ها به ویژه کربن در مذاب می شود) صورت می گیرد و بعد از آن همگن سازی است که به فولاد مذاب تبدیل می شود. در واحد ريخته گری، ظروفی به نام تاندیش مذاب را به داخل قالب مسی آب گرد ریخته و سپس در طول مسیر غلطکی با پاشش آب خنک به شمش فولادی منجمد تبدیل می کند.

در نهایت تختال های تولید شده به طول های مورد نظر برش داده می شوند. آهن اسفنجی، که در تولید شمش فولادی مورد استفاده قرار می گیرد از طریق احیای مستقیم گندله تولید می شود. شمش سطحی ذوزنقه ای شکل است که طول هر شاخه آن حداکثر 2 متر است و تفاوت در شکل مقطع و ابعاد آن، نوع هایی را به وجود می آورد. ظرفیت کوره های قوس الکتریکی از یک کیلوگرم تا بیست تن متغیر است. به طور مثال فولاد کویر کاشان از روش قوس الکتریکی استفاده میکند که تفاوت قیمتی و کیفیتی زیادی با محصولات شمش کوره القایی دارد.

تولید شمش با استفاده از کوره قوس الکتریکی:

شمش حاصل از این روش از کیفیت بالاتری نسبت به کوره الکتریکی برخوردار است زیرا در آن یک مرحله آنالیز بیشتر انجام می شود. برخی از تولیدکنندگان بزرگتری مثل فولاد کویر کاشان که میلگرد آنها هم در بازار همان طوری که شاهد هستید از فاصله قیمتی بیشتری با بقیه تولیدی ها برخوردار می باشد از شمش کوره قوس الکتریکی برای تولید میلگرد استفاده می نمایند. در ادامه به بررسی تفاوت شمش قوس و القایی خواهیم پرداخت.

ظرفیت کورهای قوس از یک کیلوگرم تا بیست تن متغیر است. این کوره ها برای فولاد ریخته گری (ذوب کردن) کاربرد فراوان دارد. اما در خصوص شمش تولیدی به این روش با توجه ظرفیت اعلام شده و عدم امکان تصفیه مذاب، در این روش شمش های تولیدی از نظر آنالیز دارای پراکندگی زیاد در رنج استاندارد در یک محموله می باشند. همچنین برخلاف کوره های القایی، کوره های قوس امکان تصفیه مذاب دارند که منجر به نتایج زیر می شود:

- امکان تولید شمش کم کربن

- رنج عناصر مضر مانند فسفر و گوگرد در شمش را به حداقل می رساند

- پراکندگی رنج آنالیز استاندارد را در یک محموله به حداقل می رساند

تولید شمش با استفاده از کوره القایی:

این کوره ها به دلیل غلیانی که که در آن ها وجود دارد، مشکل همگنی مذاب را ندارند. یکی از مشکلات تولید شمش با این روش این است که به دلیل غلیان، میزان اکسیژن محلول در مذاب بیشتر بوده که این موضوع سبب اکسید شدن می شود. با این حال در صورت کنترل میزان اکسیژن، مشکلی برای تولید با این روش وجود ندارد ولی معمولا اکسیژن در کوره های القایی کنترل نمی گردد. این اکسیژن در محصول نهایی ایجاد عیوب می کند.

یکی دیگر از مشکلات تولید شمش با این روش فسفر زدایی و گوگرد زدایی است. این دو عمل در دو شرایط مختلف (یکی با دمای بالای مذاب و دیگری در دمای پایین مذاب) انجام می شوند در نتیجه در صورتی که هم فسفر و هم گوگرد بالا باشد پایین آوردن میزان آن ها سخت می شود.

همه این مشکلات جهت آنالیز سازی می تواند با کوره تصفیه پاتیلی یا همون LF یا LRF یا Ladle Refining Furnace مرتفع گردد. ولی به دلیل هزینه بیشتر استفاده از کوره تصفیه پاتیلی، که هم مصرف برق دارد، هم مصرف نسوز و هم الکترود و هم مواد افزودنی، معمولا در فولادسازی با کوره القایی در ایران استفاده نمی گردد. با این حال چنانچه از این روش استفاده شود، محصول تولیدی توسط کوره القایی، هیچ تفاوتی با کوره قوس ندارد و محصول استاندارد به دست می آید.

یکی دیگر از مشکلات تولید فولاد با کوره القایی، ماشین های ریخته گری مداوم هستند که تقریبا همگی ساخت چین یا هند یا ساخت داخل هستند و تکنولوژی آن ها قدیمی می باشد. به این دلایل گفته می شود که کیفیت شمش در کوره القایی پایین می باشد.

در این مقاله به اهمیت انواع شمش فولادی و تاثیر این محصول بر قیمت سایر مقاطع پرداختیم. شمش های فولادی پایه و اساس تولید مقاطعی همچون میلگرد و تیرآهن بوده و از این رو کیفیت این محصولات بر کیفیت فرآورده نهایی تاثیر بسزایی دارد. براساس روش تولید شمش فولاد، آنالیز و استاندارد محصول، کیفیت نهایی آن نیز تعیین می گردد. شما می توانید برای اطلاع از قیمت شمش آهن و عوامل موثر بر نرخ آن از کارشناسان مرکزآهن راهنمایی بخواهید.

سوالات متداول

در صنعت فولاد معمولاً شمش ها به سه نوع اصلی بیلت، بلوم و اسلب تقسیم می شوند. این دسته بندی بر اساس سطح مقطع و کاربرد نهایی هر شمش انجام می شود.

در تولید میلگرد معمولاً از شمش بیلت استفاده می شود. بیلت به دلیل سطح مقطع مربعی و ابعاد مناسب، بهترین گزینه برای نورد میلگرد است.

انواع شمش فولادی از نظر ابعاد، ترکیب شیمیایی و کاربرد با یکدیگر تفاوت دارند. هر نوع شمش برای تولید محصول خاصی مانند میلگرد، تیرآهن یا ورق استفاده می شود.

مشخصات فنی انواع شمش فولادی شامل ابعاد، وزن، ترکیب شیمیایی، استحکام مکانیکی و استاندارد تولید است. این مشخصات تعیین کننده کیفیت و کاربرد نهایی محصول هستند.

استاندارد تولید در انواع شمش فولادی اهمیت زیادی دارد زیرا تضمین کننده کیفیت، ایمنی و یکنواختی محصول است. رعایت استاندارد باعث کاهش عیوب و افزایش اعتماد مصرف کننده می شود.

آنالیز شیمیایی در انواع شمش فولادی برای کنترل درصد عناصر مانند کربن، منگنز و فسفر ضروری است. این موضوع مستقیماً بر خواص مکانیکی و قابلیت جوش پذیری تاثیر می گذارد.

روش تولید تاثیر مستقیم بر کیفیت انواع شمش فولادی دارد زیرا نوع کوره، سرعت خنک کاری و تصفیه مذاب بر ساختار داخلی فولاد اثر می گذارد. فرآیند دقیق تر معمولاً منجر به محصولی با استحکام و یکنواختی بیشتر می شود.