جوشکاری یکی از روش های متداول اتصال دایم قطعات فلزی و بعضا غیر فلزی بوده که از زمان های دور به صورت گسترده ای به کار گرفته شده است. این تکنولوژی در حال حاضر در بسیاری از شاخه های صنعت از جمله صنایع نفت، گاز، پتروشیمی ، ماشین سازی، خودروسازی، مخازن تحت فشار، پل سازی، اسکله های دریایی، نیروگاه های تولید برق و صنایع نظامی به طور گسترده ای مورد استفاده قرار می گیرد. امروزه تکنولوژی جوشکاری لوله فولادی به یک دانش کاربردی تبدیل گشته و به واسطه گستردگی آن حوزه های مختلفی از قبیل خواص مواد، متالورژی ، مقاومت مصالح، الکتروتکنیک و الکترونیک را در بر می گیرد.

لوله فولادی به صورت بی درز و درزدار تهیه می شود. لوله درزدار هم دارای درز طولی مستقیم و هم دارای درز مارپیچ است. لوله درز دار از ورق تهیه می شود.

قبل از آنکه جوشکاری خط لوله فولادی شروع شود، بایستی دستورالعمل جوشکاری مناسبی تهیه شود و با انجام آزمایش های لازم به تایید برسد و نشان دهد که طبق دستورالعمل می توان جوش هایی با خواص مکانیکی (مقاومت، قابلیت نرمی و سختی) مناسب و سالم به دست آورد. نتایج حاصل از این آزمایشات در فرم مخصوصی ثبت و به عنوان مدرک نگهداری می شود.

برای جوشکاری و حین جوشکاری، پارامترهای جوشکاری تغییر می کنند. بعضی از این تغییرات حائز اهمیت است که به آن ها تغییرات اساسی می گویند. تغییرات اساسی منجر می شود که تایید صلاحیت دستورالعمل تجدید شود. برای تغییرات دیگر که اساسی نیستند، مشخصات روش جوشکاری تجدید نظر می شود اما به تایید صلاحیت مجدد نیازی نیست. تغییرات اساسی که به تایید صلاحیت مجدد نیاز دارند عبارتند از:

تغییرات فرآیند جوشکاری یا تغییر روش قبلی، متغیر اساسی محسوب می شود.

فلز مبنا

تغییر گروه فلز مبنا، تغییر اساسی است. اگر دو گروه مختلف فلز مبنا به همدیگر جوش داده می شود دستورالعمل براساس گروه با مقاومت بالاتر تنظیم می گردد.

در استاندارد API 1104 فلز پایه به سه گروه به شرح زیر تقسیم می شود

الف: فلز مبنا با حداقل مقاومت تسلیمی مشخص شده کمتر از یا مساوی با 42000 پوند بر اینچ مربع

ب – فلز مبنا با حداقل مقاومت تسلیمی مشخص شده کمتر از یا مساوی با 42000 پوند بر اینچ مربع

ج – فلز مبنا با حداقل مقاومت تسلیمی مساوی با یا بیشتر از 65000 پوند بر اینچ مربع برای گروه ج یعنی x65، x70، x80 هرکدام بایستی تایید صلاحیت روش pqr جداگانه ای تهیه شود.

تغییر عمده در طرح اتصال (یعنی اگر شیار جناغی به شیار لاله ای تغییر پیدا کند تغییر اساسی است ولی تغییر جزئی در زاویه پخ یا پایه پخ شیار جوشکاری، تغییر اساسی نمی باشد.

حالت جوشکاری

تغییر جوشکاری لوله فولادی از حالت چرخان به حالت ثابت یا بالعکس ، تغییر اساسی محسوب می شود.

تغییر ضخامت از یک گروه ضخامت دیواره به گروه دیگر ضخامت دیواره تغییر اساسی است.

تقسیم بندی گروه ضخامت دیواره به شرح زیر است:

تغییرات ذیل در فلز پر کننده، تغییرات اساسی محسوب می شوند.

تغییر از یک گروه فلز پرکننده به گروه دیگر

برای ماتریال با حداقل مقاومت تسلیمی بیشتر از یا مساوی با 65000 پوند بر اینچ مربع، تغییر در طبقه بندی aws فلز پرکننده

تغییرات فلز پرکننده در گروه خود برای جوشکاری فلز مبنای هم گروه بلامانع است. از نظر خواص مکانیکی فلز مبنا و فلز پرکننده بایستی سازگار یا هم خانواده باشند.

تغییر از جریان مستقیم به جریان متناوب و بالعکس، تغییر اساسی است. در صورت استفاده از برق جریان مستقیم، تغییر از الکترود مثبت به الکترود منفی یا بالعکس، تغییر اساسی محسوب می شود.

افزایش حداکثر زمان بین تکمیل پاس ریشه و شروع پاس دوم، تغییر اساسی است.

در جوشکاری عمودی، تغییر در جهت پیشرفت جوشکاری یعنی تغییر از جوشکاری سرازیر به سربالا یا از سربالا به سرازیر تغییر اساسی است.

تغییر از یک گاز محافظ به گاز محافظ دیگر یا از یک مخلوط گازها به مخلوط گازهای دیگر، تغییر اساسی محسوب می شود. افزایش یا کاهش عمده در محدوده دبی گاز برای گاز محافظ نیز تغییر اساسی به حساب می آید.

تغییر پودر جوشکاری تغییر اساسی است.

سرعت حرکت

تغییر در محدوده سرعت حرکت تغییر اساسی است

پیش گرمایش

کاهش حداقل درجه حرارت مشخص شده برای پیش گرمایش، متغیر اساسی است.

عملیات حرارتی پس از جوشکاری

افزودن عملیات حرارتی پس از جوشکاری از محدوده یا مقادیر مشخص شده در دستورالعمل تغییر اساسی محسوب می شود.

آزمایش کشش

برای هر نمونه مقاومت کششی جوش و منطقه ذوب، بایستی بزرگ تر یا مساوی با حداقل مقاومت کششی مشخص شده جنس لوله فولادی باشد ولی نیازی نیست که بیشتر یا مساوی مقاومت کششی واقعی لوله باشد.

اگر نمونه خارج از جوش یا منطقه ذوب پاره شود و حداقل مقاومت کششی را داشته باشد جوش قبول است.

اگر نمونه از جوش یا منطقه ذوب پاره شود ولی حداقل مقاومت مشخص شده لوله را داشته باشد جوش قبول است. اگر نمونه از فلز مبنا بشکند ولی مقاومت کمتر از حد لازم داشته باشد نمونه بایستی تکرار شود.

شکست شکافی

سطوح در معرض نمونه شکست شکافی بایستی نفوذ و ذوب کامل نشان دهد. بیشترین اندازه منفذ گازی از 1.6 میلی متر بیشتر نباشد و مساحت منفذهای گازی نبایستی از 2 درصد مساحت سطح در معرض بیشتر شود.

آخال سرباره نبایستی عمق بیشتر از 0.8 میلی متر و طول بیشتر از 3 میلی متر داشته باشد. بین دو آخال مجاور بایستی حداقل 13 میلی متر فاصله وجود داشته باشد.

اگر ترک یا عیب دیگر بیشتر از 3.2 میلی متر یا نصف ضخامت دیواره، هرکدام کوچک تر است، در هر جهت در جوش یا منطقه ذوب نمایان نشود، جوش قبول است.

ترک ناشی از آماده سازی لبه های نمونه که حین آزمایش به وجود آید و کمتر از 6 میلی متر طول در هر جهت داشته باشد، عیب محسوب نمی شود مگر آنکه عیب بدیهی دیده شود. تمام نمونه های آزمایش خمش بایستی قبول شود.

1 – آماده سازی لبه برای جوشکاری با الکترودهای روپوش سلولزی

2 – پیش گرمایش

پیش گرمایش برای دفع هیدروژن مفید است و استعداد ترک زیر مهره ای و ترک هیدروژنی در جوش را خنثی می کند. فایده دیگر پیش گرمایش آن است که سخت شدن منطقه جوش و کنار جوش را به حداقل می رساند. تجربه نشان داده است که درجه حرارت 150 درجه سانتی گراد برای پیش گرمایش کافی است. در هر صورت برای ضخامت دیواره لوله فولادی بیشتر از 20 میلی متر، بدون توجه به سطح کربن فولاد، بایستی پیش گرمایش اعمال شود. برای فولادهای پرکربن که استعداد سخت شدن دارند، درجه حرارت پیش گرمایش به حدود 200 درجه سانتی گراد افزایش می یابد.

برای لوله های جدار نازک که استعداد افزایش سختی آن ها کم است، گرم کردن دو سر لوله به حداقل 50 درجه سانتی گراد توصیه می شود.

درجه حرارت بین پاسی

درجه حرارت بین پاسی بر فرایند متالورژیکی که حین انجماد و سرد شدن جوش به وقوع می پیوندد تاثیر دارد و بنابراین تا حد معینی بر خواص مکانیکی فلز جوش اثر می گذارد. درجه حرارت بین پاسی بر سرعت دفع هیدروژن نیز موثر است. بنابراین عموما توصیه می شود که درجه حرارت بین پاسی از حداقل 80 درجه سانتی گراد حین جوشکاری کمتر نشود.

وقتی از الکترودهای روپوش سلولزی با مقاومت بالا استفاده می شود توصیه می شود که حداقل درجه حرارت بین پاسی از 140 درجه سانتی گراد کمتر نشود.

ماشین های جوشکاری

الکترودهای روپوش سلولزی فقط می توانند با جریان مستقیم کار کنند. ماشین های جوشکاری بایستی خصوصیات افت کننده و ولتاژ مدار باز بالا داشته باشند.

در جوشکاری قوس دستی، فاصله بین دو نوک الکترود و حوضچه جوش با طول قوس را نمی توان ثابت نگه داشت. طول قوس با ولتاژ قوس رابطه مستقیم دارد. بعنی هرچه طول قوس بیشتر باشد ولتاژ قوس هم بیشتر است. بنابراین اگر طول قوس ثابت نباشد ولتاژ قوس هم ثابت نخواهد بود. استفاده از ماشین های جوشکاری با خصوصیات افت کننده این تغییرات را به حداقل می رساند.

ولتاژ مدار باز ماشین های جوشکاری روپوس سلولزی بایستی از 70 ولت بیشتر باشد تا بتواند انرژی زیاد پونیزاسیون را برای تجزیه مواد متشکله روپوش الکترود فراهم نماید. ژنراتورهای مورد استفاده برای جوشکاری با الکترودهای سلولزی خطوط لوله فولادی ، دارای ولتاژ مدار باز 80 تا 100 ولت هستند.

الکترودهای با قطر بزرگ تر ، نیاز به آمپراژ بالا، همینطور ولتاژ بالا دارند، که ژنراتورها بایستی موقع جوشکاری تامین نمایند.

پاس خطی یا پاس ریشه

پاس خطی یا پاس ریشه موقعی جوش داده می شود که با گیره های همترازی دو شاخه لوله فولادی در یک راستا نگه داشته می شوند. برای لوله با قطر بیشتر از 200 میلی متر عموما از دو جوشکار به طور همزمان در طرف های مقابل استفاده می شود. برای لوله های بزرگ تر حتی سه یا چهار جوشکار ممکن است به طور همزمان لازم باشد تا پیچیدگی را کاهش دهد و بتواند فاصله دو لبه را دور تا دور لوله به طور یکنواخت نگه دارد.

سه یا چهار جوشکار برای اجرای پاس ریشه لوله فولادی با قطر از 700 میلی متر به بالا یا در زمین های ناجور به کار گرفته می شود.

برای این قسمت مهم جوش که نیاز به نفوذ کامل دارد قطر الکترود، سرعت حرکت و آمپراژ بایستی متناسب با قطر و ضخامت دیواره لوله انتخاب گردد. برای لوله با قطر تا حدود 250 میلی متر و ضخامت دیواره 8 میلی متر، الکترود به قطر 3.2 میلی متر و برای لوله های بزرگ تر الکترود به قطر 4 میلی متر توصیه می شود. جوشکاری به صورت عمودی سرازیر انجام می شود، الکترود طوری نگه داشته می شود که تماس خوب با سطوح پخ زده شده داشته باشد. دستورالعمل توصیه شده الکترود منفی است.

گیره همترازی بایستی موقعی رها شود که پاس ریشه در سرتاسر محیط لوله کامل شده باشد و برای لوله های بزرگتر گیره همترازی پس از تکمیل جوشکاری پاس گرم آزاد می گردد. هنگام جوشکاری پاس ریشه؛ لوله ها تکان داده نشود تا از ریسک تشکیل ترک پرهیز شود.

پاس گرم

قدری سنگ زنی سطح پاس خطی با سیم های برس برقی از آخال سرباره جانبی جلوگیری می کند. برای جوشکاری پاس گرم، الکترود تقریبا عمودی نگهداشته می شود. آمپراژ زیاد با الکترود متصل به قطب مثبت مورد استفاده قرار می گیرد.

اندازه الکترودی که معمولا مورد استفاده قرار می گیرد عبارتند از

4 میلی متر با 150 تا 180 آمپر

یا 5 میلی متر با 170 تا 210 آمپر

شدت جریان بالا موجب نفوذ عمیق می گردد که هر نوع آخال سرباره باقی مانده را به سطح شناور می سازد تا از آنیل شدن سرتاسری پاس ریشه، اطمینان می دهد.

پاس گرم بایستی بلافاصله پس از تکمیل جوشکاری پاس خطی شروع شود و در هیچ موردی بیش از 10 دقیقه وقفه نیفتد. این موضوع برای گریدهای لوله با مقاومت زیاد حائز اهمیت فراوانی است تا از ترک زیر مهره ای در فلز مبنا جلوگیری شود.

اگر الکترود قدری حرکت دایره ای یا پله ای داشته باشد، در آن صورت جوش به قدر کافی تخت و بدون بریدگی کناره و آخال سرباره خواهد شد. بعد از جوشکاری هر پاس برای پاک کردن سرباره از برس برقی کاسه ای استفاده می شود. انتخاب قطر الکترود به قطر و ضخامت دیواره لوله فولادی بستگی دارد. اندازه الکترود و شدت جریان توصیه شده برای پاس های پر کنی با الکترود متصل به قطب مثبت به شرح زیر است

قطر 4 میلی متر 120 تا 150 آمپر

قطر 5 میلی متر 160 تا 210 آمپر

قطر 5.5 میلی متر 200 تا 260 آمپر

جوشکاری عمودی سرازیر برای وضعیت های مختلف جوشکاری ، جوش های با ضخامت مختلف می دهد. بنابراین قبل از جوشکاری پاس نهایی بایستی با استفاده از پاس های نواری آن قسمت هایی از محیط لوله که لاغرتر هستند تصحیح شوند.

پاس پوششی با قدری نوسان الکترود انجام می شود. جوش لبه های شیار را بیش از 1.5 میلی متر نپوشاند. اگر پاس آخر درست انجام شود، گرده جوش یک تا دو میلی متر خواهد شد.

برای این پاس، الکترود معمولا به قطر 5 میلی متر با آمپر قدری کمتر از پاس های پر کنی خواهد بود تا از تخلخل اجتناب شود. در پاس آخر تخلخل بیشتر به خاطر زیاد گرم شدن جوش یا نوسان اضافی می باشد.

طبق استاندارد API بایستی از نمونه جوش داده شده بازرسی چشمی به عمل آید و نمونه جوش مورد ارزیابی قرار گیرد. بعد از انجام آماده سازی و خالجوش زنی، قطعات ابتدا با شماره شناسایی علامتگذاری می شود سپس با دستورالعمل ارائه شده جوش داده می شود. پس از اتمام جوش، تجزیه و تحلیل چشمی روی جوش انجام می شود.

معیار پذیرش بازرسی چشمی به شرح زیر است

ترک: جوش نبایستی ترک داشته باشد

نفوذ: ریشه اتصال بایستی نفوذ کامل نشان دهد

ذوب: ذوب بین فلز مبنا و فلز پر کننده بایستی کامل به نظر برسد

آخال سرباره: آخال سرباره در منطقه ذوب شده بایستی بیش از 3.2 میلی متر برای هر 152 میلی متر جوش باشد.

تخلخل: تخلخل نبایستی از 1.6 میلی متر بزرگ تر باشد و نبایستی طول کل تخلخل از 3.2 میلی متر در هر 6.5 سانتی متر مربع سطح جوش بیشتر باشد.

بریدگی کناره: عرض بریدگی کناره بایستی از عرض 0.8 میلی متر ، عمق 0.8 میلی متر بیشتر باشد و طول کل بریدگی کناره نبایستی از 50.8 میلی متر در هر 152 میلی متر طول جوش و یا 5 درصد ضخامت دیواره لوله فولادی اگر جوش کوتاه تر است، بیشتر باشد.

گرده جوش: گرده جوش از طرف بیرون و از طرف ریشه نبایستی از ابعاد داده شده بیشتر باشد. گرده بایستی با سطوح فلز مبنا به طور یکنواخت حور شده باشد و لبه های گرده بایستی بدون بریدگی کناره باشد.

اتصال جوش لب به لب برای هر حالت جوشکاری (تخت، عمودی و سقفی) که الکترود برای جوشکاری در آن حالت توصیه شده انجام می شود.

این مجموعه آزمایش با جوش دادن دو قطعه ورق به ضخامت 15 تا 20 میلی متر و پهنای حداقل 100 میلی متر تهیه می شود. طول ورق ها بایستی به قدری باشد که بتوان نمونه های لازم را از آن در آورد. لبه ورق ها با زاویه 30 درجه پخ زده می شوند به طوری که اتصال با زاویه 60 درجه و با فاصله ریشه 2 تا 3 میلی متر را تشکیل دهند.

جوشکاری اتصال لب به لب به روش عادی صورت گرفته و بین دو لایه مجموعه در هوای آرام رها شده تا به درجه حرارت 250 درجه سانتی گراد خنک شود. این مجموعه احتیاج به هیچ گونه عملیات حرارتی ندارد ولی توصیه می شود که برای عیب یابی تحت عمل رادیوگرافی قرار گیرد.

سرانجام از هر مجموعه یک نمونه کششی ، دو نمونه خمشی و سه نمونه ضربه بریده و آماده شود.

نمونه آزمایش کشش درزجوش مطابق شکل زیر فرم داده می شود. سطوح بالا و پایین جوش با سوهانکاری ، سنگ زدن یا صفحه تراشی هم سطح پلیت می گردند. حد نهایی مقاومت کششی نمونه نبایستی کمتر از مقاومت لازم باشد.

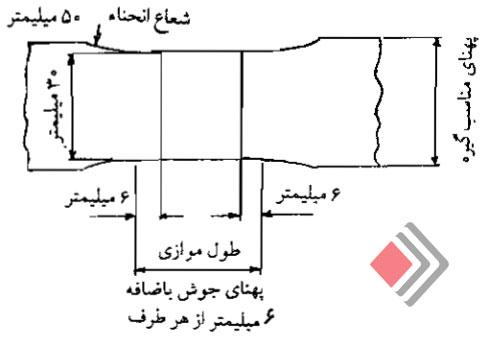

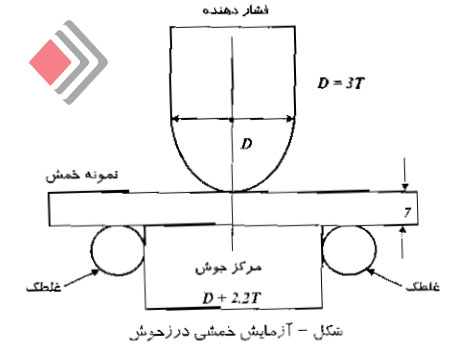

عرض نمونه های خمشی 30 میلی متر می باشد. سطح دو طرف جوش بایستی با سوهان، سنگ سنباده یا ماشین هم سطح پلیت اصلی شده و گوشه های تیز گرد شوند. نمونه ها با غلتکی که قطر آن سه برابر ضخامت نمونه است تا 120 درجه خم می شوند. در یکی از نمونه های هر مجموعه بایستی رویه جوش تحت کشش و دیگری ریشه جوش تحت کشش قرار گیرد. نمونه وقتی از آزمایش قبول می شود که در تکمیل خمش هیچگونه ترک یا عیب غیر مجازی در سطح خارجی نمونه پدیدار نگردد.

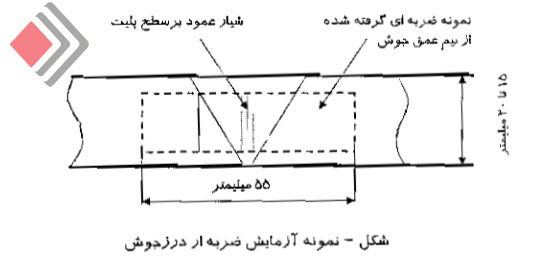

از هر مجموعه سه نمونه آزمایش ضربه با شیار V تراشیده می شود. نمونه ها مطابق شکل با همان اندازه های نمونه های ضربه ای جوش خالص تهیه می گردند. نمونه های آزمایش ضربه از وسط ضخامت پلیت با شیاری عمود بر سطح پلیت گرفته می شوند. مقدار میانگین نتایج ضربه ای به دست آمده بایستی همانند نمونه های ضربه ای جوش خالص پاسخگوی خواسته های استاندارد باشد.