شهرت فولاد به دلیل قابلیت دستیابی به دامنه گسترده ریز ساختار و خواص مکانیکی با کنترل شرایط مختلف نورد و عملیات حرارتی در این آلیاژ مهندسی است. خواص محصولات نورد شده فولادی از جمله میلگرد و تیرآهن به ترکیب شیمیایی، تاریخچه تغییر شکل در خطوط نورد و عملیات حرارتی پس از سرد کردن آن بستگی دارد. به علت تعداد بسیار زیاد پارامترهای درگیر در یک فرایند نورد داغ، اغلب برای طراحی یک محصول برای مثال میلگرد با تلرانس و خواص مورد نظر به میزان قابل توجهی تولید آزمایشی نیاز است. رویکرد سعی و خطا نه تنها به هزینه های تولید می افزاید بلکه زمان تولید یک محصول را نیز افزایش می دهد. به این ترتیب طراحی باید به گونه ای باشد که بتوان خواص مورد نظر را بدون انجام تولید آزمایشی، بلافاصله در تولید نهایی محصول به دست آورد. از این رو امروزه به دلیل رقابت تنگاتنگ بین تولیدکنندگان فولاد نیاز به طراحی فرایند نورد گرم به طرز چشمگیری نمایان شده است.

پیش بینی دقیق ابعاد ، خواص و قیمت میلگرد و سایر محصولات فولادی نورد داغ شده، به مدل سازی رفتار ترمومکانیکی فولاد حین نورد، تکامل ریزساختار در مراحل تغییر شکل و تغییر حالت فازی حین سرد کردن کنترل شده پس از نورد نیاز دارد.

اولین مرحله از فرایند نورد میلگرد و سایر مقاطع فراهم کردن شمش های اولیه است. با استفاده از روش ریخته گری پیوسته، شمش های مورد نیاز با سرعت و کیفیت مناسب و با خواص متالورژیکی یکنواخت تولید می شوند. یکنواختی و بی عیب بودن شمش ها سبب کاهش ضایعات و بهره اقتصادی بیشتر می شود.

انواع محصولات ریخته گری پیوسته به عنوان خوراک صنایع نورد بر اساس شکل هندسی خود معمولا به سه دسته شمش، شمشال و تختال تقسیم بندی می شوند. شمش و شمشال هر دو مقطعی مربعی دارند و تفاوت اساسی آن ها در ابعاد آن هاست. این در حالی است که تختال به شکل مستطیل است.

مرحله بعدی پیش گرم کردن شمش هاست. این عمل در کوره های پیش گرم انجام می شود. در این کوره ها خوراک فرایند نورد تا دمایی بالاتر از دمای بازیابی و تبلور مجدد حرارت داده می شود تا به این وسیله انرژی مورد نیاز برای نورد کاهش یابد و شکل پذیری فلز را افزایش دهند. دمای کوره های پیشگرم برای محصولات فولادی از قبیل انواع میلگرد معمولا بین 1250-1000 درجه سانتی گراد است.

برای صرفه جویی در انرژی می بایست در کوتاهترین زمان ممکن شمش های حاصل از ریخته گری پیوسته به کوره های پیش گرم منتقل شوند. مساله مهم در این مرحله زمان بهینه نگهداری شمش در این کوره هاست. اگر زمان کافی به قطعه داده نشود، گرادیان حرارتی در تختال به وجود می آید به طوری که دمای سطح و مغز یکسان نخواهد بود. در چنین حالتی به واسطه تابعیت شدید تنش سیلان از درجه حرارت، تغییر شکل اعمالی یکنواخت نخواهد بود. از طرف دیگر زمان بیش از حد نگهداری در کوره پیش گرم، باعث افزایش لایه اکسیدی و اتلاف بیشتر ماده می شود.

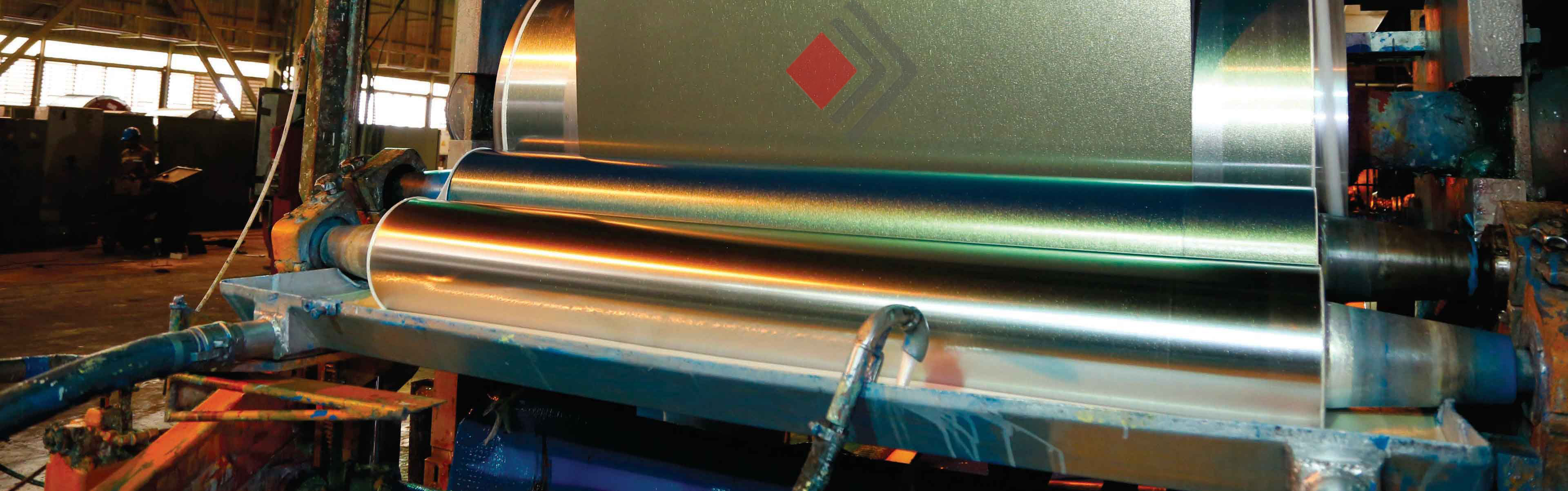

پس از پیشگرم، شمش وارد قفسه های نورد می شود. این قفسه ها از چندین غلتک پشت سر هم تشکیل شده است. فرایند تغییر شکل و کاهش ارتفاع محصول خام در این مرحله انجام می شود. تعداد این غلتک ها 7-6 غلتک برای نورد ورق تا 20-18 غلتک برای مقاطعی مانند میلگرد متفاوت است.

نورد انواع ورق

ورق های فولادی تقریبا 8 درصد کل محصولات فولادی جهان را تشکیل می دهد که بیانگر سهم بسیار عمده آن ها در صنعت نورد می باشد. در فرایند نورد ورق سطح غلتک ها اساسا استوانه هایی صاف می باشد. شمش های ریخته شده در خلال چند مرحله نورد سنگین گرم به تختال هایی که ضخامتشان خیلی کمتر از پهنایشان است تبدیل می شوند.

پهنای تختال ها در خلال مراحل بعدی نورد، یعنی نورد گرم پایانی تغییر نخواهد کرد. هدف نورد گرم پایانی کاهش در ضخامت و طبیعتا افزایش طول ورق خواهد بود. نهایتا محصول وارد سیستم خنک کننده نهایی و دستگاه کلاف پیچ می شود. محصول نهایی به صورت ورق، ورقه و ورق کلاف شده عرضه می شود.

در خطوط نورد ریل، فرایند نورد معمولا از شمش شروع می شود. برای تولید مقاطع ریل دو روش مسطح و یا قطری وجود دارد. تفاوت مهم این دو روش در نحوه شکل دهی به ماده ورودی است. در روش مسطح ابتدا ماده ورودی به ابعاد کوچکتر نورد شده و سپس با مجموعه فرایندهایی از فشار و پخش متوالی آن شکل نهایی در فولاد ایجاد می شود.

در روش قطری شکل دهی به فلز از اولین ایستگاه آغاز می شود و فرمهای اساسی شکل مقطع مورد نظر در جسم ایجاد شده و سپس در مراحلی تماما فشاری شکل نهایی در فولاد ایجاد می شود.

روش ها و وسایل بسیار متنوعی در تولید لوله ها به کار می رود اما در یک بررسی اجمالی می توان این دسته از محصولات نورد گرم را به دو گروه دسته بندی کرد: لوله های درز جوش و لوله های بدون درز. نوع اول را می توان به کمک گرم کردن و شکل دادن به ورق فولادی تولید نمود.

در این روش برای اتصال دو لبه ورق از جوش استفاده می شود. در روش دوم شمش ورودی را ابتدا گرم کرده و سپس با کمک یکی از روش های اکستروژن، پانچ و یا سوراخکاری لوله های بدون درز تولید می شود. سوراخکاری معمول ترین راه تولید لوله های بدون درز است که در آن از روش مانیسمان استفاده می شود.

این دسته از محصولات در مقایسه با طول خود دارای سطح مقطع کوکی هستند. شکل هندسی سطح مقطع آنها بسیار متنوع است. برخی از این مقاطع عبارتند از: میلگرد ، ناودانی و نبشی.

برخلاف نورد ورق که سطح غلتک ها صاف هستند در نورد مقاطع سطح غلتک دارای شیارهایی می باشد. شکل مورد نظر با کمک مجموعه شیارهای تعبیه شده بر روی غلتک در فلز خام ورودی ایجاد می شود. یک زوج شیار که در دو غلتک همکار تعبیه شده است و مشترکا تغییر شکل مورد نظر را در فلز ورودی ایجاد می کنند یک کالیبر نامیده می شود.

هدف مهم کالیبرهای آغازین و یا پیش نورد ایجاد کاهش در سطح مقطع شمش اولیه است. به همین دلیل این مراحل از نورد به عنوان مراحل آغازین و یا پیش نورد نامیده می شوند. در این مرحله به دلیل بالا بودن دمای قطعه کار و بزرگ بودن سطح مقطع شمش، کوشش می شود بیشترین تغییر شکل بدون توجه به شکل سطح مقطع به شمش وارد شود. در این مرحله برنامه نورد کالیبر به این شکل است که برای نمونه ابتدا مقطع مربع به بیضی تبدیل می شود و سپس مقطع بیضی به مربع برگردانده می گردد.

هنگامی که سطح مقطع شمش اولیه در خلال مراحل پیش نورد به اندازه کافی کوچک شد مراحل شکل دهی سطح مقطع شروع می شود. در نورد میلگرد کالیبرها به اندازه نود درجه چرخانده می شوند. به این ترتیب پهنای پاس قبل، بزرگترین ضخامت پاس جدید و بزرگترین ضخامت پاس قبل مانند پهنای پاس جدید عمل می کند.

در این مرحله هرچه که به مراحل پایانی نزدیک می شویم از اندازه کاهش سطح مقطع در هر مرحله از نورد کاسته می شود به گونه ای که یک یا دو مرحله پایانی نورد به منظور تامین تلرانس ابعادی و شکل دقیق پایانی پروفیل انجام می پذیرند.

در مرحله نهایی نورد، قطعه کار وارد منطقه پاشش آب می شود. در این ناحیه از خط نورد داغ، به منظور برداشتن لایه اکسیدی تشکیل شده بر روی سطح محصول و نیز ایجاد فازهای با استحکام بالا، سطح فلز را تحت فشار قوی آب قرار می دهند.

طراحی مراحل نورد به منظور دست یابی به یک سطح مقطع ویژه با ابعاد مشخص و آگاهی نسبت به تغییر شکل فلز و شرایط دمایی در طی فرایند نورد به منظور بهینه سازی خواص مکانیکی نهایی از اهمیت به سزایی برخوردار است. همچنین پیش بینی و آگاهی از دمای فلز در مراحل مختلف نورد داغ به کارشناسان خط نورد کمک می کند تا وضعیت نورد در هر مرحله را در کنترل خود قرار دهند.

آگاهی از تغییرات دما در بهینه کردن تعداد مراحل نورد موثر می باشد. چگونگی مراحل نورد از شمش اولیه به صورت های گوناگون در شمار مراحل مختلف نورد ممکن است انجام پذیرد. اما به دلیل روابط پیچیده بین پارامترهای فرایند، طراحی فرایند نورد معمولا براساس روش های تجربی و عملی انجام می شود. برخلاف اندیشه بسیاری از افراد، طراحی مراحل نورد هرگز کهنه و قدیمی نخواهد شد و همواره ممکن است به دلیل مقاطع و مواد جدید و نیز افزایش کیفیت و سرعت تولید، طرح های کهنه با طرح های نوین جایگزین شوند.

یکی از موضوعات بسیار مهم در فرایند نورد، دانستن دقیق توزیع دما و مقدار تغییر شکل در حین فرایند نورد است. چه این پارامترها به نوبه خود تعیین کننده استحاله های فازی و در نتیجه کیفیت محصول نهایی هستند.

مشاهده نسخه pdf مقاله : صفر تا صد نورد مقاطع و محصولات تخت فولادی در صنعت