خمکاری ورق در ایران سابقه زیادی داشته و صنعتگران ایرانی قطعات مختلف نظیر سماور، قوری ظروف آشپزخانه، قطعات لوستر، چراغ های خیابانی و بسیاری قطعات دیگر را با این روش تولید می کنند. با وجود پیشرفت بسیار زیاد در این صنعت و ساخت دستگاه های مدرن چند منظوره، این فرایند در اغلب نقاط ایران به روش های قدیمی صورت می گیرد. لیکن خوشبختانه در چند کارخانه نظیر ماشین سازی اراک، صنایع دفاع و تولید قطعات خودرو و ورق فولادی از ماشین آلات نسبتا پیشرفته تر نیز استفاده می شود. بالا رفتن قیمت مواد اولیه و عدم دسترسی به آن ها صاحبان صنایع را بر آن داشته تا روش های تولید خود را مورد تجدید نظر قرار داده و متدهای جدیدی را جانشین روش های قدیمی کنند. خمکاری یکی از روش هایی است که امروزه اهمیت زیادی پیدا کرده و به کمک دستگاه های معمولی و پیشرفته خمکاری دستی، اسپنینگ با قدرت بالا، شکل دادن برشی و شکل دادن سیلانی یا اسپنینگ لوله بیش از پنج هزار نوع قطعه تولید می گردد.

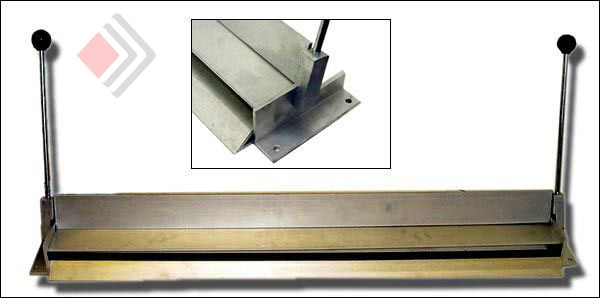

دستگاهی جهت خم کاری و رول انواع ورق

مشاهده نسخه pdf مقاله : اصول خمکاری ورق و لوله فولادی

اسپنینگ محدودیت های خاص خود را داراست به طوری که در روش های دستی فقط فلزات نرم با ضخامت کم به وسیله خمکار فرم داده می شوند. بعد از کشف ماشین بخار از نیروی بخار برای به حرکت در آوردن دستگاه ها استفاده شد که خود محدودیت هایی داشت. اختراع برق کارها را آسان تر کرد زیرا در این حالت وظیفه خمکاری فقط کنترل تکنیک شکل دادن است و لازم نیست خود، نیروی محرکه دستگاه را تامین کند. اختراع برق همچنین محدودیت نرمی فلزات را از بین برده و امکان شکل دادن فلزات سخت تر را مهیا نمود. در این مرحله تکنیک های شکل دادن برشی و شکل دادن سیلانی پا به عرصه وجود نهادند.

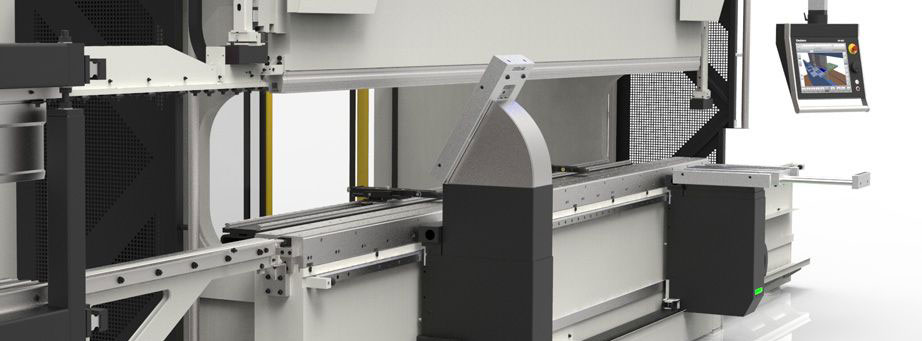

محدودیت دیگر خمکاری ورق فولادی نقش مهم خمکار یا اپراتور است و کیفیت هر قطعه بستگی به مهارت شخص و عواملی نظیر تمرکز حواس، خستگی، تجربه و غیره دارد. برای از بین بردن این محدودیت ها نیز دستگاه های اتوماتیک ساخته شدند. امروزه اطلاعات لازم توسط اپراتور به کامپیوتر همراه دستگاه داده می شود و کلیه عملیات تولید به طور اتوماتیک و بدون دخالت شخص صورت می گیرد.

1 – خمکاری

2 – چرخکاری یا شکل دادن برشی

3 – فرم دادن سیلانی یا اسپنینگ لوله

بررسی اصول خمکاری ورق فولادی

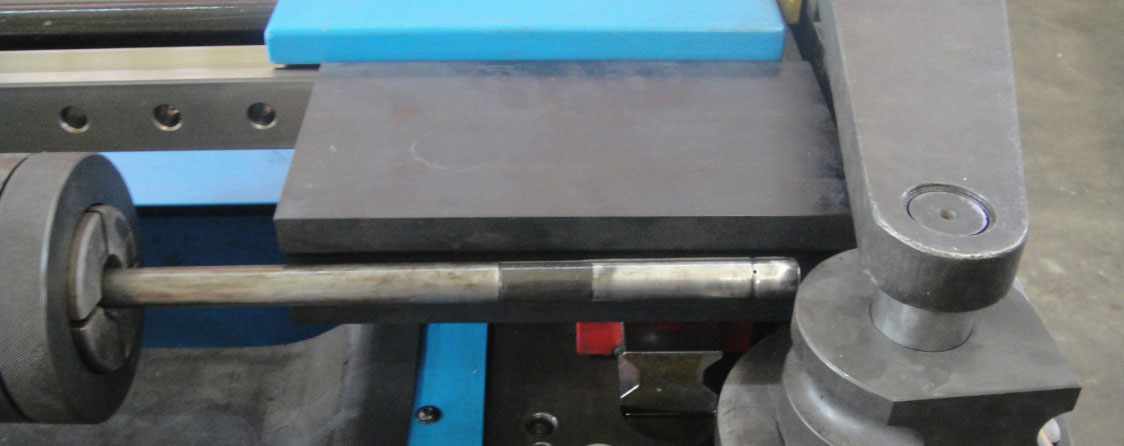

این روش عبارت است از شکل دادن یک گرده و تبدیل آن به یک شکل مدور متقارن نظیر مخروط، استوانه، نیمکره و غیره. روش فوق یکی از قدیمی ترین روش های شکل دادن فلزات است. فرایند خمکاری ورق فولادی توسط ماشین ساده ای شبیه دستگاه خراطی انجام می گیرد. روش کار بدین صورت است که یک صفحه گرد از فلز که اصطلاحا به آن گرده گفته می شود بین قالب چرخنده و مرغک دستگاه قرار داده می شود. سپس با اعمال فشار به کمک قلم خمکاری بر روی صفحه در حال چرخش گرده بر سطح قالب خوابانده شده و شکل آن را به خود می گیرد. در عمل این کار با چند حرکت رفت و برگشتی قلم بر سطح گرده پایان می پذیرد.

در خمکاری کاهش ضخامت وجود نداشته و یا بسیار اندک می باشد به عبارت دیگر سطح قطعه به دست آمده تقریبا برابر با گرده اولیه است. مهارت اپراتورها به نازک بودن صفحات مورد استفاده و تلرانس های مورد نیاز از عوامل محدود کننده این روش به شمار می آیند. براساس نوع قلم یا قالب های به کار رفته می توان آن را به پنج گروه تقسیم کرد:

در این روش خمکار با استفاده از نیروی ماهیچه ای و فشار بر نوک قلم نیرو را به گرده در حال چرخش منتقل می کند. یک سپر قابل تنظیم به اپراتور این امکان را می دهد که موقعیت قلم را با قرار دادن تکیه گاه در هریک از سوراخ ها تغییر دهد. خمکار نوک قلم خود را در زیر محور چرخش گرده قرار داده و تغییر فرم را ایجاد می کند.

در این فرایند با استفاده از یک اهرم یا ابزاری شبیه قیچی خمکار می تواند فشار بیشتری بر گرده وارد نموده و در نتیجه گرده های ضخیم تری را خم نماید. خمکار با استفاده از اهرم سمت راست نوک قلم را به عقب، جلو و عرض گرده در حال چرخش هدایت کرده و با استفاده از اهرم سمت چپ حرکت های عرضی به طرف داخل و بیرون را کنترل می کند. اهرم ها را می توان با استفاده از سوراخ های روی سپر جابجا نمود. در این روش معمولا از قلم غلتکی استفاده می شود اگرچه از قلم های ساده یا انواع دیگر قلم های شکل دهنده نیز می توان استفاده نمود. لازم به ذکر است نوع خمکاری بر قیمت ورق فولادی مورد نظر تاثیرگذار می باشد.

در اسپنینگ معمولا از قالب هایی که حالت سمبه دارند استفاده می شود، اما در مورد قطعات خاصی بهتر است که از قالب های توخالی استفاده نمود. یعنی قسمت بیرونی قطعه را محدود نمود و با استفاده از یک گرده مقعر شکل مطلوب را به دست آورد.

گرده را می توان به وسیله پیچ بر روی رینگ محکم کرد و یا با استفاده از گیره یا پین های راهنما در جای خود ثابت نگه داشت. در صورتی که از این تکنیک استفاده شود بایستی از یک گرده کاملا صاف استفاده نمود تا از خطرات احتمالی جلوگیری شود. با کمک قالب های توخالی شکل های مناسبی نظیر گنبد یا عدسی ته خازن را می توان تولید نمود. یکی از دلایل اصلی استفاده از این روش این است که عمق بیشتری را بدون آنیل کردن مجدد می توان به دست آورد. در این حالت خطوط حاصل از خمکاری که معمولا در روز قطعه به وجود می آید در درون قطعه خواهد بود که می توان آن را به عنوان مزیت دیگر در نظر گرفت.

در صورتی که تجهیزات ایجاد خلاء در دسترس باشد می توان از خلاء نیز در شکل دهی ورق فولادی کمک گرفت. فشار هوای روی گرده باعث می شود تا گرده به طور یکنواخت شکل بگیرد و مکش ایجاد شده به اپراتور این امکان را می دهد که کنترل بیشتری بر روی ضخامت قطعه داشته باشد. در این جا نیز می توان با استفاده از گیره هایی که در روش قبل توضیح داده شد گرده را در جای خود ثابت کرد اما برای ایجاد خلاء بایستی از واشرهای لاستیکی یا غیره استفاده کنیم. هوای درون محفظه قالب از طریق حفره ای که در محور چرخنده وجود دارد خارج می گردد.

در صورتی که امکان ایجاد سوراخ در محور چرخنده نباشد از یک صفحه پوشاننده در قسمت عقب قالب استفاده می شود. این صفحات به منظور مقاومت در مقابل سایش از فسفر برنز یا فولاد ساخته می شوند. به منظور آئینه ای کردن محفظه نیز از نوارهای تفلون استفاده می شود.

از روش فوق سالیان زیادی است که در خمکاری اجسامی نظیر کلاهک های مخازن ذخیره مواد شیمیایی، مخازن شیر … استفاده می شود. با استفاده از ماشین های خمکاری مخصوص با صفحه نظام بزرگ می توان یک رنج وسیعی از کلاهک های بزرگ را که لبه آن ها توسط پیچ به رینگ اصلی متصل می شود فرم داد.

شکل دهی برشی یک فرایند اکستروژن چرخشی نقطه ای می باشد که برای چرخکاری اشکال مخروطی یا نیمکره ای شکل به کار می رود و با حرکت محوری – شعاعی غلتکها کاهش قابل ملاحظه ای در ضخامت ایجاد می شود.

این فرآیند برای اولین بار در کشور سوئد به کار رفت. در چرخکاری دیواره محصول نهایی در مقایسه با گرده اولیه کاهش ضخامت می دهد که کاهش ضخامت آن از قانون سینوس ها پیروی می نماید. نیروی مورد نیاز بیش از خمکاری است و معمولا به وسیله برق تامین می شود. در این روش از گرده با ضخامت های بالاتر نیز می توان استفاده نمود. در صورتی که گرده کار سختی پذیر باشد می توان در حین انجام فرآیند از حرارت نیز استفاده نمود که بعدا مورد بررسی قرار می گیرد.

این فرایند برای کاهش ضخامت اشکال استوانه ای به کار می رود. در این حالت از دو یا سه غلتک با اشکال خاص استفاده می شود. میزان تغییر فرمی که به دست می آید با پروسس های دیگر امکان پذیر نیست. انگیزه اصلی پیدایش این روش ساخت محفظه هایی با قسمت انتهایی ضخیم تر به منظور بالا بردن استحکام آن ها برای استفاده در صنایع نظامی و الکتریکی بود. در این روش می توان دقت ابعادی بالایی را به دست آورد. اسپنینگ لوله را از نظر نوع عملیات می توان به سه دسته تقسیم نمود:

1 – اسپنینگ لوله به طور مستقیم

2 – اسپنینگ لوله به طور معکوس

3 – اسپنینگ لوله از سطح داخلی

در این روش جریان فلز در جلو و در جهت حرکت قلم است. در شکل طرح شماتیکی از آن را می بینیم. فرایند فوق سال ها برای کشیدن (تغییر ضخامت) لوله ها به کار رفته است. از مزایای عمده آن این است که به راحتی می توان طول لوله را کنترل نمود و کیفیت سطح قطعه تمام شده اغلب مطلوب و بستگی به کیفیت سطحی قالب دارد. مزیت عمده این روش هنگامی آشکارتر می گردد که از یک قطعه پیش فرم داده شده که انتهای آن بسته است استفاده شود.

در این حالت قلم به راحتی بر روی سطح قطعه حرکت کرده و آن را شیاردار و یا به هر شکلی که مورد نظر باشد در می آورد این فرایند در مقایسه با تغییر ضخامت یا اسپنینگ معکوس دارای دو عیب می باشد: یکی اینکه قلم بایستی در کل لوله حرکت کند که باعث کاهش سرعت تولید می گردد و دیگر اینکه در تماس و کشیده شده قطعه بر روی قالب مشکلاتی ایجاد می گردد.

در این حالت جریان فلز در جهت عکس حرکت قلم و معمولا به طرف نگهدارنده یا مرغک می باشد. این روش برای تولید مستقیم سیلندرهای جدار نازک به کار می رود. در صورتی که تلرانس دقیقی نخواهیم می توان شیار یا شکل های دیگر را بر روی لوله ایجاد کرد. از مزایای این روش استفاده از لوله های ساده می باشد. در این حالت می توان قالب را کوتاهتر در نظر گرفت و نسبت به حات مستقیم احتیاج به نیروی کمتری دارد، در نتیجه از ماشین آلات با ظرفیت کمتر می توان استفاده نمود. از طرف دیگر به راحتی می توان قطر قطعه را کنترل نمود. در این حالت فقط تنش های فشاری بر روی قطعه کار وجود دارد و برای شکل دادن قطعاتی که فرم پذیری محدودی دارند (مانند قطعات ریختگی) مناسب است.

سرعت تولید در این روش بالاست زیرا برای نگه داشتن قطعه کار نیازی به گیره وجود ندارد و از طرفی قلم مسافت کمتری را بر روی قطعه کار می پیماید. محدودیت احتمالی روش معکوس ایجاد ضخامت های متفاوت در قطعه کار است که معمولا با مشکل روبروست.

این روش را اکستروژن غلتکی نیز گویند. از لحاظ علمی شبیه دو روش قبلی است با این تفاوت که لوله یا قطعه کار سیلندری از داخل تغییر فرم می یابد. قالب در قسمت خارجی قطعه کار قرار می گیرد و فلز بین قلم و قالب اکسترود می شود. این کار را می توان به صورت عمودی نیز انجام داد.

اصول خمکاری لوله فولادی

در این روش یک صفحه مدور (گرد) به وسیله قلم بر روی قالب کشیده می شود. این کار به وسیله فشار موضعی که توسط ماهیچه به قلم یا اهرم قلم وارد می شود صورت می گیرد. در خمکاری دستی هر فلز انعطاف پذیر را که بتوان تغییر شکل سرد داد قابل مصرف است روش کار را می توان به مراحل زیر تقسیم نمود.

1 – جاگذاری گرده در محل خود و محکم کردن آن

2 – روشن کردن دستگاه و هم مرکز کردن گرده با محور دستگاه به وسیله پشت بند

3 – بستن و محکم کردن مرغک یا نگهدارنده و روغن کاری سطح قطعه

4 – جاگذاری پین مخصوص در سپر جلوی دستگاه و استفاده از قلم برای شکل دادن ورق فولادی در حالیکه پشت بند در جهت دیگر ورق فولادی و در مقابل قلم قرار دارد.

5 – عملیات شکل دادن با حرکت عرضی قلم بر روی سطح فلز و ادامه این کار تا زمانی که ورق فولادی کاملا بر روی سطح قالب کشیده شود.

6 – در این مرحله پشت بند برداشته شده و با استفاده از قلم قطعه کار کاملا به سطح قالب می چسبد

7 – بریدن لبه های اضافی

8 – پاک کردن چربی ها و تمیز کاری نهایی

در خمکاری سرعت چرخش بسته به نوع فلز و اندازه آن تغییر می کند. قانونی برای انتخاب سرعت نمی توان ارائه داد زیرا سرعت تابع متغیرهای زیادی است و خمکار بایستی با تجربه کردن، سرعت مناسب را به دست آورد. عملیات خمکاری معمولا با قلم گلوله ای شروع می گردد تا اینکه گرده بر روی قالب خم شود از قلم های دیگر در مراحل بعدی به منظور کشیده شدن، صاف کردن، بریدن و غیره استفاده می شود.

مراحل مختلف خمکاری به کمک نیروی اهرم نیز مشابه آنچه گفته شد می باشد. در این نوع خمکاری، اهرم نیروی خمکار را افزایش داده و به آن قابلیت خم کردن گرده هایی بزرگ تر و ضخیم تر را می دهد.

تجهیزات مورد نیاز خمکاری عبارتند از ماشین خمکاری، قلم و قالب که به ترتیب به بررسی انواع آن ها می پردازیم.

ماشین خمکاری

ماشین های خمکاری از انواع ساده تا ماشین هایی که برای منظورهای خاصی طراحی شده اند وجود دارند. یک نوع ماشین برای کارهای سبک مناسب است. این ماشین ها را می توان به تجهیزاتی نظیر کلاچ، اهرم برای اعمال ماکزیمم نیرو، سیستم قطع کننده برای قرار دادن قطعه کار، موتورهای دو متغیره و غیره مجهز نمود. در حالت کلی ماشین هایی که برای خمکاری به کار می روند شباهت زیادی به ماشین های تراش دارند.

قلم های مورد استفاده در خمکاری را به طور کلی می توان به سه دسته تقسیم نمود

1 – قلم های شکل دهنده

2 – قلم هایی که برای عملیات نهایی مانند خم کردن لبه ها و صاف کردن سطوح به کار می روند

3 – قلم هایی که به منظور برش یا قطع کردن مورد استفاده قرار می گیرند.

قلم هایی که توسط خمکار ورق فولادی به کار می روند اشکال مختلف داشته و هر خمکار برای خود قلم های خاصی دارد. این قلم ها معمولا از جنس چوب های سخت، پلاستیک، برنز یا فولادهای ابزار قابل سخت شدن نظیر 4340 ، H11 و H10 و غیره ساخته می شوند و بسته به نوع کاربرد اشکال مختلفی داشته و به صورت میله ای یا غلتکی می باشند.

در این جا لازم است به کاربردهای هر قلم اشاره مختصری بکنیم:

1 – قلم گلوله ای: برای ایجاد انحنا در فلز و خم کردن آن بدون تغییر ضخامت به کار می رود این قلم برای حذف شیارهای به وجود آمده در سطح قطعه نیز به کار می رود.

2 – قلم منحنی : در صورت نیاز به ایجاد انحنا با شعاع کم به کار می رود

3 – قلم خمکاری : به طور عمومی و برای ایجاد اشکال مختلف به کار می رود

4 – قلم با دماغه، باریک: از قلم خمکاری باریکتر بوده و برای ایجاد انحناهایی با شعاع کم به کار می رود. هر چه شعاع نوک قلم کمتر باشد باعث تغییر ضخامت بیشتری در فلز می گردد. در صورتی که قلم هایی که شعاع نوکشان زیاد است فقط عمل خم کردن را انجام داده و تغییر ضخامت ایجاد نمی کند.

5 – قلم سر کج: در صورتی که قالب توخالی داشته باشیم و از داخل، قلم با قطعه کار تماس پیدا کند از این نوع قلم استفاده می شود.

گروه دوم قلم هایی هستند که برای عملیات نهایی نظیر خم کردن لبه ها و صاف کردن سطح به کار می روند نظیر قلم تخت یا قلم تسطیح که برای صاف کردن سطح بعد از شکل دادن به کار می روند. برای ایجاد لبه در قطعه کار از قلم هایی که نوکشان به شکل خاصی طراحی شده به نام قلم شکل دهی استفاده می شود. بر روی بعضی از قلم ها هم اشکال زیبایی حک شده که به منظور زیباسازی سطح قطعه استفاده می شوند. به این نوع قلم ها قلم آج زنی گفته می شود.

گروه سوم به منظور بریدن یا قطع کردن سطوح اضافی به کار می روند که به آن ها قلم برش گفته می شود.

سطح قلم ها بایستی عاری از هرگونه شیار بوده و کاملا پولیش شده باشند. امروزه از قلمهای غلتکی استفاده بیشتری می شود.

ساخت قالب های خمکاری ورق فولادی از اهمیت خاصی برخوردار است و برای ساخت آن ها باید فاکتورهای زیر را در نظر گرفت:

1 – دقت ابعادی و تلرانس لازم برای قطعه نهایی

2 – تعداد قطعاتی که باید ساخته شود

3 – نوع ورق فولادی که خم می شود و اینکه آیا به خمکاری گرم نیاز دارد یا خیر

4 – ضخامت فلز قطعه کار

5 – اندازه قطعه کار

6 – عمر مورد نظر برای قالب

در عمل برای تولید قطعاتی در حد 500 تا 5000 قطعه و تلرانس بالا که احتیاج به دقت ابعادی بالا است از فولاد یا احتمالا چدن برای ساخت قالب استفاده می شود و در مقابل برای تعداد کم مثلا تا 100 قطعه که در آن ها دقت ابعادی اهمیت زیادی نداشته باشد از فلزات نرم، چوب یا کامپوزیتی از چوب و فلز استفاده می شود. قالب ها بایستی از لحاظ استاتیکی بالانس باشند و در صورتی که در سرعت های بالا مورد استفاده قرار می گیرند بالانس دینامیکی نیز مورد نیاز است.