در طی 40 سال اخیر تغییرات زیادی در نحوه طراحی لوله های خطوط انتقال نفت و گاز به وجود آمده و تمایل به استفاده از لوله های قطورتر و با قابلیت تحمل فشارهای بالاتر افزایش یافته است تا بازدهی انتقال افزایش یابد. به همین دلیل نیاز به استفاده از فولادهایی مقاوم تر و با چقرمگی بالا بیشتر شده است. مقاومت و چقرمگی بالا سبب انتقال حجم بیشتری از نفت و گاز در زمانی کمتر می گردد.

فولادهای api به طور گسترده در کاربردهایی نظیر کشتی سازی و ساخت لوله گاز api قطور خطوط انتقال نفت و گاز به کار می روند. این فولادها اصولا همان فولادهای کربن – منگنزی هستند که با افزودن مقادیر کم عناصر میکروآلیاژی استحکام آن ها افزایش یافته است. مشخصات آن دسته از این فولادها که در ساخت لوله های انتقال نفت و گاز مورد استفاده قرار می گیرند توسط انستیتو نفت آمریکا (American Petroleum Institute) استانداردسازی شده است. این فولادها دارای استحکام تسلیم بالا، تافنس بالا، ازدیاد طول نسبی مناسب و دمای انتقال پایین بوده که از ویژگی های مثبت آن ها به شمار می رود. در ادامه به بررسی انواع لوله api خواهیم پرداخت. جهت اطلاع از قیمت لوله گاز و قیمت لوله آهنی و سایر سایزها می توانید به سایت مجموعه مرکزآهن مراجعه نمایید.

در خلال 30 سال گذشته، به دلیل پیشرفت مواد، توسعه زیادی در صنعت لوله سازی صورت گرفته است. مهمترین مساله در خطوط لوله انتقال نفت و گاز، انتقال حجم بیشتر در کوتاهترین زمان ممکن می باشد. به منظور برطرف کردن این نیاز، فولاد خط لوله باید دارای استحکام و تافنس بالایی باشد. فولادهای خط لوله به صورت بدون درز تولید شده و برای انتقال نفت و گاز به کار می رود. فولاد خط لوله یا لوله انتقال تحت استاندارد API با مشخصات 5L و CSA ساخته شده و بر اساس حداقل استحکام تسلیم (برحسب ksi) نام گذاری می شود. در فرآیند جوشکاری این لوله ها، ابتدا ورق به صورت استوانه در آمده و درز طولی یا مارپیچ آن به وسیله یکی از فرآیندهای جوشکاری مقاومت الکتریکی، جوشکاری پیوسته، جوشکاری ذوبی و جوشکاری قوسی زیرپودری دو طرفه جوشکاری می شوند. خواص مکانیکی لوله API به ترتیب در جداول زیر آورده شده است.

| Grade | استحکام کششی (MPa) | استحکام کششی (ksi) | استحکام تسلیم (MPa) | استحکام تسلیم (ksi) |

|---|---|---|---|---|

| A | 330 | 48 | 207 | 30 |

| B | 415 | 60 | 240 | 35 |

| X42 | 413 | 60 | 289 | 42 |

| X46 | 435 | 63 | 317 | 46 |

| X52 | 455 | 66 | 358 | 52 |

| X56 | 489 | 71 | 385 | 56 |

| X60 | 517 | 75 | 413 | 60 |

| X65 | 530 | 77 | 450 | 65 |

| X70 | 565 | 82 | 482 | 70 |

| X80 | 620 | 90 | 552 | 80 |

با توجه به افزایش روزافزون تقاضا برای نفت و گاز طبیعی به منظور مصارف شهری و صنعتی، انتقال کارآمد و موثر از مناطق تولید به محل مصرف نیازمند سازوکار پیچیده و گسترده ای است. علاوه بر این در بسیاری موارد، گاز طبیعی تولید شده نیازمند طی مسافت طولانی تا منطقه مصرف می باشد از این رو خط لوله یک راه مناسب، اقتصادی و امن برای انتقال نفت و گاز طبیعی با فشار بالا می باشد و لازم است در طراحی، تولید، نصب و نگهداری لوله ها توجه ویژه ای صورت گیرد.

لوله های فولادی با قطر زیاد (حاوی گاز با فشار بالا بین 10 تا 15 مگاپاسکال) در سامانه انتقال بین شهری گاز به کار می روند. در چنین فشار کاری بالایی سازه باید از جهت ایمنی و بی نقص بودن در شرایط بسیار مطلوبی قرار داشته باشد. در برخی از گریدهای این فولادها مقادیر کمی از عناصر آلیاژی نیوبیوم، آلومینیوم، وانادیوم و تیتانیوم به منظور افزایش استحکام افزوده می شود. این گریدها تحت عنوان فولادهای کم آلیاژ پر استحکام نامیده می شوند. این فولادها علاوه بر داشتن مقاومت حداقلی باید دارای قابلیت جوشکاری عالی و چقرمگی بالا باشند. دسته ای از این فولادها که در ساخت لوله های انتقال نفت و گاز کاربرد دارند و توسط موسسه نفت آمریکا (API) استاندارد شده اند، فولادهای API می باشند. استحکام بالا، قابلیت جوش پذیری مناسب، چقرمگی ضربه بالا و دمای انتقال شکست نرم به ترد پایین از ویژگی های اصلی این فولادها می باشد.

از آنجایی که منابع گاز طبیعی کشف شده در حال حاضر در مکان های دور قرار گرفته اند، دسترسی به گاز طبیعی فقط از طریق خطوط لوله امکان پذیر می باشد. بنابراین، خطوط لوله با استحکام و چقرمگی بالا و هزینه کم، در سیستم عرضه انرژی در قرن 21 میلادی ضروری خواهد بود. ذخایر گازی شناخته شده ایران؛ معادل 176 میلیارد بشکه نفت خام می باشد. این رقم در مقایسه با 136 میلیارد بشکه ذخیره نفت خام کشور، قابل توجه و دارای اهمیت زیادی است. ایران با 15.5 درصد گاز طبیعی، پس از روسیه رتبه دوم جغرافیایی گاز جهانی را دارد.

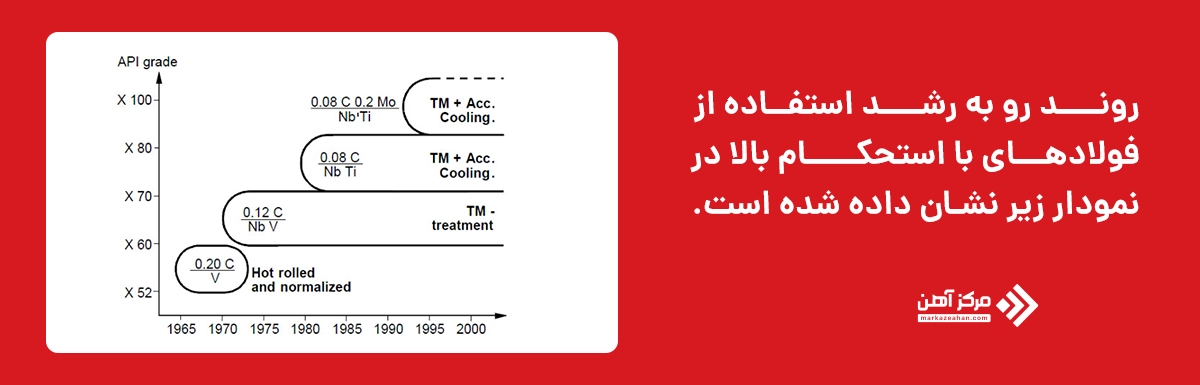

جدیدا خطوط لوله فولادی انتقال گاز طبیعی در ایران از جنس فولاد API X65 و API X70 می باشد، لذا لازم است تا در مورد این دو نوع فولاد اطلاعاتی نظیر خواص مکانیکی (چقرمگی، استحکام تسلیم، استحکام کششی و …)، ریزساختار، ترکیب شیمیایی و … به دست آورده شود. در فناوری ساخت لوله در طول 40 سال گذشته، نورد گرم معمولی و نرمالیزه کردن، جای خود را به روش ترمومکانیکال (TMCP) در اواسط دهه 70 داد. با این فناوری و با اضافه کردن میکروآلیاژهای نیوبیوم و وانادیوم و با کاهش درصد کربن، فولاد با درجه API X70 حاصل شد. سپس برای رسیدن به درجه های بالاتر، روش سرد کردن سریع بعد از نورد در سال 1980 توسط دانشمندان ژاپنی به کار گرفته شد که باعث بهبود در ریزساختار فولاد و کاهش درصد کربن شد. روند رو به رشد استفاده از فولادهای با استحکام بالا در نمودار زیر نشان داده شده است.

لوله های با درجه بالا که از مجموعه معین مواد ساخته شده اند، به ما امکان می دهد تا فشار گاز درون لوله را افزایش دهیم و خطوط لوله با قطر بیشتر و ضخامت دیواره نازکتر برای مقدار معین انتقال گاز به کار بریم. بنابراین خطوط لوله با درجه بالا می تواند قیمت انتقال گاز یا قیمت تمام شده خطوط لوله را کاهش دهد.

مزایا و کاربرد لوله API

استاندارد API استاندارد موسسه نفت آمریکا می باشد. هدف از این استاندارد فراهم کردن پارامترهای استاندارد شده برای لوله های انتقال نفت و گاز می باشد. این استاندارد پارامترهای مرتبط با فولادهای پراستحکام، نظیر ترکیب شیمیایی، استحکام تسلیم، استحکام شکست، شرایط جوشکاری، فرآیند ساخت، نحوه انجام آزمون های مکانیکی و … را بیان می کند.

درجه فولادهایی که براساس استاندارد API بیان می شوند عبارتند از A25، A، B، X42، X46، X52، X56، X60، X65، X70، X80. سطح PSL1 درجه های A25 تا X70 و سطح PSL2 درجه های B تا X80 را پشتیبانی می کند. تمامی درجه های API توسط یک حرف و عدد مشخص می شوند. این عدد حداقل استحکام تسلیم این نوع فولاد را که براساس واحد انگلیسی می باشد مشخص می کند. لازم به ذکر است که این قاعده شامل درجه های A و B نمی شود.

لوله گاز api شرکت سپاهان در دو نوع توکار و روکار تولید می گردد و برای مصارف خانگی تحت استانداردهای api 5l و ملی ISRI 3574 استفاده می شود. این لوله ها با برند ثبت شده مانیس گاز جایگزین لوله های مانیسمان برای لوله کشی های توکار شده است. لوله سپاهان در سایزهای 1.2 تا 6 اینچ و در انواع سبک و سنگین api تولید و روانه بازار مصرف می گردد و در حال حاضر با سایر برندهای خارجی در حال رقابت است. قیمت لوله گاز سپاهان را می توانید به صورت روزانه در سایت مرکزآهن مشاهده نمایید.

محصولات لوله گاز API در دو سطح PSL1 و PSL2 بیان می گردد. PSL1 و PSL2 در سطح مختلف استاندارد تخصصی موردنیاز محصولات API را بیان می کنند. برخی از تفاوت های این دو سطح محصولات در جدول زیر نشان داده شده است. همچنین تفاوت این لوله ها را در ویدئو زیر می توانید ملاحظه فرمایید.

| پارامتر | PSL1 | PSL2 |

|---|---|---|

| محدوده درجه | A25 تا X70 | B تا X80 |

| محدوده اندازه | 0.45 تا 80 اینچ | 4.5 تا 80 اینچ |

| فرکانس جوشکاری الکتریکی | حداقلی ندارد | حداقل 100kHZ |

| حداکثر کربن لوله های بدون درز | 0.28% برای درجه های B و بالاتر | 0.24% |

| حداکثر کربن لوله های جوش شده | 0.26% برای درجه های B و بالاتر | 0.22% |

| حداکثر فسفر | 0.030% برای درجه های A و بالاتر | 0.025% |

| حداکثر سولفور | 0.030% | 0.015% |

| نوع انتهای لوله | انتها ساده- انتها رزوه شده - انتها پهن شده (اتصال های خاص لوله) | انتها صاف |

این استاندارد به دو دسته لوله PSL1 و PSL2 تقسیم بندی می شود و این لوله ها در خطوط توزیع انتقال نفت و گاز و آب مورد استفاده قرار می گیرند.

لوله گاز API 5L از جمله لوله های پرمصرف در صنایع نفت و گاز می باشند. در واقع این لوله ها به خاطر استحکام بالا، مقاومت به خوردگی و چقرمگی بالای آن نسبت به فولادهای ساده می باشند. مقاومت در برابر گرما و همچنین مقاومت نسبی که در برابر خوردگی دارند، یکی از بهترین گزینه ها در ساخت سیستم های لوله کشی در فرآیندهای صنعتی و پالایشگاهی هستند. انواع مختلفی از لوله های فولادی در سیستم های لوله کشی صنعتی و فرایندی، پالایشگاه ها، کارخانه های پتروشیمی، خطوط انتقال نفت و گاز، مورداستفاده قرار می گیرند.

این فولادها که در گروه فولادهای کم آلیاژ استحکام بالا (HSLA) قرار می گیرند، توسط موسسه نفت و گاز آمریکا برای کاربرد در خطوط لوله معرفی شده و توسعه پیدا کرده اند. در این فولادها، ترکیب شیمیایی براساس بهبود ریزساختار و خواص مکانیکی انتحاب شده است. استفاده از لوله فولادی با استحکام بالاتر و دیواره نازک باعث کاهش تناژ فولاد و هزینه های خط تولید می شود. از طرف دیگر ساخت خطوط لوله با ضخامت نازک از آن جهت که نیازمند تعداد پاس های کمتری در جوشکاری است میزان الکترود مصرفی و زمان لازم برای جوشکاری را کاهش می دهد و به این ترتیب هزینه ساخت کاهش می یابد. در ادامه ترکیب شیمیایی فولاد API 5L و خواص مکانیکی آن برای رده X60 آورده شده است.

| Fe | V | Nb | Cu | Co | Al | Ni | Mo | Cr | P | Mn | Si | C | عنصر |

| 98 | 0.044 | 0.043 | 0.015 | 0.04 | 0.03 | 0.021 | 0.042 | 0.036 | 0.012 | 1.15 | 0.28 | 0.12 | درصد وزنی |

| 414 | استحکام تسلیم (MPa) |

| 520 | استحکام کششی (MPa) |

| 55-60 | مقاومت به ضربه (j) |

| 22 | درصد ازدیاد طول (mm) |

جمع بندی

به دلیل خواص بی شمار لوله گاز API استفاده از این محصولات در صنعت نفت و گاز اهمیت زیادی یافته است از این رو اطلاع از مشخصات آن ها بسیار ضروری به نظر می رسد. در این مقاله تمامی مشخصات این لوله ها و استاندارد API خدمت شما ارائه شده است. بهتر است پیش از شروع به کار با این محصول تمامی اطلاعات و جداول مخصوص به آن ها را مطالعه نموده و با آگاهی کامل از آن ها استفاده نمایید.