ریخته گری یکی از قدیمی ترین و مهم ترین فرآیندهای صنعتی است که در آن مواد مذاب به قالب هایی با شکل دلخواه ریخته می شوند تا پس از انجماد، محصولی با شکل و مشخصات مورد نظر حاصل شود. این فرآیند به دلیل کاربردهای گسترده ای که در صنایع مختلف دارد، از اهمیت بسیاری برخوردار است. در این مقاله قصد داریم به طور جامع به معرفی ریخته گری، روش ها و کاربردهای آن بپردازیم. این مطلب به گونه ای تدوین شده است که برای همه علاقه مندان و حتی کسانی که اطلاعات کمی از این حوزه دارند، جذاب و آموزنده باشد. در ادامه، جزئیات بیشتری درباره مراحل، تاریخچه و جنبه های مختلف این فرآیند ارائه می شود.

ریخته گری فرآیندی است که در آن مواد اولیه ای مانند فلزات و آلیاژها به حالت مذاب درآورده و داخل قالب هایی با شکل خاص ریخته می شود. پس از خنک شدن و انجماد، مواد مذاب به شکل قالب در می آیند. این روش به دلیل دقت بالا در تولید قطعات با ابعاد پیچیده و هزینه ی کمتر در مقایسه با سایر روش های تولید، بسیار پرکاربرد است. فرآیند ریخته گری شامل مراحل مختلفی مانند آماده سازی قالب، ذوب مواد، ریختن مواد مذاب در قالب و جداسازی قطعه از قالب می شود.

ریخته گری نه تنها در صنعت مدرن بلکه در دوران باستان نیز نقش اساسی داشته است. تمدن های قدیمی از روش های اولیه ریخته گری برای ساخت ابزار، زیورآلات و سلاح استفاده می کردند. با گذشت زمان و پیشرفت فناوری، این فرآیند به یکی از پیچیده ترین و دقیق ترین روش های تولید تبدیل شد. امروزه با استفاده از تجهیزات پیشرفته و فناوری های نوین، ریخته گری به یکی از ارکان اصلی تولید صنعتی تبدیل شده است.

ریخته گری دارای مزایای متعددی است که آن را به یکی از محبوب ترین روش های تولید تبدیل کرده است. برخی از این مزایا عبارتند از:

ریخته گری به روش های مختلفی انجام می شود که هر یک برای کاربردها و مواد خاصی مناسب هستند. انتخاب روش مناسب بستگی به نوع مواد، ویژگی های قطعه نهایی و الزامات تولید دارد. یکی از عوامل مهم در انتخاب روش ریخته گری، هزینه مواد اولیه است. قیمت آهن به عنوان یکی از فلزات پرکاربرد در صنعت ریخته گری، تاثیر مستقیمی بر هزینه تمام شده محصولات دارد. آگاهی از قیمت های روز مواد اولیه به بهبود تصمیم گیری های اقتصادی در فرآیند تولید کمک می کند. در ادامه به بررسی رایج ترین روش های ریخته گری می پردازیم.

آلومینیوم به دلیل وزن سبک، مقاومت به خوردگی و خواص مکانیکی مطلوب، یکی از پرمصرف ترین فلزات در صنعت ریخته گری است. از این روش در تولید قطعات خودرو، هواپیما و صنایع الکترونیک استفاده می شود. ریخته گری آلومینیوم معمولاً به روش هایی مانند ریخته گری در ماسه، ریخته گری تحت فشار و ریخته گری گریز از مرکز انجام می شود. ویژگی ها و مزایای ریخته گری آلومینیوم:

ریخته گری دقیق که به ریخته گری موم سوز نیز معروف است، یکی از پیشرفته ترین روش های ریخته گری است. این روش برای تولید قطعاتی با دقت بالا و جزئیات ظریف استفاده می شود. از جمله کاربردهای آن می توان به تولید قطعات کوچک جواهرات، ابزارهای پزشکی و قطعات حساس صنعتی اشاره کرد.

کاربردها:

چدن یکی از مواد پرکاربرد در ریخته گری است که به دلیل قیمت مناسب و خواص مکانیکی مطلوب در تولید قطعات سنگین و بزرگ مانند بلوک های موتور، لوله ها و قطعات ماشین آلات استفاده می شود. ریخته گری چدن اغلب با استفاده از قالب های ماسه ای انجام می شود.

ریخته گری طلا بیشتر در صنعت جواهرسازی کاربرد دارد. در این روش، طلا ذوب شده و در قالب های دقیق ریخته می شود تا زیورآلاتی با طرح های پیچیده و ظریف تولید شود. دقت بالا و کنترل کامل بر فرآیند تولید از ویژگی های این روش است. نکات مهم در ریخته گری طلا:

برنج به دلیل مقاومت بالا در برابر خوردگی و ظاهر زیبا، یکی از آلیاژهای محبوب برای ریخته گری است. این روش بیشتر در تولید شیرآلات، قطعات دکوراتیو و تجهیزات صنعتی استفاده می شود. ریخته گری برنج فرآیندی است که در آن آلیاژ برنج، که ترکیبی از مس و روی است، به طور مذاب در قالب ریخته می شود تا قطعات مختلف تولید شوند. این فرآیند در تولید قطعاتی با دقت بالا و مقاومت مکانیکی مناسب، مانند قطعات ماشین آلات، لوازم خانگی، و اجزای دکوراتیو، کاربرد دارد. برنج به دلیل خواص مقاومتی، ضد زنگ و ظاهر جذابش، در صنایع مختلفی از جمله خودروسازی، صنایع الکترونیکی، و ساخت جواهرات استفاده می شود.

برای ریخته گری برنج، ابتدا باید آلیاژ برنج را در دمای مناسب ذوب کرده و سپس آن را به داخل قالب های مورد نظر ریخت. انتخاب نوع قالب، نظیر ماسه ای، فلزی یا سرامیکی، بستگی به نوع قطعه و میزان دقت مورد نیاز دارد. پس از ریختن فلز مذاب، باید اجازه داد که فلز در قالب سرد شود و سپس قطعه نهایی از قالب خارج گردد.

برنز، به عنوان یک آلیاژ مقاوم و بادوام، در تولید مجسمه ها، آثار هنری و قطعات صنعتی کاربرد فراوانی دارد. ریخته گری برنز معمولاً به روش قالب ماسه ای یا ریخته گری دقیق انجام می شود. این آلیاژ به دلیل ویژگی های استحکام بالا، مقاومت در برابر خوردگی، و شکل پذیری عالی، در صنایع مختلف از جمله ساخت قطعات ماشین آلات، مجسمه سازی، و تولید لوازم دکوراتیو به کار می رود. فرآیند ریخته گری برنز نیازمند کنترل دقیق دما و ترکیب آلیاژ است تا خواص مکانیکی و سطحی مطلوب ایجاد شود.

در فرآیند ریخته گری برنز، ابتدا آلیاژ مس و قلع باید در دمای مشخصی ذوب شوند تا مذاب برنز آماده ریخته گری شود. پس از ذوب شدن، فلز مذاب به داخل قالب های ماسه ای، فلزی یا سرامیکی ریخته می شود. در این فرآیند، مراقبت از دما و سرعت ریخته گری برای جلوگیری از نقص های احتمالی نظیر ترک ها یا حباب های گازی بسیار حائز اهمیت است. پس از ریختن فلز و سرد شدن آن در قالب، قطعه نهایی از قالب خارج می شود و نیاز به عملیات پس از تولید مانند پرداخت، تراشکاری یا پولیش دارد تا سطحی صاف و براق به دست آید. این فرآیند به ویژه در تولید قطعات هنری و دقیق مورد توجه قرار می گیرد.

مس به دلیل هدایت الکتریکی و حرارتی بالا، یکی از فلزات مهم در ریخته گری است. از ریخته گری مس برای تولید قطعات الکتریکی، مبدل های حرارتی و لوله ها استفاده می شود. ریخته گری مس یکی از تکنیک های رایج در صنعت است که در آن مس مذاب به داخل قالب هایی خاص ریخته می شود تا قطعات مختلف تولید شوند. مس به دلیل ویژگی هایی نظیر هدایت حرارتی و الکتریکی عالی، مقاومت در برابر خوردگی، و تطبیق پذیری بالا، در صنایع مختلفی از جمله تولید سیم های برق، تجهیزات الکترونیکی، و قطعات خودرویی کاربرد دارد.

در ریخته گری مس، ابتدا مس در دمای بالا ذوب شده و سپس به داخل قالب هایی از جنس ماسه، فلز یا گچ ریخته می شود. پس از سرد شدن فلز و انجماد آن در قالب، قطعه نهایی شکل می گیرد. کنترل ترکیب آلیاژ مس در این فرآیند بسیار مهم است، زیرا حتی تغییرات جزئی در نسبت مس به مواد افزودنی مانند قلع یا روی می تواند ویژگی های فیزیکی قطعه را تحت تاثیر قرار دهد.

نقره به دلیل ظاهر درخشان و مقاومت در برابر اکسیداسیون، یکی از فلزات محبوب برای ریخته گری زیورآلات و قطعات دکوراتیو است. این فرآیند نیازمند دقت بالا و تجهیزات خاص است. نقره به دلیل ویژگی های خاص خود نظیر درخشندگی، قابلیت شکل دهی عالی، و مقاومت در برابر خوردگی، به طور گسترده ای در صنایع جواهرسازی، تولید سکه، و همچنین در ساخت قطعات الکترونیکی و صنعتی استفاده می شود. در این فرآیند، نقره معمولاً در دمای حدود ۹۶۰ درجه سانتی گراد ذوب شده و پس از ریختن در قالب، به شکل و اندازه مورد نظر در می آید.

در فرآیند ریخته گری نقره، بعد از ذوب شدن فلز، باید آن را با دقت به قالب های مناسب منتقل کرد. این قالب ها می توانند از مواد مختلفی مانند ماسه، گچ یا فلز ساخته شوند، و انتخاب نوع قالب بستگی به خواص قطعه و دقت مورد نظر دارد. یکی از ویژگی های مهم در ریخته گری نقره، جلوگیری از آلودگی فلز مذاب است، چرا که حتی ذرات کوچک ناخالصی می توانند کیفیت و زیبایی نقره نهایی را تحت تاثیر قرار دهند.

استیل به دلیل مقاومت بالا در برابر سایش، ضربه و خوردگی، یکی از فلزات پر استفاده در صنعت ریخته گری است. از این روش برای تولید قطعات ماشین آلات سنگین، ابزارهای صنعتی و تجهیزات پزشکی استفاده می شود. در ریخته گری استیل، ابتدا آلیاژ استیل در کوره ذوب می شود و سپس به دقت به داخل قالب های مختلف ریخته می شود. انتخاب نوع قالب، که می تواند از مواد ماسه ای، فلزی یا سرامیکی باشد، بستگی به نوع قطعه و دقت مورد نیاز دارد. یکی از چالش های مهم در ریخته گری استیل، کنترل دقیق دما و زمان انجماد است، زیرا انجماد غیر یکنواخت می تواند منجر به بروز ترک ها یا عیوب در قطعه شود.

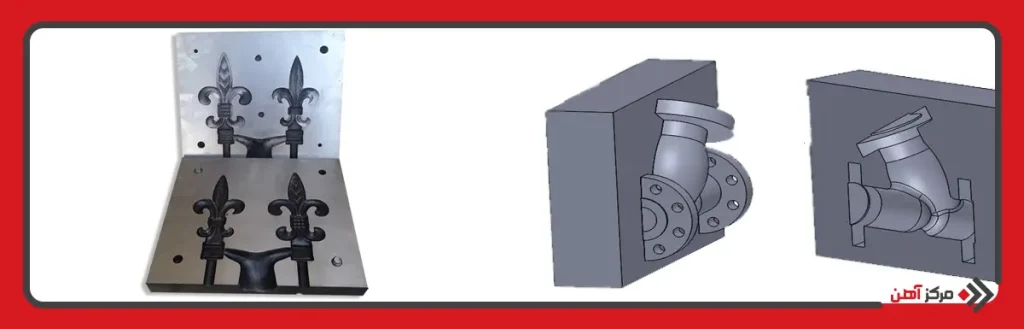

قالب ریخته گری به محفظه ای گفته می شود که فلز مذاب برای شکل دهی و ایجاد قطعه در آن ریخته می شود. این قالب ها می توانند از مواد مختلفی ساخته شوند و طراحی آن ها باید به گونه ای باشد که قادر به تحمل دمای بالا و فشار ناشی از فلز مذاب باشند. در فرآیند ریخته گری، فلز مذاب به داخل قالب وارد می شود و پس از سرد شدن و انجماد، قطعه نهایی با شکل مورد نظر به وجود می آید. قالب ها ممکن است از جنس ماسه، فلز، سرامیک یا ترکیبی از این مواد ساخته شوند و بسته به نوع قطعه و نیاز تولید، ویژگی های مختلفی خواهند داشت.

برای اینکه فرآیند ریخته گری با دقت و کیفیت بالا انجام شود، طراحی قالب بسیار اهمیت دارد. دقت در ساخت قالب ها باعث می شود که قطعه نهایی دارای ابعاد دقیق و خواص فیزیکی مناسب باشد. همچنین، سیستم های تهویه، سیستم های کنترل دما، و تجهیزات اندازه گیری برای تضمین کیفیت فرآیند ضروری هستند. قیمت قوطی ستونی 14 سنگین یکی از مواردی است که می تواند به دلیل نوع ریخته گری تغییر کند.

قالب های ریخته گری به طور کلی به دسته های مختلفی تقسیم می شوند که هرکدام ویژگی های خاص خود را دارند. انتخاب نوع قالب بستگی به مشخصات قطعه ای دارد که قرار است تولید شود. در ادامه به بررسی انواع مختلف قالب ها می پردازیم:

ریخته گری دارای روش های مختلفی است که انتخاب هر کدام از آن ها بستگی به نوع قطعه، دقت مورد نیاز، و خواص فلز استفاده شده دارد. این روش ها شامل ریخته گری گریز از مرکز، ریخته گری پیوسته، ریخته گری ماسه ای، و ریخته گری سرامیک هستند.

ریخته گری ماسه ای یکی از ارزان ترین و ساده ترین روش های ریخته گری است که در آن از ماسه برای ساخت قالب استفاده می شود. این روش معمولاً برای تولید قطعات بزرگ و پیچیده که به دقت ابعادی زیادی نیاز ندارند، مناسب است. در این فرآیند، ماسه به عنوان ماده قالب گیری استفاده می شود و پس از ریختن فلز مذاب در قالب، قطعه به دست می آید. ریخته گری ماسه ای در صنعت خودرو سازی و تولید قطعات بزرگ کاربرد زیادی دارد.

ریخته گری گریز از مرکز یکی از روش های ویژه است که در آن قالب به سرعت در حال چرخش است و فلز مذاب در اثر نیروی گریز از مرکز به دیواره قالب فشار می آورد. این روش برای تولید قطعات استوانه ای و گرد مانند لوله ها، بلبرینگ ها، چرخ ها، و سایر قطعاتی که نیاز به استحکام بالا و دقت زیاد دارند، مناسب است. این فرآیند به ویژه برای تولید قطعاتی که باید در معرض فشار زیاد قرار گیرند، از جمله قطعات خودروسازی و ماشین آلات سنگین، کاربرد دارد.

ریخته گری سرامیک برای تولید قطعات دقیق و مقاوم به حرارت بالا استفاده می شود. این روش به ویژه در صنایع هوافضا، پزشکی، و انرژی های تجدیدپذیر برای تولید قطعاتی مانند توربین ها، موتورهای جت، و قطعات حساس دیگر استفاده می شود. فرآیند سرامیک ریزی به دلیل مقاومت بالای سرامیک ها در برابر دماهای بسیار بالا، کاربرد ویژه ای در تولید قطعات با دقت و کیفیت عالی دارد.

ریخته گری پیوسته فرآیند دیگری است که برای تولید قطعات بلند و یکنواخت مانند میله ها و تیرآهن ها استفاده می شود. در این روش، فلز مذاب به طور مداوم از کوره به قالب منتقل می شود و فرآیند انجماد و سرد شدن نیز به طور مداوم انجام می شود. این روش برای تولید قطعاتی که باید از یک ماده مشخص و با خواص مکانیکی یکنواخت ساخته شوند، مناسب است.

برای انجام فرآیند ریخته گری نیاز به کارگاه هایی با تجهیزات خاص است که به طور معمول شامل دستگاه های کوره، قالب ها، ماشین آلات برش و پرداخت، و تجهیزات اندازه گیری هستند. کارگاه های ریخته گری معمولاً مجهز به سیستم های تهویه مطبوع، سیستم های گرمایشی و سردکننده، و سیستم های ایمنی برای جلوگیری از حوادث احتمالی هستند. برخی از مهم ترین تجهیزات مورد نیاز در این کارگاه ها عبارتند از:

نتیجه گیری

ریخته گری یک فرآیند کلیدی و حیاتی در صنعت است که در تولید قطعات فلزی و قطعات پیچیده با ویژگی های خاص به کار می رود. با استفاده از روش های مختلف ریخته گری مانند ریخته گری ماسه ای، گریز از مرکز، و سرامیک، می توان قطعات با کیفیت و دقت بالا تولید کرد.

انتخاب روش و قالب مناسب بستگی به نیاز صنعت، نوع قطعه، و ویژگی های مواد دارد. از این رو، تسلط بر این فرآیند برای تولید قطعات صنعتی و ایجاد محصولات با خواص مکانیکی و فیزیکی مطلوب ضروری است. برای دریافت اطلاعات بیشتر درباره هزینه های ریخته گری و یا هزینه های دیگری مثل قیمت قوطی 2*2 می توانید با مشاوران ما در ارتباط باشید.

سوالات متداول

فرآیند طراحی و ساخت قالب ریخته گری شامل مراحل طراحی دقیق قالب، انتخاب مواد مناسب، تهیه مدل، ساخت قالب از جنس ماسه، فلز یا سرامیک، و در نهایت ریختن فلز مذاب به داخل قالب است تا قطعه نهایی تولید شود.

برای شروع یادگیری ریختهگری، به تجهیزات اولیه مانند کوره ذوب، قالبهای ریختهگری، ابزارهای ایمنی، ملاقه ریختهگری و مواد اولیه نیاز دارید. میتوانید از دورههای آموزشی آنلاین، کارگاههای فنی و … تجربه کسب کنید.

ریخته گری دقیق معمولاً برای تولید قطعات با دقت بالا و پیچیدگی های بیشتر استفاده می شود، در حالی که ریخته گری ماسه ای ساده تر است و بیشتر برای قطعات بزرگ و با دقت کمتر به کار می رود.