سالانه 20 درصد محصولات آهنی در اثر پدیده خوردگی، از بین می روند. فولادها با وجود دارا بودن خواص مطلوب چندگانه فلزی، در برابر پدیده خوردگی مصون نبوده و در دمای پایین در حضور رطوبت و در دمای بالا در حضور اکسیژن دچار خوردگی و اکسیداسیون می گردند. از جمله عوامل موثر در کاهش دادن خوردگی فولادها، اعمال پوشش بر سطح آن ها می باشد. در این راستا به پوشش های فلزی می توان اشاره کرد که به روش های مختلف پوشش دهی چون غوطه وری گرم، آبکاری الکتریکی، پاششی، نفوذی، روکش کاری و … بر سطوح فلزی اعمال می شوند. در این راستا بیشترین سهم پوشش دهی مربوط به غوطه وری گرم است. در ادامه به بررسی پوشش های گالوانیزه گرم و ورق گالوانیزه گرم خواهیم پرداخت. جهت اطلاع از قیمت ورق گالوانیزه می توانید به لینک مربوطه در سایت مرکزآهن مراجعه نمایید.

علیرغم گسترش روزافزودن مواد جدید، هنوز فولاد ماده اصلی برای ساختن اتومبیل ها، ابزار و ماشین های صنعتی است. سالیانه در ایالات متحده آمریکا، 90 تا 100 میلیون تن فولاد، برای کاربردهای مختلف مورد استفاده قرار می گیرد. این میزان مصرف بالا، به دلیل خصوصیات منحصر به فرد و مفید آن نظیر خواص مکانیکی، فیزیکی و مغناطیسی عالی، قابلیت تولید ممتاز، در دسترس بودن و سهولت بازیابی، می باشد. اما به دلیل مستعد بودن آن به خوردگی و اکسیداسیون، معمولا بر سطح فولاد، یک پوشش محافظ اعمال می شود.

به طور کلی برای جلوگیری از خوردگی می توان از یک یا چند روش زیر بهره برد:

1 – انتخاب مواد مناسب

2 – طراحی مهندسی مطلوب

3 – حفاظت کاتدی و آندی

4 – استفاده از پوشش های مناسب

پوشش های نازک فلزی یا مواد غیر آلی، مانع مناسبی میان فلز و محیط اطراف آن محسوب می شوند. نقش اصلی این پوشش ها پدید آوردن سدی موثر و غیر قابل نفوذ میان فلز و محیط اطراف است. پوشش های فلزی به کمک روش های آبکاری گالوانیزه گرم، پاشیدن مشعلی، روکش کردن، رسوب از فاز گازی و غوطه وری گرم بر سطح فلز اعمال می شوند. پوشش های فلزی به یکی از دلایل زیر بر سطح فلز استفاده می شوند:

1 – افزایش مقاومت به خوردگی

2 -بهبود مقاومت به اکسیداسیون

این پوشش ها، گاهی نیز جهت بهبود ظاهر قطعه بر سطح اعمال می شوند.

کاربردی ترین پوشش برای موارد عمومی مهندسی، پوشش های گالوانیزه حاصل از روش غوطه وری گرم است که از ظاهر جالب توجهی نیز برخوردار است. جهت اعمال این پوشش ها، می توان از روی و آلیاژهای روی که توسط مکانیسم فداشوندگی یا ایجاد مانع از فولاد پایه محافظت می کنند، استفاده نمود.

فرآیند غوطه وری گرم، یک روش ساده و اقتصادی برای اعمال آن دسته از پوشش های فلزی است که دارای نقطه ذوب پایین هستند. گالوانیزاسیون به روش غوطه وری گرم اولین فرآیندی بود که طی آن روی بر سطح فولاد پوشش داده شد.

پوشش های گالوانیزه گرم روی، بیشترین عمر خود را در اتمسفرهای روستایی، جایی که دی اکسید گوگرد و آلوده کننده های صنعتی دیگر حضور ندارند، دارا می باشند. همچنین در بیشتر اتمسفرهای دریایی نیز کارایی مناسبی دارند. با وجود آنکه عمر پوشش های گالوانیزه گرم در بیشتر اتمسفرهای آلوده صنعتی همانند محیط های خوردنده ضعیف تر، زیاد نیست، لیکن در آن محیط ها نیز به طور گسترده مورد استفاده قرار می گیرند.

از میان فلزات و آلیاژهای فلزی، بالاترین درصد وزنی و ارزش تجاری متعلق به آلیاژهای پایه آهنی می باشد. از آنجا که مقاومت به خوردگی این آلیاژها به طور کلی ضعیف تر از اکثر فلزات پرمصرف دیگر است، لذا عمده خسارت وارده ناشی از خوردگی، متعلق به این گروه از آلیاژهای فلزی است. بنابراین حفاظت از خوردگی برای اقتصادی بودن کاربرد این گروه ضروری می باشد. ایجاد لایه محافظ به عنوان پوشش و یا روکش بر سطح فلزات سال هاست مورد استفاده قرار می گیرد. یکی از دلایل مهم استفاده از پوشش ها روی فلزات، ایجاد مانع در جهت جداسازی فلز از محیط اطراف به جهت ممانعت از تاثیر محیط و به دنبال آن تخریب و خوردگی فلز می باشد.

اعمال پوشش های روی از جمله موثرترین و اقتصادی ترین شیوه حفاظت از فولادهای کم کربن در مقابل خوردگی هستند. روش گالوانیزه گرم و سرد بیشترین کاربرد را در صنایع مختلف دارند. روش گالوانیزه گرم به دلیل هزینه های پایین تر تولید، توسعه و گسترش بیشتری داشته و بیشترین حجم تولید را به خود اختصاص داده است.

فولادهای گالوانیزه دارای ترکیب مناسبی از خواص مانند استحکام بالا، شکل پذیری مطلوب، مقاومت خوردگی، زیبایی، سبکی وزن، بازیافت و هزینه تولید پایین می باشند و با توجه به ویژگی های فوق، استفاده از فولادهای گالوانیزه در صنایع مختلف مانند خودروسازی، ساخت لوازم خانگی و همچنین ساخت انواع سازه ها و ساختمان ها به عنوان موادی ایده آل مورد توجه قرار گرفته است. گالوانیزه گرم باعث ایجاد لایه ای از روی بر سطح فولاد می گردد که سطح را به طور کامل پوشانده و آن را در برابر خوردگی محیط محافظت می نماید. همچنین این لایه مقاومت به سایش مناسبی را از خود نشان می دهد. در صورت ایجاد ناپیوستگی های سطحی یا صدمه دیدن پوشش، محافظت از فولاد توسط مکانیزم حفاظت کاتدی ادامه می یابد.

حفاظت در برابر خوردگی پوشش های گالوانیزه ناشی از دو مکانیزم است:

1 – ممانعت نفوذی لایه ری و محصولات خوردگی آن که زیر لایه فولادی را از دسترس محیط های خورنده دور نگه می دارد و اجازه رسیدن اجزا خوردنده را به سطح فولاد نمی دهد.

2 – حفاظت فولاد توسط روی از نوع فداشونده است. روی از نظر ترمودینامیکی فعال تر از آهن است و برخلاف روش های دیگر حفاظت، باعث ترمیم و توقف خوردگی در عیوب سطحی ایجاد شده در پوشش و در بخش های بدون پوشش خواهد شد.

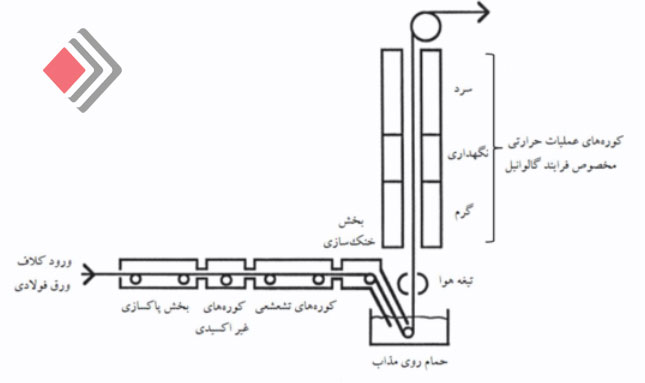

طرح نمادین خط تولید ورق گالوانیزه گرم

فرآیند گالوانیزه سبب ایجاد پوششی از جنس روی و لایه هایی از آلیاژهای روی – آهن می گردد که با هم پیوند متالورژیکی دارند. ماهیت منحصر به فرد فرایند گالوانیزه باعث ایجاد پوششی مقاوم در برابر ضربه و سایش می شود که سبب عملکرد فیزیکی بهتر می گردد. چسبندگی پوشش به فولاد زیرلایه در اثر پیوند متالورژیکی است. به بیان دیگر آهن و روی با یکدیگر واکنش انجام می دهند و پوشش جزئی از سطح فولاد خواهد شد و در نتیجه چسبندگی آن عالی است. روی، مقاومت به خوردگی قابل ملاحظه ای در محیط های مختلف به خصوص محیط های اتمسفری دارد و باعث حفاظت طولانی مدت فولاد می گردد. بسیاری از پوشش های رنگی آلی که برای محافظت فولاد به کار گرفته می شوند، باید به صورت پیوسته نوسازی و ترمیم شوند و به هنگام کنده شدن بخشی از آن ها، خوردگی در منطقه عاری از پوشش ایجاد می گردد و به سرعت در زیر پوشش گسترش می یابد. قیمت هر متر ورق گالوانیزه را می توانید به صورت روزانه در سایت مرکزآهن مشاهده نمایید.

قطعات تولید شده فولادی که قرار است به روش غوطه وری گرم گالوانیزه شوند، لازم است سطحشان از هرگونه آلودگی نظیر روغن، گریس، روانساز، پوسته های اکسیدی و دیگر آلودگی های سطحی قبل از فلاکسینگ و غوطه وری در مذاب روی تمیز گردد. تمیزکاری نامناسب و ناکافی سطح، عامل ایجاد عیوب و نقاط پوشش نگرفته در سطح فولاد گالوانیزه خواهد شد.

1 – چربی زدایی

آلودگی های آلی به روش های مختلف می توانند از روی سطح حذف گردند. در بیشتر این روش ها از حمام های بازی داغ استفاده می شود. محلول های تمیزکننده بازی بایستی تا دمای 65 تا 82 درجه سانتی گراد، حرارت داده شوند.کنترل قدرت محلول بازی داغ برای ثابت نگه داشتن قابلیت چربی زدایی آن ضروری است. قدرت قلیایی این محلول ها به دلیل انجام واکنش های شیمیایی حین تمیزکاری سطح، کاهش می یابد و لازم است توسط افزودن آب مقطر دوباره رقیق شوند تا آب از دست رفته آن ها جبران گردد. این مرحله با یک عملیات آب شویی همراه است.

2 – اسیدشویی

به منظور زدودن پوسته های اکسیدی و زنگ از سطح فولاد قبل از گالوانیزه کردن آن، از محلول های آبی اسید سولفوریک یا اسید کلریدریک استفاده می گردد. محلول اسیدشویی می تواند اسیدسولفوریک 3 تا 14 درصد وزنی یا اسید کلریدریک 5 تا 15 درصد وزنی باشد. به منظور افزایش تاثیر اسیدشویی، محلول اسید سولفوریک همیشه داغ با دمای 60 تا 79 درجه سانتی گراد مورد استفاده واقع می شود اما اسیدکلریدریک معمولا در حدود دمای اتاق مورد استفاده قرار می گیرد تا از تبخیر اضافی آن ممانعت به عمل آید. جهت جلوگیری از اسیدشویی اضافی، اغلب با هر دو محلول اسید سولفوریک و اسید کلریدریک، ممانعت کننده هایی مورد استفاده قرار می گیرد. این مرحله نیز شبیه چربی زدایی، با یک عملیات آب شویی همراه است.

3 – فلاکسینگ

اگرچه در فرآیندهای تمیز کردن سطحی نظیر چربی زدایی، اسیدشویی و آب شویی، بیشتر آلودگی ها و پوسته های سطح آهن و فولاد حذف می شوند، با این وجود مقداری ناخالصی های اکسیدی، کلریدی، سولفاتی و سولفیدی بر سطح باقی می مانند. این ناخالصی ها می توانند در واکنش های میان آهن و روی حین غوطه وری قطعه در مذاب مداخله نمایند. در واقع یکی از اهداف انجام فلاکسینگ، حذف این ناخالصی ها از سطح فلز است.

4 – غوطه ور کردن در حمام گالوانیزاسیون

حمام مذاب روی معمولا در دامنه دمایی 445 تا 454 درجه سانتی گراد کار می کند. در دمای 480 درجه سانتی گراد و بالاتر، نرخ انحلال آهن و فولاد در روی به شدت افزایش می یابد و تاثیر مخربی هم بر نمونه و هم بر بوته به جا می گذارد. بالاتر رفتن دما از دامنه دمایی فوق باعث می گردد که الف) سیالیت مذاب روی افزایش یابد. ب) تشکیل اکسیدها بر سطح حمام تسریع گردد ج) زمان انجماد پوشش در سطح بیشتر شود د) زمان غوطه وری کاهش یابد. هرکدام از این موارد تاثیر جداگانه ای دارند. افزایش سیالیت حمام، به حذف مذاب اضافی از سطح کمک می کند. اما باعث می گردد که یک گرادیان حرارتی شدیدتری از سطح به طرف مرکز قطعه ایجاد شود و احتمال اعوجاج آن افزایش یابد.

اگر حمام حاوی آلومینیوم نباشد و یا سطح مذاب به خوبی توسط یک لایه فلاکس پوشیده نشده باشد، تشکیل فیلم اکسیدی بر سطح حمام تسریع می گردد. بخشی از این فیلم اکسیدی ممکن است حین خروج قطعه از حمام به سطح آن بچسبد و زیبایی سطح را کاهش دهد. تاثیر این اکسیدها بر قطعات نازک با سطح زیاد، مشهودتر است.

5 – خنک کردن

حرارت باقی مانده در نمونه می تواند باعث ادامه واکنش میان آهن و روی حتی بعد از انجماد پوشش گردد. این پدیده زمانی رخ می دهد که خنک شدن نمونه ها به دلیل نزدیک بودن آن ها به یکدیگر به تاخیر افتد و یا ظرفیت حرارتی نمونه بالا باشد. بخشی از روی خالص در سطح یا حتی کل آن ممکن است به آلیاژ روی-آهن تبدیل شود و لذا پوشش تغییر رنگ گالوانیزه گرم و تغییر خواص دهد.

جهت ممانعت از تاخیر در خنک شدن نمونه، لازم است بعد از خارج شدن از حمام مذاب، فضای کافی میان آن ها وجود داشته باشد تا هوا بتواند به میزان کافی از میان آن ها عبور کند. نمونه های ضخیم یا عاری از سیلیسیم ممکن است نیازمند خنک کردن با آب یا دمش هوا باشند.

پوشش های گالوانیزه در درجه اول، جهت حفاظت آهن و فولاد در مقابل خوردگی اعمال می شوند. برخی کاربردهای مهم پوشش های گالوانیزه گرم عبارت است از:

به طور خلاصه هر کجا فولاد در تماس با اتمسفر، خاک یا آب خوردنده است، پوشش دادن آن با روی به روش غوطه وری گرم، یک روش استاندارد، موثر و اقتصادی برای حفاظت آن است.

جمع بندی

فرآیند گالوانیزه به روش غوطه وری گرم متداولترین روش برای محافظت ورق های فولادی نورد سرد شده در برابر خوردگی می باشد. ورق های گالوانیزه گرم به روش غوطه وری در مذاب روی طی یک فرآیند مداوم تولید می گردند. این محصول دارای کاربردهای فراوانی بوده و به دلیل مقاومت بالا در برابر خوردگی محبوبیت زیادی را در میان ورق های فولادی کسب کرده است.