رزوه میلگرد چیست؟ آشنایی با روش های رزوه زنی میلگرد

دسترسی سریع به محتوای این مطلب

رزوه میلگرد به عنوان یک فناوری نوین در صنعت ساختمان سازی، تحولی مهم در اتصال میلگردها ایجاد کرده است. این روش با ایجاد شیارهای مارپیچی روی میلگرد، امکان اتصال مکانیکی و مقاوم سازی سازه را فراهم می کند. برخلاف روش های سنتی مانند وصله جوشی یا اورلپ، رزوه کاری امکان اجرای سریع تر، دقیق تر و ایمن تری را در اتصالات میلگردی فراهم کرده است. امروزه مهندسان و پیمانکاران با توجه به شرایط پروژه و دسترسی به تجهیزات و قیمت آهن، از بین روش های مختلف رزوه زنی میلگرد یکی را انتخاب می کنند.

پیش از تصمیم گیری برای استفاده از میلگرد رزوه شده، باید فاکتورهایی چون نوع پروژه، محیط اجرا، نیروی انسانی، و حتی موارد اقتصادی نظیر قیمت میلگرد را نیز در نظر گرفت. همچنین با پیشرفت فناوری، استفاده از اتصالات مکانیکی به صورت گسترده در پروژه های زیرساختی و عمرانی جایگزین روش های پرریسک سنتی شده است. در این مقاله به بررسی تخصصی صفر تا صد رزوه کاری میلگرد می پردازیم.

میلگرد رزوه شده چیست؟

میلگرد رزوه شده نوعی میلگرد آجدار یا ساده است که در یک یا هر دو سر آن شیارهای رزوه ای (پیچ مانند) ایجاد می شود تا امکان اتصال مکانیکی به سایر میلگردها فراهم شود. این نوع میلگرد نقش کلیدی در پیاده سازی سیستم های کوپلینگ یا اتصالات مکانیکی دارد. در واقع، به جای جوش دادن یا خم کردن میلگردها، از اتصال پیچ ومهره ای و مکانیکی مانند کوپلر میلگرد برای ترکیب آن ها استفاده می شود.

در پروژه هایی که دسترسی به تجهیزات جوشکاری محدود است یا شرایط ایمنی جوش قابل تأمین نیست، میلگرد رزوه دار بهترین گزینه برای اتصال محسوب می شود. به ویژه در مناطقی که نوسانات حرارتی بالا دارند، استفاده از میلگرد رزوه شده به دلیل عدم نیاز به حرارت و جوش، مانع از بروز ترک خوردگی یا افت کیفیت اتصالات می شود. میلگرد یک سر رزوه نیز زمانی کاربرد دارد که تنها یک سمت میلگرد نیاز به اتصال با کوپلر یا صفحات مهاری دارد. در حالی که در میلگردهای دوسر رزوه، هدف اتصال دو میلگرد در امتداد هم است تا یک طول پیوسته و مقاوم ایجاد شود.

ویژگی های فنی میلگرد رزوه دار:

- قابل اتصال با انواع کوپلینگ میلگرد

- مناسب برای پروژه های بزرگ و سازه های حیاتی

- دارای قابلیت کنترل کیفیت بالا

- نصب سریع و آسان بدون نیاز به عملیات حرارتی

در بسیاری از پروژه های بین المللی، میلگردهای رزوه شده به استانداردی برای اجرا تبدیل شده اند و در آینده نزدیک، به ویژه در پروژه های زیربنایی داخل کشور نیز جایگاه گسترده تری خواهند یافت.

کاربرد میلگرد رزوه دار

کاربردهای میلگرد رزوه دار بسیار گسترده و متنوع است و به ویژه در پروژه هایی که سرعت اجرا، دقت اتصال و ایمنی اهمیت بالایی دارند، نقش کلیدی ایفا می کند. در ادامه، مهم ترین زمینه های استفاده از این نوع میلگرد بررسی شده است:

۱. اتصال مکانیکی بین میلگردها در اسکلت بتنی

در گذشته، میلگردها از طریق اورلپ (همپوشانی) یا وصله جوشی به یکدیگر متصل می شدند. اما امروزه با استفاده از میلگرد رزوه شده، امکان اجرای اتصال های مکانیکی و مقاوم سازی سازه ای بدون محدودیت های جوشکاری فراهم شده است.

۲. اجرای کوپلینگ میلگرد در سازه های بلندمرتبه

در برج ها، آسمان خراش ها و سازه های چندطبقه، به دلیل حجم بالای میلگرد و حساسیت بالای طراحی، استفاده از روش های سنتی دشوار و پرخطر است. میلگرد رزوه دار به همراه کوپلر، راهکاری حرفه ای برای پیاده سازی دقیق و بی نقص اتصالات به شمار می آید.

۳. مقاوم سازی سازه های موجود

در پروژه های تقویتی یا بهسازی لرزه ای، اتصال قطعات جدید به اسکلت موجود، بدون تخریب اضافی، اهمیت بالایی دارد. استفاده از میلگردهای رزوه شده، این امکان را فراهم می کند که قطعات جدید به صورت مکانیکی به سازه قبلی متصل شوند.

۴. پروژه های زیربنایی و صنعتی

در احداث پل ها، سدها، نیروگاه ها و پروژه های زیرساختی، جایی که کنترل کیفیت و سرعت اجرا اهمیت بالایی دارد، میلگرد رزوه شده بهترین گزینه برای تضمین عملکرد اتصال ها است.

۵. اجرای سیستم های پیش تنیده و پس تنیده

در برخی سازه های خاص، از جمله پل های کابلی یا تیرهای پس تنیده، استفاده از میلگردهایی با قابلیت اتصال سریع و مقاوم ضروری است. میلگرد رزوه دار در این کاربردها به دلیل عملکرد مکانیکی بالا، نقش مؤثری دارد.

۶. استفاده در شرایط دشوار محیطی

در مناطقی با رطوبت بالا، جوشکاری ممکن است باعث زنگ زدگی سریع یا ضعف در اتصال شود. اما اتصالات مکانیکی حاصل از رزوه کاری، مقاومت بسیار بهتری در برابر خوردگی و تغییرات محیطی دارند.

۷. اتصالات میلگرد در دیوارهای برشی و ستون های عریض

در سازه هایی که طراحی پیچیده ای دارند و فضای کافی برای اورلپ یا خم کاری میلگردها وجود ندارد، استفاده از کوپلینگ رزوه ای بهترین انتخاب است. این روش نه تنها فضای کمتری اشغال می کند، بلکه استحکام بیشتری نیز ایجاد می نماید.

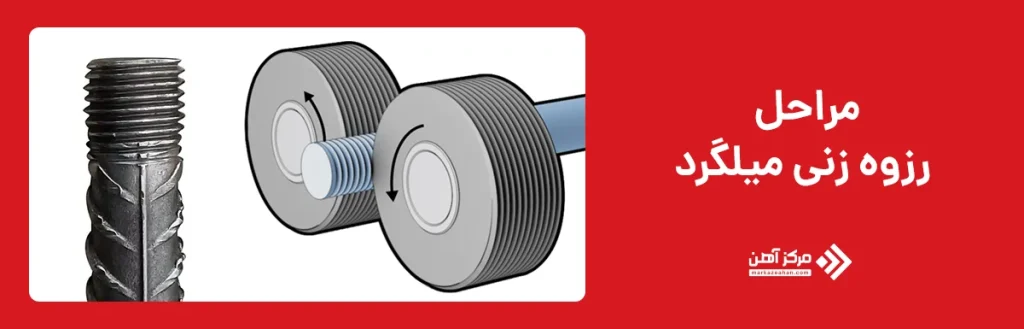

مراحل رزوه زنی میلگرد

فرآیند رزوه زنی میلگرد یکی از مهم ترین مراحل آماده سازی اتصالات مکانیکی در پروژه های عمرانی است. اجرای صحیح این فرآیند مستقیماً بر کیفیت نهایی اتصال و عملکرد سازه تأثیر می گذارد. به همین دلیل، باید با دقت بالا، تجهیزات مناسب و نیروی کار آموزش دیده انجام شود. در ادامه، گام به گام این فرآیند را توضیح می دهیم:

1. انتخاب نوع میلگرد مناسب

در اولین مرحله، میلگرد باید از نظر کیفیت متالورژیکی و فیزیکی بررسی شود. فقط میلگردهایی با استاندارد مناسب، نظیر A3 یا A4، برای رزوه زنی قابل استفاده هستند. میلگردهای زنگ زده، خم شده، یا دارای نقص سطحی باید حذف یا اصلاح شوند.

نکته مهم: همه نوع میلگرد را نمی توان رزوه کرد. میلگردهای بی کیفیت یا با آج های غیرقابل ماشین کاری، در حین عملیات رزوه زنی ترک می خورند یا دنده های ناقص تولید می کند.

2. تعیین محل و طول رزوه

طول رزوه معمولاً بر اساس قطر میلگرد و نوع کوپلر انتخاب می شود. به عنوان مثال، برای میلگردهای قطر ۲۰ میلی متر، معمولاً طول رزوه بین ۴۰ تا ۶۰ میلی متر در نظر گرفته می شود. محل دقیق نیز باید علامت گذاری شده و سطح کار تمیز و بدون آلودگی باشد.

3. برش میلگرد

با استفاده از دستگاه های برش دیسکی یا گیوتین هیدرولیک، میلگرد در محل موردنظر قطع می شود. سر برش باید کاملاً صاف، بدون زاویه و فاقد پلیسه یا ترک سطحی باشد. سطح ناصاف یا کج، منجر به رزوه ناقص و غیرمتمرکز خواهد شد.

4. صاف کاری و آماده سازی سطح

سطح میلگرد باید قبل از ورود به دستگاه رزوه زن، از هرگونه زنگ زدگی، گریس، خاک یا آلودگی پاک شود. همچنین سر میلگرد باید با سنباده یا سنگ صاف شود تا ورودی رزوه منظم و دقیق انجام شود. این کار، از بروز شکستگی یا اعوجاج در شیارهای رزوه جلوگیری می کند.

5. نصب میلگرد در دستگاه رزوه زن میلگرد

میلگرد در فک دستگاه قرار گرفته و با گیره محکم بسته می شود. محور میلگرد باید کاملاً هم راستا با هد دستگاه باشد تا رزوه ها عمیق، یکنواخت و دقیق ایجاد شوند. هرگونه عدم هم محوری باعث تولید رزوه های ناقص یا خارج از مرکز خواهد شد.

6. شروع عملیات رزوه زنی

با توجه به نوع دستگاه (دستی، اتومات یا هیدرولیکی) عملیات رزوه کاری آغاز می شود. دنده ها یا غلتک ها روی سطح میلگرد فشار وارد می کنند و شیارهای مارپیچی شکل می گیرند. در روش های رولینگ، این شیارها با فشار غلتکی بدون حذف فلز ایجاد می شوند، در حالی که در روش های تراشکاری یا حدیده، قسمتی از فلز حذف می شود.

7. روغن کاری در حین کار

برای کاهش اصطکاک، افزایش عمر ابزار و جلوگیری از شکستگی دنده ها، در حین رزوه کاری باید از روغن مخصوص برش یا روان کننده استفاده شود. نبود روان کننده ممکن است باعث گیرکردن ابزار یا شکستن رزوه شود.

8. بررسی کیفیت رزوه ها

پس از اتمام رزوه کاری، دنده ها از نظر یکنواختی، عمق، زاویه، و وجود هرگونه بریدگی یا ناصافی بررسی می شوند. استفاده از ابزارهایی مانند گیج دنده یا کالیبر مخصوص، در این مرحله ضروری است.

9. تمیزکاری نهایی و آماده سازی برای اتصال

در پایان کار، رزوه ها باید با برس سیمی یا هوا تمیز شده و عاری از هرگونه پلیسه فلزی یا روغن اضافی شوند. سپس میلگرد رزوه شده آماده نصب کوپلر میلگرد یا اتصال به سایر قطعات خواهد بود.

نکات ایمنی حین رزوه زنی:

- استفاده از دستکش ضدبرش و عینک ایمنی در حین کار الزامی است.

- در دستگاه های خودکار و هیدرولیکی، باید از محافظ مکانیکی استفاده شود.

- هرگونه خرابی در ابزار رزوه زن باید پیش از ادامه عملیات برطرف شود.

- اپراتورها باید آموزش دیده و آشنا با نوع دستگاه باشند.

انواع دستگاه رزوه زن میلگرد

دستگاه رزوه زن میلگرد ابزاری تخصصی برای ایجاد رزوه روی میلگرد است. این دستگاه ها در انواع مختلفی طراحی شده اند که هر کدام متناسب با نوع پروژه، حجم کار، و نیاز به دقت و سرعت متفاوت، کاربرد خاص خود را دارند. انتخاب دستگاه مناسب نه تنها روی کیفیت رزوه تأثیر می گذارد، بلکه زمان و هزینه اجرا را نیز بهینه می کند. در ادامه به معرفی رایج ترین انواع دستگاه رزوه زن می پردازیم:

دستگاه رزوه زن دستی

این نوع دستگاه یکی از ساده ترین و ابتدایی ترین ابزارهای موجود برای رزوه کاری است. دستگاه رزوه زن دستی معمولاً شامل یک ست حدیده دستی و آچار مخصوص است که به صورت چرخشی روی میلگرد قرار می گیرد تا رزوه ایجاد کند.

ویژگی ها:

- مناسب برای پروژه های کوچک و تعمیراتی

- بدون نیاز به برق یا نیروی محرک

- نیاز به نیروی انسانی ماهر برای اجرای یکنواخت رزوه

- سبک، قابل حمل و کم هزینه

مزایا:

- مقرون به صرفه بودن برای مصارف محدود

- مناسب برای مکان هایی که برق یا تجهیزات صنعتی در دسترس نیست

معایب:

- سرعت پایین

- احتمال ناهماهنگی در رزوه ها

- خستگی نیروی انسانی در پروژه های پرتکرار

کاربرد معمول:

در پروژه هایی که به تعداد کمی میلگرد رزوه شده نیاز است یا فضا و امکانات محدود است، مانند سازه های پیش ساخته سبک یا تقویت موضعی.

دستگاه رزوه زن اتوماتیک

دستگاه های اتوماتیک برای پروژه های صنعتی و بزرگ طراحی شده اند و از موتور برقی یا پنوماتیکی برای چرخش ابزار برش یا غلتک استفاده می کنند. این دستگاه ها دارای سیستم کنترل خودکار سرعت و فشار هستند که باعث یکنواختی رزوه و افزایش بهره وری می شود.

ویژگی ها:

- مجهز به موتور الکتریکی یا پنوماتیک

- قابلیت تنظیم سرعت، جهت چرخش و عمق برش

- توانایی رزوه کاری در حجم بالا با سرعت بالا

مزایا:

- افزایش چشمگیر سرعت تولید

- رزوه هایی یکنواخت، دقیق و باکیفیت

- مناسب برای کارگاه ها و خطوط تولید انبوه

معایب:

- نیاز به برق و تجهیزات صنعتی

- هزینه خرید و نگهداری بالاتر

- نیاز به اپراتور آموزش دیده

کاربرد معمول:

در پروژه های ساختمانی بزرگ، تولید میلگردهای رزوه دار در کارخانه، یا کارگاه های تخصصی برش و رزوه کاری.

دستگاه رزوه زن هیدرولیکی

پیشرفته ترین نوع دستگاه های رزوه زن، نمونه های هیدرولیکی هستند. در این دستگاه ها، نیروی فشار و چرخش توسط سیستم هیدرولیک اعمال می شود که قدرت و دقت بالایی را فراهم می آورد.

ویژگی ها:

- عملکرد قوی برای میلگردهای با قطر بالا

- فشار قابل تنظیم برای انواع فولاد

- رزوه کاری عمیق و کاملاً یکنواخت

مزایا:

- مناسب برای میلگردهای ضخیم و با مقاومت بالا

- دقت بالا در عمق و زاویه دنده ها

- سرعت بالا بدون آسیب به ساختار میلگرد

معایب:

- قیمت بسیار بالا

- ابعاد بزرگ و نیاز به فضای کاری مناسب

- نیاز به برق سه فاز یا موتور پرقدرت

کاربرد معمول:

در پروژه های بسیار حساس مانند ساخت سد، پل های بزرگ، تونل ها، سازه های زیرزمینی یا مناطق با الزامات مهندسی دقیق. در ادامه جدول مقایسه ای انواع دستگاه رزوه زن میلگرد را ارائه داده ایم:

| نوع دستگاه | دقت رزوه | سرعت اجرا | نیاز به اپراتور ماهر | مناسب برای | هزینه راهاندازی |

|---|---|---|---|---|---|

| دستی | متوسط | کم | بالا | پروژه کوچک | پایین |

| اتوماتیک | بالا | زیاد | متوسط | پروژه بزرگ | متوسط |

| هیدرولیکی | بسیار بالا | زیاد | متوسط | صنعتی / زیرساختی | بالا |

روش های رزوه زنی میلگرد

روش های مختلفی برای رزوه زنی میلگرد وجود دارد که انتخاب بین آن ها بستگی به نوع پروژه، قطر میلگرد، استاندارد اجرایی، تجهیزات موجود و خواص مکانیکی مورد انتظار دارد. به طور کلی، سه روش اصلی در صنعت برای ایجاد رزوه روی میلگرد به کار می رود:

رزوه کاری به روش رولینگ (نورد سرد)

رولینگ میلگرد یکی از رایج ترین و فنی ترین روش های رزوه کاری است که در آن رزوه ها بدون تراش یا براده برداری، با اعمال فشار مکانیکی توسط غلتک ها روی سطح میلگرد شکل می گیرند. این روش در دسته فرآیندهای “نورد سرد” قرار دارد.

فرآیند کار:

- میلگرد بین دو غلتک سخت شده قرار می گیرد.

- با اعمال فشار بالا، غلتک ها دنده هایی را روی سطح میلگرد شکل می دهند.

- به جای برداشتن فلز، ساختار سطح تغییر شکل یافته و رزوه ایجاد می شود.

مزایای رولینگ:

- افزایش استحکام سطحی رزوه ها به دلیل کارسختی (work hardening)

- کاهش ریسک شکست در محل رزوه

- بدون کاهش قطر اسمی میلگرد

- سرعت بالا در تولید رزوه ها

- مناسب برای تیراژ بالا و قطرهای مختلف میلگرد

معایب:

- نیاز به دستگاه های تخصصی و پرهزینه

- غیرقابل اجرا برای میلگردهای زنگ زده یا با آج های غیرقابل فرم دهی

کاربرد:

بیشترین استفاده از روش رولینگ در کارخانه های تولیدی و پروژه های صنعتی است که به کیفیت یکنواخت، سرعت و دوام بالا نیاز دارند.

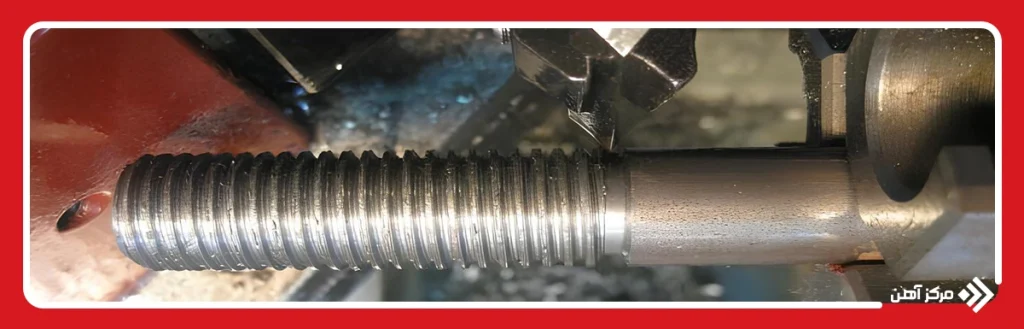

رزوه کاری به روش تراشکاری (براده برداری)

در این روش، رزوه ها از طریق حذف بخشی از سطح میلگرد توسط ابزار برش (مانند تیغه یا ابزار CNC) ایجاد می شوند. این روش دقت بالایی دارد و برای پروژه هایی که ابعاد رزوه ها باید دقیقاً مطابق استاندارد باشد، بسیار مناسب است.

فرآیند کار:

- میلگرد در دستگاه تراش یا CNC نصب می شود.

- ابزار برش با زاویه مناسب به سطح میلگرد برخورد می کند.

- رزوه به صورت پیوسته و یکنواخت تراشیده می شود.

- عمق و گام دنده ها قابل کنترل دقیق است.

مزایای تراشکاری:

- دقت ابعادی بسیار بالا

- امکان اجرای رزوه روی میلگردهای خاص یا با قطر زیاد

- قابل تنظیم برای انواع استانداردهای رزوه (متریک، اینچی و…)

معایب:

- کاهش قطر موثر میلگرد به دلیل براده برداری

- زمان برتر نسبت به روش رولینگ

- تولید ضایعات فلزی

- هزینه نگهداری ابزار بیشتر

کاربرد:

در پروژه هایی که الزامات مهندسی خاص دارند یا کنترل دقیق روی ابعاد رزوه ها الزامی است، روش تراشکاری بهترین انتخاب است. همچنین برای میلگردهایی که به صورت تکی یا در تعداد محدود رزوه می شوند.

رزوه کاری با دستگاه حدیده دستی یا برقی

حدیده کاری یکی از روش های سنتی و همچنان رایج برای ایجاد رزوه روی میلگرد است. این روش می تواند به صورت دستی یا با کمک موتور برقی انجام شود. ابزار حدیده شامل یک تیغه گرد با شیارهای برش است که روی میلگرد چرخانده می شود تا دنده ها را بتراشد.

فرآیند کار:

- حدیده روی سر میلگرد قرار می گیرد.

- با چرخاندن (دستی یا موتوری)، ابزار به سطح فشار می آورد و فلز را برش می دهد.

- دنده ها به صورت پیوسته شکل می گیرند تا به عمق مورد نظر برسند.

مزایای حدیده:

- قیمت پایین ابزار

- عدم نیاز به تجهیزات پیشرفته

- قابلیت استفاده در کارگاه های کوچک یا پروژه های متفرقه

- قابل اجرا روی انواع میلگردها (با آمادگی سطح مناسب)

معایب:

- سرعت پایین تر نسبت به روش های صنعتی

- کیفیت رزوه وابسته به مهارت اپراتور

- خطر شکست دنده در صورت فشار زیاد یا سرعت نامناسب

- محدودیت در قطرهای بالا

کاربرد:

این روش بیشتر در تعمیرات، پروژه های کوچک ساختمانی یا کارگاه های محلی استفاده می شود. به ویژه برای میلگرد یک سر رزوه یا موقعیت هایی که اجرای روش های صنعتی به صرفه نیست.

| ویژگیها | رولینگ (نورد سرد) | تراشکاری (برادهبرداری) | حدیده دستی/برقی |

|---|---|---|---|

| نوع فرآیند | تغییر شکل سطح | حذف فلز | برش با تیغه |

| استحکام نهایی رزوهها | بسیار بالا | متوسط | متوسط تا پایین |

| سرعت اجرا | بالا | متوسط | پایین تا متوسط |

| دقت ابعادی | متوسط تا بالا | بسیار بالا | پایین تا متوسط |

| تولید ضایعات فلزی | ندارد | دارد | دارد |

| نیاز به تجهیزات خاص | بله | بله | خیر |

| هزینه اجرا | بالا | بالا | کم |

مزایای استفاده از میلگرد رزوه شده

استفاده از میلگرد رزوه شده در پروژه های عمرانی مدرن، نه تنها کیفیت و دوام اتصالات را افزایش می دهد، بلکه اجرای پروژه را نیز سریع تر، ایمن تر و اقتصادی تر می کند. در ادامه، مزایای کلیدی این نوع میلگرد را بررسی می کنیم:

افزایش سرعت اجرا

یکی از بارزترین مزایای استفاده از میلگرد رزوه دار، افزایش قابل توجه سرعت اجرا است. چون در این روش نیازی به جوشکاری، آماده سازی سطح برای جوش، یا انتظار برای سرد شدن قطعات نیست، اتصالات به صورت مکانیکی و فوری انجام می شوند. در پروژه های بزرگ یا زمان محور (مثل سازه های پیش ساخته، تونل های شهری یا پل های سریع الاجرا)، کاهش زمان اجرا می تواند به طور مستقیم روی کاهش هزینه های کلی پروژه تأثیر بگذارد.

حذف نیاز به جوشکاری

جوشکاری میلگرد همیشه با چالش هایی از جمله نیاز به نیروی ماهر، خطر آتش سوزی، مشکلات ایمنی، نیاز به تججهیزات خاص و حساسیت به شرایط محیطی (رطوبت، باد، گرد و غبار) همراه است.

با استفاده از میلگرد رزوه شده، تمام این موارد حذف می شود. چون اتصال با کوپلر انجام می گیرد و نیازی به حرارت، دستگاه جوش یا منبع برق نیست. در نتیجه، ایمنی کار بالا رفته و اجرای پروژه در فضاهای محدود یا با دسترسی دشوار نیز امکان پذیر می شود.

بهبود کیفیت اتصالات

در روش رزوه کاری، اتصالات از نوع مکانیکی پیچ ومهره ای هستند که قابلیت کنترل دقیق دارند، در تست های کشش و فشار قابل بررسی هستند، تحت شرایط محیطی نامساعد دچار کاهش کیفیت نمی شوند و ظرفیت باربری مشخص دارند.

همچنین رزوه های ایجادشده روی میلگرد به کمک دستگاه، یکنواخت، دقیق و با حداقل خطای اجرایی هستند. این مزیت در مقایسه با اتصالات سنتی مثل وصله اورلپ یا جوشکاری، ضریب اطمینان سازه ای بسیار بالاتری را فراهم می کند.

- سازگاری با انواع کوپلر

میلگرد رزوه دار قابلیت اتصال به انواع مختلف کوپلر را دارد، از جمله:

- کوپلر استاندارد برای اتصالات ساده

- کوپلر ترانزیشن برای اتصال میلگردهای با قطر متفاوت

- کوپلر مکانیکی قفل شونده برای تحمل بارهای سنگین

- کوپلر با رزوه چپ و راست برای اتصالات خاص یا بدون امکان چرخاندن میلگرد

این تنوع در کوپلینگ، انعطاف پذیری زیادی به مهندسین طراحی و اجرا می دهد.

- صرفه جویی در فضا

در سازه هایی که فضای نصب محدود است (مثل دیوارهای برشی، ستون های متراکم، یا نواحی اتصال تیر به ستون)، استفاده از روش های سنتی مثل اورلپ ممکن نیست یا باعث حجیم شدن منطقه می شود. اما اتصال با میلگرد رزوه شده و کوپلر، بدون اشغال فضای اضافی انجام می شود و موجب کاهش قطر دسته های میلگردی در مقاطع مختلف می شود.

- کاهش هزینه های بلندمدت

اگرچه اجرای رزوه کاری در ابتدا هزینه برتر از برش و وصله سنتی به نظر می رسد، اما موارد زیر در بلندمدت باعث کاهش هزینه های نگهداری، اصلاح و زمان پروژه خواهند شد:

- کاهش نیاز به نیروی متخصص

- سرعت بالا در اجرا

- کاهش احتمال خرابی یا تعمیر مجدد

- کنترل کیفی بهتر

- مقاومت بیشتر در برابر زلزله

در سازه های مقاوم در برابر زلزله، یکنواختی و کیفیت اتصال ها نقشی کلیدی دارند. استفاده از میلگرد رزوه دار با کوپلرهای مناسب باعث می شود اتصال میلگردها انرژی بیشتری جذب کرده و از گسیختگی در نواحی بحرانی جلوگیری شود.

مزیت میلگرد رزوه دار در مقایسه با وصله جوشی

در این بخش، تفاوت ها و برتری های میلگرد رزوه شده نسبت به وصله جوشی را در قالب جدول بررسی می کنیم:

- میلگرد رزوه دار وصله جوشی ویژگی ها

- مکانیکی (کوپلر) حرارتی (الکترود و جوشکاری) روش اتصال

- پایین تر بالا نیاز به نیروی متخصص

- بالا پایین سرعت اجرا

- ساده و قابل ارزیابی دشوار و با خطای انسانی کنترل کیفیت اتصال

- بسیار کم زیاد تأثیر شرایط محیطی

- بالا متوسط مقاومت در برابر زلزله

- بله محدود امکان استفاده در فضای کم

- بسیار کم بالا (آتش، برق، دود) خطرات ایمنی

- بدون تضعیف احتمال ایجاد منطقه ضعیف تأثیر بر ساختار میلگرد

جمع بندی

در این مقاله، به طور جامع و فنی به این سؤال پاسخ دادیم که رزوه میلگرد چیست و چرا در دنیای امروز ساخت وساز، به یک استاندارد حرفه ای در اتصالات میلگرد تبدیل شده است. ما فهمیدیم که استفاده از میلگرد رزوه شده در کنار انواع کوپلینگ میلگرد نه تنها اتصالات را سریع تر، ایمن تر و اقتصادی تر می کند، بلکه کنترل کیفیت و دوام اتصالات را نیز به طور چشمگیری بهبود می بخشد. همچنین بررسی کردیم که روش های مختلف رزوه زنی میلگرد مثل رولینگ، تراشکاری و حدیده کاری هرکدام کاربرد خاص خود را دارند و انتخاب صحیح بین آن ها به شرایط پروژه بستگی دارد.

با مقایسه دقیق بین روش سنتی وصله جوشی و اتصال مکانیکی، مزایای میلگرد رزوه دار از جمله کاهش زمان اجرا، افزایش ایمنی، بهبود عملکرد سازه ای و کاهش هزینه های نگهداری در بلندمدت آشکار شد. بررسی انواع دستگاه رزوه زن میلگرد نیز کمک کرد تا انتخاب تجهیزات متناسب با پروژه دقیق تر انجام شود. در نهایت، اگر قصد دارید پروژه ای مقاوم، مدرن، سریع و مهندسی شده اجرا کنید، انتخاب روش رزوه کاری برای میلگرد و استفاده از کوپلر، یک تصمیم هوشمندانه و آینده نگر است.

سوالات متداول

میلگرد معمولی فقط برای قرارگیری در بتن و انتقال نیروهای کششی طراحی شده و امکان اتصال مکانیکی استاندارد را ندارد. اما میلگرد رزوه شده با ایجاد شیارهای مارپیچ در سر خود، قابلیت اتصال با کوپلر میلگرد را دارد.

بله. در بسیاری از پروژه های مدرن، به خصوص در کشورهای توسعه یافته، میلگرد رزوه شده با کوپلر جایگزین کامل وصله جوشی شده است و مزایای زیادی نسبت به آن دارد.

خیر، در برخی پروژه های کوچک یا با بودجه محدود، استفاده از روش رزوه کاری ممکن است مقرون به صرفه نباشد. همچنین در پروژه هایی با تیراژ رزوه پایین یا در مناطقی که دستگاه های تخصصی در دسترس نیستند، استفاده از میلگرد رزوه دار توصیه نمی شود.

خیر. تنها میلگردهایی با استاندارد متالورژیکی مناسب، سطح صاف و ترکیب شیمیایی دقیق، قابلیت رزوه کاری دارند. میلگردهای بازیافتی، زنگ زده، با آج های عمیق یا سطح ناهموار معمولاً برای رزوه کاری مناسب نیستند.

انجام تست های کشش و فشار، استفاده از گیج دنده، بررسی چشمی برای عدم وجود بریدگی، له شدگی یا اعوجاج، استفاده از کالیبر مخصوص و ثبت نتایج تست ها در حین اجرا از جمله کارهایی است که برای کنترل کیفیت رزوه استفاده می شود.